Изобретение относится к сварочным материалам, а именно к керамическим флюсам для автоматической сварки низколегированных сталей.

При сварке под флюсом низколегированных сталей высокой прочности, например стали типа 12ХН2МДФ, широко используемой в конструкциях плавучих буровых установок (ПБУ) в северном исполнении и судах арктического плавания, к металлу швов предъявляются особо высокие требования как в отношении механических характеристик, так и содержания в нем водорода. По существующим требованиям металл шва в состоянии после сварки (без термической обработки) должен иметь ударную вязкость, определяемую на образцах с

острым надрезом, не менее 62,5 Дж/см2 при -60°С и предел текучести не менее 600 Н/мм2 (далее значения ударной вязкости будут относиться только к результатам, получаемым на образцах типа IX по ГОСТ 6996- 66). Содержание диффузионного водорода в металле шва. определяемое по спиртовой пробе, не должно превышать 1 см3/100 г. Кроме того, необходимым требованием к флюсу являются достаточно высокие его сварочно-технологические свойства в условиях многопроходной сварки металла больших толщин (хорошее формирование швов, легкая отделимость шлаковой корки, отсутствие пор и трещин в металле шва).

При использовании известных отечественных сварочных материалов указанные

V4 О О 00

00

требования к качеству металла швов могут быть удовлетворены только при применении высоколегированных аустенитных сварочных проволок. Аустенитный вариант, однако, не является оптимальным, главным образом, по экономическим соображениям. Значительно более экономичным является в данном случае применение низколегированной проволоки.

Цель изобретения - разработка керами- ческого флюса для сварки низколегированных высокопрочных сталей, например, типа 12ХН2МДФ, который с применением низколегированной проволоки, например,типа Св-ЮГНМДТА (ТУ14-1-2576-78) должен обеспечивать получение уровня ударной вязкости металла шва не менее 62,5 Дж/см при температуре испытания -60°С и предела текучести металла шва не ниже 600 Н/мм при содержании водорода в металле шва не выше 1 см3/100 г (определяемого по спиртовой пробе), а также обладать хорошими технологическими свойствами в усло- виях многопроходной сварки в узкую разделку, обеспечивать отсутствие дефек- тов в металле шва (пор, трещин, подрезов, зашлаковок и т.д.).

Эта цель достигается применением шлакообразующей основы флюса, имеющей высокий коэффициент основности, ис- пользованием сырьевых материалов с минимальным содержанием фосфора, заменой плавикового шпата и части - а - содержащего компонента на синтетический шлак, в качестве которого может использо- ваться флюс АНФ-6 или АНФ-16. введением во флюс ограниченных добавок фторида бария, мрамора, гематита, микролегирую- щих добавок титана и бора, отсутствием во флюсе свободного кремнезема и силиката марганца. Использование во флюсе синтетического шлака, состоящего в основном из 2/3 CaF2 и 1/3 А120з позволяет получать отличные сварочно-технологические свойства флюса, несмотря на его высокую основность и содержание в нем мрамора.

В шихте заявленного флюса SI02 присутствует только в связанном виде(силикат кальция-волластонит и силикат натрия), что снижает активность SI02 в шлаке.

С целью снижения содержания водорода в металле шва во флюс введен мрамор. Совместные добавки к флюсу около 4% мрамора и 2,4-3,1% фторида бария позволяют сохранить высокие технологические свойст- ва флюса и получить при этом достаточно низкое содержание диффузионного водорода в металле шва. Кроме того, введение во флюс фторида бария способствует еще большему снижению активности кремнезема в шлаке. Добавка фтористого бария способствует повышению хладостойкости металла шва. Небольшая добавка во флюс гематита позволяет заметно повысить стойкость швов против образования кристаллизационных трещин.

Для получения оптимальной структуры металла швов, обеспечивающей высокую их хладостойкость и требуемые прочностные свойства, во флюс вводятся микролегирую- щие добавки: ферротитан и ферробор. При этом необходимым требованием является соблюдение соотношения между содержанием титана и бора во флюсе в пределах 11,2-30,1. Количество этих компонентов выбирается с таким расчетом, чтобы в металле шва содержание титана находилось в пределах 0,01-0.04%, а бора 0,003-0,005%.

В качестве легирующего компонента во флюсе применен металлический марганец марки МрОО из расчета получения концентрации марганца в металле шва в пределах 1,3-1,6% (в зависимости от содержания Мп в проволоке).

Металлографические исследования, выполненные с помощью растрового электронного микроскопа ISM-35CF и рентгеновского микроанализатора Line 860, показали, что при сварке под флюсом стали типа 12ХН2МДФ с использованием серийной низколегированной проволоки (Св-10ГНМДТА) структура металла шва весьма однородна и мелкодисперсна. Она представляет собой в основном игольчатый феррит и карбиды. Иглы феррита очень мелкие (длиной не более 5 микрон и шириной до 1 микрона). В структуре количество доэв- тектоидного феррита не превышает 0,5%, отсутствуют включения А120з. Неметаллические включения представляют собой алюмосиликаты марганца, содержащие титан, они весьма мелкодисперсны (0,1 -0,5 микрона), имеют округлую форму и распределены в структуре равномерно. Во многих случаях эти включения расположены в начале игл феррита. Хром, никель и другие легирующие элементы находятся в твердом растворе в феррите.

Флюс имеет отличные сварочно-технологические свойства: обеспечивает легкую отделимость шлаковой корки при сварке стали больших толщин в глубокую разделку (при суммарное угле раскрытия кромок более 30°), хорошее формирование швов, устойчивое горение дуги, достаточную стойкость швов против образования пор и трещин.

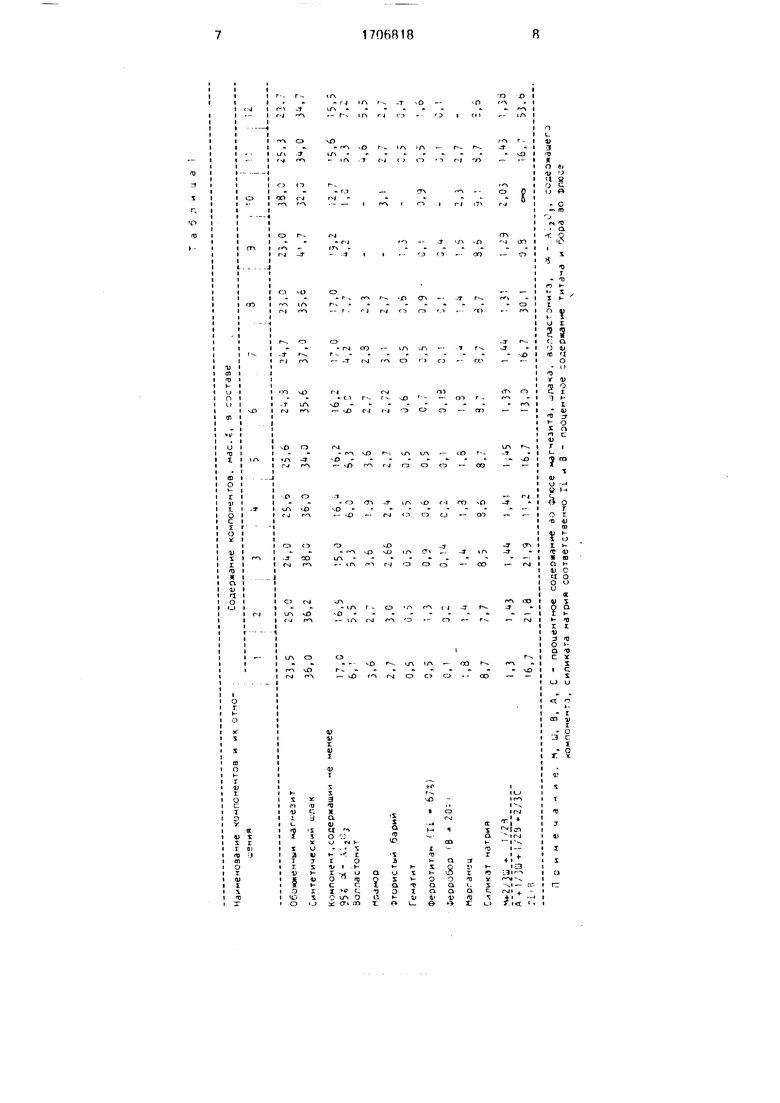

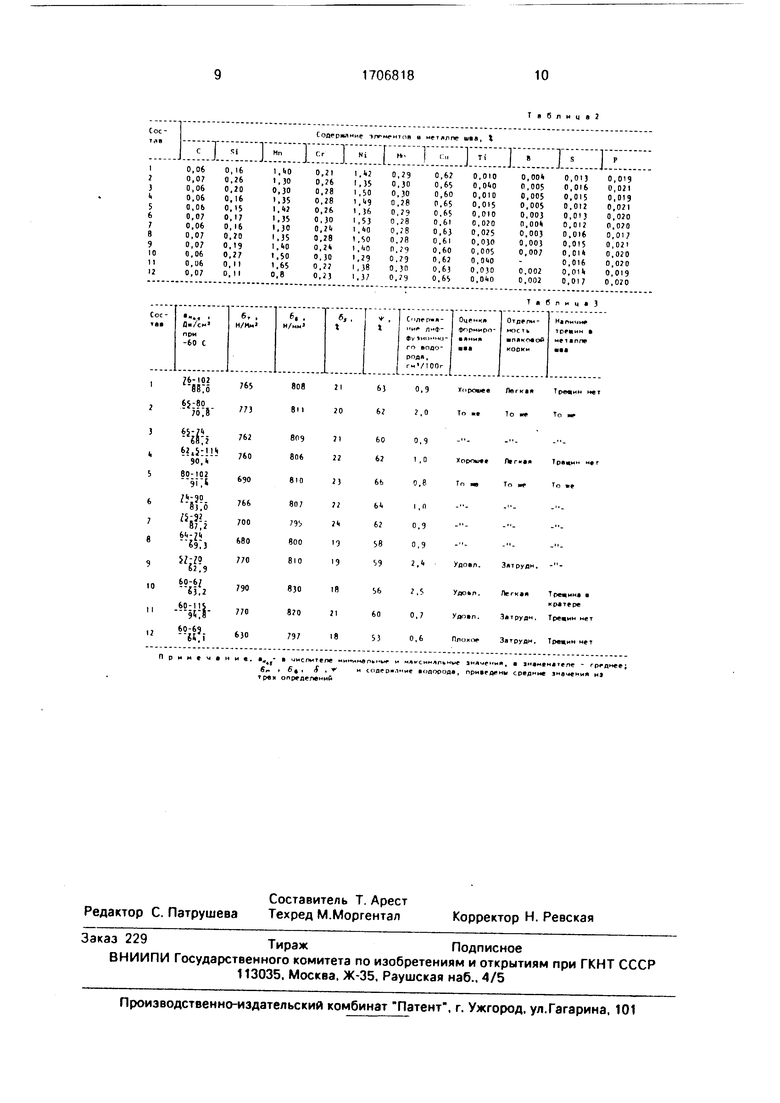

В табл. 1 приведены варианты состава предлагаемого флюса, которые испытывались в Институте электросварки им. Е.О.

Патона. Под этими флюсами получены сварные соединения из стали 12ХН2МДФ толщиной 40 мм с применением серийной низколегированной проволоки С в 10ГНМДТА диаметром 4 мм. Режим сварки: ICR 500- 600 Л, ид-26--32 В, VCB.-22 м/ч. Ток постоянный обратной полярности.

Результаты химического анализа и механические характеристики металла швов и сварных соединений, выполненных под двенадцатью вариантами предлагаемого флюса, приведены в табл. 2 и 3. В табл. 3 приведены также содержание диффузионного водорода в металла шва (по спиртовой пробе), а также оценка формирования металла многопроходных швов и отделимости шлаковой корки при сварке первого прохода в глубокой разделке.

Как видно из данных, приведенных в табл. 1-3, флюс обеспечивает требуемые механические характеристики металла швов (ан/15 -62,5 Дж/см2 и От 2: 600 Н/мм ), содержание диффузионного водорода в металле шва не более 1 см (100 г (по спиртовой пробе) и хорошее формирование металла многопроходных швов при легкой отделимости шлаковой корки.

Керамический флюс должен найти широкое применение для сварки металлоконструкций, изготавливаемых из высокопрочных сталей типа 12ХМ2МДФ, эксплуатирующихся в условиях низких температур, позволит заменить дорогостоящую высоколегированную аустенитную проволоку более дешевой низколегированной проволокой, что даст значительный экономический эффект.

Формула изобретения Керамический флюс для сварки низколегированных высокопрочных сталей, содержащий обожженный магнезит, 5 компонент, содержащий не менее 95% fi АЬОз, волластонит, марганец, силикат натрия, ферротитан, ферробор, отличающийся тем, что, с целью повышения хладо- стойкости и предела текучести металла шва, 0 а также снижения содержания в нем диффузионного водорода при сохранении высоких сварочно-технологических свойств флюса, он дополнительно содержит синтетический шлак, состоящий из двух третей СаР2 и од- 5 ной трети А120з, мрамор, фторид бария и гематит при следующем соотношении компонентов. мас.%:

Обожженный магнезит 23,0 25,6 Синтетический шлак 34,0 38,0 0Компонент, содержащий

не менее 95% а А120л 15,0-17,0 Волластонит4.2 7,7 Мрамор 1,9-3,6 Фторид бария 2,4-3.1 5 Гематит 0,5 0.6 Ферротитан 0,5-1,3 Ферробор 0.1 -0,2 Марганец 1,4 1,8 Силикат натрия 7,7 8,7 0 при этом соотношение суммарного содержания магнезита, двух третей шлака и поло- вины волластонита к суммарному содержанию А120з, одной трети шлака, половины волластонита и двух третей силика 5 та натрия выбрано в пределах 1,30-1,45. а отношение титана к бору выбрано в пределах 11,2 -30.1.

П с и м е ч а н и е. м. Ц, В, А, С - процентное содержание so фгссе магнезита, .илача, аолластэнигэ , - А1,0,, ссдеэжаиего компонента, силиката натрия соответственно П и В - процентное содержание титана и бора эо флюсе

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический флюс для сварки низколегированных высокопрочных сталей | 1989 |

|

SU1784426A1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2002 |

|

RU2228828C2 |

| Керамический флюс для сварки низколегированных сталей | 1985 |

|

SU1298029A1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС 48АФ-70 | 2013 |

|

RU2535160C1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС МАРКИ 48АФ-55 | 2005 |

|

RU2295431C2 |

| Состав электродного покрытия для сварки низколегированных термоулучшенных сталей | 1986 |

|

SU1523292A1 |

| Сварочный электрод | 1989 |

|

SU1646757A1 |

| Керамический флюс для сварки низколегированных сталей | 1983 |

|

SU1088904A1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2007 |

|

RU2359798C1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2313435C1 |

Изобретение относится к флюсам для автоматической сварки низколегированных высокопрочных сталей. Целью изобретения является повышение хладостойкости и предела текучести металла шва. а также снижение в нем содержания диффузионного водорода при сохранении высоких свароч- но-технологических свойств флюса. Шлако- образующая основа флюса имеет высокий коэффициент основности (1,3-1,45). Во флюсе использованы сырьевые материалы с минимальным содержанием фосфора при дополнительном введении ограниченных добавок фторида бария (2,4-3,1 %), мрамора

765

773

762

760

690

766 700 6вО 770

790

770

630

вое

Bil

809

806

810

807

795

800

610

8)0 820

797

21

20

21

22

23

72

2Ц 19 9

1Я 21 18

Примечание.

в , «« , ,

трем определении

С л и ч а 3

0,9 2,0

0,9 1 ,0

0.8

I ,П

0.9 0,9 2.12,5 0.7 0,6

Хорошев Легкая

Тревим ет

То мс

То «

Хорош Л ги4яТрещин ив г Тп мв То и То е

Удовл. 3 труяи. - Удо«л.Легкая Тречина а кратере

Удоал. Эвтрудн. Трецин мет Плох Затрудм. Тре-цинмет

содер,1ние водорода, привгдеми средние эмачеиия и

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Керамический флюс для сварки низколегированных сталей | 1983 |

|

SU1088904A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Керамический флюс для сварки низколегированных сталей | 1985 |

|

SU1298029A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-01-23—Публикация

1986-07-02—Подача