Изобретение относится к сварочным материалам, а именно к керамическим флюсам для автоматической сварки низколегированных сталей.

Повысились требования к качеству металла сварных швов в отношении их хладо- стойкости. Если раньше порог хладноломкости металла шва определялся на образцах с круглым надрезом (тип VI), то в последние годы этот показатель оценивается по уровню ударной вязкости при отрицательных температурах, определяемой на образцах с острым надрезом (тип IX), что является значительно более жестким видом испытаний. Опыт показывает, например, что если критическая температура хрупкости металла шва, определяемая на образцах типа VI равна 60°С, то для того же .металла критическая температура хрупкости, определяемая на образцах типа IX, равна примерно 15-20°С ниже нуля. Вместе с тем сварные конструкции, изготовляемые с применением автоматической сварки под флюсом часто эксплуатируются при значительно более низких температурах чем минус 15°С.

В последнее время в судостроении, вагоностроении и других отраслях промышленности выдвигаются требования получения уровня ударной вязкости металла швов, определяемой на образцах Шарпи, не ниже 40 Дж/см при температуре испытаний от -20 до 40°С.

Необходимым требованием к флюсу, кроме обеспечения высокой хладостойкости швов, являются также высокие сварочно- технологические свойства флюса (хорошее формирование швов с плавным переходом к основному металлу, легкая отделимость шлаковой корки, в том числе при сварке в глубокую разделку, отсутствие пор и тре- шин в металле шва).

Цель изобретения состоит в разработке керамического флюса для сварки низколегированных сталей, который с применением соответствующих низколегированных проволок должен обеспечивать получение уровня ударной вязкости металла шва (определяемой на образцах с острым надрезом) не менее 40 Дж/см при температуре испытания минус 40°С, а также обладать хорошими технологическими свойствами в условиях многопроходной сварки, обеспечивать отсутствие дефектов в металле шва (пор, тре- шин, подрезов, зашлаковок и т. д.).

Эта цель достигается применением шла- кообразуюшей основы флюса, имеюш.ей высокий коэффициент основности, введением во флюс совместных микролегирующих добавок титана и бора, отсутствием во флюсе свободного кремнезема и силиката марганца, а также определенным соотно|пением компонентов флюса.

Высокая основность предлагаемого флюса обеспечивается относительно высоким содержанием в нем MgO и Сар2, а-также СаО, содержащемся в волластоните. Выбранное со0

отношение суммарного содержания MgO, CaFz и СаО к суммарному содержанию и .Si02, а также отсутствие во флюсе карбонатов, обеспечивают хорошие технологические свойства флюса (в том числе легкую отделимость шлаковой корки при сварке первых и последующих проходов, выполняемых в глубокой разделке).

Наличие 5Юч во флюсе, необходимое для достижения хороших его технологических

0 свойств, обеспечивается за счет применения волластонита (CaO SiO) и силиката натрия (сухой остаток жидкого стекла). При этом кремнезем прочно связан в комплексные соединения, что снижает его активность в шлаке. Этому способствует также высокая

основность флюса. При сварке под предлагаемым флюсом отсутствуют кремне- и мар- ганцевосстановительный процессы, недопустимые с точки зрения засорения металла шва неметаллическими включениями.

Для получения оптимальной структуры .металла швов, обеспечивающей высокую их хла- достойкость, во флюс вводятся микролегирующие добавки: ферротитан и ферробор. При этом необходимым требованием является соблюдение соотношений титана к бо5 ру во флюсе в пределах 4,23-17,1. Количество ферротитана и ферробора во флюсе выбирается с таким расчетом, чтобы в металле шва содержание титана находилось в пределах О.,01-0,04%, а бора 0,003- 0,006%.

0 в качестве легирующего компонента во флюсе применен металлический марганец марки МрОО в количестве 0,9-1,8% из расчета получения концентрации марганца в металле шва в пределах 1,3-1,6% (в зависимости от содержания марганца в проволоке). Применение во флюсе ферромарганца недопустимо из-за относительно высокого содержания в нем фосфора.

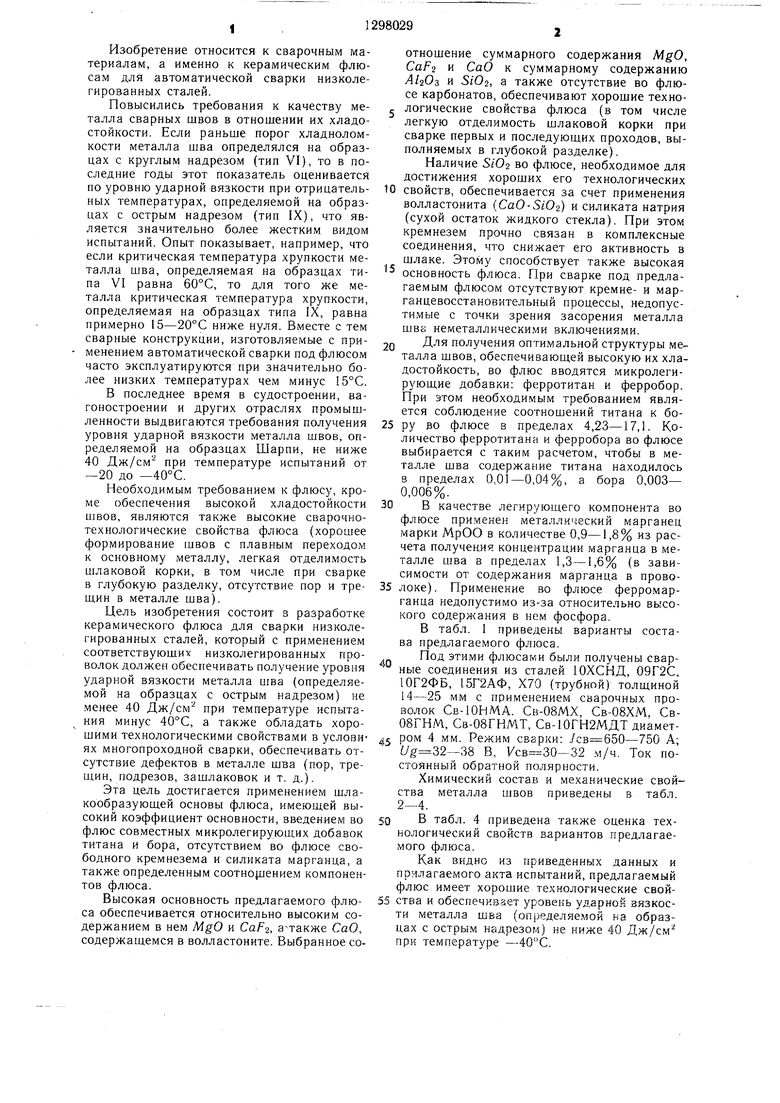

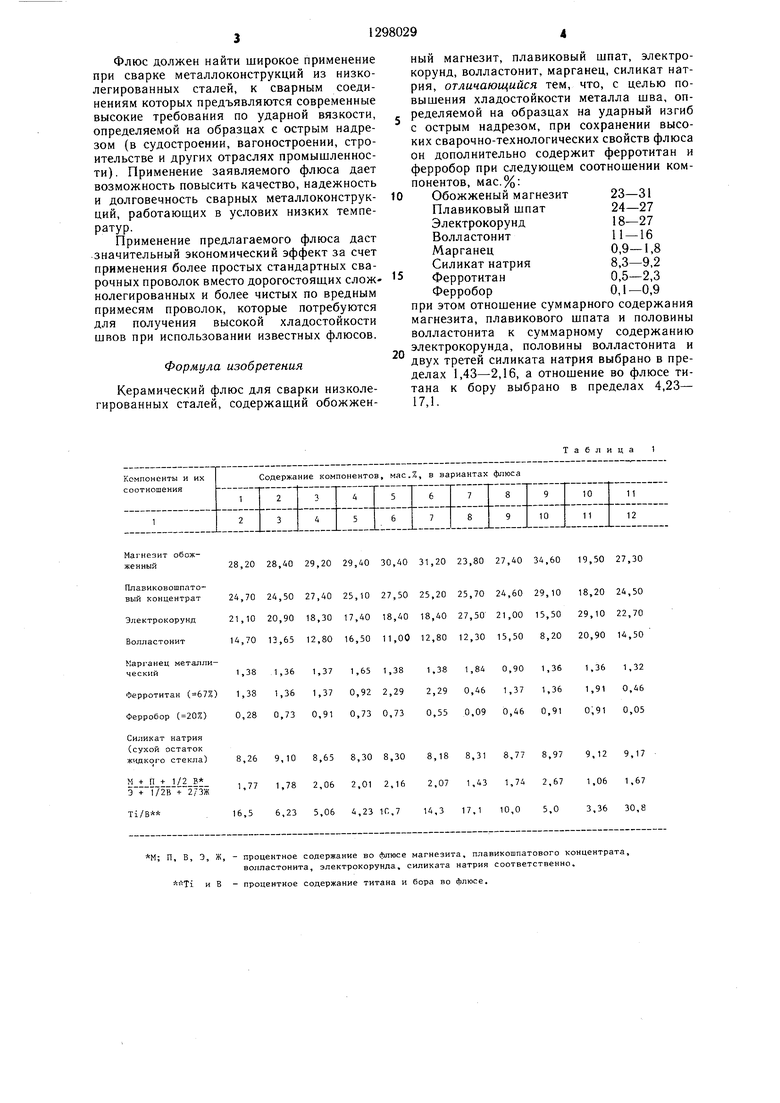

В табл. 1 приведены варианты состава предлагаемого флюса.

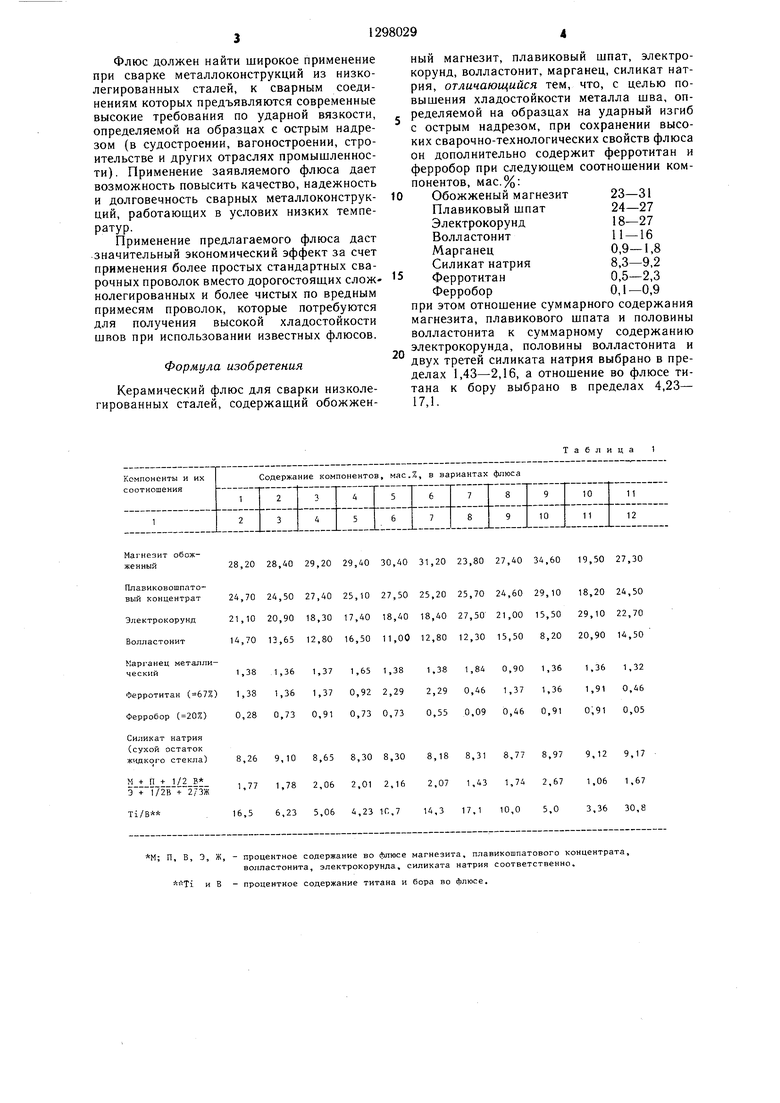

Под этими флюсами были получены сварные соединения из сталей 10ХСНД, 09Г2С, 10Г2ФБ, 15Г2АФ, Х70 (трубной) толщиной 14-25 мм с применением сварочных проволок Св-ШН-ИА. СВ-08МХ, СВ-08ХМ, Св- 08ГНМ, СВ-08ГНМТ, Св-10ГН2МДТ диамет5 ром 4 мм. Режим сварки: /св 650-750 А;

i7g 32-38 В, 1/св 30-32 м/ч. Ток постоянный обратной полярности.

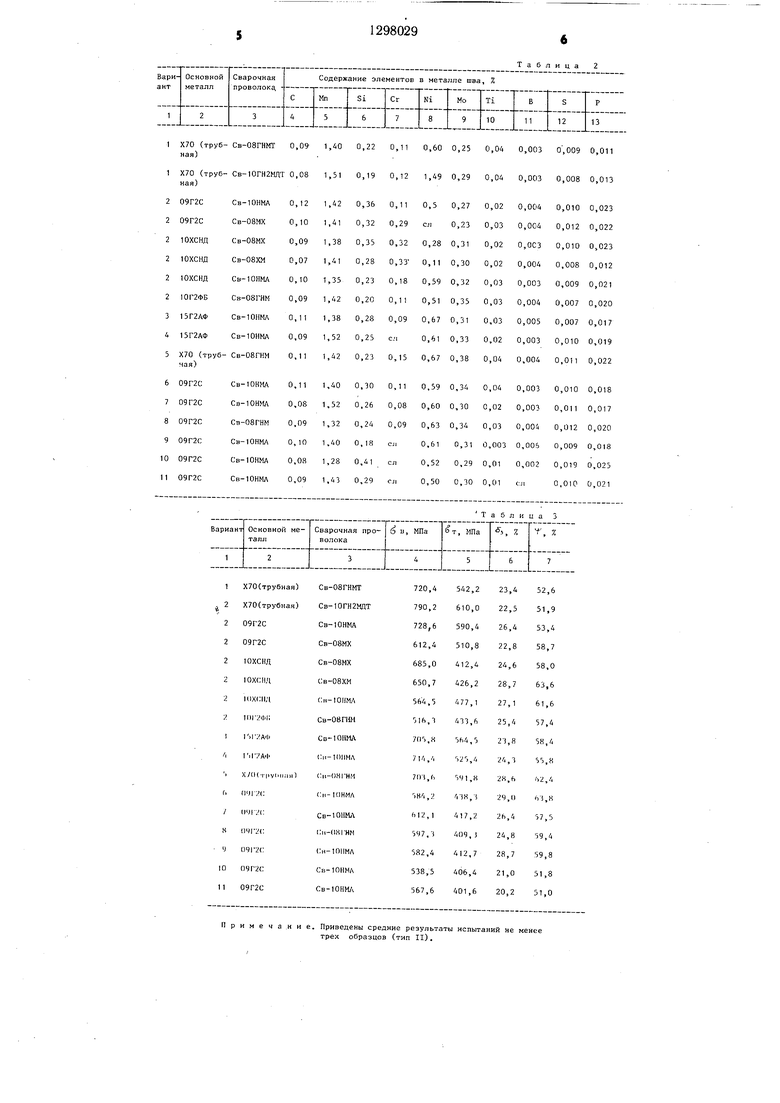

Химический состав и механические свойства металла швов приведены в табл. 2-4.

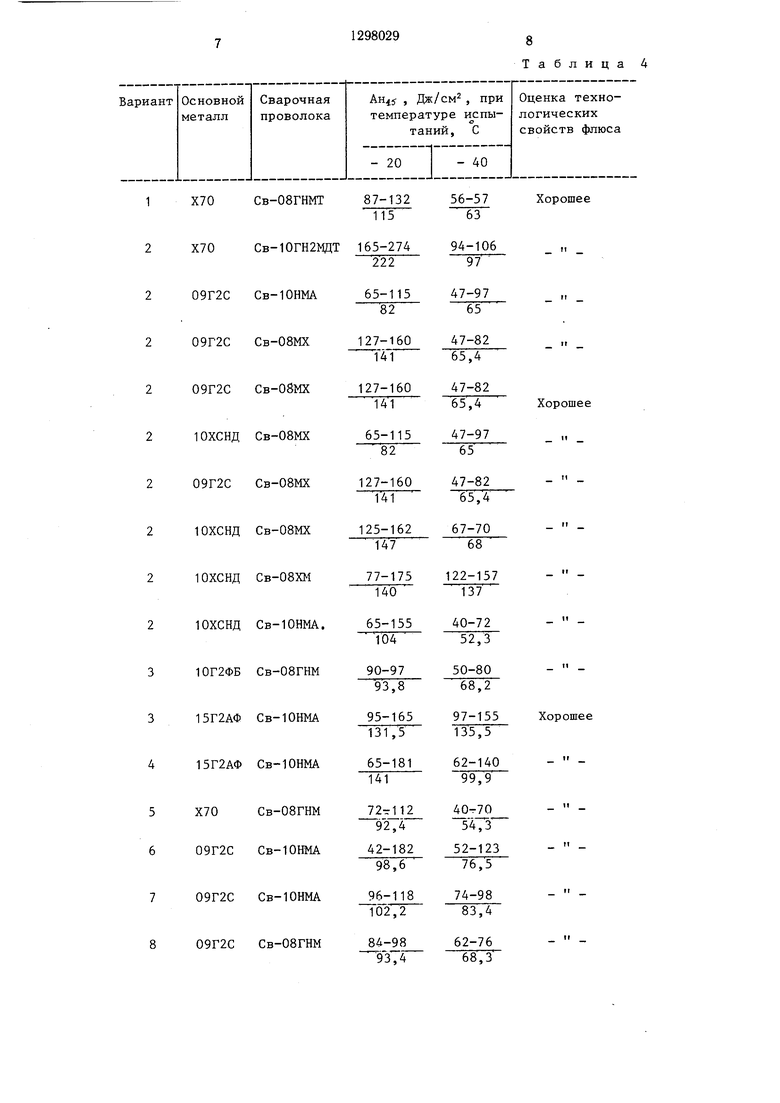

0 В табл. 4 приведена также оценка технологический свойств вариантов предлагаемого флюса.

Как видно из приведенных данных и прилагаемого акта испытаний, предлагаемый флюс имеет хорошие технологические свой5 ства и обеспечивает уровень ударной вязкости металла шва (определяемой на образцах с острым надрезом) не ниже 40 Дж/см при температуре .

0

Флюс должен найти широкое применение при сварке металлоконструкций из низколегированных сталей, к сварным соединениям которых предъявляются современные высокие требования по ударной вязкости, определяемой на образцах с острым надрезом (в судостроении, вагоностроении, строительстве и других отраслях промышленности). Применение заявляемого флюса дает возможность повысить качество, надежность и долговечность сварных металлоконструкций, работаюш,их в услових низких температур.

Применение предлагаемого флюса даст значительный экономический эффект за счет применения более простых стандартных сварочных проволок вместо дорогостояших слож- нолегированных и более чистых по вредным примесям проволок, которые потребуются для получения высокой хладостойкости швов при использовании известных флюсов.

Формула изобретения

Керамический флюс для сварки низколегированных сталей, содержащий обожжен М; П, Б, Э, Ж, - процентное содержание во флюсе магнезита, плавикошпатового концентрата, волластонита, электрокорунла, силиката натрия соответственно.

и В - процентное содержание титана и бора во флюсе.

ныи магнезит, плавиковый шпат, электрокорунд, волластонит, марганец, силикат натрия, отличающийся тем, что, с целью повышения хладостойкости металла шва, определяемой на образцах на ударный изгиб с острым надрезом, при сохранении высоких сварочно-технологических свойств флюса он дополнительно содержит ферротитан и ферробор при следуюшем соотношении компонентов, мас.%:

Обожженый магнезит

Плавиковый шпат

Электрокорунд

Волластонит

Марганец

Силикат натрия

Ферротитан

Ферробор

при этом отношение суммарного содержания магнезита, плавикового шпата и половины волластонита к суммарному содержанию электрокорунда, половины волластонита и двух третей силиката натрия выбрано в пределах 1,43-2,16, а отношение во флюсе титана к бору выбрано в пределах 4,23- 17,1.

23-31

24-27

18-27

11 - 16

0,9-1,8

8,3-9,2

0,5-2,3

0,1-0,9

Таблица 1

Примечание. Приведены средние результаты испытаний не менее трех образцов (тип II).

Таблица 2

Таблица 4

Хорошее

Хорошее

Хорошее

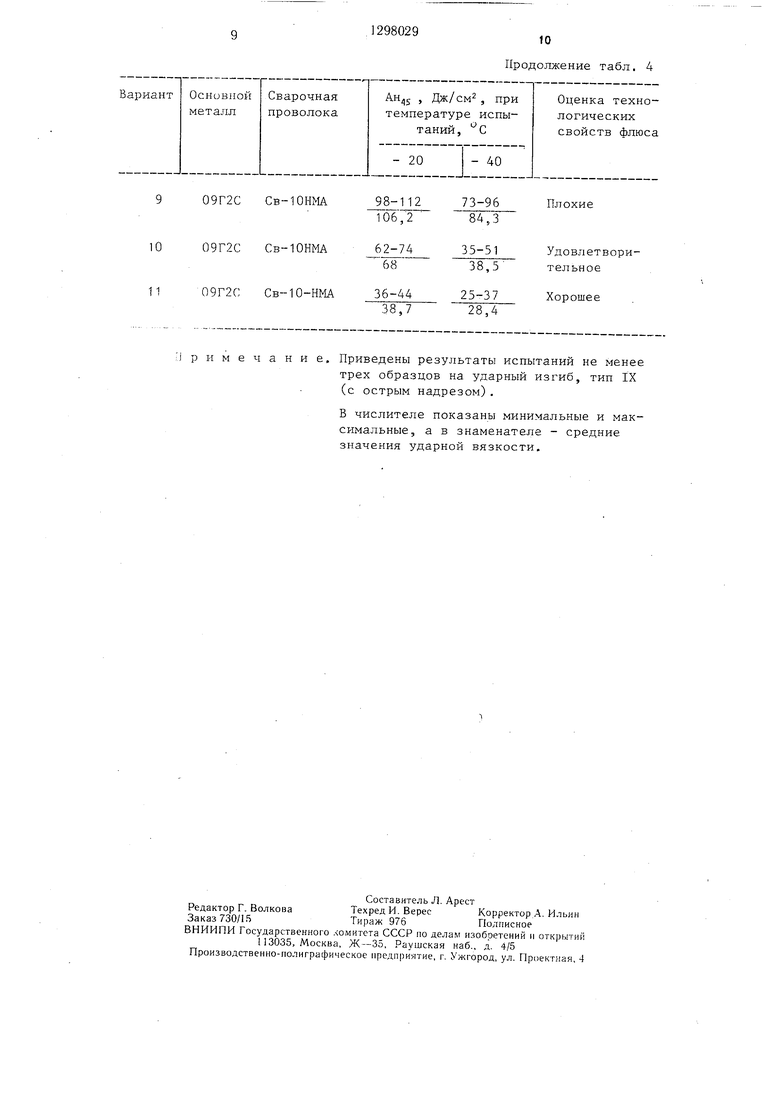

примечание. Приведены результаты испытаний не менее

трех образцов на ударный изгиб, тип 1Х (с острым надрезом).

В числителе показаны минимальные и максимальные, а в знаменателе - средние значения ударной вязкости.

1298029

10

Продолжение табл. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический флюс для сварки низколегированных высокопрочных сталей | 1986 |

|

SU1706818A1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2002 |

|

RU2228828C2 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2313435C1 |

| Керамический флюс для сварки низколегированных высокопрочных сталей | 1991 |

|

SU1836203A3 |

| Керамический флюс для сварки низколегированных высокопрочных сталей | 1989 |

|

SU1784426A1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС МАРКИ 48АФ-55 | 2005 |

|

RU2295431C2 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС МАРКИ 48АФ-59 ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТРУБНЫХ СТАЛЕЙ КАТЕГОРИЙ Х90-Х100 | 2010 |

|

RU2442681C1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС 48АФ-70 | 2013 |

|

RU2535160C1 |

| Керамический флюс для сварки низколегированных сталей | 1983 |

|

SU1088904A1 |

| АГЛОМЕРИРОВАННЫЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2007 |

|

RU2359798C1 |

Изобретение относится к сварке, в частности к керамическим флюсам для автоматической сварки низколегированных сталей. Цолью изобретения является получение ударной вязкости металла 1нва, определяемой на образцах с острым надрезом, при температуре минус 40°С, при использовании низколегированных сварочных проволок. Введение в состав флюса ферротитана и фер- робора при отнопаении титана к бору в пределах 4,23-17, позволяет получить оптимальную структуру металла швов. Высокая основность шлакообразуюшей основы флюса, отсутствие в нем свободного кремнезема и карбонатов при отношении суммарного содержания обожженного магнезита плавикового шпата и половины волласто- нита к суммарному содержанию электрокорунда, половины волластонита и двух третей силиката натрия в пределах 1,43- 2,16 обеспечивают высокие технологические свойства флюса, в том числе и легкую отделимость шлаковой корки. 4 табл. $9 tC QO СХ ISD со

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| КЕРАМИЧЕСКИЙ ФЛЮС | 0 |

|

SU354964A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Плавленый флюс для электродуговой сварки хладостойких сталей | 1981 |

|

SU969488A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР Хо 1089904, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-03-23—Публикация

1985-12-23—Подача