Изобретение относится к области деревообработки и могут быть использованы для снижения шероховатости и разнотолщинности (калибровки) плитных материалов из древесно-стружечной плиты или фанеры, позволяют использовать их в производстве изделий мебели, строительстве, с последующим сокращением лакокрасочных материалов при отделке.

Известны различные способы снижения шероховатости и разнотолщинности плит шлифованием, циклованием, термопрокатом, фрезерованием.

Известны способы снижения разнотолщинности в вальцовых устройствах путем воздействия на материал вибрационных колебаний частотой 50 Гц или ультразвуковых колебаний. Эти способы эффективны при обработке изделий из металла (SU №317437, МКИ В 11/00, SU №338379, МКИ В27М 1/02, 1970).

Недостатком известных способов обработки с вибрационным воздействием применительно к древесине является то, что они ведут к снижению прочности изделия на разрыв перпендикулярно пласта.

Известен способ обработки поверхности изделий из древесины путем протягивания и обжатия между гладкими рабочими органами, разогревающими материал в зоне обработки. Протягивающие органы нагреваются до 200°С и кратковременно воздействуют на поверхность древесины, снижая ее шероховатость при протягивании (SU №423627, МКИ В27L 1/06, В27М 1/02 1972 г.).

Недостатком известного способа является невозможность обеспечения устойчивого снижения разнотолщинности древесного материала. С увеличением давления на материал он растрескивается ввиду недостаточной пластичности и при снятии нагрузки практически полностью восстанавливает свои первоначальные размеры, особенно при повышении влажности.

Известно устройство для обработки поверхности из древесины вальцами (GB №1451822, МКИ ВК 3/08), включающее пару цилиндрических вальцов, установленных с возможностью изменения расстояния между ними, через которые пропускается изделие из древесины, прошедшее пропарку.

Недостатком известного устройства является невозможность обработки поверхности древесно-стружечной плиты с заданным размером по толщине и шероховатости поверхности ввиду невозможности применения пропарки.

Известно устройство для термопрокатки изделий из древесины, содержащее станину, приводные и прижимные ролики и размещенные между каждой парой прижимных и приводных роликов термонагреватели (SU №1192992, В27М 1/02 от 1984).

Протягивающие органы нагреваются до 200°С и кратковременно воздействуют на поверхность древесины, снижая ее шероховатость за счет температуры вальца и давления контактируемых нагреваемых пластин на материал.

Недостатком известного решения является индивидуальный характер обработки изделия, связанный со снижением шероховатости поверхности для последующего облагораживания поверхности.

Изобретения решают единую задачу снижения шероховатости и разнотолщинности плит из древесно-стружечных плит и фанеры без использования абразивного материала.

Единый технический результат заключается в снижении шероховатости и разнотолщинности плит, не снижая прочности плит.

Для достижения единого указанного технического эффекта в способе снижения шероховатости и разнотолщинности плит из древесины, включающем протягивание и обжатия между нагретыми органами, согласно изобретению протягивание осуществляют путем непрерывной подачи плиты между снимающими с поверхности припуск, вращающимися в двух взаимно перпендикулярных направлениях и одновременно перемещающимися на ширину плиты, многозаходными винтовыми валиками, с последующим выравниванием поверхности цилиндрической кромкой этих валиков при угловой скорости 300-600 1/с и температуре валиков 250-300°С.

Для достижение единого технического результата в устройстве для снижения разнотолщинности и шероховатости древесно-стружечных плит, содержащем валы и привод, согласно изобретению рабочий орган выполнен в виде вала, на концах которого установлены два коротких многозаходных винтовых валика, с расположенными на их концах заостренными винтовыми режущими кромками, за которыми расположены цилиндрические винтовые кромки, установленные с возможностью вращения в двух взаимно перпендикулярных направлениях и одновременным перемещением в горизонтальной плоскости с возможностью перемещения в поперечном направлении с помощью реверсивного реечного привода.

Угловая скорость многозаходного винтового валика обеспечивает скорость резания стружки 20-30 м/с в горизонтальной плоскости на длину вала с многозаходными винтовыми валиками. Эта длина является условием продольного перемещения обрабатываемой плиты, которое сопровождается круговым поворотом винтового вала вокруг вертикальной оси. Возможные видимые переходы вала на новые участки плиты мгновенно выравниваются лощением поверхности плиты цилиндрической кромкой многозаходного винтового валика, имеющей повышенную температуру, вызванную трением скольжения валика о поверхность плиты. Установка многозаходных винтовых валиков по верхней и нижней пласти плиты на заданный размер обеспечивает поверхностную обработку с заданной шероховатостью и разнотолщинностью при непрерывной подаче плиты.

Снятие припуска плиты осуществляется угловой кромкой многозаходного винтового вала. Снижение шероховатости полученной поверхности плиты осуществляется цилиндрической винтовой кромкой многозаходного винтового валика за счет давления от деформации упругого последействия обрабатываемой плиты и температуры кромки от трения о поверхность плиты. Расплавление ворса сопровождается его уплотнением в древесный материал, что ведет к резкому снижению шероховатости до 10-15 мкм.

Многозаходные винтовые валики установлены на консоли вращающего опорного стакана в горизонтальной плоскости с одновременным вращением опорного стакана с валиками в вертикальной плоскости, что позволяет обработать ширину перемещаемой древесно-стружечной плиты, равной длине оправки. Учитывая значительную ширину плит ДСтП (до 2 м), длина оправки, очевидно, должна быть несколько больше ширины плиты. Возможные колебания консолей оправки с винтовыми валами на конце снизят точность обработки, где допуски очень малы (до 0,1 мм). В связи с этим целесообразно длину оправки принимать незначительной, а при обработке цельных плит, выпускаемых предприятиями (1700×3500 мм - ширина × толщина), использовать перемещение устройства на ширину плиты при непрерывности подачи.

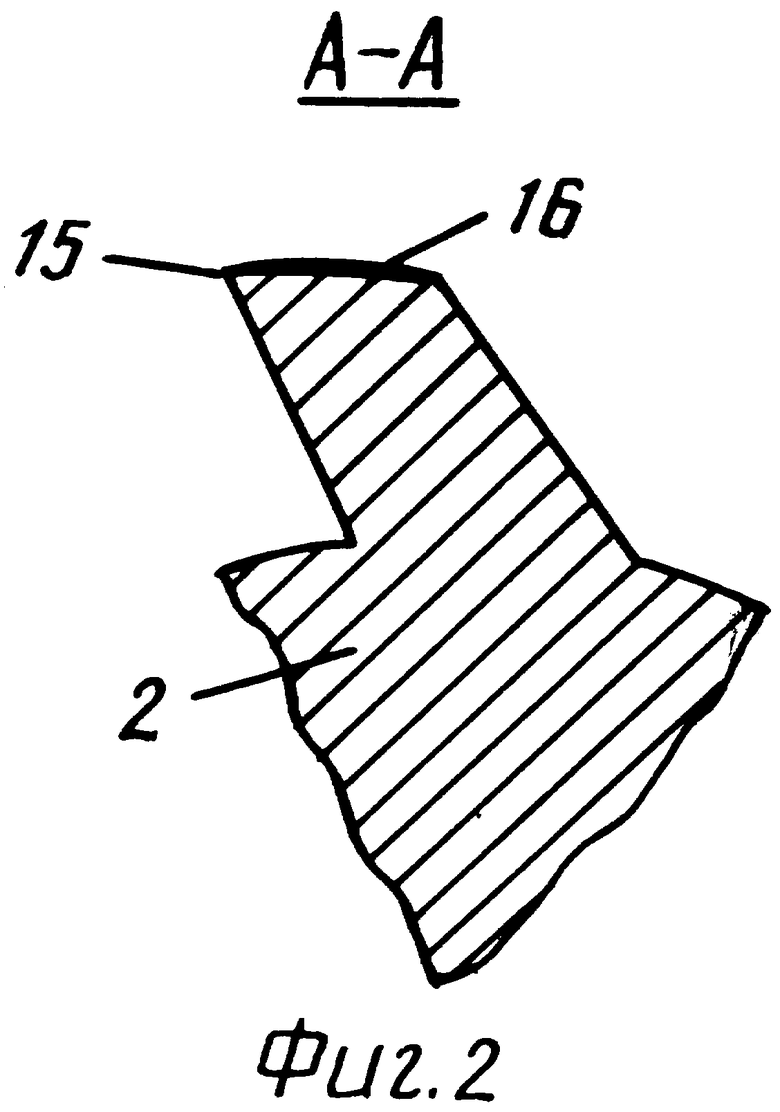

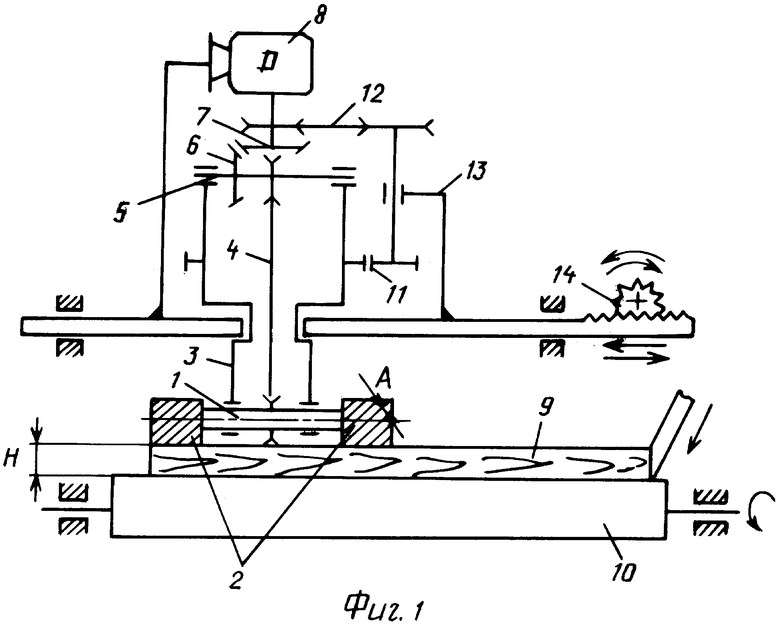

На фиг.1 изображено устройство для осуществления способа снижения разнотолщинности и шероховатости древесно-стружечных плит; на фиг.2 - зуб многозаходного винтового валика.

Способ снижения шероховатости и разнотолщинности древесно-стружечных плит заключается в том, что плита в непрерывном цикле подается между вращающимися в двух взаимно перпендикулярных направлениях, многозаходных винтовых валиков, снимающих с поверхности припуск, с последующим выравниванием поверхности плиты цилиндрической кромкой этих валиков при угловой скорости 300-600 1/с и температуре вала 250-300°С.

Устройство для осуществления способа снижения разнотолщинности состоит из рабочего органа, производящего обработку плиты, который выполнен в виде вала 1, на концах которого установлены два коротких многозаходных винтовых валика 2. Вал 1 установлен подвижно в опорном стакане 3.

Ременная передача 4 установлена на валах 5 и 1 с приводными шкивами. На валу 5 закреплено коническое колесо 6, входящее в зацепление с коническим колесом 7, установленным на валу двигателя 8.

Обрабатываемая плита 9 устанавливается на приводные опорные вальцы 10. Опорный стакан 3 через зубчатую передачу 11 и ременную передачу 12 связан с двигателем 8. Учитывая, что длина вала 1 меньше ширины плиты 9, все устройство смонтировано на станине 13, которая выполнена с возможностью перемещения в поперечном направлении с помощью реверсивного реечного привода 14.

Вал 1 с винтовыми валиками 2 установлен с возможность вращения в горизонтальной плоскости с одновременным вращением вокруг вертикальной оси и перемещением в возвратно-поступательном движении поперек подаваемой на обработку плиты. Многозаходный винтовой валик 2 имеет на концах заостренную режущую кромку 15, за которой расположена цилиндрическая винтовая кромка 16.

Устройство для снижения шероховатости и разнотолщинности работает следующим образом. Вал 1 с многозаходными винтовыми валиками 2 устанавливают на определенный размер ("Н" см. фиг.1) для снятия требуемой величины припуска, задаваемого для обработки плиты. Обрабатываемую плиту 9 приводными опорными вальцами 10 непрерывно подают в заданный зазор "Н" для снижения ее толщины с требуемой шероховатостью. При включенном двигателе 8 и реечном приводе 14 вал 1 с валиками 2 вращается с угловой скоростью 300-600 1/с в горизонтальной плоскости и одновременно вращается относительно вертикальной оси с угловой скоростью 6-10 1/с, и в поперечном направлении перемещается на ширину плиты возвратно-поступательным способом, что позволяет по радиусу снимать припуск, набегающий на многозаходные винтовые валики 2 плиты.

Заостренная режущая кромка 15 многозаходных винтовых валиков 2 взаимодействует с составляющими древесины вдоль волокон, поперек волокон и под углом, обеспечивая захват припуска инструментом, уменьшая его отжим. Возможные сколы и неровности составляющих заглаживаются цилиндрической винтовой кромкой 16 многозаходного винтового валика 2, которая прижимается к обработанному участку плиты деформацией упругого последействия и температурным полем кромки 16, образующимся от сил трения, снижает шероховатость поверхности. Температура поверхности кромок 15 и 16 достигает во время обработки 400-600°С.

Примеры осуществления способа.

Пример 1. Древесно-стружечная плита имеет разнотолщинность: минимальная толщина плиты 19,8 мм, максимальная толщина плиты 21,5 мм. Средняя влажность плиты 8%. Для изготовления изделия необходимо получить плиту с размерами 19±0,1 мм.

Для снижения шероховатости и разнотолщинности поверхности фрагмента плиты достижение заданного размера обеспечивают односторонним снятием припуска путем пропуска через зазор, равный 19 мм.

Установку зазора обеспечивают контрольной металлической пластиной толщиной 19 мм, которая по нижней пласти опирается на подающие опорный вальцы 10 обрабатываемой плиты 9, а в верхнюю часть пластины упирается многозаходный винтовой валик 2 своей заостренной режущей кромкой 15, пропуская через установленный зазор плиту 9 со скоростью подачи 5 м/мин при угловой скорости вращения многозаходного винтового валика 2 - 300 1/с.

При этом снятие припуска толщиной 1,3 мм идет в горизонтальной плоскости со скоростью резания до 20 м/с с последующим выглаживанием поверхности цилиндрической винтовой кромкой 16 многозаходного винтового валика 2, разогревающегося до температуры 250°С.

Пример 2. Древесно-стружечная плита имеет разнотолщинность: минимальная толщина плиты 19,8 мм, максимальная толщина плиты 21,5 мм. Средняя влажность плиты 8%. Для изготовления изделия необходимо получить плиту с размерами 19±0,1 мм.

Для снижения шероховатости и разнотолщинности поверхности фрагмента плиты достижение заданного размера обеспечивают одновременным снятием припуска по верхней и нижней пласти.

Для этого многозаходные винтовые валики 2 располагают одновременно сверху и снизу. Настройку на размер производят аналогично путем размещения калибра толщиной 19 мм между многозаходными винтовыми валиками 2. Через установленный зазор плиту 9 пропускают со скоростью подачи 10 м/мин при угловой скорости вращения многозаходного винтового валика 2 - 600 1/с.

Таким образом, каждый многозаходный винтовой валик 2 будет снимать с поверхности припуск по 0,65 мм на сторону со скоростью резания 20 м/с с выглаживанием поверхности после снятия припуска цилиндрическими кромками 16 валика 2 с температурой поверхности вала 300°С. Повышенная температура ведет к расплавлению ворса древесины и вдавливанию его в массив плиты.

Предлагаемый способ позволяет снизить шероховатость и разнотолщинность, повысить прочность и плотность поверхностных слоев плиты, что благоприятно влияет на последующее облагораживание поверхности пленками и шпоном, красками и лаками, при этом исключается использование дорогостоящей шлифовальной ленты однократного применения и снижаются энергозатраты организованного снятия припуска.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНИЖЕНИЯ РАЗНОТОЛЩИННОСТИ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ | 2005 |

|

RU2284904C1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ ПЛИТНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2456129C1 |

| Способ получения декоративного изображения на поверхности древесного изделия | 1980 |

|

SU931499A1 |

| ВАЛЬЦОВЫЙ ПРЕСС ДЛЯ СНИЖЕНИЯ ШЕРОХОВАТОСТИ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ | 2005 |

|

RU2284903C1 |

| КРИВОЛИНЕЙНЫЙ КОМПОЗИТНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2297332C2 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПОГОНАЖНЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ | 2001 |

|

RU2185284C1 |

| Станок для двухстороннего колибрования древесностружечных плит по толщине | 1977 |

|

SU701797A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСАДНЫХ ПОВЕРХНОСТЕЙ МЕБЕЛИ | 2015 |

|

RU2604850C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕМЕНТОВ ШИПОВЫХ СОЕДИНЕНИЙ ДЕРЕВЯННЫХ ЗАГОТОВОК | 2011 |

|

RU2471614C1 |

| СПОСОБ НАНЕСЕНИЯ ДЕКОРАТИВНОГО ПОКРЫТИЯ НА ТВЕРДУЮ ПОДЛОЖКУ И УСТАНОВКА ДЛЯ ВЫПОЛНЕНИЯ СПОСОБА | 1997 |

|

RU2136395C1 |

Изобретение относится к области деревообработки. С поверхности плиты снимают слой припуска на скорости до 20 м/с с последующим выравниваем поверхности цилиндрической кромкой многозаходного винтового вала с температурой поверхности 250-300°С. Это достигается многозаходными винтовыми валиками, закрепленными на консолях опорного стакана, вращающегося в горизонтальной плоскости и вокруг вертикальной оси. Припуск плиты снимается по радиусу с последующим выравниваем поверхности цилиндрической винтовой кромкой с термосиловым нагружением. Технический результат заключается в снижении шероховатости и разнотолщинности плит и подготовке поверхности плит к отделке. 2 н.п. ф-лы, 2 ил.

| СТАНОК ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙИЗ ДРЕВЕСИНЫ | 1972 |

|

SU423627A1 |

| 2001 |

|

RU2191685C1 | |

| Устройство для термопрокатки изделий из древесины | 1984 |

|

SU1192992A1 |

| УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ КАБИНЫ ЛИФТА | 2001 |

|

RU2226172C2 |

| US 4606388 А, 19.08.1986 | |||

| DE 3246893 А1, 20.06.1984. | |||

Авторы

Даты

2007-12-27—Публикация

2006-06-29—Подача