Изобретение относится к области технологии получения органических соединений, в частности к способу и аппаратурному оформлению технологического процесса получения дидецилдиметиламмония бромида, обладающего высокой фунгицидной, антисептической и бактерицидной активностью.

Сущность изобретения заключается в том, что смесь органических реагентов, перемешанную при комнатной температуре в течение не менее 45 минут нагревают со скоростью нагрева не более 1,5°С/минуту до (92±2,0)°С, раствор неорганического щелочного реагента добавляют со скоростью (0,85÷1,0) дм3/минуту, а реакцию ведут при массовом соотношении реагентов соответственно 1:(0,1÷0,12):(0,11÷0,13), после чего готовый продукт очищают обработкой водным раствором серной кислоты. Способ и аппаратурное оформление процесса позволяет интенсифицировать процесс, получить целевой продукт дидецилдиметиламмоний бромид (ДДДМАБ) с выходом 94-97% и содержанием основного вещества 97,5-99,0 мас.%.

Из литературных данных известны аналогичные способы получения дидецилдиметиламмония бромида (ДДДМАБ), например, алкилированием третичных или вторичных аминов. В первом случае образование побочных продуктов идет более интенсивней, чем во втором. Поэтому второй с технологической точки зрения представляется более практичным, поскольку предусматривает использование более дешевого и доступного сырья - диметиламина.

Известен способ получения ДДДМАБ путем взаимодействия ДМА с бромистым децилом. Нагревая 1 моль бромистого децила с 1 молем водного 25%-ного ДМА на паровой бане с последующим подщелачиванием реакционной массы, концентрированием в вакууме, сушкой и промывкой петролейным эфиром, выделяют продукт с Т.пл. 70-74°С и выходом порядка 50%. Содержание основного вещества в полученном продукте не приводится. Однако авторы отмечают, что до промывки петролейным эфиром содержание примесей в целевом продукте составляло 30% [Supp. issue №2, 86-94 (1951) С.А. 47; 5878 с.]

По-видимому столь низкий выход целевого продукта и неудовлетворительное качество обусловлено тем, что в реакции участвовали исходные органические реагенты бромистый децил и ДМА в эквимолярных количествах. И на определенном этапе, когда количество выделяющегося бромистого водорода превалирует над щелочным агентом, реакция сдвигается вправо, интенсифицируются побочные реакции, что и приводит к низкому выходу и качеству полученного ДДДМАБ.

Прототипом наиболее близкого к заявленному изобретению является способ получения бромистого дидецилдиметиламина путем взаимодействия децилбромида с диметиламином, с добавкой в реакционную смесь при достижении конверсии децилбромида 50% неорганического основания и ведут реакцию при массовом соотношении реагентов соответственно 2:(0,8÷2):(0,8÷1,3), после чего к реакционной массе прибавляют воду и отгоняют с водяным паром органические примеси. Остаток экстрагируют 4-кратно бензолом, экстракты промывают водой, бензольный раствор сушат 1-2 часа над Na2SO4 и бензол тщательно отгоняют в вакууме при нагревании. Получают целевой продукт ДДДМАБ с выходом 89-90% и чистотой не ниже 97% [RU 2155186 С1, С07С 211/63, 209/12. Заявка 99109551/04, 27.04.1999 г.]

К недостаткам этого способа следует отнести:

1. Сложность контролирования протекающей реакции при соблюдении заданного параметра, который ограничивается 50%-ной конверсией децилбромида.

2. Повышенное количество исходных реагентов взятых на реакцию приводит к перерасходу сырья и снижению экономических показателей.

3. Экстракция целевого продукта из реакционной массы с использованием чрезвычайно канцерогенного растворителя - бензола является крайне нежелательным технологическим приемом не только из-за высокой токсичности экстрагента, но и высокой пожарной опасности ведения процесса. Кроме того, данный экстрагент вбирает в себя все органические примеси из ДДДМАБ, которые при последующей отгонке бензола концентрируются в общей массе с целевым продуктом, что усложняет дальнейшую очистку продукта от примесей при отгонке их с водяным паром.

4. Отгонка посторонних органических примесей из целевого продукта с паром является длительным неэффективным и энергоемким процессом. Кроме того, в промышленных масштабах производства ДДДМАБ используется технический пар, который имеет в своем составе микропримеси различного характера, адсорбирующиеся в процессе отгонки на целевом продукте снижая тем самым его качество.

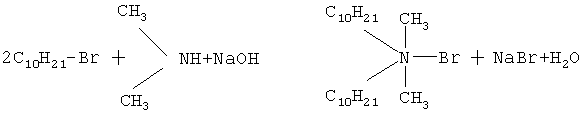

С целью исключения указанных недостатков, интенсификации и повышения селективности процесса предлагается способ и аппаратурное оформление технологического процесса получения дидецилдиметиламина бромида, осуществляемого по известной реакции:

Примеры осуществления изобретения

Пример 1. В аппарат с мешалкой, рубашкой обогрева, обратным холодильником - конденсатором и термометром сопротивления загружают при комнатной температуре при перемешивании 442 г бромистого децила и 48,62 г диметиламина. Содержимое аппарата перемешивают в течение 60 мин, затем реакционную массу нагревают со скоростью 0,8°C/минуту до 94°C и со скоростью 0,85 дм3/минуту подают 53,04 г водного раствора гидроксида натрия, и проводят реакцию при массовом соотношении реагентов, соответственно, 1:0,1:0,12. По окончании подачи раствора гидроксида натрия реакционную смесь выдерживают при перемешивании 2,75 ч и при отключенных мешалке и нагреве 1,5 часа отделяют органический слой и промывают водным раствором серной кислоты. Остатки воды удаляют из продукта методом вакуумной отгонки.

Получают 393,8 г продукта (ДДДМАБ). Выход готового продукта составляет 97% с содержанием основного вещества 99%. Анализ проводился газожидкостной хроматографией и химическим методом.

Примеры проведения процесса получения ДДДМАБ, начиная со второго, представлены в таблицах 1, 2, 3, 4, 5.

Примеры сравнения по известному способу (прототип) обозначены в таблицах порядковым номером 5

Результаты, изложенные в таблицах 1, 2, 3, 4, 5, показывают, что выбранные технологические параметры ведения процесса получения дидецилдиметиламина бромида позволяют добиться селективного протекания процесса, высокого выхода и качества целевого продукта.

Кроме того, исключение из технологии применяемого в известных способах для очистки ДДДМАБ пожароопасного, высокотоксичного и канцерогенного экстрагента - бензола дает возможность безопасного для здоровья человека ведения процесса получения ДДДМАБ.

Изменение массового соотношения реагентов в меньшую сторону по сравнению с известным и применение для очистки ДДДМАБ подкисленной серной кислотой воды, вместо энергоемкого и длительного процесса отгонки примесей с паром, приводит к интенсификации процесса и к значительному сокращению используемого сырья и уменьшению количества отходов производства, что делает предложенный способ экономически выгодным и конкурентоспособным по сравнению с известными. Результаты опытов также показывают, что проведение процесса получения ДДДМАБ в условиях, когда технологические параметры находятся в области ниже или выше оптимально установленных пределов является нецелесообразным и экономически невыгодным.

Таблица 1.

Зависимость выхода и качества ДДДМАБ от времени перемешивания реагентов при комнатной температуре.

Массовое соотношение реагентов - 1:0,11:0,12; скорость нагрева реакционной массы - 0,8°С/мин; температура реакции - 94°C; скорость подачи раствора щелочного реагента - 0,85 дм3/мин; экстрагент - водный раствор серной кислоты.

Таблица 2.

Зависимость выхода и качества ДДДМАБ от скорости нагрева реакционной массы.

Массовое соотношение реагентов - 1:0,11:0,12; время перемешивания реагентов при комнатной температуре - 60 мин; температура реакции - 94°C; скорость подачи раствора щелочного реагента - 0,85 дм3/мин; экстрагент - водный раствор серной кислоты.

Таблица 3.

Зависимость выхода и качества ДДДМАБ от температуры нагрева реакционной массы.

Массовое соотношение реагентов - 1:0,11:0,12; время перемешивания реагентов при комнатной температуре - 60°С мин; скорость подачи щелочного реагента - 0,85 дм3/мин; скорость нагрева р.м. - 0,8°С/мин; экстрагент - водный раствор серной кислоты.

опытов

нагрева

реакционной массы,

°С

основного

вещества,

мас.%

%

Таблица 4.

Зависимость выхода и качества ДДДМАБ от скорости подачи щелочного реагента.

Массовое соотношение реагентов - 1:0,11:0,12; время перемешивания реагентов при комнатной температуре - 60°С мин; температура реакции - 94°C; скорость нагрева реакционной массы - 0,8°С/мин; экстрагент - водный раствор серной кислоты.

дм3/мин

Мас.соотн. реагентов 2:1,2:1,2

Таблица 5.

Зависимость выхода и качества ДДДМАБ от массового соотношения реагентов.

Время перемешивания реагентов при комнатной температуре - 60 мин; температура реакции - 94°C; скорость нагрева реакционной массы -

0,8°/мин; скорость подачи щелочного реагента - 0,85 дм3/мин; экстрагент - водный раствор серной кислоты.

Источники информации

Y.C.L.Resuggan «Antibarterial and other properties of quaterneary ammonium compounds containing two lipophilje chains»

J. Aopl Chem, I., Supp. issue №27 86-94 (1951).

US 3813441 F, 28.05.1974. DE 1022231 А, 19.06.1958.

FR 2418220 А, 21.09.1989. US 3461163 F, 12.08.1969.

SU 1159932 А, 17.06.1983. SU 1279984 А, 30.12.1986.

SU 187798 А, 06.12.1966. US 4670594 А, 02.06.1987.

RU 94043796 А1, 10.01.1996. RU 2123491 С1, 20.12.1998.

RU 2155186 C1, 27.04.1999.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БРОМИСТОГО ДИДЕЦИЛДИМЕТИЛАММОНИЯ | 1999 |

|

RU2155186C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2012 |

|

RU2497832C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2009 |

|

RU2415873C1 |

| ВОДОРАСТВОРИМЫЕ КОМПЛЕКСЫ ЖЕЛЕЗА С ПРОИЗВОДНЫМ УГЛЕВОДА, ИХ ПОЛУЧЕНИЕ И ЛЕКАРСТВЕННЫЕ ПРЕПАРАТЫ, СОДЕРЖАЩИЕ УКАЗАННЫЕ КОМПЛЕКСЫ | 2008 |

|

RU2441881C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2-БРОМ-4,6-ДИНИТРОАНИЛИНА | 1991 |

|

RU2030391C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗОПАСНОГО БРОМИРУЮЩЕГО АГЕНТА | 2003 |

|

RU2323873C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО ВЕЩЕСТВА КЛАТРАТА ДИДЕЦИЛДИМЕТИЛАММОННИЙБРОМИДА С МОЧЕВИНОЙ | 2001 |

|

RU2188667C1 |

| Способ получения 2-бром-4,6-динитрохлорбензола | 1988 |

|

SU1770319A1 |

| Способ получения 1,3-бис(4-феноксибензоил)бензола и полиэфиркетонкетона на его основе | 2020 |

|

RU2775601C2 |

| СПОСОБ ПОЛУЧЕНИЯ 6-БРОМ-2-АМИНО-4-НИТРОФЕНОЛА | 1992 |

|

RU2053224C1 |

Способ получения дидецилдиметиламмония бромида путем взаимодействия бромистого децила с диметиламином с добавлением водного раствора неорганического основания. При этом бромистый децил с диметиламином перемешивают при комнатной температуре в течение не менее 45 минут и затем реакционную смесь нагревают со скоростью не более 1,5°C/минуту до (92±2,0)°С и добавляют раствор неорганического щелочного реагента со скоростью (0,85-1,0) дм3/минуту, а реакцию ведут при массовом соотношении реагентов соответственно 1:(0,1-0,12):(0,11-0,13), с получением органического слоя, который отделяют и очищают обработкой неорганическим кислым экстрагентом. Обычно перемешивание осуществляют 60 минут при комнатной температуре, реакционную смесь нагревают до 94°C со скоростью нагрева 0,8°C/минуту, добавляя раствор щелочного реагента со скоростью 0,85 дм3/минуту. Предпочтительно бромистый децил, диметиламин и неорганический щелочной реагент берут в массовом соотношении соответственно 1:0,11:0,12, а в качестве неорганического кислого экстрагента при очистке дидецилдиметиламмония бромида используют водный раствор серной кислоты. 4 з.п. ф-лы, 5 табл.

| СПОСОБ ПОЛУЧЕНИЯ БРОМИСТОГО ДИДЕЦИЛДИМЕТИЛАММОНИЯ | 1999 |

|

RU2155186C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО ВЕЩЕСТВА КЛАТРАТА ДИДЕЦИЛДИМЕТИЛАММОННИЙБРОМИДА С МОЧЕВИНОЙ | 2001 |

|

RU2188667C1 |

| US 5599990 A, 04.02.2004 | |||

| WO 2005097729 A2, 20.10.2005. | |||

Авторы

Даты

2007-12-27—Публикация

2006-04-03—Подача