Область техники, к которой относится изобретение

Настоящее изобретение относится к химической промышленности, в частности к способу синтеза полиарилэфиркетонов, которые находят своё применение, например, в качестве конструкционных материалов, характеризуемых большой деформационной теплостойкостью, высокой термостойкостью, низким влагопоглощением, устойчивостью к огню, химическим и радиационным воздействиям. Полиарилэфиркетоны применяются как материалы изделий в электронике и электротехнике, в машиностроении и медицине.

Уровень техники

Основным требованием к процессам получения ПЭКК является обеспечение возможности производства полимерных продуктов, обладающих высокой стабильностью, которая в значительной степени определяются их чистотой, а именно, низким содержанием остаточных материалов, таких, как остаточные мономеры, остатки катализатора или другие реакционные компоненты или примеси, например, ксантгидрольные соединения.

В US2019153143 (Arkema, опубл. 23.05.2019) описан способ получения ПАЭК по реакции электрофильного замещения между одним или несколькими хлоридами ароматической кислоты и одним или несколькими ароматическими эфирами в присутствии кислоты Льюиса в качестве катализатора. Полученный ПАЭК имеет значение содержания растворителя в количестве менее 100 ppm, а также ароматических эфиров (в том числе 1,4-бис(4-феноксибензоил)бензол) в количестве менее 1%.

В US4816556 (DuPont De Nemours, опубл. 28.03.1989) раскрыт способ получения упорядоченных сополимеров сополимеризацией 1,4-ЭККЭ или 1,3-ЭККЭ и тере- и изофталилгалогенидов в присутствие кислоты Льюиса, которые обладают высокой стойкостью к растрескиванию под напряжением и стойкостью к растворителям при повышенных температурах, а также хорошей формуемостью. Достижение таких свойств обеспечивается проведением реакции между реагентами с соблюдением строго определенных соотношений и порядка введения реагентов.

В настоящее время ПАЭК и ПЭКК, как правило, получают в процессе поликонденсации нуклеофильных и электрофильных реагентов в присутствии катализатора Фриделя – Крафтса с использованием в качестве электрофильного реагента для получения ПЭКК интермедиата – структурирующего агента 1,4-бис(4-феноксибензоил)бензола (1,4-ЭККЭ), синтез которого протекает по реакции электрофильного замещения в бензольном кольце при взаимодействии дифенилового эфира (ДФЭ) и терефталоилхлорида (ТФХ) с использованием в качестве катализатора кислоты Льюиса в среде апротонных растворителей, в частности, ортодихлорбензола или дихлорметана (о-ДХБ или ДХМ). Такой способ получения описан, в частности, в WO2018210959 (Arkema, опубл. 22.11.2018), US4816556 (DU PONT DE NEMOURS, опубл. 28.03.1989), US4826947 (Raychem, опубл. 02.05.1989), WO9523821 (Victrex Manufacturing, опубл. 08.09.1995).

В WO2020094820 (Arkema, опубл. 14.05.2020) описан способ получения 1,4-ЭККЭ взаимодействием ДФЭ и ТФХ в присутствии кислоты Льюиса. При этом комплекс 1,4-ЭККЭ-кислота Льюиса частично находится в форме осадка. Недостатком данного изобретения является ограниченная растворимость комплекса 1,4-ЭККЭ-кислота Льюиса в среде растворителя при определенных температурах в условиях перенасыщенного состояния, а также его относительная низкая реакционная способность, что является следствием протекания неконтролируемых химических реакций в гетерогенных областях системы для синтеза ПЭКК, в частности, неконтролируемый набор молекулярной массы полимера, связанный с одновременным протеканием процесса в гомогенной и гетерогенной фазах и нарушением соотношения/стехиометрии реакции поликонденсации, а также снижением скорости реакции поликонденсации при получении ПЭКК. Указанные недостатки не позволяют получать ПЭКК с требуемыми свойствами высокой стабильности.

В WO2011004164 (Ketonex, опубл. 13.01.2011) описан способ получения ПЭКК, который позволяет получать полимер, обладающий высокой стабильностью, состоящий из частиц сферической формы, имеющих размер от 0,1 до 3000 микрон, из которых не менее 25% имеют размер менее 100 микрон. Достижение такого результата обеспечивается за счет контроля соотношения тере/изофталиевых звеньев полимерной цепи путем частичной замены используемого 1,4-ЭККЭ на 1,3-бис(4-феноксибензоил)бензол (1,3-ЭККЭ).

Таким образом, существует необходимость в разработке улучшенных способов получения ПЭКК с высокой стабильностью и чистотой путем использования подходящего интермедиата - структурирующего агента.

Сущность изобретения

Задачей настоящего изобретения является получение ПЭКК, характеризующегося минимальным количеством структурных дефектов макромолекулярной цепи, со временем приводящих к росту вязкости расплава перерабатываемого полимера, а также разработка способа его получения.

Технический результат заключается в получении ПЭКК с лучшей перерабатываемостью и сниженным количеством ксантогидрольных групп, характеристическая вязкость раствора которого в концентрированной серной кислоте составляет от 0,97 до 1,07 см3/г. При этом, комплексная динамическая вязкость расплава полимера изменяется незначительно в течение длительного времени (до 45 минут) и составляет от 500 до 1750 Па∙с. Дополнительным техническим результатом реализации способа по изобретению является большая скорость реакции поликонденсации, приводящая к образованию ПЭКК с заданными свойствами.

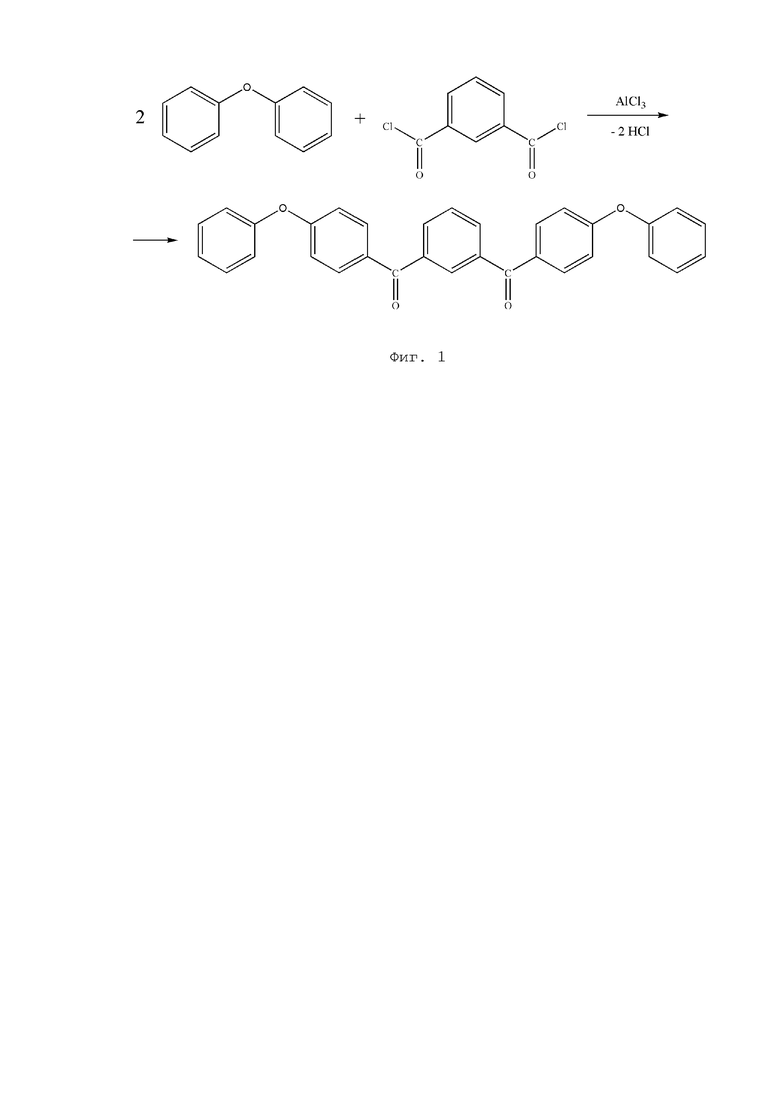

Данная техническая задача решается, и достижение технического результата обеспечивается за счет использования 1,3-ЭККЭ в качестве структурирующего интермедиата. Синтез 1,3-ЭККЭ выполняют в условиях инертной атмосферы с использованием ИФХ и ДФЭ (Фиг. 1). Продукт реакции по окончании процесса подвергают дезактивации и очищают, что дополнительно приводит к снижению содержания ксантгидрольных групп в полимере на его основе, см. Таблицу 1. После очистки 1,3-ЭККЭ используется ТФХ в реакции поликонденсации для получения целевого полимера ПЭКК.

Таблица 1 – Количество ксантгидрольных групп в зависимости от типа ЭККЭ и особенностей его обработки

Процесс синтеза ПЭКК можно разделить на несколько этапов:

i. Синтез олигомера 1,3-ЭККЭ;

ii. Выделение и очистка 1,3-ЭККЭ;

iii. Синтез ПЭКК;

iv. Выделение и очистка ПЭКК

На этапе синтеза олигомера 1,3-ЭККЭ в реактор вводят галогенорганический апротонный растворитель, устойчивый к ацилированию в реакции Фриделя-Кратфса, ИФХ и ДФЭ. В предпочтительном варианте осуществления изобретения в качестве растворителя используют ортодихлорбензол. Катализатором реакции выступает кислота Льюиса. В предпочтительном варианте осуществления изобретения в качестве кислоты Льюиса используют безводный трихлорид алюминия (или его раствор). Загрузка кислоты Льюиса может осуществляться дробно или единовременно. Введение компонентов в реактор осуществляют в любой последовательности при постоянной продувке его объёма инертным газом для полного удаления следов воды, кислорода и удаления образующегося в ходе реакции хлористого водорода.

На этапе выделения и очистки 1,3-ЭККЭ реакционную массу подвергают дезактивации одноатомным жидким спиртом (ряда С1-С12), в результате чего образовавшийся 1,3-ЭККЭ осаждается в виде порошка, который достаточно удобно отделять. Даже простая промывка такого порошка приводит к большей полноте отделения примесей. После отделения порошка любым способом получают сырец 1,3-ЭККЭ, который далее подвергают перекристаллизации для очистки. Порошок сушат при повышенной температуре и при пониженном давлении до постоянной массы.

На этапе синтеза ПЭКК в реактор вносят о-ДХБ, порошок 1,3-ЭККЭ, ТФХ, кислоту Льюиса и БХ. Реакционную смесь нагревают и выдерживают при требуемой температуре при интенсивном перемешивании, а затем охлаждают и направляют содержимое реактора на следующий этап.

На этапе выделения и очистки ПЭКК последовательно проводят следующие стадии:

a) выделение твердого ПЭКК путем последовательной отмывки в водном растворе неорганической кислоты;

b) удаление остаточного содержания неорганической кислоты в водном растворе нейтрализующего агента с последующим фильтрованием;

c) очистку полученного твердого ПЭКК путем отмывки с последующим фильтрованием;

d) сушку полученного твердого ПЭКК при пониженном давлении до постоянной массы.

Перед переработкой ПЭКК в расплаве, в полимер опционально вводят фосфорсодержащий термостабилизатор, позволяющий предотвратить разрушение макромолекул под действием высокой температуры.

Описание фигур

Для пояснения технических решений, раскрывающих суть настоящего изобретения, представлены Фиг. 1-3.

На Фиг. 1 представлена схема реакция конденсации ИФХ и ДФЭ - реакция ацилирования (реакция Фриделя-Крафтса), которая приводит к образованию 1,3-бис(4-феноксибензоил)бензола – 1,3- ЭККЭ.

На Фиг. 2 приведены образцы УФ-спектров поглощения растворов полимеров, полученных в Примерах 1-3. Интенсивности поглощения растворов полимеров 4-8 имеют значения ниже 0,05-0,06.

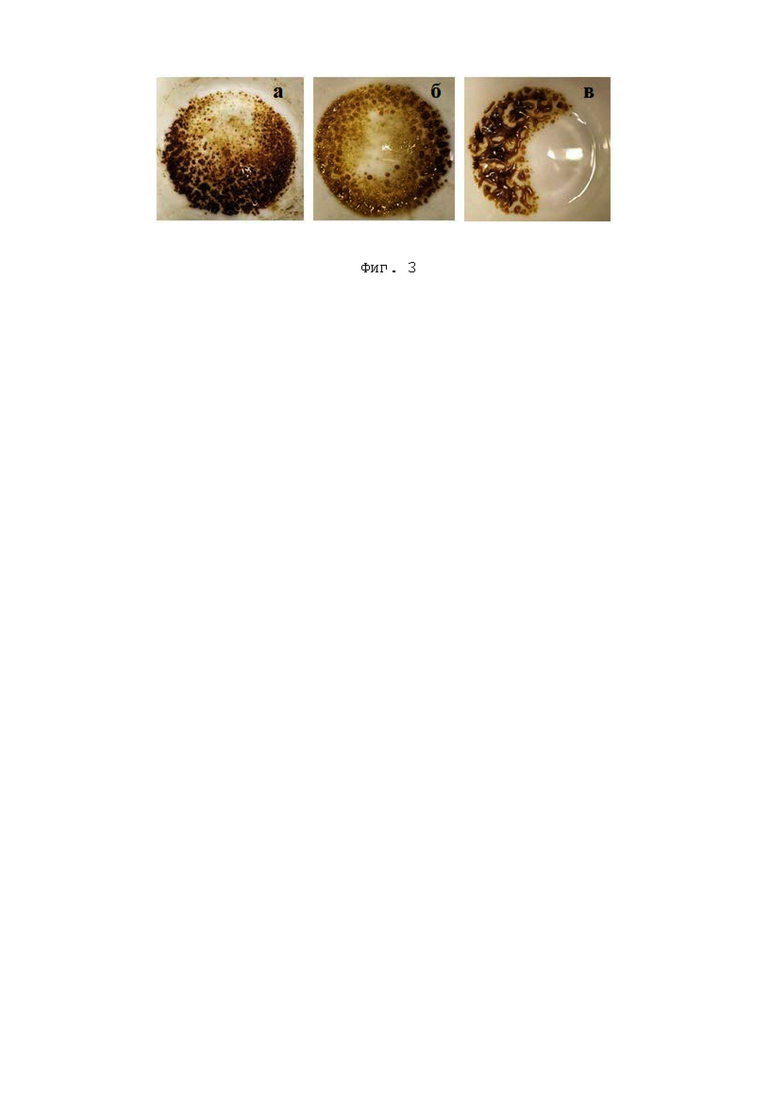

На Фиг. 3 приведены фотографии образцов полимеров, подвергнутых термообработке с целью оценки перерабатываемости, где фото «а» представляет несплавляемый и обугленный образец полимера, фото «б» – сплавляемый образец полимера, который не формирует капли расплава, фото «в» – полимер, который сплавляется с формированием больших капель расплава.

Подробное описание изобретения

Далее приводится подробное описание различных аспектов и вариантов реализации настоящего изобретения.

В соответствии с настоящим изобретением способ получения ПЭКК включает синтез 1,3-ЭККЭ с последующей его выделением и очисткой; и синтез полиэфиркетонкетона (ПЭКК) с последующей его выделением и очисткой.

Более конкретно, способ получения 1,3-ЭККЭ включает следующие стадии:

- смешение дихлорангидрида изофталевой кислоты (ИФХ) и дифенилового эфира (ДФЭ) с растворителем с получением реакционного раствора;

- добавление к реакционному раствору кислоты Льюиса в качестве катализатора, где катализатор добавляют при температуре от -30 до 10°С с получением реакционной смеси;

- нагрев реакционной смеси до температуры проведения реакции от 10 до 40°С;

- выдерживание реакционной смеси при температуре проведения реакции с получением продуктовой смеси, содержащей 1,3-ЭККЭ.

Смешение растворителя, ИФХ и ДФЭ, осуществляется при мольном соотношении ДФЭ/ИФХ, как правило, в диапазоне от 1,0 до 5,0, предпочтительно от 2,0 до 4,0, наиболее предпочтительно от 2,5 до 3,5. Диапазон мольного соотношения ДФЭ/ИФХ выбран из соображения особенности протекания реакций: при соотношении меньше 1 начинают протекать реакции конденсации с образованием олигомеров линейной природы, тогда как при соотношении больше 5 начинают накапливаться неизрасходованные мономеры. По стехиометрии реакции, для получения целевого продукта 1,3-ЭККЭ соотношение ДФЭ/ИФХ равно 2. Меньшее мольное соотношение ДФЭ/ИФХ не позволит получать преимущественно 1,3-ЭККЭ – в этом случае продукты реакции будут представлять собой смесь 1,3-ЭККЭ и низкомолекулярных продуктов. В случае же накопления избыточного количества неизрасходованных мономеров (исходных реагентов) могут потребоваться более трудозатратные стадии очистки 1,3-ЭККЭ, включающие использование больших объёмов дезактивирующих реагентов, а именно растворителя на этапе выделения, что существенно снижает ресурсоэффективность данного метода получения 1,3-ЭККЭ.

В качестве растворителя используют апротонный растворитель, применяемый для проведения реакции ацилирования по Фриделю-Крафтсу, выбранный из ряда: дихлорметан, дихлорэтан, дихлорбензолы, тетрахлорэтилен, хлороформ, нитробензол. Наиболее предпочтительным растворителем является ортодихлорбензол (о-ДХБ).

Стоит отметить, что максимальное содержание воды в неосушенном растворителе не должно превышать 500 масс. ч./млн, так как это оказывает негативное влияние на протекание реакции формирования активного комплекса ТФХ/ИФХ и кислота Льюиса. Тем не менее, для получения продукта с контролируемыми свойствами содержание воды должно быть в диапазоне от 1 до 100 масс. ч./млн, предпочтительно от 5 до 50 масс. ч./млн, наиболее предпочтительно от 15 до 25 масс. ч./млн. Добавляемый катализатор реагирует с содержащейся водой, гидролизуется, частично снижает свою активность и формирует нерастворимые продукты гидролиза, которые могут выступать как точки кристаллизации ЭККЭ и, в дальнейшем, ПЭКК при их синтезе. Помимо этого, реакции гидролиза перечисленных ниже кислот Льюиса – процесс экзотермический, что затрудняет их введение в систему с высоким содержанием влаги при одновременном контроле за температурой реакции. Стоит отметить, что наличие небольшого количества точек кристаллизации в виде продуктов гидролиза важно при синтезе ПЭКК – именно на них происходит формирование частиц гелеобразного осадка, в котором продолжается рост макромолекул и частичная кристаллизация полимера. Имеющиеся в системе затравки, образованные за счет наличия следов влаги в системе, могут влиять на момент начала образования осадка и на его морфологию (рыхлость), и, в конечном итоге, на скорость протекания процесса роста макромолекул и на их молекулярную массу. Таким образом, наличие неконтролируемого количества кристаллических затравок – продуктов гидролиза хлорида может привести к невоспроизводимости результатов по молекулярной массе продукта. Поэтому важно контролировать степень осушки растворителя. Избыток таких центров, полученных при использовании более влажного растворителя приведёт к формированию трудноперемешиваемой системы и, как итог, продукта со сниженной молекулярной массой.

В качестве катализатора реакции используют кислоту Льюиса. Подходящая кислота Льюиса может быть выбрана, в частности, из группы соединений, включающих: хлорид алюминия (III), бромид алюминия (III), хлорид сурьмы (V), фторид сурьмы (V), хлорид индия (III), хлорид галлия (III), хлорид бора (III), фторид бора (III), хлорид цинка, хлорид железа (III), хлорид олова (IV), хлорид титана (IV). Наиболее предпочтительно в качестве кислоты Льюиса использовать хлорид алюминия (III). Количество катализатора рассчитывается таким образом, чтобы мольное соотношение кислота Льюиса (например, AlCl3)/ карбонильные группы в системе составляло от 1,0 до 1,7, предпочтительно от 1,1 до 1,5 моль, наиболее предпочтительно от 1,2 до 1,4 моль.

Смешение всех компонентов осуществляют при постоянном барботировании объёма реакционной смеси инертным газом для полного удаления кислорода и образующегося в ходе реакции хлористого водорода. В качестве инертного газа используют азот, гелий, аргон, неон, ксенон, криптон или их смесь.

Добавление катализатора – кислоты Льюиса осуществляется к предварительно подготовленной смеси, включающей ДФЭ, ТФХ и растворитель. Добавление катализатора к реакционной смеси осуществляют дробно или единовременно при условиях, предотвращающих разогрев реакционной смеси и протекание побочных реакций. К таким условиям относится пониженная температура, составляющая от -30 до 10°С, предпочтительно – от -15 до 5°С, наиболее предпочтительно от -10 до 5°С для снижения вероятности протекания взаимодействия кислоты Льюиса и дифенилового эфира по ортоположениям.

После добавления всей порции катализатора полученную реакционную смесь интенсивно перемешивают и нагревают до температуры реакции, составляющей от 10 до 40°С, предпочтительно от 20 до 35°С, наиболее предпочтительно от 25 до 30°С. При этом нагрев реакционной смеси осуществляют со скоростью от 2,5 до 10°С/ мин, наиболее предпочтительно от 3 до 6°С/ мин для сокращения стадии выхода на требуемую температуру реакции. Скорость перемешивания обычно составляет от 60 до 500 об/мин.

Время выдерживания реакционной смеси составляет от 0,5 до 3,0 ч, предпочтительно от 0,5 до 2,0 ч, наиболее предпочтительно от 1,0 до 1,5 ч в зависимости от температуры реакции, что обеспечивает получение комплекса 1,3-ЭККЭ -кислота Льюиса с выходом более 90%.

Таким образом получают продуктовую смесь, которая содержит 1,3-ЭККЭ, а более конкретно, продуктовая смесь содержит 1,3-ЭККЭ в виде комплекса 1,3-ЭККЭ-кислота Льюиса.

С целью выделения продукта реакции – 1,3-ЭККЭ осуществляют процесс дезактивации продуктовой смеси, содержащей 1,3-ЭККЭ, и выполняют очистку. Дезактивацию осуществляют известным из уровня техники протонным растворителем, в качестве которого преимущественно используют спирт. При дезактивации комплекс 1,3-ЭККЭ-кислота Льюиса разрушается и 1,3-ЭККЭ выпадает в осадок. Полученный осадок 1,3-ЭККЭ отделяют способом, выбранным из группы способов, включающей: седиментацию, фильтрование, центрифугирование, с получением сырца 1,3-ЭККЭ.

Таким образом, в соответствии с настоящим изобретением дальнейшие этапы получения 1,3-ЭККЭ включают:

a) выделение сырца 1,3-ЭККЭ путем дезактивации продуктовой смеси, содержащей 1,3-ЭККЭ;

b) очистку сырца 1,3-ЭККЭ путем перекристаллизации с последующим фильтрованием;

c) сушку полученного твердого 1,3-ЭККЭ.

На этапе выделения и очистки 1,3-ЭККЭ в качестве реагента для дезактивации продуктовой смеси преимущественно используют спирт. Тип спирта подбирают таким образом, чтобы его добавление приводило к формированию осадка 1,3-ЭККЭ при дезактивации продуктовой массы. Полученный осадок достаточно чист уже после одного промывания на фильтре порцией спирта и, в отличие от крупных частиц осадка, не содержит окклюдированной реакционной смеси. В качестве спирта используют линейные моноспирты ряда от С1 до С12, предпочтительно от С1 до С8, наиболее предпочтительно от С1 до С5, или их смесь. Полученный осадок отделяют с помощью известного из уровня техники способа, такого как, например, центрифугирование, осаждение, фильтрование.

На стадии очистки полученного твердого осадка 1,3-ЭККЭ проводят перекристаллизацию 1,3-ЭККЭ в растворителе, выбранном из группы апротонных растворителей, включающих: бензол, толуол, дихлорбензол, диметилформамид, диметилацетамид, или их смеси. В качестве апротонного растворителя используют ортодихлорбензол. Перекристаллизацию проводят при температуре кипения растворителя с последующим охлаждением и отделением выпавших кристаллов 1,3-ЭККЭ. Полученные кристаллы отделяют с помощью известного из уровня техники способа, такого как, например, центрифугирование, осаждение, фильтрование.

Далее полученный осадок чистого 1,3-ЭККЭ сушат в вакуумном сушильном шкафу при остаточном давлении от 500 до 900 торр, предпочтительно от 600 до 800 торр, наиболее предпочтительно от 650 до 750 торр, при температуре от 50 до 100°С, предпочтительно от 60 до 90°С, наиболее предпочтительно от 70 до 80°С, до постоянной массы.

Полученный 1,3-ЭККЭ далее направляют на стадию синтеза полимера ПЭКК. Дальнейшие этапы получения ПЭКК в соответствии с настоящим изобретением включают:

a) смешение дихлорангидрида терефталевой кислоты (ТФХ) и бензоилхлорида (БХ) с полученным в соответствии с настоящим изобретением 1,3-ЭККЭ, с получением реакционного раствора;

b) добавление к реакционному раствору кислоты Льюиса в качестве катализатора, где катализатор добавляют при температуре от -30 до 10°С, с получением реакционной смеси;

c) нагрев реакционной смеси, образованной на стадии (c), до температуры проведения реакции;

d) выдерживание реакционной смеси, образованной на стадии (с), с получением продуктовой смеси, содержащей ПЭКК.

При этом ТФХ и БХ смешивают с 1,3-ЭККЭ в растворителе, где полученный реакционный раствор предварительно охлаждают до температуры от -30 до 10°С, предпочтительно от -20 до 5°С, наиболее предпочтительно от -10 до 0°С. ТФХ добавляют в виде сухого порошка или в виде раствора в апротонном растворителе в количестве, необходимом для достижения требуемого мольного соотношения «тере/изофталевые звенья» в конечном полимере: от 50/50 до 80/20, в частности, 50/50, 60/40, 70/30 или 80/20.

В качестве растворителя используют апротонный растворитель, применяемый для проведения реакции ацилирования по Фриделю-Крафтсу, выбранный из ряда: дихлорметан, дихлорэтан, дихлорбензолы, тетрахлорэтилен, хлороформ, нитробензол. Наиболее предпочтительным растворителем является ортодихлорбензол (о-ДХБ).

БХ вводят в качестве соединения, контролирующего молекулярную массу полимера. Количество БХ, как правило, составляет от 1 до 5 мол. %, предпочтительно от 1 до 3 мол. %, наиболее предпочтительно от 1 до 2 мол. % от количества фенилсодержащих мономеров. Использование повышенного содержания БХ более 5 мол. % приводит к образованию низкомолекулярного полимера, а при недостатке менее 1 мол. % БХ в реакторе наблюдается агломерация осадка реакционного комплекса.

К полученному реакционному раствору, содержащему ТФХ, БХ, 1,3-ЭККЭ, далее добавляют кислоту Льюиса в качестве катализатора. Кислоту Льюиса вносят в количестве от 1,0 до 1,6 моль на 1 моль карбонильных групп в ИФХ и ТФХ, предпочтительно от 1,01 до 1,5 моль на 1 моль указанных карбонильных групп, что компенсирует возможную низкую чистоту катализатора и/или случайно попавшую в реакционную массу влагу.

После добавления кислоты Льюиса реакционную смесь нагревают до температуры от 45 до 120°С, предпочтительно от 50 до 100°С, наиболее предпочтительно от 60 до 80°С и выдерживают при перемешивании в течение от 0,5 до 3 ч, предпочтительно от 0,5 до 2,0 ч, наиболее предпочтительно от 0,5 до 1,5 ч в зависимости от температуры реакции для получения высокомолекулярного ПЭКК с выходом 96-97%. После выдерживания при постоянном перемешивании реакционную смесь охлаждают до комнатной температуры. Скорость перемешивания составляет от 60 до 500 об/мин. Превышение температуры реакции приводит к формированию сшитого продукта с очень высокой температурой плавления или с её отсутствием.

Таким образом получают продуктовую смесь, которая содержит ПЭКК, более конкретно, реакционная смесь содержит комплекс ПЭКК-кислота Льюиса.

С целью выделения конечного продукта осуществляют процесс разрушения комплекса ПЭКК-кислота Льюиса с последующим выделением ПЭКК. Данный процесс осуществляют с помощью протонного растворителя, а отделение осадка от жидкости выполняют известным из уровня техники способом, например, таким как центробежная фильтрация, фильтрация при разряжении, седиментация, центрифугирование.

В соответствии с настоящим изобретением дальнейшие этапы получения ПЭКК включают:

a) выделение твердого ПЭКК путем последовательной отмывки в водном растворе неорганической кислоты;

b) удаление остаточного содержания неорганической кислоты в водном растворе нейтрализующего агента с последующим фильтрованием;

c) очистку полученного твердого ПЭКК путем отмывки с последующим фильтрованием с получением сырого ПЭКК;

d) сушку полученного сырого ПЭКК с получением целевого ПЭКК с характеристической вязкостью раствора в концентрированной H2SO4 1,02±0,05 дл/г.

На этапе разделения и очистки ПЭКК порошок комплекса ПЭКК-хлорид алюминия отделяют от раствора фильтрованием и переносят в избыток водного раствора кислоты для дезактивации каталитического комплекса. В качестве водного раствора кислоты используют раствор кислоты, образующей растворимые в воде соли алюминия. Предпочтительно используют водный раствор соляной кислоты с концентрацией от 0,1 до 2,5 н., предпочтительно от 0,5 до 2,0 н., наиболее предпочтительно от 1,0 до 1,5 н. Полученную смесь перемешивают при комнатной температуре до исчезновения оранжевой окраски частиц, более предпочтительно при кипячении. Полученный белый осадок фильтруют. При наличии остаточной окраски полимерных частиц повторяют его промывку водным раствором кислоты для углубленной дезактивации.

Осадок промывают деминерализованной водой на фильтре и помещают в избыток водного раствора нейтрализующего агента, где перемешивают до полной нейтрализации остатков кислоты. В качестве нейтрализующего агента используют водный раствор щелочи, предпочтительно гидроксид натрия с концентрацией от 0,1 до 0,5 н., предпочтительно от 0,1 до 0,4 н., наиболее предпочтительно от 0,1 до 0,2 н. Осадок промывают деминерализованной водой до нейтрального значения рН среды. По завершении процесса порошок полимера ПЭКК обрабатывают спиртом для удаления остатков кислоты Льюиса и органических примесей. Обработку проводят в экстракторах периодического или непрерывного действия парами спирта при температурах, достаточных для кипения экстрагента. В качестве спирта используют алифатические спирты из ряда от С1 до С3, предпочтительно используют метанол. Экстракцию проводят при температуре от 20°С до 160°С, предпочтительно от 50°С до 120°С, наиболее предпочтительно от 60°С до 100°С при постоянном перемешивании его в предложенной смеси с обратным холодильником в течение от 0,5 до 12 часов, предпочтительно от 3 до 8 часов, наиболее предпочтительно от 5 до 6 часов.

Далее полимер ПЭКК сушат в вакуумном шкафу при остаточном давлении 1-2 торр и температурах выше температуры стеклования (Тg) и ниже температуры кристаллизации (Тс) до постоянной массы. Температура сушки составляет от 165 до 240°С, предпочтительно от 170 до 210°С, наиболее предпочтительный от 175 до 185°С.

Полученный в соответствии с настоящим изобретением продукт представляет собой ПЭКК, обладающий характеристической вязкостью раствора в концентрированной H2SO4 1,02±0,05 дл/г, и комплексной вязкостью расплава, позволяющей использовать его при изготовлении изделий в электронике и электротехнике, в машиностроении и медицине.

Синтез 1,4-ЭККЭ (Пример 2) выполняют по методике, описанной в документе US4816556 (Dy Pont De Nemours, опубл. 28.03.1989).

Осуществление изобретения

Присутствие ксантгидрольных групп определяется методом УФ-спектроскопии растворов полимера в трихлоуксусной кислоте. Интенсивность поглощения в диапазоне 450-500 нм свидетельствует о наличии дефектов в структуре полимера. Концентрация полимера в растворе = 1 мг/мл. В 1 см кювету вносят 3 мл раствора и оценивают интенсивность поглощения раствора на УФ-спектрофотометре Evolution 600 (Thermo Fisher Scientific).

Количество ксантгидрольных групп также определяют методом УФ-спектроскопии путём аппроксимации по предварительно построенному калибровочному графику, связывающего интенсивность поглощения товарного ксантогидрола и его концентрацию. Диапазон концентраций калибровочных растворов ксантогидрола от 0,01 до 1,0 масс.%.

Характеристическую вязкость раствора ПЭКК определяют в растворе в 94,5%-ной серной кислоте при 25°С с использованием стеклянного вискозиметра Уббелоде с висящим уровнем. Характеристическую вязкость рассчитывают экстраполяцией значений приведенной вязкости, полученной для нескольких концентраций, до нулевой концентрации. Концентрации растворов для измерения подбираются так, чтобы отношение времени истечения раствора к времени истечения растворителя (относительная вязкость) находилось в диапазоне 1,1 – 1,5.

Вязкость расплава полимера анализируют на ротационном реометре (Discovery HR-2) при диаметре конуса 25 мм, угол между образующей конуса и плоскостью 2° и температуре 380°С при постоянной скорости сдвига в 0,1 с-1, причем продолжительность измерения вязкости расплава составляет 45 минут. Перед проведением испытания к конечному продукту добавляют до 0,5 масс.% безводного дигидропирофосфата натрия (стабилизатор при переработке материала).

Способность полимерного материала к переработке определяют визуальной оценкой сплавления образцов ПЭКК в муфельной печи (SNOL 30/1100) при температуре от 350 до 400°С (оценивается способность материала формировать капли расплава).

Физико-механические свойства материала, такие как модуль упругости при изгибе и растяжении, определяют по ASTM D638 и ISO 527 соответственно, при этом тестовые образцы готовят на литьевой машине Haake MiniJet Pro (температура расплава полимера и температура формы составляет 380°С и 220°С соответственно).

Пример 1. Синтез ПЭКК из простых мономеров

В реактор при перемешивании и продувке азотом вносят 550 мл (717,8 г (4,88 моль)) о-ДХБ, 7,95 г (0,039 моль) ИФХ, 13,38 г (0,0786 моль) ДФЭ, 7,95 г (0,039 моль) ТФХ и 0,186 г (0,0013 моль) БХ. Смесь охлаждают до -12°С и к смеси при перемешивании в течение 10 минут дробно добавляют 31,3 г (0,2348 моль) хлорида алюминия. Смесь выдерживают при заданной температуре в течение 30 минут до полной гомогенизации реакционной смеси. Смесь разогревают со скоростью 3°С/ мин до 60°С в течение 25 минут. Систему выдерживают 120 минут при заданной температуре, после чего охлаждают до 30°С и направляют на следующий этап.

Выделение и очистка ПЭКК. При протекании реакции на предыдущем этапе происходит формирование нерастворимого осадка ПЭКК, который отделяют фильтрованием на фильтре Шотта, а осадок с фильтра переносят в 0,5 л водного раствора 1 н. соляной кислоты и смесь перемешивают при комнатной температуре в течение 1 часа до исчезновения оранжевой окраски частиц. Влажный осадок промывают деминерализованной водой на фильтре и помещают в 0,5 л 0,1 н. водного раствора NaOH, где перемешивают до полной нейтрализации остатков HCl, осадок фильтруют и промывают деминерализованной водой до нейтрального значения рН среды. По завершении процесса порошок полимера на 30 минут переносят в 100 мл метанола, нагретого до 50°С, для удаления остатков кислоты Льюиса и органических примесей, после чего фильтруют и промывают метанолом на фильтре. Готовый продукт сушат в вакуумном сушильном шкафу при остаточном давлении 1-2 торр и температуре 180°С до постоянной массы. Интенсивность УФ-поглощения раствора полимера = 0.3, концентрация ксантгидрольных групп = 2,1 масс.%, Характеристическая вязкость = 1,02 см3/г, изменение комплексной вязкости расплава полимера в начальный и конечный момент времени составляет от 453 до 2735 Па∙с. Значения модуля упругости при растяжении и изгибе, соответственно: 2,1 и 2,5 ГПа. Фото полимера после нагрева – см. Фиг. 3, фото «а».

Пример 2. Синтез ПЭКК через 1,4-ЭККЭ

Синтез 1,4-ЭККЭ. В круглодонную колбу при Ткомн. и продувке азотом вносят 6,53 г ТФХ (0,0322 моль), 13,74 г ДФЭ (0,0807 моль) и 65 мл о-ДХБ (84,83 г (0,577 моль)). Остаточная влажность растворителя составила 23 масс. ч./млн. Реакционную массу охлаждают при перемешивании до температуры -5°С. К реакционной смеси медленно с помощью шнекового дозатора для сыпучих веществ при постоянном токе азота и перемешивании реакционной массы добавляют 19,714 г безводного AlCl3 (0,1479 моль). При начале подачи катализатора окраска раствора меняется с желтой на оранжевую. После полного добавления катализатора смесь нагревают до 15°С при скорости нагрева 3°С/ мин до 25°С. Реакционную смесь выдерживают при данной температуре в течение 15 минут при перемешивании со скоростью 150 об/мин. К реакционной смеси добавляют 114 мл охлаждённого до -50°С метилового спирта, таким образом, чтобы температура не превышала 70°С. Всю массу охлаждают до Ткомн и перемешивают в течение 30 минут. Порошок вновь помещают в 114 мл чистого метилового спирта и повторно фильтруют. Продукт очищают перекристаллизацией из кипящего N,N-диметилацетамида, сушат при 120°С в вакуумном сушильном шкафу и используют на следующем этапе.

Синтез ПЭКК. К 150 мл о-ДХБ (195,8 г (1,33 моль)) добавляют 9,94 г 1,4-ЭККЭ (0,0211 моль), 4,23 г ИФХ (0,0208 моль), 0,118 г БХ (0,0008 моль, 1 мол. %) и охлаждают до -10°С. При перемешивании, к смеси дробно добавляют 16,78 г (0,1259 моль, 1,5 кратный избыток) хлорида алюминия и при перемешивании со скоростью 300 об/мин смесь разогревают до температуры 90°С при которой систему выдерживают 30 минут, после чего охлаждают до 30°С и направляют на следующий этап.

Выделение и очистка ПЭКК. Выполняется как в Примере 1. Интенсивность УФ-поглощения раствора полимера = 0,16, концентрация ксантгидрольных групп = 1,1 масс.%, характеристическая вязкость раствора = 0,72 см3/г, изменение комплексной вязкости расплава полимера в начальный и конечный момент времени составляет от 691 до 2043 Па∙с. Значения модуля упругости при растяжении и изгибе, соответственно: 2,9 и 3,1 ГПа. Фото полимера после нагрева – см. Фиг. 3, фото «б».

Пример 3. Синтез ПЭКК через 1,3-ЭККЭ

Синтез 1,3-ЭККЭ. В круглодонную колбу при Ткомн. и продувке азотом вносят 3,64 г ИФХ (0,018 моль), 10,185 г ДФЭ (0,060 моль) и 117 мл о-ДХБ (152,7 г (1,04 моль)). Остаточная влажность растворителя составила 35 масс. ч./млн. Реакционную массу охлаждают при перемешивании до температуры -5°С. К реакционной смеси медленно с помощью шнекового дозатора для сыпучих веществ при постоянном токе азота и перемешивании реакционной массы добавляют 7,74 г безводного AlCl3 (0,058 моль). При начале подачи катализатора окраска раствора меняется с желтой на оранжевую. После полного добавления катализатора смесь нагревают со скоростью 6°С/ мин до 15°С и выдерживают при данной температуре в течение 15 минут при перемешивании со скоростью 140 об/мин. К реакционной смеси добавляют 114 мл охлаждённого до -50°С изопропилового спирта, таким образом, чтобы температура не превышала 70°С. Всю массу охлаждают до Ткомн и перемешивают в течение 30 минут. Порошок вновь помещают в 114 мл чистого изопропилового спирта и повторно фильтруют. Продукт очищают перекристаллизацией из кипящего N,N-диметилацетамида, после чего сушат при 120°С в вакуумном сушильном шкафу и используют на следующем этапе.

Синтез ПЭКК. К 150 мл о-ДХБ (195,8 г (1,33 моль)) добавляют 9,94 г 1,4-ЭККЭ (0,0211 моль), 4,23 г ТФХ (0,0208 моль), 0,118 г БХ (0,0008 моль, 1 мол. %) и охлаждают до -10°С. Остаточная влажность растворителя составила 42 масс. ч./млн. При перемешивании к смеси дробно добавляют 16,78 г (0,1259 моль, 1,5 кратный избыток) хлорида алюминия и при перемешивании со скоростью 300 об/мин смесь разогревают до температуры 90°С, при которой систему выдерживают 30 минут, после чего охлаждают до 30°С и направляют на следующий этап.

Выделение и очистка ПЭКК. Выполняется как в Примере 1, но при этом время выдерживания в метаноле составило 5 часов. Интенсивность УФ-поглощения раствора полимера составила 0,07, концентрация ксантгидрольных групп составляет 0,49 масс.%, характеристическая вязкость раствора составляет 0,72 см3/г, изменение комплексной вязкости расплава полимера в начальный и конечный момент времени составляет от 789 до 971 Па∙с. Значения модуля упругости при растяжении и изгибе составляют, соответственно, 3,1 и 3,5 ГПа. Фото полимера после нагрева – см. Фиг. 3, фото «в».

Пример 4. Синтез ПЭКК через 1,3-ЭККЭ

Синтез выполняют как в Примере 3, но на этапе «синтез 1,3-ЭККЭ» в колбу вносят 7,31 г ИФХ (0,036 моль), 15,28 г ДФЭ (0,060 моль) и 175,5 мл о-ДХБ (229,1 г (1,56 моль)) при соотношении ДФЭ/ИФХ = 2.5 и охлаждают до -15°С. Остаточная влажность растворителя составила 15 масс. ч./млн. Масса хлорида алюминия = 13,44 г (0,101моль) и соотношение AlCl3/карбонильные группы ИФХ = 1,4. Смесь нагревают со скоростью нагрева 5°С/ мин до 40°С и выдерживают в течение 1,5 часов при перемешивании со скоростью 140 об/мин, после чего выполняют разрушение каталитического комплекса н-бутанолом и очистку как в Примере 3.

На этапе «Синтез ПЭКК» смесь 26,35 г 1,3-ЭККЭ (0,056 моль), 11,37 г ТФХ (0,056 моль), 0,11 г БХ (0,0008 моль, 1 мол. %) в 205 мл о-ДХБ (267,5 г (1,82 моль)) охлаждают до -15°С и при перемешивании со скоростью 300 об/мин дробно добавляют 27,87 г (0,209 моль, 1,3 кратный избыток) хлорида алюминия и разогревают до температуры 80°С, при которой систему выдерживают 30 минут, после чего охлаждают до 30°С, выполняют этап «Выделение и очистка ПЭКК» как описано в Примере 1. Интенсивность УФ-поглощения раствора полимера составила 0,073, концентрация ксантгидрольных групп составляет 0,51 масс.%, характеристическая вязкость раствора составляет 0,82 см3/г, изменение комплексной вязкости расплава полимера в начальный и конечный момент времени составляет от 836 до 1057 Па∙с. Значения модуля упругости при растяжении и изгибе составляют, соответственно, 3,0 и 3,3 ГПа.

Пример 5. Синтез ПЭКК через 1,3-ЭККЭ

Синтез выполняют как в Примере 3, но на этапе «синтез 1,3-ЭККЭ» в колбу вносят 4,06 г ИФХ (0,020 моль), 15,28 г ДФЭ (0,060 моль) и 175,5 мл о-ДХБ (229,1 г (1,56 моль)) при соотношении ДФЭ/ИФХ = 3,0 и охлаждают до -30°С. Остаточная влажность растворителя составила 23 масс. ч./млн. Масса хлорида алюминия = 6,93 г (0,052 моль) и соотношение AlCl3/карбонильные группы ИФХ = 1,3. Смесь нагревают со скоростью 3°С/ мин до 40°С и выдерживают в течение 1,5 часов при перемешивании со скоростью 140 об/мин, после чего выполняют разрушение каталитического комплекса изобутиловым спиртом и очистку как в Примере 3.

На этапе «Синтез ПЭКК» смесь 36,89 г 1,3-ЭККЭ (0,078 моль), 15,92 г ТФХ (0,078 моль), 0,154 г БХ (0,0011 моль, 1 мол. %) в 287 мл о-ДХБ (374,5 г (2,55 моль)) охлаждают до -15°С и при перемешивании со скоростью 350 об/мин дробно добавляют 42 г (0,315 моль, 1,4 кратный избыток) хлорида алюминия и разогревают до температуры 80°С, при которой систему выдерживают 30 минут, после чего охлаждают до 30°С, выполняют этап «Выделение и очистка ПЭКК» как описано в Примере 1. Интенсивность УФ-поглощения раствора полимера составляет 0,08, концентрация ксантгидрольных групп составляет 0,56 масс.%, характеристическая вязкость раствора составляет 0,79 см3/г, изменение комплексной вязкости расплава полимера в начальный и конечный момент времени составляет от 958 до 1312 Па∙с. Значения модуля упругости при растяжении и изгибе составляют, соответственно, 3,2 и 3,2 ГПа.

Пример 6. Синтез ПЭКК через 1,3-ЭККЭ

Синтез выполняют как в Примере 3, но на этапе «синтез 1,3-ЭККЭ» в колбу вносят 3,05 г ИФХ (0,015 моль), 15,28 г ДФЭ (0,060 моль) и 165 мл о-ДХБ (215,3 г (1,46 моль)) при соотношении ДФЭ/ИФХ = 4.0 и охлаждают до 0°С. Остаточная влажность растворителя составила 32 масс. ч./млн. Масса хлорида алюминия = 9,06 г (0,068 моль) и соотношение AlCl3/карбонильные группы ИФХ = 1,7. Смесь нагревают со скоростью 4°С/ мин до 25°С и выдерживают в течение 2 часов при перемешивании со скоростью 150 об/мин, после чего выполняют разрушение каталитического комплекса н-октанолом при температуре -10°С и очистку как в Примере 3.

На этапе «Синтез ПЭКК» смесь 12,3 г 1,3-ЭККЭ (0,026 моль), 5,3 г ТФХ (0,026 моль), 0,051 г БХ (0,0011 моль, 1 мол. %) в 95,7 мл о-ДХБ (374,5 г (2,55 моль)) охлаждают до 0°С и при перемешивании со скоростью 350 об/мин дробно добавляют 17 г (0,1275 моль, 1,7 кратный избыток) хлорида алюминия и разогревают до температуры 90°С, при которой систему выдерживают 45 минут, после чего охлаждают до 30°С и выполняют этап «Выделение и очистка ПЭКК» как описано в Примере 1. Интенсивность УФ-поглощения раствора полимера составляет 0,07, концентрация ксантгидрольных групп составляет 0,49 масс.%, характеристическая вязкость раствора составляет 0,82 см3/г, изменение комплексной вязкости расплава полимера в начальный и конечный момент времени составляет от 851 до 1104 Па∙с. Значения модуля упругости при растяжении и изгибе составляют, соответственно, 3,6 и 3,7 ГПа.

Пример 7. Синтез ПЭКК через 1,3-ЭККЭ

Синтез выполняют как в Примере 3, но на этапе «синтез 1,3-ЭККЭ» в колбу вносят 2,03 г ИФХ (0,01 моль), 7,65 г ДФЭ (0,045 моль) и 110 мл о-ДХБ (143,5 г (0,98 моль)) при соотношении ДФЭ/ИФХ = 4,5 и охлаждают до 10°С. Остаточная влажность растворителя составила 100 масс. ч./млн. Масса хлорида алюминия = 6,93 г (0,052 моль) и соотношение AlCl3/карбонильные группы ИФХ = 1,3. Смесь нагревают со скоростью 4°С/ мин до 35°С и выдерживают в течение 0,5 часов при перемешивании со скоростью 145 об/мин, после чего выполняют разрушение каталитического комплекса н-пентанолом и очистку как в Примере 3.

На этапе «Синтез ПЭКК» смесь 16,94 г 1,3-ЭККЭ (0,036 моль), 7,31 г ТФХ (0,036 моль), 0,051 г БХ (0,0004 моль, 1 мол. %) в 133 мл о-ДХБ (173,6 г (1,18 моль)) охлаждают до 10°С и при перемешивании со скоростью 150 об/мин дробно добавляют 14,96 г (0,1122 моль, 1,5 кратный избыток) хлорида алюминия и разогревают до температуры 100°С, при которой систему выдерживают 2 часа, после чего охлаждают до 30°С и выполняют этап «Выделение и очистка ПЭКК» как описано в Примере 1. Интенсивность УФ-поглощения раствора полимера составляет 0,08, концентрация ксантгидрольных групп составляет 0,56 масс.%, характеристическая вязкость раствора составляет 0,83 см3/г, изменение комплексной вязкости расплава полимера в начальный и конечный момент времени составляет от 1021 до 1424 Па∙с. Значения модуля упругости при растяжении и изгибе составляют, соответственно, 3,1 и 3,4 ГПа.

Пример 8. Синтез ПЭКК через 1,3-ЭККЭ

Синтез выполняют как в Примере 3, но на этапе «синтез 1,3-ЭККЭ» в колбу вносят 4,06 г ИФХ (0,02 моль), 11,9 г ДФЭ (0,070 моль) и 100 мл о-ДХБ (130,5 г (0,89 моль)) при соотношении ДФЭ/ИФХ = 3,5 и охлаждают до -30°С. Остаточная влажность растворителя составила 50 масс. ч./млн. Масса хлорида алюминия = 8,1 г (0,060 моль) и соотношение AlCl3/карбонильные группы ИФХ = 1,5. Смесь нагревают со скоростью 4°С/ мин до 35°С и выдерживают в течение 2,5 часов при перемешивании со скоростью 150 об/мин, после чего выполняют разрушение каталитического комплекса 2-этилгексанолом и очистку как в Примере 3.

На этапе «Синтез ПЭКК» смесь 16,94 г 1,3-ЭККЭ (0,036 моль), 7,31 г ТФХ (0,036 моль), 0,051 г БХ (0,0004 моль, 1 мол. %) в 133 мл о-ДХБ (173,6 г (1,18 моль)) охлаждают до -10°С и при перемешивании со скоростью 350 об/мин дробно добавляют 14,96 г (0,1122 моль, 1,5 кратный избыток) хлорида алюминия и разогревают до температуры 100°С, при которой систему выдерживают 2 часа, после чего охлаждают до 30°С и выполняют этап «Выделение и очистка ПЭКК», как описано в Примере 1, но на этапе очистки ПЭКК в качестве спирта используют пропанол при температуре 80°С. Интенсивность УФ-поглощения раствора полимера = 0,07, концентрация ксантгидрольных групп = 0,49 масс.%, характеристическая вязкость раствора составляет 0,93 см3/г, изменение комплексной вязкости расплава полимера в начальный и конечный момент времени составило от 1157 до 1371 Па∙с. Значения модуля упругости при растяжении и изгибе составляют, соответственно, 3,8 и 3,6 ГПа.

Пример 9. Синтез ПЭКК через 1,3-ЕККЕ

Синтез выполняют как в Примере 3, но на этапе «синтез 1,3-ЭККЭ» в колбу вносят 5,95 г ИФХ (0,0292 моль), 16,320 г ДФЭ (0,096 моль) и 185 мл о-ДХБ при соотношении ДФЭ/ИФХ = 3,3. Остаточная влажность растворителя составила 13 масс. ч./млн. Реакционную массу охлаждают при перемешивании до температуры -10°С. К реакционной смеси медленно с помощью шнекового дозатора для сыпучих веществ при постоянном токе азота и перемешивании реакционной массы добавляют 22,59 г безводного FeCl3 (0,139 моль), соотношение FeCl3/карбонильные группы ИФХ = 1,6. После полного добавления катализатора смесь выдерживают при температуре -10°С в течение 10 минут, а затем нагревают со скоростью 3°С/ мин до 25°С. Реакционную смесь выдерживают при данной температуре в течение 60 минут при перемешивании со скоростью 150 об/мин, и затем охлаждают до -10°С. После чего выполняют разрушение каталитического комплекса 2-этилгексанолом и очистку как в Примере 3.

На этапе «Синтез ПЭКК» к реакционной смеси, охлаждённой до -10°С, добавляют 20,42 г ТФХ (0,1008 моль), 0,307 г БХ (0,0021 моль, 1 мол. %) и 492 мл о-ДХБ. После перемешивания, к смеси дробно добавляют 43,39 г (0,2916 моль, 1,5 кратный избыток) хлорида железа и при перемешивании со скоростью 230 об/мин смесь разогревают до 90°С при которой систему выдерживают 60 минут, после чего охлаждают до 30°С и выполняют этап «Выделение и очистка ПЭКК», как описано в Примере 1. Интенсивность УФ-поглощения раствора полимера составила 0,06, концентрация ксантгидрольных групп составляет 0,32 масс.%, характеристическая вязкость полимера – 1,09 см3/г, изменение комплексной вязкости расплава полимера в начальный и конечный момент времени составило от 1241 Па∙с до 1754 Па∙с. Значения модуля упругости при растяжении и изгибе, соответственно: 3,0 и 3,3 ГПа.

Пример 10. Синтез ПЭКК через 1,3-ЕККЕ

Синтез выполняют как в Примере 3, но на этапе «синтез 1,3-ЭККЭ» в колбу вносят 5,36 г ИФХ (0,0263 моль), 14,69 г ДФЭ (0,086 моль) и 167 мл о-ДХБ, соотношение ДФЭ/ИФХ = 3,3. Остаточная влажность растворителя составила 10 масс. ч./млн. Реакционную массу охлаждают при перемешивании до температуры -10°С. К реакционной смеси медленно с помощью капельной воронки при постоянном токе азота и перемешивании реакционной массы добавляют 23,71 г TiCl4 (0,125 моль), соотношение TiCl4/карбонильные группы ИФХ = 1,6. После полного добавления катализатора смесь выдерживают при температуре -10°С в течение 10 минут, а затем нагревают со скоростью 3°С/ мин до 25°С. Реакционную смесь выдерживают при данной температуре в течение 60 минут при перемешивании со скоростью 150 об/мин, и затем охлаждают до -10°С и после чего выполняют разрушение каталитического комплекса н-пентанолом и очистку как в Примере 3.

На этапе «Синтез ПЭКК» к реакционной смеси, охлаждённой до -10°С, добавляют 18,38 г ТФХ (0,0907 моль), 0,276 г БХ (0,0019 моль, 1 мол. %) и 443 мл о-ДХБ. После перемешивания к смеси дробно добавляют 49,78 г (0,2624 моль, 1,5 кратный избыток) тетрахлорида титана и при перемешивании со скоростью 230 об/мин смесь разогревают до 90°С, при которой систему выдерживают 60 минут, после чего охлаждают до 30°С и выполняют этап «Выделение и очистка ПЭКК», как описано в Примере 1. Интенсивность УФ-поглощения раствора полимера составила 0,07, концентрация ксантгидрольных групп составляет 0,42 масс.%, изменение комплексной вязкости расплава полимера в начальный и конечный момент времени составило от 1316 до 1987 Па∙с. Значения модуля упругости при растяжении и изгибе, соответственно: 2,4 и 2,7 ГПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошка 1,4-бис(4-феноксибензоил)бензола и полиэфиркетонкетона на его основе | 2021 |

|

RU2780571C1 |

| Способ получения полиэфиркетонкетона | 2024 |

|

RU2835695C1 |

| Способ получения полиэфиркетонкетона | 2022 |

|

RU2791106C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАРИЛАТОВ | 2013 |

|

RU2556858C2 |

| Способ получения полиэфиркетонкетона | 2023 |

|

RU2823289C1 |

| КОМПЛЕКСНАЯ ВЫСОКОПРОЧНАЯ ВЫСОКОМОДУЛЬНАЯ ТЕРМОСТОЙКАЯ НИТЬ ИЗ ГЕТЕРОЦИКЛИЧЕСКОГО АРОМАТИЧЕСКОГО СОПОЛИАМИДА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2487969C1 |

| Способ получения полиамидоэфиров | 1975 |

|

SU533142A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ И СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ (ВАРИАНТЫ) | 2009 |

|

RU2422468C1 |

| СПОСОБ ВЫДЕЛЕНИЯ 1,4-ДИХЛОРБУТЕНА-2 | 1996 |

|

RU2125978C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОДИМКАРБОКСИЛАТНОГО КОМПОНЕНТА КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ДИЕНОВЫХ УГЛЕВОДОРОДОВ | 2004 |

|

RU2247128C1 |

Изобретение относится к способу синтеза полиарилэфиркетонов (ПЭКК), которые находят своё применение в качестве конструкционных материалов. Предлагаемый способ включает следующие стадии: a) получение 1,3-бис(4-феноксибензоил)бензола (1,3-ЭККЭ); b) смешение дихлорангидрида терефталевой кислоты (ТФХ) и бензоилхлорида (БХ) с полученным на стадии (a) 1,3-ЭККЭ в апротонном растворителе с получением реакционного раствора, где содержание воды в апротонном растворителе составляет от 1 до 100 ч./млн; c) добавление к реакционному раствору кислоты Льюиса в качестве катализатора, где катализатор добавляют при температуре от -30 до 10°C, с получением реакционной смеси; d) нагрев реакционной смеси, образованной на стадии (c), до температуры проведения реакции; e) выдерживание реакционной смеси, образованной на стадии (с), с получением продуктовой смеси, содержащей ПЭКК; f) выделение твердого ПЭКК путем последовательной отмывки в водном растворе неорганической кислоты; g) удаление остаточного содержания неорганической кислоты в водном растворе нейтрализующего агента с последующим фильтрованием; h) очистку полученного твердого ПЭКК путем отмывки с последующим фильтрованием с получением сырого ПЭКК; i) сушку полученного сырого ПЭКК с получением целевого ПЭКК с характеристической вязкостью раствора в концентрированной H2SO4 1,02±0,05 дл/г. При этом способ получения 1,3-ЭККЭ включает: a) смешение дихлорангидрида изофталевой кислоты (ИФХ) и дифенилового эфира (ДФЭ) с апротонным растворителем с получением реакционного раствора, где содержание воды в апротонном растворителе составляет от 1 до 100 ч./млн; b) добавление к реакционному раствору кислоты Льюиса в качестве катализатора, где катализатор добавляют при температуре от -30 до 10°C с получением реакционной смеси; c) нагрев реакционной смеси до температуры проведения реакции от 10 до 40°C; d) выдерживание реакционной смеси при температуре проведения реакции с получением продуктовой смеси, содержащей 1,3-ЭККЭ; e) выделение сырца 1,3-ЭККЭ путем дезактивации, содержащей 1,3-ЭККЭ продуктовой смеси протонным растворителем; f) очистку сырца 1,3-ЭККЭ путем перекристаллизации с последующим фильтрованием; сушку полученного твердого 1,3-ЭККЭ. Технический результат заключается в получении ПЭКК с лучшей перерабатываемостью и сниженным количеством ксантогидрольных групп, характеристическая вязкость раствора которого в концентрированной серной кислоте составляет от 0,97 до 1,07 см3/г. При этом комплексная динамическая вязкость расплава полимера изменяется незначительно в течение длительного времени (до 45 мин) и составляет от 500 до 1750 Па⋅с. 2 н. и 33 з.п. ф-лы, 3 ил., 1 табл., 10 пр.

1.Способ получения 1,3-бис(4-феноксибензоил)бензола(1,3-ЭККЭ), включающий следующие стадии:

a) смешение дихлорангидрида изофталевой кислоты (ИФХ) и дифенилового эфира (ДФЭ) с апротонным растворителем с получением реакционного раствора, где содержание воды в апротонном растворителе составляет от 1 до 100 ч./млн;

b) добавление к реакционному раствору кислоты Льюиса в качестве катализатора, где катализатор добавляют при температуре от -30 до 10°С с получением реакционной смеси;

c) нагрев реакционной смеси до температуры проведения реакции от 10 до 40°С;

d) выдерживание реакционной смеси при температуре проведения реакции с получением продуктовой смеси, содержащей 1,3-ЭККЭ;

e) выделение сырца 1,3-ЭККЭ путем дезактивации, содержащей 1,3-ЭККЭ продуктовой смеси протонным растворителем;

f) очистку сырца 1,3-ЭККЭ путем перекристаллизации с последующим фильтрованием;

g) сушку полученного твердого 1,3-ЭККЭ.

2. Способ по п.1, где смешение растворителя, ИФХ и ДФЭ осуществляют в любой последовательности при мольном соотношении ДФЭ/ИФХ в диапазоне от 1,0 до 5,0, предпочтительно от 2,0 до 4,0, более предпочтительно от 2,5 до 3,5.

3. Способ по п.1, где в качестве растворителя на стадии (а) используют апротонный растворитель, выбранный из: дихлорметана, дихлорэтана, дихлорбензолов, тетрахлорэтилена, хлороформа, нитробензола, предпочтительно используют ортодихлорбензол.

4. Способ по п.1, где содержание воды в растворителе составляет от 5 до 50 ч./млн, предпочтительно от 15 до 25 ч./млн.

5. Способ по п.1, где в качестве катализатора используют кислоту Льюиса, выбранную из группы, содержащей: хлорид алюминия (III), бромид алюминия (III), хлорид сурьмы (V), фторид сурьмы (V), хлорид индия (III), хлорид галлия (III), хлорид бора (III), фторид бора (III), хлорид цинка, хлорид железа (III), хлорид олова (IV) и хлорид титана (IV), предпочтительно используют хлорид алюминия (III).

6. Способ по п.1, где кислоту Льюиса используют в таком количестве, чтобы на 1 моль карбонильных групп в системе приходилось от 1,0 до 1,6 моль катализатора, предпочтительно от 1,1 до 1,5 моль, наиболее предпочтительно от 1,2 до 1,4 моль.

7. Способ по п.1, где смешение всех компонентов осуществляют при постоянном барботировании объёма реакционной смеси инертным газом.

8. Способ по п.1, где кислоту Льюиса вносят в реакционную смесь при температуре от -15 до 5°С, предпочтительно от -10 до 5°С.

9. Способ по п.1, где реакционную смесь нагревают до температуры реакции от 20 до 35°С, предпочтительно от 25 до 30°С.

10. Способ по п.1, где скорость нагрева реакционной смеси составляет от 2,5 до 10 град/мин, предпочтительно от 3 до 6 град/мин.

11. Способ по п.1, где скорость перемешивания реакционной смеси составляет от 60 до 500 об/мин.

12. Способ по п.1, где время выдерживания реакционной смеси составляет от 0,5 до 3,0 ч, предпочтительно от 0,5 до 2,0 ч, наиболее предпочтительно от 1,0 до 1,5 ч.

13. Способ по п. 1, где в качестве протонного растворителя на стадии (e) используют спирт, выбранный из линейных моноспиртов ряда от С1 до С12, предпочтительно от С1 до С8, наиболее предпочтительно от С1 до С5.

14. Способ по п. 1, где в качестве растворителя для перекристаллизации на стадии (f) используют апротонный растворитель, предпочтительно о-дихлорбензол.

15. Способ по п. 1, где 1,3-ЭККЭ выделяют путем фильтрования.

16. Способ по п. 1, где 1,3-ЭККЭ сушат при температуре от 50 до 100°С, предпочтительно от 60 до 90°С, наиболее предпочтительно от 70 до 80°С.

17. Способ получения полиэфиркетонкетона (ПЭКК), включающий:

a) получение 1,3-ЭККЭ способом по любому из пп. 1-16;

b) смешение дихлорангидрида терефталевой кислоты (ТФХ) и бензоилхлорида (БХ) с полученным на стадии (a) 1,3-ЭККЭ в апротонном растворителе с получением реакционного раствора, где содержание воды в апротонном растворителе составляет от 1 до 100 ч./млн;

c) добавление к реакционному раствору кислоты Льюиса в качестве катализатора, где катализатор добавляют при температуре от -30 до 10°С, с получением реакционной смеси;

d) нагрев реакционной смеси, образованной на стадии (c), до температуры проведения реакции;

e) выдерживание реакционной смеси, образованной на стадии (с), с получением продуктовой смеси, содержащей ПЭКК;

f) выделение твердого ПЭКК путем последовательной отмывки в водном растворе неорганической кислоты;

g) удаление остаточного содержания неорганической кислоты в водном растворе нейтрализующего агента с последующим фильтрованием;

h) очистку полученного твердого ПЭКК путем отмывки с последующим фильтрованием с получением сырого ПЭКК;

i) сушку полученного сырого ПЭКК с получением целевого ПЭКК с характеристической вязкостью раствора в концентрированной H2SO4 1,02±0,05 дл/г.

18. Способ по п. 17, где стадию с) проводят при температуре от -20 до 5°С, наиболее предпочтительно от -10 до 0°С.

19.Способ по п.17, где в качестве апротонного растворителя используют растворитель, выбранный из: дихлорметана, дихлорэтана, дихлорбензолов, тетрахлорэтилена, хлороформа, нитробензола, предпочтительно используют ортодихлорбензол.

20. Способ по п. 17, где БХ вносят в количестве от 1 до 5 мол. %, предпочтительно от 1 до 3 мол. %, наиболее предпочтительно от 1 до 2 мол. %.

21. Способ по п.17, где в качестве катализатора используют кислоту Льюиса, выбранную из: хлорида алюминия (III), бромида алюминия (III), хлорида сурьмы (V), фторида сурьмы (V), хлорида индия (III), хлорида галлия (III), хлорида бора (III), фторида бора (III), хлорида цинка, хлорида железа (III), хлорида олова (IV), хлорида титана (IV), предпочтительно используют хлорид алюминия (III).

22. Способ по п. 17, где кислоту Льюиса добавляют к реакционному раствору дробно или единовременно.

23. Способ по п. 17, где кислоту Льюиса вносят в количестве от 1,0 до 1,6 моль на 1 моль карбонильных групп в ИФХ и ТФХ, предпочтительно от 1,01 до 1,5 моль на 1 моль указанных карбонильных групп.

24. Способ по п. 17, где стадию d) проводят при температуре от 45 до 120°С, предпочтительно от 50 до 100°С, наиболее предпочтительно от 60 до 80°С.

25. Способ по п. 17, где на стадии e) реакционный раствор выдерживают в течение от 0,5 до 2 ч, предпочтительно от 0,5 до 1,5 ч при перемешивании.

26. Способ по п.17, где скорость перемешивания реакционной смеси составляет от 60 до 500 об/мин.

27. Способ по п. 17, где реакционный раствор, полученный на стадии d), охлаждают до комнатной температуры.

28. Способ по п. 17, где в качестве неорганической кислоты на стадии f) используют соляную кислоту.

29. Способ по п. 28, где концентрация водного раствора неорганической кислоты составляет от 0,1 до 2,5 н, предпочтительно от 0,5 до 2,0 н, наиболее предпочтительно от 1,0 до 1,5 н.

30. Способ по п. 17, где в качестве нейтрализующего агента на стадии g) используют гидроксид натрия.

31. Способ по п. 30, где концентрация водного раствора нейтрализующего агента составляет от 0,1 до 0,5 н., предпочтительно от 0,1 до 0,4 н, наиболее предпочтительно от 0,1 до 0,2 н.

32. Способ по п. 17, где для отмывки на стадии h) используют алифатические спирты ряда от С1 до С3, предпочтительно метанол.

33. Способ по п. 17, где полученный ПЭКК на стадии h) отмывают при температуре от 20°С до 160°С, предпочтительно от 50°С до 120°С, наиболее предпочтительно от 60°С до 100°С.

34. Способ по п. 17, где полученный ПЭКК на стадии h) отмывают в течение от 0,5 до 12 ч, предпочтительно от 3 до 8 ч, наиболее предпочтительно от 5 до 6 ч.

35. Способ по п. 17, где ПЭКК сушат при температуре от 165 до 240°С, предпочтительно от 170 до 210°С, наиболее предпочтительно от 175 до 185°С.

| US 4816556 A1, 28.03.1989 | |||

| US 5145899 A1, 08.09.1992 | |||

| GB 911905 D0, 19.08.2009 | |||

| M.G | |||

| Zolotukhin et al | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Synthesis of poly(ether ketone ketone)s | |||

| Polymer, 1997, 38(6), 1471-1476 | |||

| 1,4 Бис (4-ацетил-4-феноксибензоил) бензол-мономер для прочного при изгибе и термостойкого полимера | 1973 |

|

SU626555A1 |

Авторы

Даты

2022-07-05—Публикация

2020-12-30—Подача