Изобретение относится к производству сосудов высокого давления способом намотки армирующего материала и может быть использовано в машиностроении.

Цель изобретения - снижение трудоемкости изготовления сосудов путем подачи внутрь тонкостенного герметизирующего корпуса бинарной смеси, которая выделяет в процессе химической реакции газ, создающий необходимое внутреннее давление и обеспечивающий требуемую жесткость герметизирующего корпуса в процессе намотки.

Известна оправка для изготовления витых оболочек сосудов давления. Оправка содержит центральную ось, на которую послойно намотан непрерывный гибкий элемент, например, из алюминиевой проволоки, образующий корпус оправки, при этом на внешнюю поверхность корпуса и на первый слой витков наносится легкоразрушимое покрытие, например, из гипса, а конец гибкого элемента первого слоя, намотанного на центральную ось, выступает из полюсного отверстия, изготовленного из волокон композиционного материала сосуда высокого давления. Покрытие служит для сглаживания неровностей внешней поверхности корпуса и первого слоя витков, уточнения формы оправки и для предотвращения прилипания внешней поверхности оправки к внутренней поверхности оболочки в процессе отверждения [1].

Оправка изготавливается на механизированном оборудовании для намотки, например, на станках для намотки сосудов. После изготовления сосуда оправка удаляется через отверстие путем разматывания и извлечения первого слоя витков гибкого элемента и последующего удаления легкоразрушаемого покрытия. При этом извлекаемый гибкий элемент сматывается на бобину и затем может быть использован повторно. Таким образом, упрощается изготовление оправки, ее извлечение из готового изделия и исключается возможность повреждения изделия при извлечении оправки.

Недостатками оправки являются использование твердых материалов, что создает проблемы при извлечении и накладывает ограничение на минимальный размер полюсных отверстий. Кроме того, собственный вес оправки накладывает дополнительные требования к жесткости оснастки намоточного оборудования.

Наиболее близким аналогом заявленного технического решения является сосуд высокого давления [2], содержащий металлическую оболочку, по крайней мере одну горловину. К недостаткам этого сосуда следует отнести, что при изготовлении этого сосуда наматывают герметично-силовой слой на оправке, в качестве которой выступает металлическая оболочка, который потом отверждается для создания большей жесткости. Затем над герметично-силовым слоем располагают силовой слой. К недостаткам этого сосуда следует отнести большую трудоемкость, так как в процесс изготовления сосудов высокого давления вводится промежуточная операция отверждения.

При создании изобретения ставилась задача обеспечения надежной жесткости при минимальных размерах полюсных отверстий герметизирующего корпуса, одновременно служащего оправкой для намотки сосудов давления и снижения трудоемкости изготовления сосудов высокого давления.

Надежная жесткость герметизирующего корпуса при минимальных размерах полюсных отверстий достигается тем, что внутрь герметизирующего корпуса подают бинарную смесь, например: сначала соду Na2СО3, затем уксусную кислоту СН3СООН. В результате химической реакции образуется газ СО2, создающий необходимое давление.

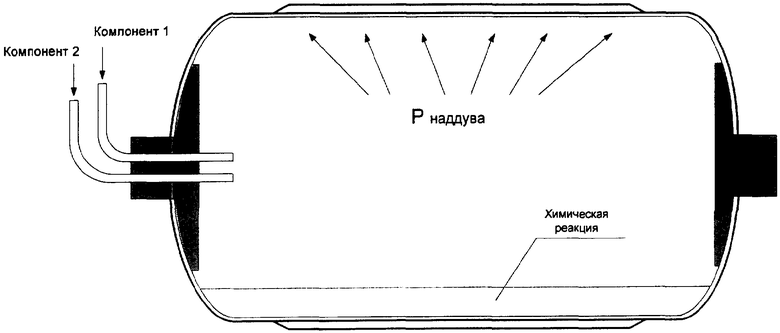

На чертеже представлен сосуд с продольным разрезом. Сосуд содержит герметизирующий корпус с установленными фланцами. Один фланец содержит отверстие с золотниковым устройством (чертеж не показан). Для герметизирующего корпуса объемом 3 л засыпается 51,48 г соды, затем устанавливается золотниковая система и через отверстие фланца подают уксус в количестве 58,28 г. В результате химической реакции образуется 10,88 л газа, создающего давление 0,3 МПа (3 атм). После изготовления сосуда открывают золотник, удаляют его и продукт химической реакции и готовый сосуд можно использовать по назначению.

Таким образом, упрощается изготовление сосуда, снижаются ограничения на минимальный размер полюсных отверстий и снижается трудоемкость изготовления сосудов высокого давления.

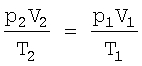

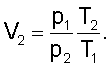

Например, для сосуда объемом 3 л определим, сколько необходимо газа, чтобы рабочее давление в сосуде было 0,3 МПа (3 атм). Если происходит одновременное изменение объема, давления и температуры, то в этом случае действуют одновременно законы Бойля-Мариотга и Гей-Люссака. Обобщенная зависимость выражается следующей формулой [3, с.15]:

или

или

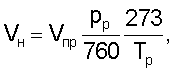

Чтобы определить объем газа, который необходим, чтобы давление в сосуде объемом 3 л составило 0,3 МПа (3 атм), воспользуемся обобщенной зависимостью состояния газа при нормальных условиях 0°С и 760 мм рт.ст. [3, с.15]:

где Vпр - рабочее давление в сосуде, Vн - давление газа при нормальных условиях, рр и Тр - абсолютные давление и температура газа, соответствующие рабочим условиям.

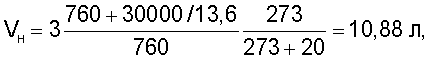

В этом случае объем газа, необходимого для создания давления 0,3 МПа (3 атм = 30000 кгс/м2) в сосуде при температуре 20°С, определится:

где 13,6 - переводной коэффициент [3, с.8].

Чтобы получить 10,88 л газа для создания давления в сосуде по химической реакции, необходимо:

Na2CO3 (51,48 г) + 2СН3СООН (58,28 г)→2СН3COONa+CO2 (10,88 л) + Н2O.

Источники информации

1. Патент СССР №1791659 А1, МКИ 17С 1/16.

2. Патент RU 2141073 C1, F17C 1/16.

3. Столпнер Е.Б., Панюшева З.Ф. Справочное пособие для персонала газифицированных котельных. - 2-е изд., перераб. и доп. - Л.: Недра, 1990. - 397 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2175088C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2482380C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ЖЕСТКИЙ ЛЕЙНЕР ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКОГО ЛЕЙНЕРА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2570534C2 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2215216C2 |

| КОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2005 |

|

RU2317477C2 |

| Баллон высокого давления для подводных аппаратов | 2024 |

|

RU2839789C1 |

| МЕТАЛЛО-КОМПОЗИТНЫЙ БАЛЛОН ДАВЛЕНИЯ | 2010 |

|

RU2439425C2 |

| СПОСОБ ПОВЫШЕНИЯ ГЕРМЕТИЧНОСТИ ТРУБ | 2008 |

|

RU2365804C1 |

| СОСУД ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2256844C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДА ВЫСОКОГО ДАВЛЕНИЯ | 2006 |

|

RU2315228C1 |

Изобретение относится к производству сосудов высокого давления способом намотки армирующего материала и может быть использовано в машиностроении. Оправка для изготовления сосудов давления из композитных материалов содержит тонкостенный герметизирующий корпус с отверстиями. Внутрь герметизирующего корпуса подается бинарная смесь, выделяющая в процессе химической реакции газ, создающий необходимое внутреннее давление и обеспечивающий необходимую жесткость герметизирующего корпуса в процессе намотки и отверждения композитного материала. Использование изобретения позволит обеспечить надежную жесткость при минимальных полюсных отверстиях герметизирующего корпуса и упростить изготовление сосудов. 1 ил.

Оправка для изготовления сосудов давления из композитных материалов, содержащая тонкостенный герметизирующий корпус с отверстиями, отличающаяся тем, что внутрь герметизирующего корпуса подается бинарная смесь, выделяющая в процессе химической реакции газ, создающий необходимое внутреннее давление и обеспечивающий необходимую жесткость герметизирующего корпуса в процессе намотки и отверждения композитного материала.

| СОСУД ВЫСОКОГО ДАВЛЕНИЯ | 1998 |

|

RU2141073C1 |

| СОСУД ВЫСОКОГО ДАВЛЕНИЯ ДЛЯ ТЕКУЧЕЙ СРЕДЫ | 1999 |

|

RU2156399C1 |

| Оправка для изготовления витых оболочек сосудов давления | 1990 |

|

SU1791659A1 |

| JP 2000313069 A, 14.11.2000 | |||

| WO 2004020544 A1, 11.03.2004. | |||

Авторы

Даты

2007-12-27—Публикация

2005-12-27—Подача