1

Изобретение относится к гальваностегии, в частности к электролитическому осс1ждению покрьотий из сплава Никель-железо.

Известен электролит для осаждения покрытий из сплава никель-железо/ содержащий сернокислый и хлористый никель, сернокислое железо, борную кислоту, сахарин и лимонно-кислый натрий l .

Наиболее близким по технической сущности является электролит для осаждения покрытий из сплава никельжелезо, содержащий сернокислый и хлористый никель, сернокислое железо, борную кислоту, сульфокислородное органическое соединение и воду f2j.

Однако известные электролиты недостаточно эффективны, так как покрытия осаждаются с относительно низкими выходом по току, твердостью, пластичностью и блеском.

Цель изобретения - повыиение качества покрытий.

Указанная цель достигается тем, что электролит, включающий, сернокислый и хлористый никель, сернокислое железо, борную кислоту, сульфокислородное органическое соединение и воду, в качестве сульфокислородного ,

органического соединения содержит сульфоаммониевые хлориды алкилфенолов при следующем соотношении компонентов:

Сернокислый никель, г 230-250 Хлористый никель, г 33-43 Сернокислое железо,г 70-90 Борная кислота, г 30-50 Сульфос1ммониевые

10 хлориды алкилфенолов, моль0,001-0,01

Вода, лДо 1

При этом в качестве сульфоа1«лониевых хлоридов алкилфенолов электролит содержит 2-децил-5-оксибеНзилсульфоаммоний-N,N(диметил- или диэтилфенил) хлористый.

Процесс осаждения рекомендуют приводить при рНг1,8-2,2, температуре 40-50с и плотности тока 2-10 А/дм. Электратшт готовят следующим образом.

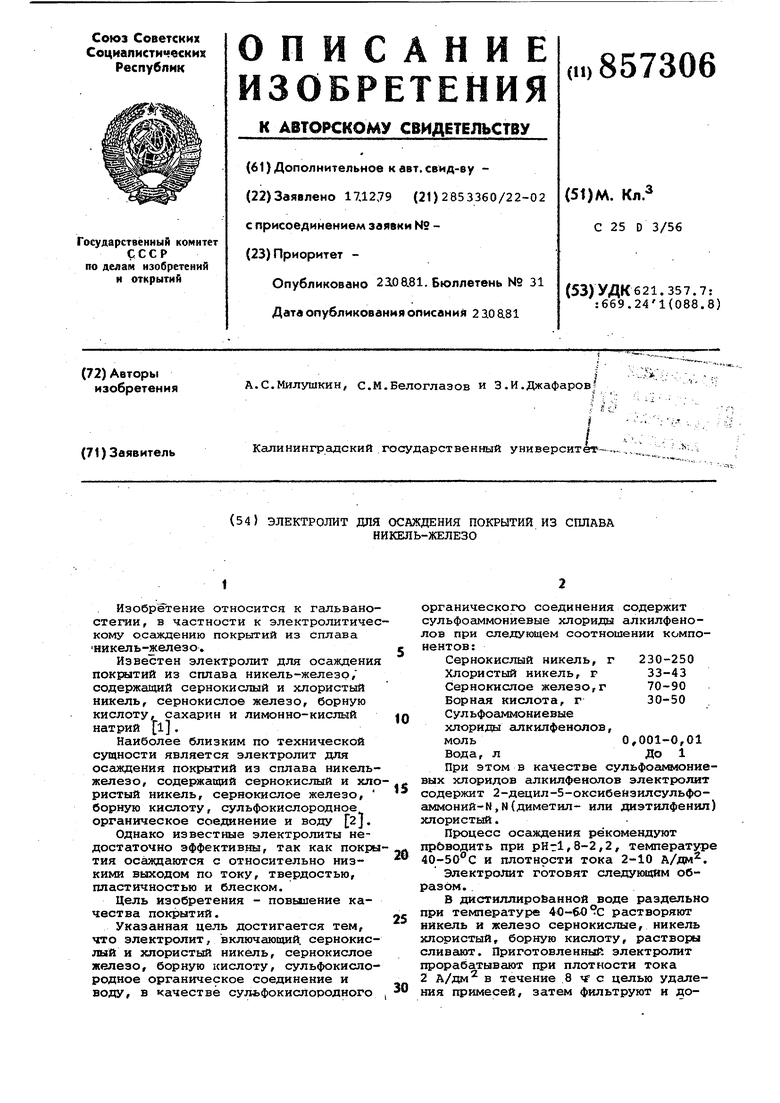

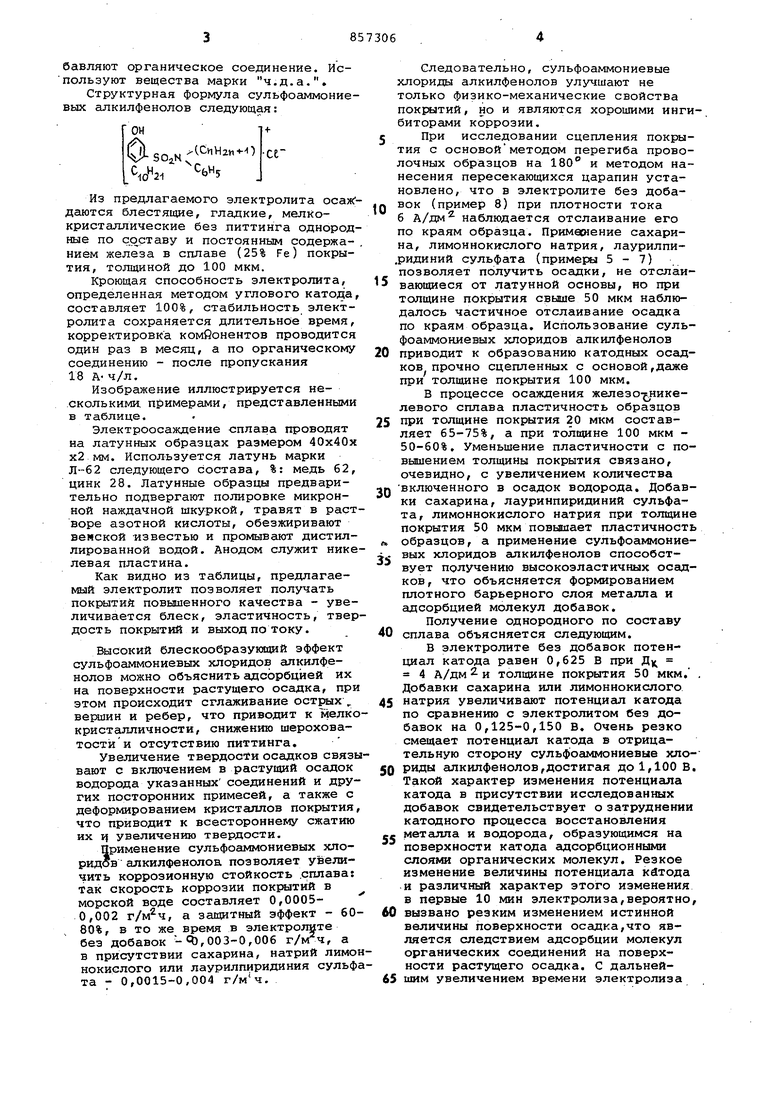

В дистиллиробанной воде раздельно при температуре 40-бЛ С растворяют никель и железо сернокислые, никель хлористый, борную кислоту, растворы сливают. Приготовленный электролит прорабатывают при плотности тока 2 А/дм в течение 8 ч с целью удаления примесей, затем фильтруют и добавляют органическое соединение. Используют вещества марки ч.д.а.. Структурная формула сульфоаммониевых алкилфенолов следующая: , С, ЬИ5 . Из предлагаемого электролита осаж даются блестящие, гладкие, мелкокристаллические без питтинга однород ные по составу и постоянным содержанием железа в сплаве (25% Fe) покрытия, толщиной до 100 мкм. Кроющая способность электролита, определенная методом углового катода составляет 100%, стабильность электролита сохраняется длительное время, корректировка комЙонентов проводится один раз в месяц, а по органическому соединению - после пропускания 18 А- ч/л. Изображение иллюстрируется несколькими примерами, представленными в таблице. Электроосаждение сплава проводят на латунных образцах размером 40х40х х2 мм. Используется латунь марки Л-62 следующего состава, %: медь 62, цинк 28. Латунные образцы предварительно подвергают полировке микронной наждачной шкуркой, травят в раст воре азотной кислоты, обезжиривают венской -известью и промывают дистиллированной водой. Анодом служит нике левая пластина. Как видно из таблицы, предлагаемый электролит позволяет получать покрлтий повышенного качества - увеличивается блеск, эластичность, твер дость покрытий и выход по току. Высокий блескообразующий эффект сульфоаммониевых хлоридов алкилфенолов можно объяснить адсорбцией их на поверхности растущего осадка, при этом происходит сглаживание острых, вершин и ребер, что приводит к мелко кристсшличности, снижению шероховатости и отсутствию питтинга. Увеличение твердости осадков связы вают с включением в растущий осадок водорода указанных соединений и других посторонних примесей, а также с деформированием кристаллов покрытия что приводит к всестороннему сжатию их If увеличению твердости. Применение сульфоаммониевых хлоридов алкилфенолоа позволяет увеличить коррозионную стойкость .сплава: так скорость коррозии покрытий в морской воде составляет 0,00050,002 , а защитный эффект - 60 80%, в то же время в электролите без добавок - О),003-0,006 , а в присутствии сахарина, натрий лимо нокислого или лаурилпиридиния сульф та - 0,0015-0,004 г/мч. Следовательно, сульфоаммониевые хлориды алкилфенолов улучшают не только физико-механические свойства покрытий, но и являются хорошими ингибиторами коррозии. При исследовании сцепления покрытия с основойметодом перегиба провоочных образцов на 180° и методом нанесения пересекающихся царапин установлено, что в электролите без добавок (пример 8) при плотности тока 6 А/дм наблюдается отслаивание его по краям образца. Применение сахарина, лимоннокислого натрия, лаурилпиридиний сульфата (примеры 5-7) позволяет получить осадки, не отсл аивающиеся от латунной основы, но при толщине покрытия свыие 50 мкм наблюдалось частичное отслаивание осадка по краям образца. Использование сульфоаммониевых хлоридов алкилфенолов приводит к образованию катодных осадков прочно сцепленных с основой,даже при толщине покрытия 100 мкм. В процессе осаждения железо- никелевого сплава пластичность образцов при толщине покрытия 20 мкм составляет 65-75%, а при толщине 100 мкм 50-60%. Уменьшение пластичности с повышением толщины покрытия связано, очевидно, с увеличением количества включенного в осадок водорода. Добавки сахарина, лауринпиридиний сульфата, лимоннокислого натрия при толщине покрытия 50 мкм noBfciEiiaeT пластичность образцов, а применение сульфоаммониевых хлоридов алкилфенолов способствует получению высокоэластичных осадков, что объясняется формированием плотного барьерного слоя металла и адсорбцией молекул добавок. Получение однородного по составу сплава объясняется следующим. В электролите без добавок потенциал катода равен 0,625 В при Д 4 А/дм 2 И толщине покрытия 50 мкм. . Добавки сахарина или лимоннокислого натрия увеличивают потенциал катода по сравнению с электролитом без добавок на 0,125-0,150 В. Очень резко смещает потенциал катода в отрицательную сторону сульфоаммониевые хлоРИДЫ алкилфенолов,достигая до 1,100 В. Такой характер изменения потенциала катода в присутствии исследованных добавок свидетельствует о затруднении катодного процесса восстановления метсшла и водорода, образующимся на поверхности катода адсорбционными слоями органических молекул. Резкое изменение величины потенциала кАтода и различный характер этого изменения в первые 10 мин электролиза,вероятно, вызвано резким изменением истинной величины поверхности осс1дка,что является следствием адсорбции молекул органических соединений на поверхности растущего осадка. С дальнейшим увеличением времени электролиза

потенциал катода меняется незначительно,что свидетельствует о стабилизации катодного процесса и получения сплава никель-железо однородного по составу.

Образование плотных адсорбционньрс слоев из молекул сульфоаммониевых хлоридов алкилфенЪлов на поверхности катодаприводит к сглаживанию острйх вершин и ребер, что способствует образованию мелкокристгшлических блестящих осадков, с высоким выходом по току, что можно объяснить тем.

что сульфоаншониевые хлориды алкилфенолов, по-видимому, ингибируют процесс электровосстановления водорода сильнее, чем разряд ионов металла.

Таким образом, изобретение позволяет получать высококачественные покр1:1тия из сплава никель-железо, что способствует использованию полученных покрытий в качестве защитнодекорат ных в машиностроении и приборостроении. 985 Формула изобретения 1. Электролит для осаждения покрытий из сплава никель-железо, содержащий сернокиопый и хлористый никель, сернокислое железо, борную кислоту, сульфокислородное органическое соединение и воду, отличающийс я TeKi, что, с целью повыиения качества покрытий, в качестве сульфокислородного органического соединения он содержит сульфоаммониевые хлориды алкилфенолов при следукицем соотношении компонентов: Сернокислый никель, г 230-250 Хлористый никель, г 33-43 Сернокислое железо,г 70-90 30610 Борная кислота, г 30-50 Сульфоаммониевые хлориды алкилфенолов,моль 0,001-0,01 Вода, лДо 1 2. Электролит поп.1, отли,чающийся тем, что в качестйе сульфоаммониевых хлоридов алкилфенолов он содержит 2-децил-5-окси6ензолсульфоаммоний-N ,N (диметил- или диэтилфенил)хлористый, .. Источники инфо1 4ации, принятые во внимание при экспертизе 1. Патент США 3806429,кл.204-41, опублик. 1974. 3. Патент Великобритании №1434065, 15кл. С 7 В, опублик. 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит зеркально-блестящего никелирования | 1981 |

|

SU1006546A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА НИКЕЛЬ-ЖЕЛЕЗО НА СТАЛЬНЫХ ПОДЛОЖКАХ | 2003 |

|

RU2314366C2 |

| Электролит блестящего никелирования | 1979 |

|

SU859485A1 |

| Электролит для получения покрытий сплавом никель-железо | 1987 |

|

SU1539240A1 |

| Электролит блестящего никелирования | 1981 |

|

SU973673A1 |

| Электролит для осаждения покрытий из сплава никель-железо | 1981 |

|

SU956629A1 |

| Электролит блестящего никелирования | 1990 |

|

SU1737025A1 |

| НЕНАСЫЩЕННЫЕ ИЗОТИУРОНИЕВЫЕ СОЛИ В КАЧЕСТВЕ КОМПОНЕНТОВ ЭЛЕКТРОЛИТОВ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 2014 |

|

RU2559614C1 |

| Электролит для осаждения покрытий из сплава никель-железо | 1979 |

|

SU885364A1 |

| Способ электрохимического локального осаждения пленок пермаллоя NiFe для интегральных микросистем | 2015 |

|

RU2623536C2 |

Авторы

Даты

1981-08-23—Публикация

1979-12-17—Подача