Изобретение касается электролитического осаждения металлических покрытий, относящегося к никелированию, и может быть использовано в различных областях техники при изготовлении деталей с водородонепроницаемыми и антикоррозионными покрытиями.

Известен электролит блестящего никелирования, содержащий компоненты при следующем соотношении г/л: никель сернокислый 350-360, никель хлористый 50-60, борная кислота 25-40, изоникотиновая кислота 0,5-1,5, описанный в патенте РФ №2133305, ПМК С25D 3/18, заявл. 1998.02.23, опубл. 1999.07.20. Техническим результатом изобретения является повышение класса чистоты поверхности и упрощение состава электролита. Наиболее близким к изобретению является электролит никелирования (А.с. 518537, С25D 3/12. Электролит никелирования, 1979, БИ №35), который в качестве органических добавок содержит п-аминобензолсульфамид и имид о-сульфобензойной кислоты.

Недостатками указанных электролитов является невозможность получения зеркальноблестящих никелевых покрытий без наводороживания стальной основы.

Задачей данного изобретения является получение зеркально-блестящих осадков никеля с высоким выходом по току и минимальным наводороживанием стальной основы.

Поставленная задача достигается тем, что электролит для нанесения никелевых покрытий содержит никель сернокислый и хлористый, борную кислоту, блескообразователь и ингибитор наводороживания, где в качестве первого служит - фенолфталеин (м.м.318), кристаллы которого плохо растворимы в воде, растворимы в спирте, эфире;

второго - ализариновый краситель (м.м.342), оранжево - желтые кристаллы, растворимы в воде, спирте [1], при следующем соотношении компонентов:

Режим электролиза: плотность тока от 1 до 9 А/дм2, температура 45-50°С, рН 4,5-5,0, перемешивание магнитной мешалкой.

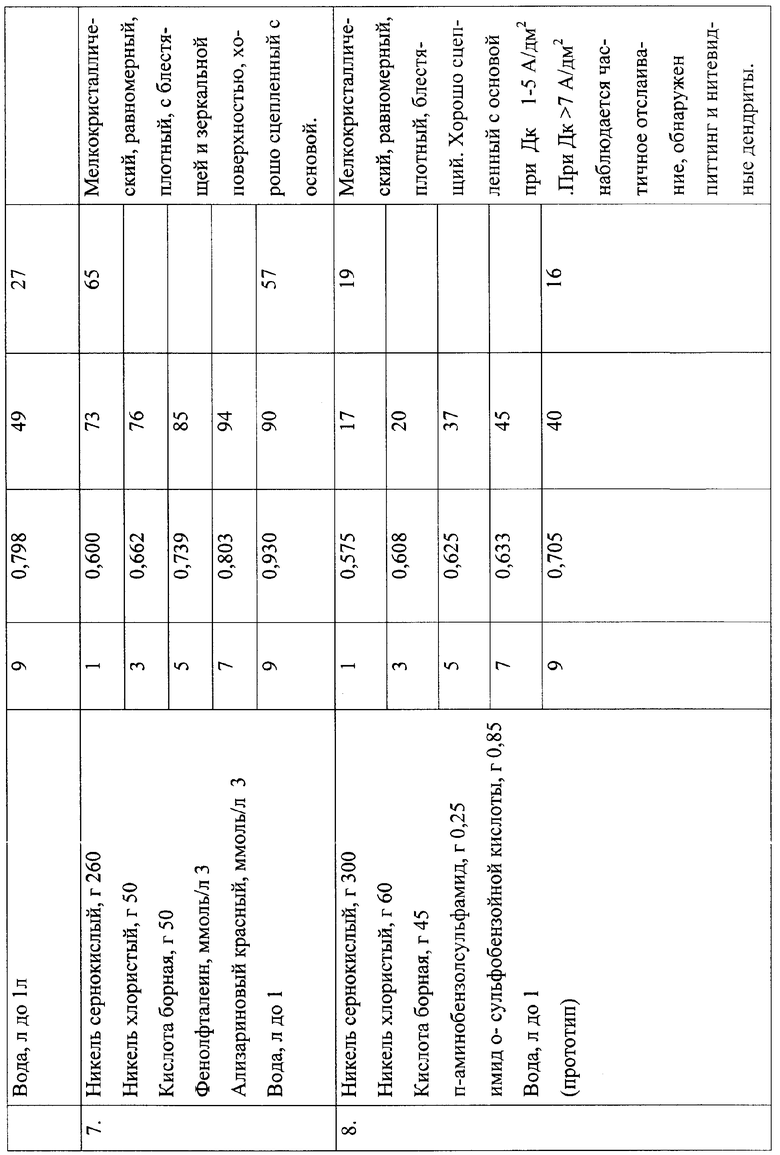

Для получения электролита были приготовлены три смеси компонентов (Табл.1).

Приготовление электролита.

Растворяют отдельно при температуре 40-50°С сернокислый и хлористый никель, борную кислоту, смешивают. Электролит прорабатывают при Дк=1А/дм2 в течение 4 часов для удаления примесей, фильтруют и прибавляют органические добавки. Все реактивы марки "х.ч." и "ч.д.а.".

Наводороживание стали при электроосаждении никеля определяют по изменению пластичности стальной пружинной проволки из углеродистой стали У-10А диаметром 1 мм, длиной 130 мм, измеряемой числом оборотов до разрушения на машине К-5 с растягивающей нагрузкой 1,5 кг. Пластичность (N, %) стальных катодов определяют по формуле: N=(а/а0)·100%, где а и а0 - число оборотов до разрушения проволочного образца после и до никелирования.

Подготовка образцов заключалась в полировке тонкой наждачной шкуркой и обезжиривании венской известью.

Физико-механические свойства осадков никеля изучают на стальных пластинах 40×40×2 мм, одну сторону которой изолировали лаком.

Водородосодержание в металле основы определяют методом анодного растворения, предложенным Клячко Ю.А. и Шкловской И.Ю. [2].

Блеск никелевых покрытий определяют на фотометрическом блескомере ФБ-2 по отношению к увиолевому стеклу, блеск которого составляет 65 отн.ед. Область значений 1-10 - матовой, 10-50 - полублестящей, 50-90 - блестящей, 90-100 - зеркальной.

Потенциал катода измеряют на потенциометре Р-375, в качестве электрода сравнения применяли хлорсеребряный электрод. Пористость покрытий определяют по ГОСТу 9.302-79. Выход по току - с помощью медного кулонометра. Прочность сцепления (адгезия) покрытия с основой определяют нанесением взаимнопересекающихся царапин и скручиванием проволочных образцов. Внешний вид покрытия и структуру описывают с помощью микроскопа. Рассеивающая способность электролита определяют в ячейке Херинга-Блюма.

Результаты экспериментального анализа представлены в табл.2, 3, и 4.

Пример №1.

Электроосаждение никеля из сульфатного электролита сопровождается высокой катодной поляризацией, потенциал катода изменяется от -0,575 до -0,705 В (табл.2 и 3, №8). Образующиеся осадки имеют мелкокристаллическую структуру, равномерные, плотные, с блестящей поверхностью (блеск 17-45 отн.ед.), хорошо сцепленные с основой. Но при Дк>7А/дм2 на покрытиях обнаруживается питтинг, нитевидные дендриты, наблюдается частичное отслаивание от основы. Рассеивающая способность электролита составляет 16 и 19%. Выход по току равен 69-85%. Пористость изменяется от 66 до 8 на 1 см2 при толщине покрытия от 1 до 10 мкм. Пластичность стальных образцов равна 62-83%о, а объем поглощенного водорода составляет 75-29 мл/100 г металла (табл.4, №8).

Пример №2.

В качестве блескообразователя при никелировании применяют фенолфталеин. Блескообразующее действие этой добавке придают два атома кислорода, три ароматических бензольных кольца и две электроноакцепторные гидрокси группы и большая молекулярная масса вещества - 318. Потенциал катода сильно смещается в область отрицательных значений от 0,549 до 0,789 В (табл.3 и 2, №1-3). Осадки получаются качественные, мелкокристаллические, равномерные, плотные, блестящие зеркальные (блеск 63-95 отн.ед.), хорошо сцепленные с основой. Рассеивающая способность электролита выше и составляет 17-32%.

Однако данная добавка не является ингибитором наводороживания. Пластичность сильно падает от 92 до 61%. Выход по току равен 70-93%. Объем поглощенного водорода составляет 9-91 мл/100 г металла (табл.4, №2).

Пример №3.

В качестве ингибитора наводороживания используют ализариновый красный, в присутствии которого пластичность стальных образцов составляет 81-99% при Дк=1-9 А/дм2 (табл.2, №4-6), а объем поглощенного водорода изменяется от 16 до 75 мл/100 г металла (табл.4, №5). Эффективность ингибирующего действия этой добавки связана со строением ее молекулы: она содержит два атома кислорода, сульфогруппу в которой сера отдает свои электроны на кислород, что обусловливает более прочную как электростатическую, так и специфическую (хемосорбционную) ее связь с поверхностью катода. Кроме того, молекула, имея три бензольных кольца, хорошо ложится на поверхность катода. Замещение атомов в бензольных кольцах на электродонорные заместители - он усиливает электронную плотность, что обеспечивает более прочную связь адсорбционная молекула - катод.

Потенциал катода в электролите в присутствии ализаринового красного изменяется от -0,580 до -0,798 В (табл.3, №4-6), осадки получаются равномерные, плотные с матовой, полублестящей и блестящей поверхностью (блеск равен 8-58 отн.ед.). Выход по току составляет 73-93%. Рассеивающая способность электролита - 27-47%.

Пример №4.

Только совместное присутствие в электролите двух органических добавок - блескообразователя фенолфталеина и ингибитора наводороживания ализаринового красного обеспечивает получение качественных осадков с заданными свойствами.

Потенциал катода изменяется от -0,600 до -0,930 В (табл 3, №7). Осадки при этом мелкокристаллические, равномерные, плотные, хорошо сцепленные с основой, блестящей и зеркальной поверхности (блеск равен 73-94 отн.ед.). Рассеивающая способность электролита - 57-65%). Пористость никелевых покрытий наименьшая, количество пор составляет 19-2 поры на 1 см2 при толщине покрытия 1-10 мкм и Дк 1 и 9 А/дм2. Диффузия водорода через такие покрытия затруднена и пластичность стальных образцов наибольшая 89-98%. Водородосодержание наименьшее: 20-40 и 11-25 мл/100 г металла при Дк 9 и 1 А/дм2. Выход никеля по току равен 86-96%.

Анализ приведенных результатов показывает, что комплексное сочетание блескообразователя - фенолфталеина и ингибитора наводороживания - ализаринового красного в сульфатном электролите никелирования обеспечивает преимущества заявляемого электролита.

Источники информации

1. Химический энциклопедический словарь. М.: Сов. энциклоп., 1983, с.616, 21.

2. Клячко Ю.А., Шкловская И.Ю. Метод определения водорода в тонких пленках металлов. // Зав. лаб., 1970, т. 36, №9, с.1089-1091.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА НИКЕЛЬ-ЖЕЛЕЗО НА СТАЛЬНЫХ ПОДЛОЖКАХ | 2003 |

|

RU2314366C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 1999 |

|

RU2175690C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 1999 |

|

RU2176292C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 2000 |

|

RU2194803C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА НИКЕЛЬ-ЖЕЛЕЗО | 2002 |

|

RU2237756C2 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2003 |

|

RU2323275C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА НИКЕЛЬ-ЖЕЛЕЗО | 1998 |

|

RU2152461C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА НИКЕЛЬ-ЖЕЛЕЗО | 2001 |

|

RU2198964C2 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 1999 |

|

RU2175999C2 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ ДЛЯ СТАЛЬНЫХ ПОДЛОЖЕК | 2004 |

|

RU2361969C2 |

Изобретение относится к гальванотехнике и может быть использовано в различных областях для изготовления деталей с водонепроницаемыми и антикоррозионными покрытиями. Электролит содержит: никель сернокислый 220-260 г, никель хлористый 30-50 г, кислоту борную 30-50 г, фенолфталеин 1-3 ммоль/л, ализариновый красный 1-3 ммоль/л и воду до 1 л. Технический результат: получение зеркально-блестящих покрытий с высоким выходом по току и минимальным наводороживанием стальной основы. 4 табл.

Электролит блестящего никелирования, содержащий никель сернокислый и никель хлористый, борную кислоту, блескообразователь, ингибитор наводороживания и воду, отличающийся тем, что он в качестве блескообразователя содержит фенолфталеин со структурой:

а в качестве ингибитора наводороживания - ализариновый красный со структурой:

при следующем соотношении компонентов:

| Электролит никелирования | 1973 |

|

SU518537A1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 1998 |

|

RU2133305C1 |

| Способ нанесения декоративных покрытий золотисто-желтого цвета | 1987 |

|

SU1541308A1 |

| JP 2000204495 A, 25.07.2000. | |||

Авторы

Даты

2009-08-10—Публикация

2008-07-15—Подача