Изобретение относится к гальваностегии, в частности к электролитическому осаждению покрытий из сплава никель-железо, и может использоваться в промышленности для придания декоративного вида и защиты от коррозии изделий из стали, восстановления изношенных деталей.

Известны электролиты [1-6] для осаждения покрытий из сплава никель-железо, из которых осаждаются качественные осадки с выравнивающей поверхностью. Однако указанные электролиты не позволяют получать блестящие покрытия без наводороживания стальной основы.

Наиболее близкими по технической сущности являются электролит для осаждения покрытий из сплава никель-железо, содержащий никель сернокислый, никель хлористый, железо сернокислое, кислоту борную [7]. Из данного электролита получаются мелкокристаллические осадки с хорошей адгезией, шероховатые, частично растрескивающиеся, полублестящие (блеск 20-38 отн.ед.), потенциал катода изменяется от -480 до –720 мВ. Пластичность стальных образцов вследствие наводороживания падает с 85 до 65%. Выход по току равен 65-71%.

Задачей заявляемого изобретения является получение блестящих железоникелевых покрытий с высоким катодным выходом по току.

Технический результат заявляемого изобретения заключается в возможности получения качественных гальванических покрытий на металл, хорошо сцепленных с основой и с минимальным наводороживанием стальной основы.

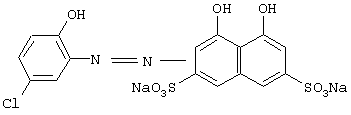

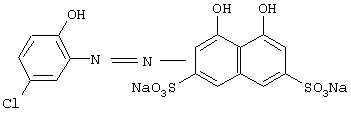

Данный результат достигается тем, что в электролит, включающий сернокислый и хлористый никель, сернокислое железо, борную кислоту, вводят в качестве ингибитора наводороживания и блескообразователя органическую добавку - кислый хром темно-синий (М.М. 520), имеющий структурную формулу

при следующем сочетании компонентов:

Никель сернокислый, г 230-250

Никель хлористый, г 33-43

Железо сернокислое, г 70-90

Кислота борная, г 30-50

Кислый хром темно-синий,

ммоль/л 0,1-5

Вода, л До 1

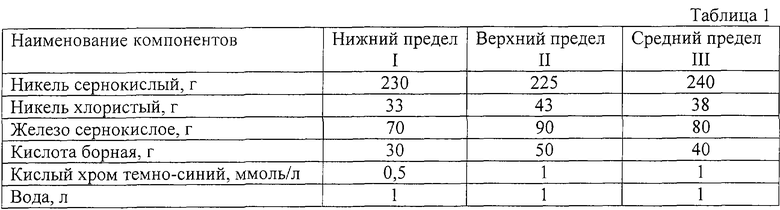

Для получения электролита были приготовлены три смеси компонентов (табл. 1).

В качестве органической добавки использовали кислый хром темно-синий (кислотный хром синий Т), представляющий собой черные кристаллы, хорошо растворимые в воде [8].

Электролит готовят следующим образом: при температуре 40-60°С в дистиллированной воде раздельно растворяют никель и железо сернокислые, никель хлористый, борную кислоту; растворы смешивают.

Электролит прорабатывают при ДК=2 А/дм2 в течение 4 часов с целью удаления примесей, фильтруют и добавляют органическую добавку - кислый хром темно-синий. Все реактивы использовали марки ч.д.а.

Режимы электролиза: плотность тока от 1 до 9 А/дм2, температура 45-55°С, рН 2,0-2,5, содержание сплава Ni - 80%, Fe - 20%.

Исследование наводороживания стальной основы при осаждении электроникелевого сплава определяли по изменению пластичности стальной пружинной проволоки марки У8-А ⊘ 1 мм (длина образца 100 мм, растягивающая нагрузка 1,5 кг), измеряемой числом оборотов до разрушения при скручивании на машине К-5.

Перед нанесением покрытия образцы полировали микронной шкуркой, обезжиривали венской известью и промывали дистиллированной водой. Такой вид обработки сопровождается удалением поверхностного слоя окислов и исключает наводороживание стали в процессе подготовки поверхности.

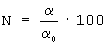

О наводороживании судим по уменьшению пластичности (N, %) стальных образцов

,

,

где α и α0 - число оборотов проволочного образца до разрушения покрытого сплава и непокрытого.

Электроосаждение сплава проводили на пластинках 40×40×1 мм из стали 20. Внешний вид покрытий описывался с помощью микроскопа.

Поляризационные измерения выполняли на мультиметре. Электродом сравнения служил хлорсеребряный электрод. Катодный выход по току определяли кулонометрическим методом.

Блеск покрытий измеряли на фотоэлектрическом блескомере ФБ-2 по отношению к увиолевому стеклу, блеск которого принят равным 65 отн.ед.

Испытания железоникелевого сплава на коррозийную устойчивость проводили в камере "солевого тумана" [9].

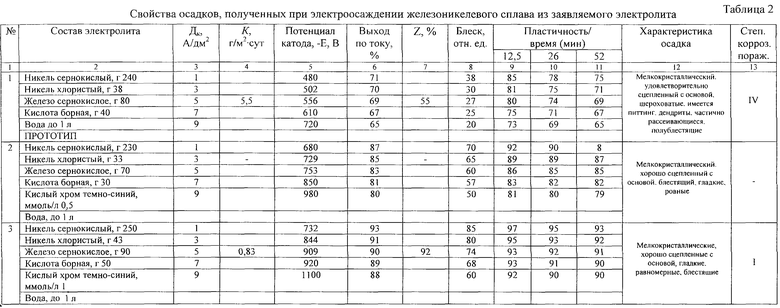

Результаты экспериментального анализа приведены в табл. 2.

Пример 1. Электроосаждение железоникелевого сплава из электролита-прототипа проводили из состава III (табл.1), при этом оно сопровождалось высокой катодной поляризацией (Е=-480-610 мВ), осадки получались мелкокристаллические, удовлетворительно сцепленные с основой. Осадки получались шероховатые, с наличием типичных дендритов, частично растрескивающиеся, полублестящие (блеск 20-38 отн.ед.), выход по току составлял 65-71%. Наблюдалось наводороживание стальной основы, поэтому пластичность проволочных образцов падала с 85 до 65%. Обнаружено, что Fe-Ni сплав подвергается серьезным коррозионньм разрушениям, наблюдается наличие продуктов коррозии в виде точек или пятен более чем на 40% поверхности, что соответствует IV степени поражения. Защитный эффект составляет 55% (табл.2, № 1).

Пример 2. Электроосаждение Fe-Ni сплава проводили из состава I табл.1 с добавкой кислого хрома темно-синего с концентрацией С=0,5 ммоль/л. Потенциал катода уменьшался с -680 до -980 мВ. Катодные осадки получались хорошего качества с мелкокристаллической структурой, хорошо сцепленные с основой, без питтинга и типичных дендритов, гладкие, равномерные, блестящие (50-70 отн.ед.). Через такие плотные покрытия водород значительно меньше проникает в стальную основу, поэтому пластичность стальных образцов увеличивается с 79 до 92% (табл.2, № 2). Выход по току равен 80-87%.

Пример 3. Электроосаждение железоникелевого сплава проводили из состава III (табл.1). С увеличением концентрации добавки до 1 ммоль/л эффективность ингибирующего и блескообразующего действия увеличивается. Так, потенциал катода еще больше понижается (Е=-732-1100 мВ). Катодные осадки мелкокристаллические, гладкие, плотные, равномерные, хорошо сцепленные с основой, блестящие (блеск 60-85 отн.ед.). Выход по току равен 88-93%. Пластичность наибольшая (N=90-97%).

Добавка кислого хрома темно-синего в электролите позволяет существенно снизить скорость коррозии. Железоникелевый сплав подвергается наименьшим коррозийным разрушениям. Наблюдается лишь слабое потемнение поверхности или обесцвечивание пассивирующей пленки, что соответствует I степени коррозийного поражения. Защищенный эффект высокий - 92% (табл.2, № 3).

Высокая эффективность добавки кислого хрома темно-синего объясняется ее строением. Адсорбционную способность ей придают атомы N, О, S, посредством которых осуществляется хемосорбционная связь добавки с поверхностью металла катода. В молекуле имеется две сульфогруппы SO3Na, где сера отдает свои три пары электронов на кислород. Таким образом образуются шесть пар атомов кислрода, обладающих повышенной электронной плотностью, способные вступать во взаимодействие с металлом. Двойные связи -N=N-, обладающие весьма подвижным электронным облаком, могут выступать в роли доноров π-электронов [10]. Высокая стойкость ароматических соединений обусловлена сопряжением двойной связи -N=N- с π-электронами ядра [II]. Наконец, большая молекулярная масса (520) способствует покрытию большей части поверхности образца.

Приведенные примеры показывают преимущество заявленного железоникелевого сплава с добавкой кислого хрома темно-синего. Это преимущество выражается в возможности получения качественных осадков с мелкокристаллической структурой, хорошо сцепленных с основой, плотных, гладких, равномерных, с блестящей поверхностью (блеск 55-85 отн.ед.), высоким выходом по току 80-93%, с высокой коррозийной стойкостью (степень коррозионного поражения I, защитный эффект 92%) и с минимальным наводороживанием стальной основы (N=79-97%).

Источники информации

1. АС 956629, СССР, 1982, БИ № 33.

2. АС 885364, СССР, 1981, БИ № 44.

3. АС 257257, СССР, 1969, БИ № 35.

4. Пат. 2299423, Франция, 1976.

5. Пат. 3878067, США, 1975.

6. Пат. 1434065, Великобритания,1976.

7. Лошкарев Ю.М. / Дис. на соиск. уч. зв. д.х.н. - Днепропетровский гос. Университет, 1973, 545 с.

8. Милушкин А.С. Наводороживание железоникелевого сплава в присутствии сульфосоединений // Защита металлов, 1996. - Т.32, № 2. - С.190-195.

9. Мозолис В.В., Иокубайте С.П. Зависимость блескообразующих свойств органических соединений от их строения / Институт химии и химической техники АН Литовской ССР, - Вильнюс, 1983.

10. Химический энциклопедический словарь. - М.: Советская энциклопедия, 1983. С.258.

11. Несмеянов А.Н., Несмеянов Н.А. Начала органической химии. Изд. 2-е- М.: Химия, 1974. С.78-97.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА НИКЕЛЬ-ЖЕЛЕЗО НА СТАЛЬНЫХ ПОДЛОЖКАХ | 2003 |

|

RU2314366C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА НИКЕЛЬ-ЖЕЛЕЗО | 2001 |

|

RU2198964C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 1999 |

|

RU2176292C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 2008 |

|

RU2363774C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 1999 |

|

RU2175690C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА НИКЕЛЬ-ЖЕЛЕЗО | 1998 |

|

RU2152461C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ | 2002 |

|

RU2237754C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 2000 |

|

RU2194803C2 |

| ЭЛЕКТРОЛИТ МЕДНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2002 |

|

RU2237755C2 |

| ВОДНЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО МЕДНЕНИЯ ДЛЯ СТАЛЬНЫХ ПОДЛОЖЕК | 2004 |

|

RU2361969C2 |

Изобретение относится к области гальваностегии и может быть использовано в промышленности для придания декоративного вида и защиты от коррозии изделий из стали, восстановления изношенных деталей. Электролит содержит: никель сернокислый 230-250 г, никель хлористый 33-43 г, железо сернокислое 70-90 г, кислота борная 30-50 г, кислый хром темно-синий 0,1-5 ммоль/л, вода до 1 л. Технический результат: получение качественных гальванических покрытий с мелкокристаллической структурой, плотных, гладких, равномерных, хорошо сцепленных с основой, без питтинга и нитевидных дендритов, с блестящей поверхностью, минимальным наводороживанием стальной основы. 2 табл.

Электролит для осаждения покрытий из сплава никель-железо, содержащий никель сернокислый, никель хлористый, железо сернокислое, борную кислоту, отличающийся тем, что в качестве ингибитора наводороживания и блескообразователя содержит кислый хром темно-синий (М.М. 520), имеющий структурную формулу

при следующем соотношении компонентов:

Никель сернокислый, г 230-250

Никель хлористый, г 33-43

Железо сернокислое, г 70-90

Кислота борная, г 30-50

Кислый хром темно-синий, ммоль/л 0,1-5

Вода, л До 1

| Электролит для осаждения покрытий из сплава никель-железо | 1979 |

|

SU857306A1 |

| Электролит для осаждения блестящих покрытий из сплава никель-железо | 1982 |

|

SU1505985A1 |

| SU 12611974 A1, 07.10.1986 | |||

| US 3878067, 15.04.1975. | |||

Авторы

Даты

2004-10-10—Публикация

2002-07-25—Подача