прессованию. Целью изобретения является улучшение качества прессуемых изделий и повышение надежности процесса. Шихту помещают в полиуретано- вую форму 5, которую устанавливают в полость заходного цилиндра 11. С помощью пуансона 10 продвигают форму в формообразующий цилиндр 12. В результате указанного перемещения происходит предварительное уплотнение порошка в радиальном направлении. После заполнения полиуретано- вой формой формообразующего цилиндра

1

Изобретение относится к порошковой металлургии, в чacтнoctи к технике холодного изостатического прессования сухим методом, и может быть использовано .при изготовлении инструмента и деталей машин.

Цель изобретения - улучшение качества прессуемых изделий и повышение надежности процесса.

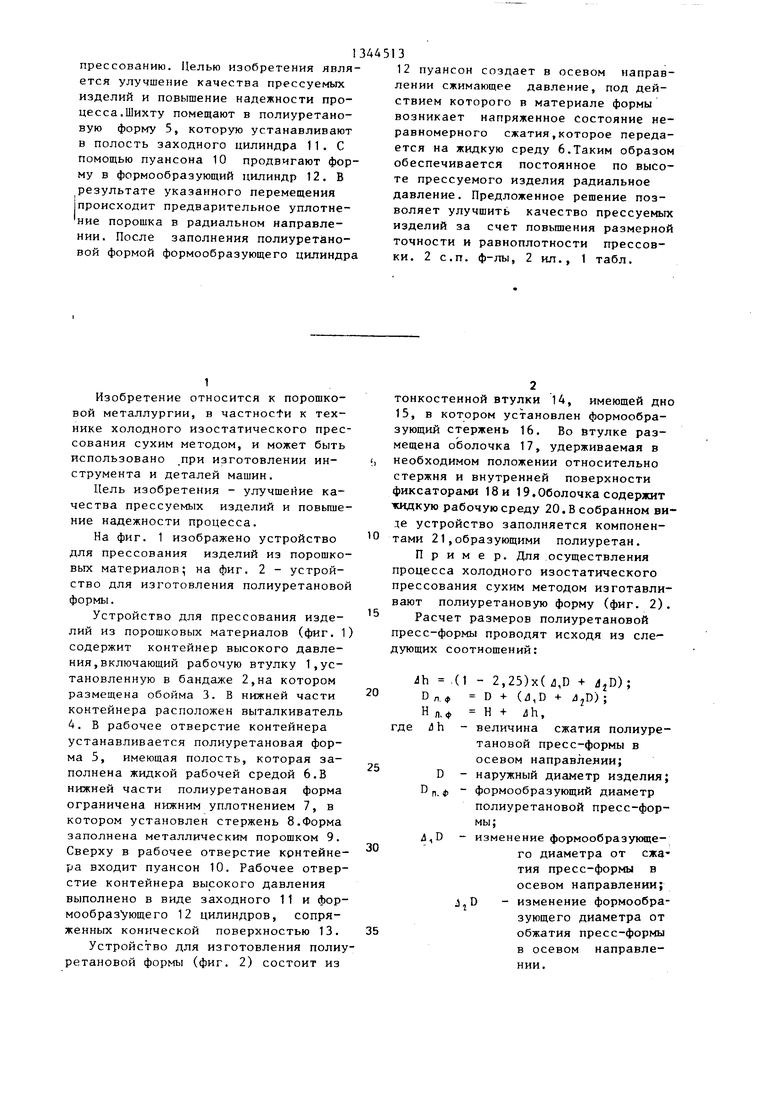

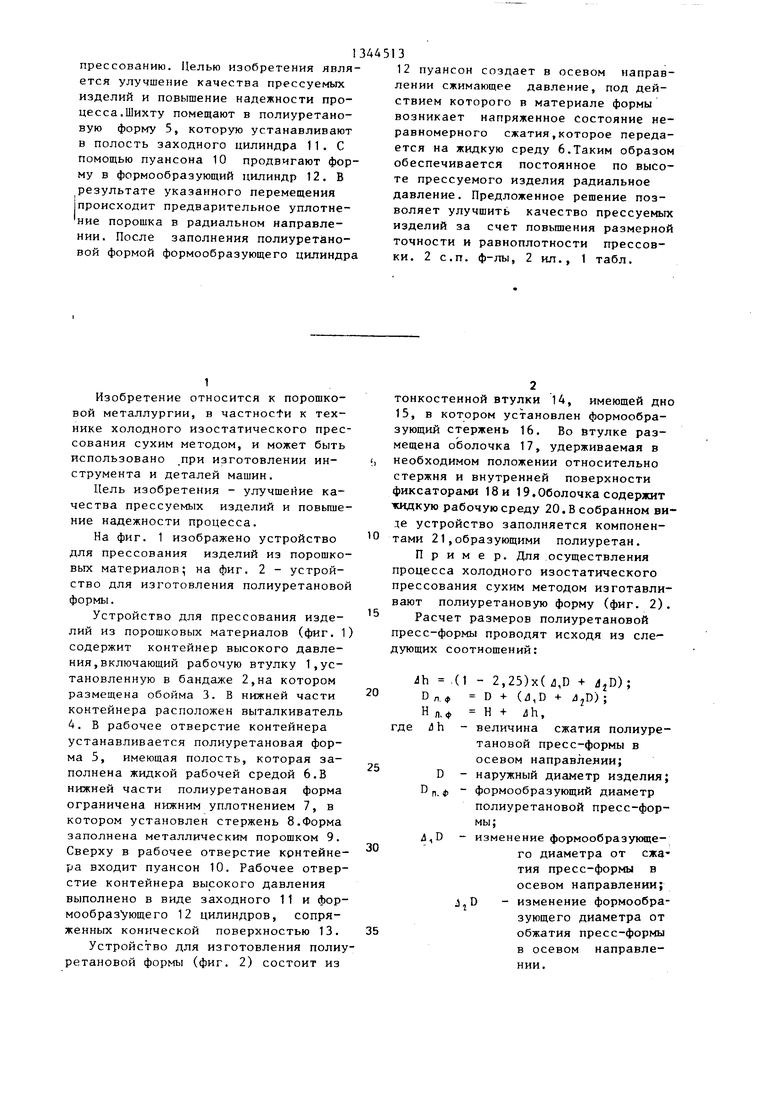

На фиг. 1 изображено устройство для прессования изделий из порошковых материалов; на фиг. 2 - устройство для изготовления полиуретановой формы.

Устройство для прессования изделий из порошковых материалов (фиг. 1 содержит контейнер высокого давления, включающий рабочую втулку 1,установленную в бандаже 2,на котором размещена обойма 3. В нижней части контейнера расположен выталкиватель 4. В рабочее отверстие контейнера устанавливается полиуретановая форма 5, имеющая полость, которая заполнена жидкой рабочей средой 6.В нижней части полиуретановая форма ограничена нижним уплотнением 7, в котором установлен стержень 8.Форма заполнена металлическим порошком 9. Сверху в рабочее отверстие контейнера входит пуансон 10. Рабочее отверстие контейнера высокого давления выполнено в виде заходного 11 и формообразующего 12 цилиндров, сопряженных конической поверхностью 13.

Устройство для изготовления полиуретановой формы (фиг. 2) состоит из

12 пуансон создает в осевом направлении сжимающее давление, под действием которого в материале формы возникает напряженное состояние неравномерного сжатия.которое передается на жидкую среду 6.Таким образом обеспечивается постоянное по высоте прессуемого изделия радиальное давление. Предложенное решение позволяет улучшить качество прессуемых изделий за счет повьппения размерной точности и равноплотности прессовки. 2 с.п. ф-лы, 2 ил., 1 табл.

тонкостенной втулки 14, имеющей дно 15, в котором установлен формообразующий стержень 16. Во втулке размещена оболочка 17, удерживаемая в необходимом положении относительно стержня и внутренней поверхности фиксаторами 18 и 19. Обол очка содержит жидкую рабочую среду 20. В собранном виде устройство заполняется компонен- тами 21,образующими полиуретан.

Пример. Для осуществления процесса холодного изостатического прессования сухим методом изготавливают полиуретановую форму (фиг. 2).

Расчет размеров полиуретановой пресс-формы проводят исходя из следующих соотношений:

ilh .(1 - 2,25)х( d,D + djD); D л. ф D + (J,D + JjD) ;

Hn. Ф Н+ uh,

где dh - величина сжатия полиуретановой пресс-формы в осевом направлении; D - наружный диаметр изделия; Dр ф - формообразующий диаметр

полиуретановой пресс-формы;

4,D - изменение формообразующего диаметра от сжатия пресс-формы в осевом направлении; j D - изменение формообразующего диаметра от

обжатия пресс-формы

в осевом направлении.

Насыпной объем полнуретановой пресс-формы определяют из соотношения

Н.о

V п. р X j пр

- Н.п

где - насыпной объем;

V

пр

-объем прессовки;

-плотность прессовки, - насыпная плотность.

. лр

Из листа полиуретана СКУ-7-100 толщиной 2 мм вырезают элементы оболочки 17,после чего их склеивают между собой двухкомпонентным клеем Т-2 . Одновременно к оболочке приклеивают фиксаторы 18 и 19, после чего оболочку через отверстие заполняют рабочей средой, например кремнеорганичес- кой смазкой ПЭС-С-2, а затем отверстие заклеивают.Полученную таким образом оболочку устанавливают в устройство для изготовления полиурета- новой формы (фиг. 2) и заполняют последнее компонентами для получения полиуретана СКУПФЛ - форполимером и отвердителем диамет-Х. После отвердения полиуретана полученную форму извлекают из устройства и при необходимости подвергают механической обработке.

В качестве примера осуществления способа прессования изготавливают втулку с наружным диаметром 70 мм,внутренним диаметром 40 мм и высотой 200 мм из шихты на основе порошкового железа ПЖ4М.

Подготовленной шихтой металлического порошка при помощи виброзасыпки заполняют полиуретановую форму 5 (фиг. 1), которая имеет наружный диаметр 120 мм. Заполненную порошком форму 5 устанавливают в полость за- ходного цилиндра 11, которая имеет диаметр 121 мм,после чего перемещается вниз пуансон 10, который продвигает полиуретановую форму 5 в формообразующий цилиндр, имеющий диаметр 100 мм. В результате указанного перемещения происходит предварительное уплотнение порошка в радиальном направлении. После заполнения полиу- ретановой формой 5 формообразующего цилиндра 12 пуансон 10 создает в осевом направлении сжимающее давление 4000 кгс/см (РО). Под действием осевого давления Рр в материале поли- уретановой формы возникает состоя

иие неравномерного сжатия, которое передается на жидкую среду 6.Согласно закону Паскаля давление, приложенное к жидкости или газу п статическом состоянии,распределяется равномерно во всех направлениях.Таким образом, жидкая среда при прессовании обеспечивает постоянное по высоте прессуемого изделия радиальное давление уплотнения. Одновременно с предлагаемым способом осуществляют холодное изо статическое прессование в соответствии с известным способом.

Полученные результаты приведены в таблице.

Предлагаемый Известный

±1,5 0,1 4000 ± 0,25 0,29 6000

Предварительное обжатие пресс-формы обеспечивает необходимое перемещение прессуемого порошка в радиальном направлении.Воздействие постоянным по величине радиальным давлением на металлический порошок обеспечивает высокую точность размеров поперечного сечения прессовки на протяжении всей его высоты.

Формула изобретения

1. Способ прессования изделий из порошковых материалов, включающий уплотнение порошка в изостати- ческих условиях, отличающий- с я тем,что, с целью улучшения качества прессуемых изделий и повышения надежности процесса, уплотнение осуществляют сначала путем передачи на порошок радиального давления и затем окончательно прессуют осевым усилием при постоянном по высоте прессуемого изделия радиальном давлении.

2. Устройство для прессования из делий из порошковых материалов, включающее контейнер высокого давле имя и размещенную в нем полиурета- новую форму для металлического порошка, отличающе е ся тем что, с целью улучшения качества прессуемых изделий и повышения наЗД45136

дежности процесса, полиуретанояая форма выполнена с герметичной кольцевой полостью, заполненной жидкой средой, а рабочее отверстие контейнера высокого давления выполнено

, . в виде заходного и формообразующего цилиндров, сопряженных конической поверхностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления мишени для магнетронного распыления | 1990 |

|

SU1785808A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007271C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 2007 |

|

RU2349420C2 |

| Устройство для изостатического прессования длинномерных изделий из порошка | 1984 |

|

SU1219251A1 |

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323803C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 2006 |

|

RU2318632C2 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2275274C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2225280C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 1997 |

|

RU2121410C1 |

| Устройство для формования изделий из порошка | 1983 |

|

SU1130439A1 |

.Изобретение относится к области порошковой металлургии,в частности к холодному изостатическому с

Редактор А.Огар

Составитель Л.Гамаюнова

Техцед М.ДидыкКорректор М.Демчик

Заказ 4878/13 . Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для формования изделий из порошка | 1973 |

|

SU451498A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Джонс В | |||

| Формирование металлических порошков,прессование и спекание, М., 1965, с | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Wesolowski K.W | |||

| and Kotsehy I | |||

| Application of Plasticized Polyvi- nyl Chloride as a Mold in Isostatic | |||

| Pressing Arrangement | |||

| - Inter national Journal of Powder metallurgy, 1971, 7, № 2, p | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Новый способ изготовления деталей из порошка: холодное изостатическое прессование сухим методом | |||

| АВ, 1984, Printed in Sweden | |||

| Проспект фирмы Cold Isostatic Press Systems KB. | |||

Авторы

Даты

1987-10-15—Публикация

1986-03-31—Подача