Изобретение относится к области магнитных измерений, в частности к феррозондовым приборам, осуществляющим неразрушающий контроль качества различных металлоконструкций и изделий.

Изобретение может быть использовано, например, при контроле колес подвижного железнодорожного состава, железнодорожных рельсов, строительных металлоконструкций.

Известен дефектоскоп для контроля цельнокатаных колес колесных пар грузовых вагонов, содержащий базирующее устройство с механизмом перемещения в виде равноплечего рычага с симметрично установленными на его плечах опорами движения и консолью, на которой установлены датчики (см. Устройство сканирования для УЗ-контроля колес УСКм НПК «Луч»: http:www.luch.ru/customer/bigfoto.pfp?imgsrc=img2/DSCN1136s.jpg&comm=Де...).

Недостатки известного дефектоскопа состоят в том, что при установке базирующего устройства на гребень колеса оператором не обеспечивается достаточная фиксация датчиков относительно контролируемых поверхностей, а также затруднена перенастройка дефектоскопа на другую поверхность вследствие перемещения датчиков исключительно в заданной плоскости (двухкоординатной зоне).

Задача изобретения состоит в том, чтобы обеспечить, с одной стороны, строгую фиксацию датчиков относительно контролируемой поверхности, с другой, определить мгновенное положение датчиков тремя координатами (в трехкоординатной зоне).

Эти технические свойства позволят дефектоскопу повысить точность измерения за счет неизменности положения относительно контролируемой поверхности и настраивать его на другие поверхности, лежащие в других плоскостях, т.е. в объеме, что повысит универсальность применения дефектоскопа.

Возникает техническое противоречие: датчики должны свободно перемещаться по объему и в то же время фиксироваться в каждой выбранной плоскости.

Разрешение поставленной задачи достигается за счет того, что в известном дефектоскопе, содержащем базирующее устройство с механизмом перемещения в виде равноплечего рычага с симметрично установленными на его плечах опорами движения, консолью, на которой установлены датчики, согласно изобретению базирующее устройство снабжено дополнительной опорой, установленной по оси симметрии рычага, с возможностью контакта дополнительной опоры с внутренней поверхностью обода колеса, рычаг базирующего устройства выполнен шарнирно сочлененным, консоль снабжена опорами движения, датчики установлены на консоли с возможностью перемещения совместно с базирующим устройством по внутренней поверхности обода колеса, при этом консоль установлена на базирующем устройстве посредством подпружиненного фиксатора с возможностью его осевого перемещения в пределах хода сжатия пружины.

Дефектоскоп может иметь опоры движения в виде роликов качения или пневмоподвески.

Шарнир рычага дефектоскопа может быть снабжен механизмом фиксации или механизмом регулируемой затяжки.

Дополнительные опоры консоли позволяют фиксировать ее после установки на гребне колеса.

Шарнир рычага дает возможность установить базирующее устройство с возможностью дальнейшей фиксации или возможностью самоустановки.

Дополнительные опоры движения на консоли обеспечивают неизменность расстояния активной зоны датчиков при перемещении по контролируемой поверхности.

Подпружиненный фиксатор консоли обеспечивает силовое замыкание фиксируемого положения датчиков и в то же время позволяет переводить датчики в другую плоскость при перенастройке на контроль другой поверхности.

Заявляемая совокупность признаков устраняет техническое противоречие путем обеспечения возможности перемещения датчиков в объеме (трехкоординатной зоне) и обеспечения строгой фиксации датчиков относительно контролируемой поверхности, что повышает точность измерения и универсальность применения дефектоскопа.

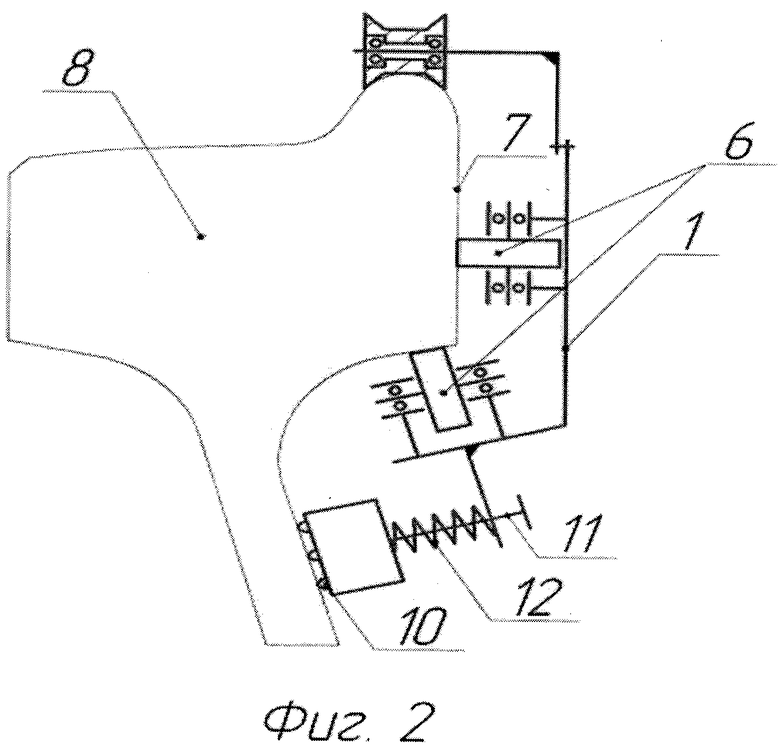

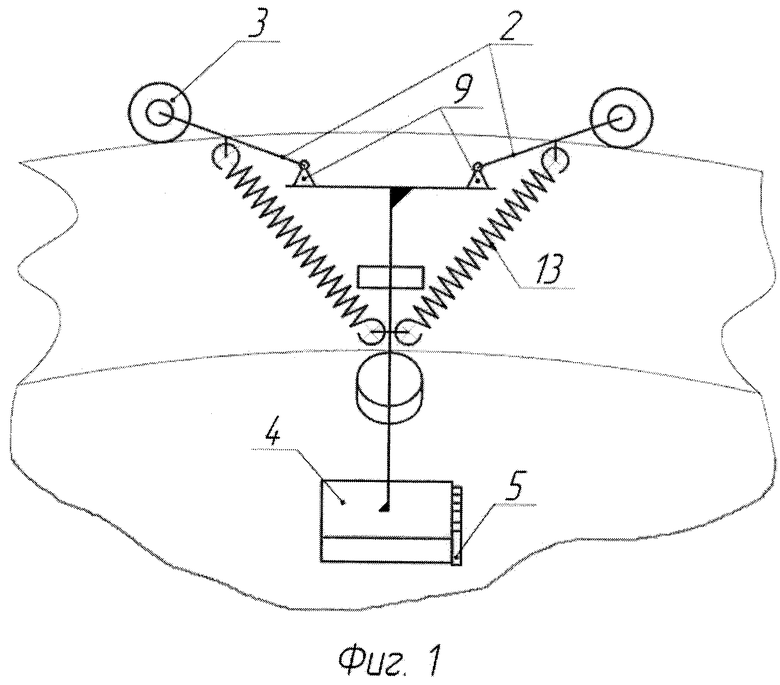

Изобретение поясняется чертежами (фиг.1 и 2).

Дефектоскоп содержит базирующее устройство 1 с механизмом перемещения в виде равноплечего рычага 2, состоящего из двух планок, с симметрично установленными на его плечах опорами движения 3, консолью 4, на которой установлены датчики 5 типа феррозондов. Базирующее устройство 1 снабжено дополнительной опорой 6, установленной по оси симметрии рычага 2, с возможностью контакта дополнительной опоры 6 с внутренней поверхностью 7 обода контролируемого колеса 8. Плечи рычага 2 базирующего устройства 1 сочленены фиксируемыми шарнирами 9, например, в виде контргайки, расположенной на резьбовом хвостовике оси шарнира, консоль 4 снабжена опорами 10 движения, датчики 5 установлены на консоли 4 с возможностью перемещения совместно с базирующим устройством 1 по внутренней поверхности 7 обода колеса 8, при этом консоль 4 установлена на базирующем устройстве 1 посредством подпружиненного фиксатора 11 с возможностью его осевого перемещения в пределах хода сжатия пружины 12.

В вариантах дефектоскоп может иметь опоры 10 движения в виде роликов качения или пневмоподвески, которые выполнены по известным правилам, однако приданы консоли 4 для обеспечения новых признаков.

Шарнир 9 рычага 2 дефектоскопа может быть снабжен механизмом регулируемой затяжки.

Дефектоскоп работает следующим образом.

Устанавливают на гребень обода колеса 8 роликами 3 базирующее устройство 1, расфиксировав шарнир 9, при этом дополнительный ролик 6 упирается в галтель колеса 8, а консоль 4 с датчиками 5 (феррозондами) размещают роликами 10 на контролируемой поверхности колеса и фиксируют подпружиненным фиксатором 11, осуществляя силовое замыкание и фиксацию датчиков 5 относительно контролируемой поверхности. Затем дефектоскоп перемещают, захватывая зоны наиболее вероятного расположения дефектов металла. При коммутации каждого из феррозондов в силу их индуктивности возникает сигнал на измерительном устройстве (не показано). При этом дефектоскоп, продвигаясь по окружности колеса, выявляет дефекты металла - напряжения в структуре, несплошности в виде раковин, трещин, разломов.

Для контроля другой поверхности колеса 8 консоль 4 вместе с датчиками 5 перемещают в другую плоскость и закрепляют фиксатором 11.

Для контроля других изделий базирующее устройство 1 располагают на соответствующей базирующей поверхности, консоль 4 с датчиками 5 устанавливают относительно контролируемой поверхности за счет фиксатора 11, в остальном процесс контроля проходит так же, как описано выше.

Вариант применения пневмоподвески в качестве опор 10 движения придаст большую независимость положения датчиков 5 от дефектов формы контролируемой поверхности.

Шарнир рычага дефектоскопа с механизмом регулируемой затяжки дает возможность перемещения плеч рычага 2, что компенсирует неровности базирующей поверхности.

Промышленная применимость предложенного изобретения очевидна, поскольку широко применяемые элементы соединяются в новую совокупность на основе известных технологий.

Изобретение относится к области магнитных измерений и может быть использовано, например, при контроле колес подвижного железнодорожного состава, железнодорожных рельсов, строительных металлоконструкций. Сущность: базирующее устройство установлено на гребне обода колеса роликами. Дополнительный ролик упирается в галтель колеса 8. Консоль с датчиками (феррозондами) размещается роликами на контролируемой поверхности колеса. Датчики фиксируются относительно контролируемой поверхности за счет силового замыкания подпружиненным фиксатором. Дефектоскоп перемещается, захватывая зоны наиболее вероятного расположения дефектов металла. При коммутации каждого из феррозондов возникает сигнал на измерительном устройстве в местах, где имеются напряжения металла и различного рода несплошности. Технический результат: строгая фиксация датчиков относительно контролируемой поверхности, возможность настройки на другие поверхности, лежащие в других плоскостях. 4 з.п. ф-лы, 2 ил.

| СКАНИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС РАЗНЫХ РАЗМЕРОВ | 2002 |

|

RU2230314C1 |

| Каретка к дефектоскопу | 1976 |

|

SU720352A1 |

| US 5864065 A, 26.01.1999. | |||

Авторы

Даты

2008-01-20—Публикация

2006-07-31—Подача