Изобретение относится к средствам и методам неразрушающего контроля, а именно к конструкциям устройств для ориентации и сканирования, и может быть использовано для контроля железнодорожных колес разных размеров.

Известно устройство для контроля железнодорожных колес, которое содержит опорную плиту, жестко скрепленные с ней последовательно установленные кронштейны, направляющие, расположенные вдоль плиты и укрепленные в кронштейнах, каретки с искателями, установленные вдоль направляющих с возможностью перемещения по ним, число которых равно числу зон контроля, реверсивный электропривод для перемещения кареток, расположенный на опорной плите, и электрическую схему управления электроприводом, имеющую выключатели, ограничивающие перемещение кареток [1].

Недостатками известной конструкции являются:

- низкая производительность контроля из-за длительного времени переналадки устройства при переходе от колес одного размера к другим;

- низкая точность контроля по причине сканирования всех элементов колеса с одной скоростью;

- низкая надежность контроля из-за ложных срабатываний устройства при несоосности установки колеса на поворотной платформе и наличия допусков на размеры колеса;

- контроль дефектов обода колеса ведется только в осевом направлении, что не соответствует требованиям международных стандартов.

Наиболее близким по сущности к заявляемому техническому решению является сканирующее устройство для контроля однотипных колес разных размеров, содержащее опорную плиту, жестко скрепленные с ней последовательно установленные кронштейны, направляющие, установленные вдоль плиты и укрепленные в кронштейнах, каретки с искателями, установленные вдоль направляющих с возможностью перемещения по ним, число которых равно числу зон контроля, реверсивный электропривод для перемещения кареток, расположенный на опорной плите, электрическую схему управления электроприводом, имеющую концевые выключатели, ограничивающие перемещение кареток, винты, закрепленные с возможностью вращения в кронштейнах, и проходящие между направляющими, муфты для соединения винтов с электроприводом и между собой, установленные на направляющих, подпружиненные в направлении перемещения кареток, и размещенные между одним из кронштейнов и одной из кареток упоры с регулировочными гайками и плавающие гайки, связывающие крайние каретки с винтами [2].

К недостаткам работы устройства, выбранного в качестве прототипа, относятся:

- низкая производительность контроля из-за длительного времени переналадки устройства при переходе от колес одного размера к колесам другого размера;

- низкая точность контроля по причине сканирования всех элементов колеса с двумя скоростями;

- низкая надежность контроля из-за ложных срабатываний устройства при несоосности установки колеса на поворотной платформе и наличия допусков на размеры колеса;

- контроль дефектов обода колеса ведется только в осевом направлении, что не соответствует требованиям международных стандартов.

Целью заявляемого технического решения является создание сканирующего устройства, повышающего производительность контроля железнодорожных колес всех размеров с повышенной точностью и надежностью, обеспечивающего контроль сплошности обода колеса как в осевом, так и в радиальном направлении.

Для достижения указанного технического результата сканирующее устройство, содержащее опорную плиту, кронштейны, направляющие, укрепленные в кронштейнах, каретки с искателями установленные вдоль направляющих с возможностью перемещения по ним, число которых равно числу зон контроля, винты, закрепленные в кронштейнах с возможностью свободного вращения и проходящие между направляющими, плавающие гайки, связывающие каретки с винтами, электрическую схему управления электроприводами, имеющую концевые выключатели, ограничивающие перемещение кареток, снабжено копирующими роликами, закрепленными на кронштейнах и подпружиненными в направлении осевого и радиального смещения контролируемого колеса, пневмоцилиндрами для перемещения копирующих роликов, установленными на опорной плите, и раздельными реверсивными электроприводами для перемещения кареток с различными скоростями, укрепленными на кронштейнах.

Отличительными признаками заявляемого сканирующего устройства от указанного выше прототипа является наличие копирующих роликов, подпружиненных в направлении осевого и радиального смещения контролируемого колеса, перемещаемых пневмоцилиндрами, и выполнение реверсивного электропривода раздельным.

Благодаря наличию этих признаков при работе сканирующего устройства в условиях осевого и радиального смещения контролируемого колеса при несоосности его установки на поворотной платформе и наличия допусков на размеры колес, а также при переходе от контроля колес одного размера к контролю колес другого размера происходит постоянный контакт копирующих роликов с ободом и ступицей исследуемого колеса за счет действия возвратных пружин, обеспечивающий постоянную фиксированную ориентацию датчиков-искателей относительно зон контроля, что повышает надежность контроля.

Выполнение реверсивных электроприводов раздельными позволяет проводить сканирование элементов колеса с различными скоростями, что повышает чувствительность контроля.

Наличие пневмоцилиндров, управляющих перемещением копирующих роликов, позволяет практически мгновенно переходить от контроля колес одного размера к контролю колес другого размера без переналадки устройства, что повышает производительность труда и пропускную способность установки.

Конструктивная особенность выполнения опорной плиты и ориентации относительно нее направляющих с расположенными на ней каретками с искателями позволяет осуществлять контроль сплошности обода колеса как в осевом, так и в радиальном направлении, что полностью соответствует требованиям международных стандартов качества железнодорожных колес.

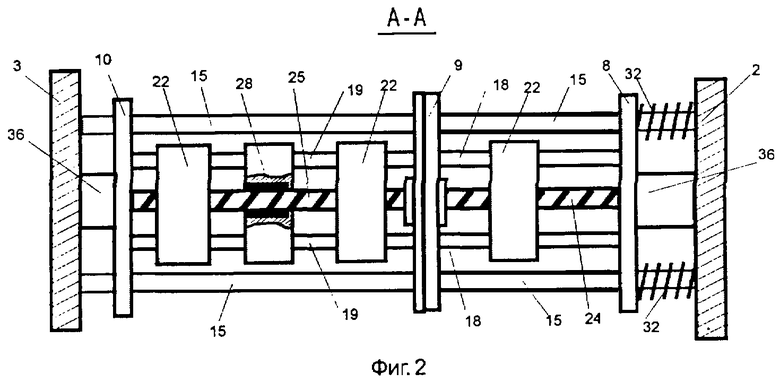

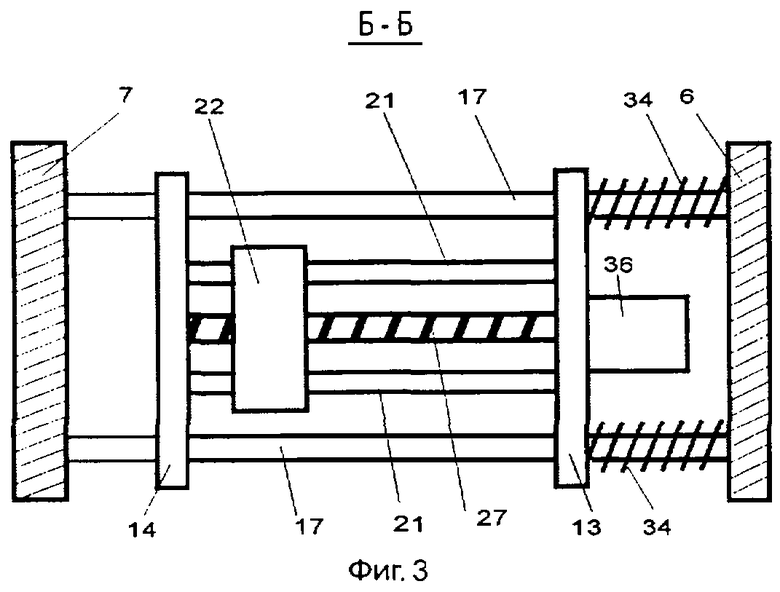

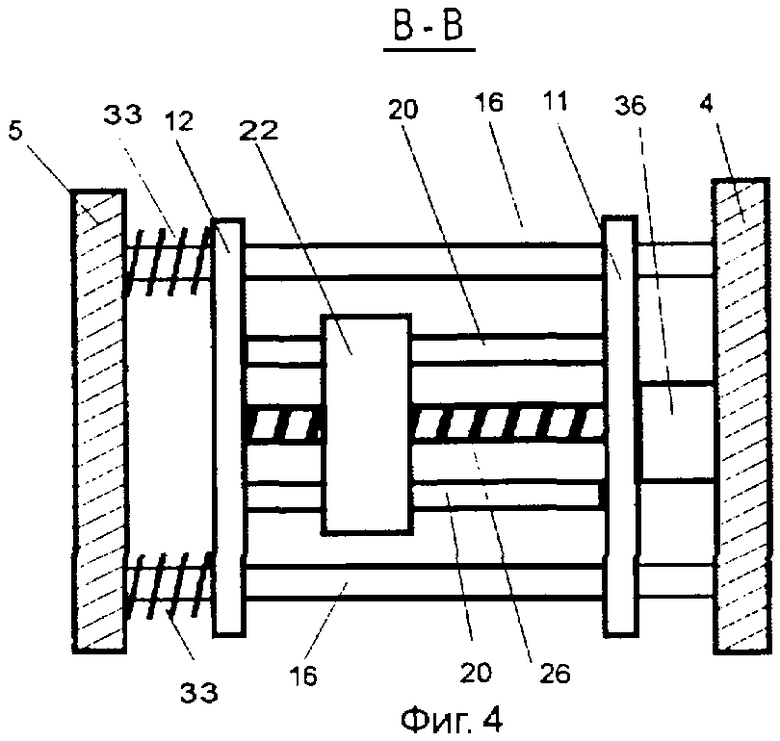

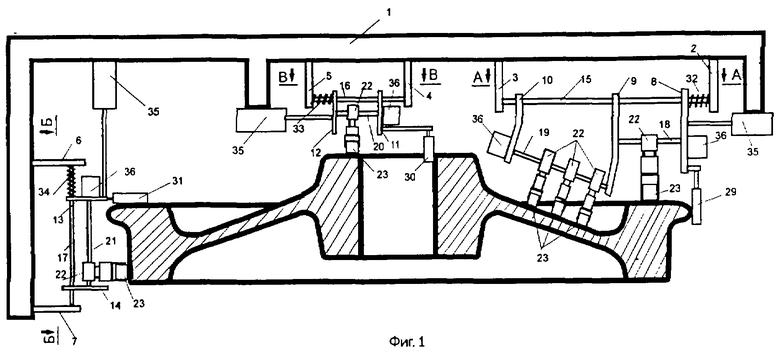

Заявляемое сканирующее устройство иллюстрируется чертежами на фиг. 1-4. На фиг. 1 показан общий вид устройства. На фиг. 2 показан разрез А-А узла, контролирующего сплошность диска и обода колеса в осевом направлении. На фиг. 3 - разрез Б-Б узла, контролирующего сплошность обода колеса в радиальном направлении. На фиг. 4 - разрез В-В узла, контролирующего сплошность ступицы колеса.

Устройство содержит опорную плиту 1, жестко скрепленные, последовательно установленные кронштейны 2, 3, 4, 5, 6 и 7. Вдоль плиты расположены направляющие 15, зaкpeпленные в кронштейнах 2 и 3, направляющие 16, закрепленные в кронштейнах 4 и 5, направляющие 17, закрепленные в кронштейнах 6 и 7. На направляющих 15 закреплены с возможностью перемещения вдоль них кронштейны 8, 9 и 10. На направляющих 16 закреплены с возможностью перемещения вдоль них кронштейны 11 и 12, а на направляющих 17 - кронштейны 13 и 14. В кронштейнах 8 и 9 закреплены направляющие 18, в кронштейнах 9 и 10 закреплены направляющие 19, в кронштейнах 11 и 12 - направляющие 20, а в кронштейнах 13 и 14 - направляющие 21.

На направляющих 18, 19, 20 и 21 установлены с возможностью перемещения вдоль них каретки 22 с искателями 23. В кронштейнах 8 и 9 с возможностью свободного вращения закреплен винт 24, в кронштейнах 9 и 10 - винт 25, в кронштейнах 11 и 12 винт 26, в кронштейнах 13 и 14 - винт 27. Плавающие гайки 28 связывают соответственно каретки 22 с винтами 24, 25, 26 и 27. Кронштейн 8 связан с копирующим роликом 29, кронштейн 11 с копирующим роликом 30, а кронштейн 13 с копирующим роликом 31.

Между кронштейнами 2 и 8 на направляющих 15 установлены возвратные пружины 32, между кронштейнами 5 и 12 на направляющих 16 - возвратные пружины 33, а между кронштейнами 6 и 13 на направляющих 17 - пружины 34. Для перемещения кронштейнов 8, 9 и 10 вдоль направляющих 15, кронштейнов 11 и 12 вдоль направляющих 16, кронштейнов 13 и 14 вдоль направляющих 17 на плите 1 установлены пневмоцилиндры 35. Для перемещения кареток 22 служат реверсивные электроприводы 36, размещенные на кронштейнах 8, 10, 11 и 13 соответственно.

Сканирующее устройство работает следующим образом. В исходном состоянии узлы контроля железнодорожного колеса с помощью пневмоцилиндров 35 установлены в положение, когда копирующие ролики 29, 30 и 31 расположены в стороне от обода и ступицы колеса, при этом возвратные пружины 32, 33 и 34 сжаты. После установки устройства на позицию контроля снизу подается испытуемое колесо. Пневмоцилиндры 35 отключаются, приводя с помощью возвратных пружин 32, 33 и 34 копирующие ролики 29 и 31 в постоянное соприкосновение с ободом, а ролик 30 - со ступицей колеса. Датчики-искатели 23 строго ориентируются при этом на соответствующие зоны контроля. Колесо приводится во вращение, а искатели 23 перемещаются вместе с каретками 22 c помощью винтов 24, 25, 26 и 27 от раздельных электроприводов, 36. По завершении контроля копирующие ролики 29, 30 и 31 устанавливаются в исходное положение.

Заявляемое сканирующее устройство изготовлено на Выксунском металлургическом заводе и смонтировано в потоке технологической линии контроля качества железнодорожных колес. Устройство испытано при ультразвуковом контроле колес ⊘957 и 1063 мм.

Условия эксплуатации установки свидетельствуют о повышении надежности, точности и достоверности контроля за счет возможности выбора раздельных параметров сканирования для различных искателей, снижения перебраковки колес за счет фиксированного перемещения искателей относительно границ контролируемых объектов, полное соответствие метода контроля требованиям международных стандартов.

Источники информации

1. Рети П. Неразрушающие методы контроля метеллов. М.: Машиностроение, 1972, с.159-160.

2. А.с. № 572703, МКИ 5 G 01 N 29/26, 1977, БИ 34.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сканирующее устройство для контроля однотипных изделий разных размеров | 1973 |

|

SU572703A1 |

| МЕХАНИЗМ УСТАНОВКИ ДАТЧИКОВ ДЛЯ СКАНИРУЮЩЕГО УСТРОЙСТВА ДЕФЕКТОСКОПИИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2186367C1 |

| Устройство для ультразвукового контроля сварных швов изделий | 1982 |

|

SU1097934A1 |

| Сканирующее устройство для ультразвукового контроля сварных швов изделий | 1982 |

|

SU1128161A1 |

| Установка для дефектоскопического сканирования | 2022 |

|

RU2782309C1 |

| УСТРОЙСТВО МАНЕВРОВОЕ | 2007 |

|

RU2357885C1 |

| Устройство для ультразвукового контроля изделий | 1990 |

|

SU1781598A1 |

| Устройство для неразрушающего контроля изделий | 1986 |

|

SU1388787A1 |

| Автоматическое загрузочное устройство | 1984 |

|

SU1220783A1 |

| Устройство для ультразвукового контроля сварных швов труб | 1982 |

|

SU1096567A1 |

Изобретение относится к средствам и методам неразрушающего контроля, а именно к конструкции устройств для ориентации и сканирования, и может быть использовано для контроля железнодорожных колес разных размеров. Устройство содержит опорную плиту, кронштейны, направляющие, каретки с искателями, винты, плавающие гайки, электрическую схему управления электроприводами, копирующие ролики, подпружиненные в направлении смещения контролируемого колеса, пневмоцилиндры, перемещающие копирующие ролики, и раздельные реверсивные электроприводы. Технический результат заключается в повышении производительности, точности и надежности контроля железнодорожных колес различных диаметров, как в осевом, так и в радиальном направлении. 4 ил.

Сканирующее устройство для контроля железнодорожных колес разных размеров, содержащее опорную плиту, кронштейны, направляющие, укрепленные на кронштейнах, каретки с искателями, установленные вдоль направляющих с возможностью перемещения по ним, число которых равно числу зон контроля, винты, закрепленные между направляющими с возможностью свободного вращения в кронштейнах и проходящие между направляющими, плавающие гайки, связывающие каретки с винтами, электрическую схему управления электроприводами, имеющую концевые выключатели, ограничивающие перемещение кареток, отличающееся тем, что оно снабжено копирующими роликами, закрепленными на кронштейнах и подпружиненными в направлении осевого и радиального смещений контролируемого колеса, пневмоцилиндрами для перемещения копирующих роликов, установленными на опорной плите и связанными с копирующими роликами кронштейнами, и раздельными реверсивными электроприводами для перемещения кареток с различными скоростями, укрепленными на кронштейнах.

| Сканирующее устройство для контроля однотипных изделий разных размеров | 1973 |

|

SU572703A1 |

| РЕТИ П | |||

| Неразрушающие методы контроля металлов | |||

| - М.: Машиностроение, 1972, с.159-160 | |||

| УСТРОЙСТВО ДЛЯ ДИСТАНЦИОННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТРУБ | 1987 |

|

SU1445396A1 |

| УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ ШВОВ ТРУБ | 1991 |

|

RU2008666C1 |

| US 3746972 А, 17.07.1973. | |||

Авторы

Даты

2004-06-10—Публикация

2002-10-17—Подача