Изобретение относится к экструзионной установке с несколькими приводными агрегатами, скорости которых синхронизированы, а также к способу синхронизации приводных агрегатов.

Экструзионные установки служат для непрерывного профильного прессования термопластов. Для этого термопластичное сырье в виде гранулята или порошка подается посредством дозирующего устройства в шнековый транспортер, в котором материал гомогенизируется и термически пластифицируется. Пластифицированный материал выдавливается шнеком через формовочный инструмент, и полученный профиль отводится разгрузочным устройством через охлаждающие устройства. Этот способ пригоден для изготовления профильных планок, труб, пластин и тому подобного. Агрегаты экструзионной установки, которая может состоять из нескольких экструзионных узлов, чаще всего управляются централизованным образом.

Для сохранения постоянного качества продукции, при регулировке скорости экструзионных установок, важно, чтобы скорости всех приводных агрегатов, например пластифицирующего шнека, дозирующего устройства и разгрузочного устройства, регулировались синхронно. В известных способах синхронизации изменение скорости одного агрегата переносится относительным образом на другие агрегаты. Однако при частых регулировках скорости этот способ приводит ввиду неточностей численных вычислительных операций к расхождениям скоростей приводов. В других способах синхронизация может осуществляться, только начиная с определенной минимальной скорости, так как в противном случае это может привести к неточному расчету коэффициентов связи между отдельными приводными агрегатами. Поэтому синхронизация не может быть постоянно действующей, если время от времени скорость снижается ниже минимального значения скорости, и к тому же должна активироваться вручную.

В DE 19859348 А1 описан способ управления и регулирования для экструзионной установки, а также соответствующая экструзионная установка. Экструзионная установка содержит электродвигатели, которые посредством преобразователей частоты могут управляться таким образом, что скорости перемещения лент разгрузочных цепных транспортеров по существу одинаковы.

Из DE 19651427 А1 известен способ синхронного по положению или углу управления сцепленными приводными системами, а также устройство для осуществления способа. Отдельные приводы при этом объединены в группы приводов и управляются посредством тактовых сигналов в форме инкрементных командных сигналов или кодированных командных сигналов.

В основе изобретения лежит задача создания способа синхронизации приводных агрегатов и экструзионной установки с синхронизированными приводными агрегатами, которые обеспечивают возможность длительной синхронизации во всем диапазоне скоростей.

Решение этой задачи обеспечивается способом согласно пункту 1 формулы изобретения и экструзионной установкой согласно пункту 6 формулы изобретения. Другие пункты формулы изобретения относятся к предпочтительным вариантам осуществления изобретения.

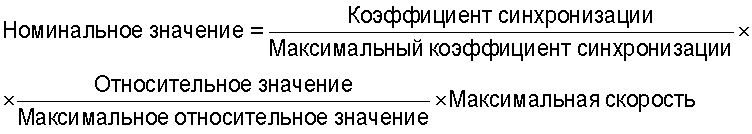

В соответствии с изобретением номинальное значение скорости приводного агрегата получают из произведения максимальной скорости агрегата, зависящего от агрегата относительного значения и одинакового для всех агрегатов коэффициента синхронизации.

Номинальное значение=Коэффициент синхронизации× Относительное значение × Максимальная скорость

Посредством относительного значения устанавливаются относительные скорости отдельных приводных агрегатов по отношению друг к другу. При синхронных изменениях скорости коэффициент синхронизации изменяется, в то время как относительные значения остаются одинаковыми, так что посредством изменения коэффициента синхронизации от 0 до максимального значения скорость агрегатов может регулироваться от состояния покоя до максимальной скорости. Для изменения отношений скоростей между отдельными агрегатами регулируются одно или более относительных значений. Синхронизация возможна в любой точке производственного процесса.

Предпочтительные варианты осуществления изобретения поясняются со ссылками на чертежи.

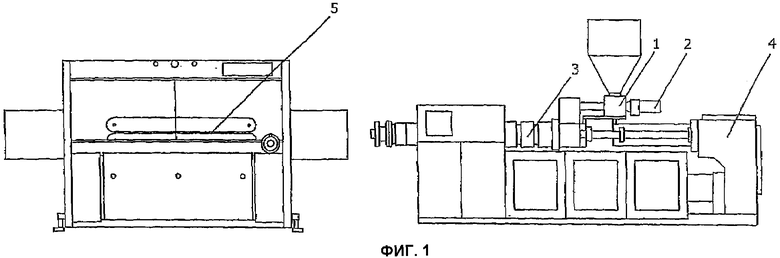

На фиг.1 показана экструзионная установка, и

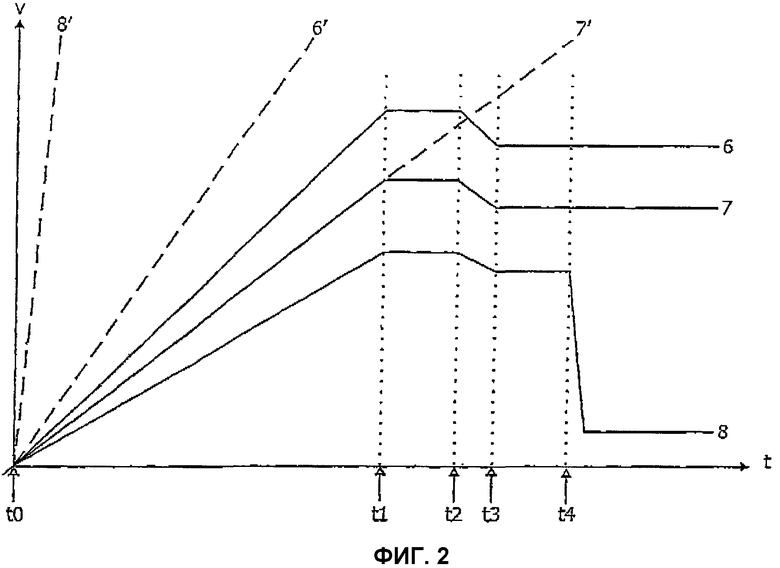

На фиг.2 показана v-t-диаграмма со скоростями различных агрегатов в зависимости от времени.

На фиг.1 показана сама по себе известная конструкция экструзионной установки с дозирующим устройством 1, приводным агрегатом 2 этого устройства, экструзирующим шнеком 3, приводным агрегатом 4 шнека, разгрузочным конвейером 5 и приводным агрегатом разгрузочного конвейера (не показан).

На фиг.2 показаны скорости приводных агрегатов в зависимости от времени. При этом кривая 6 представляет скорость дозирующего устройства 1, кривая 7 - скорость шнека 3, и кривая 8 - скорость разгрузочного конвейера 5. В момент t0 времени установка запускается. В этот момент времени коэффициент синхронизации установлен на 0, так что скорости всех агрегатов равны 0. Пусть желательные номинальные значения скоростей приводных агрегатов представляют собой значения, находящиеся во временном интервале от t1 до t2. Чтобы достичь этих желательных скоростей, в этом временном интервале от момента запуска процесса производства (t0) выходные значения отдельных приводных агрегатов непрерывно повышаются, пока к моменту t1 времени не будут достигнуты желательные номинальные значения. Для этого коэффициент синхронизации непрерывно повышается, начиная от 0, пока не будет достигнуто желательное номинальное значение. Так как приводные агрегаты обычно допускают различные максимальные изменения скорости, которые показаны на фиг. 2 штриховыми прямыми 6', 7' и 8' для дозирующего устройства 1, шнека 3 и разгрузочного конвейера 5, в качестве скорости изменения применяется максимальная скорость изменения самого инерционного агрегата, в показанном случае - шнека 3.

К моменту t1 времени достигнута желательная номинальная скорость, которая поддерживается до момента t2 времени. В момент t2 времени происходит синхронная регулировка скорости, после чего во временном интервале от t2 до t3 скорости приводных агрегатов синхронно снижаются, пока к моменту t3 времени не будут достигнуты желательные номинальные значения. И в этом случае при изменении скорости вновь руководствуется максимальной скоростью изменения самого инерционного агрегата, в этом случае - шнека 3. Во временном интервале от t3 до t4 скорости вновь поддерживаются постоянными, пока в момент t4 времени не произойдет несинхронная регулировка скорости приводного агрегата разгрузочного конвейера, после чего его скорость снижается до тех пор, пока не будет достигнуто новое номинальное значение, в то время как скорости дозирующего устройства 1 и шнека 3 поддерживаются постоянными.

Эта несинхронная регулировка скорости осуществляется тем, что относительное значение приводного агрегата разгрузочного конвейера снижается, причем в этом случае скорость изменения выходного значения до достижения нового номинального значения определяется максимальной скоростью изменения отдельного агрегата, в данном случае разгрузочного конвейера 5.

Предпочтительным образом, наивысшее относительное значение нормируется по максимальному значению, которое не может быть превышено, за счет чего все другие агрегаты получают более низкое относительное значение. Тем самым достигается максимальная точность вычислений и, кроме того, исключается выбег относительного значения. Соответствующий агрегат обозначается как ведущий агрегат. Если коэффициент синхронизации устанавливается на максимальное значение, то ведущий агрегат достигает своей максимальной скорости, в то время как другие агрегаты с более низкими относительными значениями остаются ниже своих максимальных скоростей. Нормированная формула имеет вид:

Для синхронного изменения скорости пользователь задает новое номинальное значение для агрегата, из чего вычисляется новый коэффициент синхронизации, который затем применяется для всех агрегатов, так что для всех агрегатов получаются новые номинальные значения. При несинхронном отдельном изменении из желательного нового номинального значения вычисляется новое относительное значение, в то время как все другие значения сохраняются постоянными.

На практике способ может быть реализован с использованием известных датчиков скоростей и т.п. и программируемого узла регулирования и управления. Разумеется, описанный способ может применяться и в установках с другими или дополнительными агрегатами.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1992 |

|

RU2042523C1 |

| ВАКУУМНЫЙ НАСОС ВАКУУМНОЙ УПАКОВОЧНОЙ МАШИНЫ | 2011 |

|

RU2575511C2 |

| СПОСОБ РЕГИСТРАЦИИ ПОТОКА ПРОДУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2086931C1 |

| Способ управления дизель-генераторной установкой при включении асинхронного двигателя | 2020 |

|

RU2745149C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ СИНХРОННЫМ ДИЗЕЛЬ-ГЕНЕРАТОРОМ | 2011 |

|

RU2488708C2 |

| Устройство для контроля и учета работы добычного роторного экскаватора | 1983 |

|

SU1145089A1 |

| ПРИВОДНАЯ СИСТЕМА СКРЕБКОВОГО КОНВЕЙЕРА И СПОСОБ УПРАВЛЕНИЯ | 2020 |

|

RU2748543C1 |

| СПОСОБ АДАПТИВНОГО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ НАДДУВОЧНОГО ВОЗДУХА ДИЗЕЛЬ-ГЕНЕРАТОРА | 2018 |

|

RU2714022C2 |

| Спиральный конвейер с управляемым натяжным устройством | 2014 |

|

RU2644075C2 |

| Устройство для погрузки сыпучего материала в железнодорожные вагоны | 1976 |

|

SU659489A1 |

Изобретение относится к экструзионной установке с синхронизированными приводными агрегатами, а также к способу синхронизации приводов. Технический результат заключается в обеспечении возможности длительной синхронизации во всем диапазоне скоростей. Способ синхронизации заключается в том, что номинальное значение скорости привода получают из произведения максимальной скорости привода, зависящего от агрегата нормированного относительного значения и одинакового для всех агрегатов нормированного коэффициента синхронизации. Относительное значение определяет относительные скорости отдельных приводных агрегатов по отношению друг к другу; посредством изменения коэффициента синхронизации осуществляют синхронные изменения скорости. Это обеспечивает возможность длительной синхронизации во всем диапазоне скоростей. 2 н. и 8 з.п. ф-лы, 2 ил.

| US 5037252 А, 06.08.1991 | |||

| УСТРОЙСТВО для СИНХРОНИЗАЦИИ СКОРОСТЕЙ ДВИЖЕНИЯ НЕЗАВИСИМЫХ МЕХАНИЗМОВ | 0 |

|

SU320381A1 |

| ПЕЛЬМЕННЫЙ АВТОМАТ | 1995 |

|

RU2108039C1 |

| DE 19859348 А1, 06.07.2000. | |||

Авторы

Даты

2008-01-20—Публикация

2004-04-14—Подача