Изобретение относится к производству полимерных (например из вулканизованной резины) изделий типа оболочек с конусно-цилиндрическими горловинами или без горловин, в частности диафрагм гидрозащиты, предназначенных для комплектации погружных электродвигателей, применяемых в нефтедобыче (см. описание работы диафрагм в справочнике. Монтаж, обслуживание и ремонт скважинных электронасосов. С.А.Махмудов, М.С.Абузерли. М.: Недра, 1995 г.).

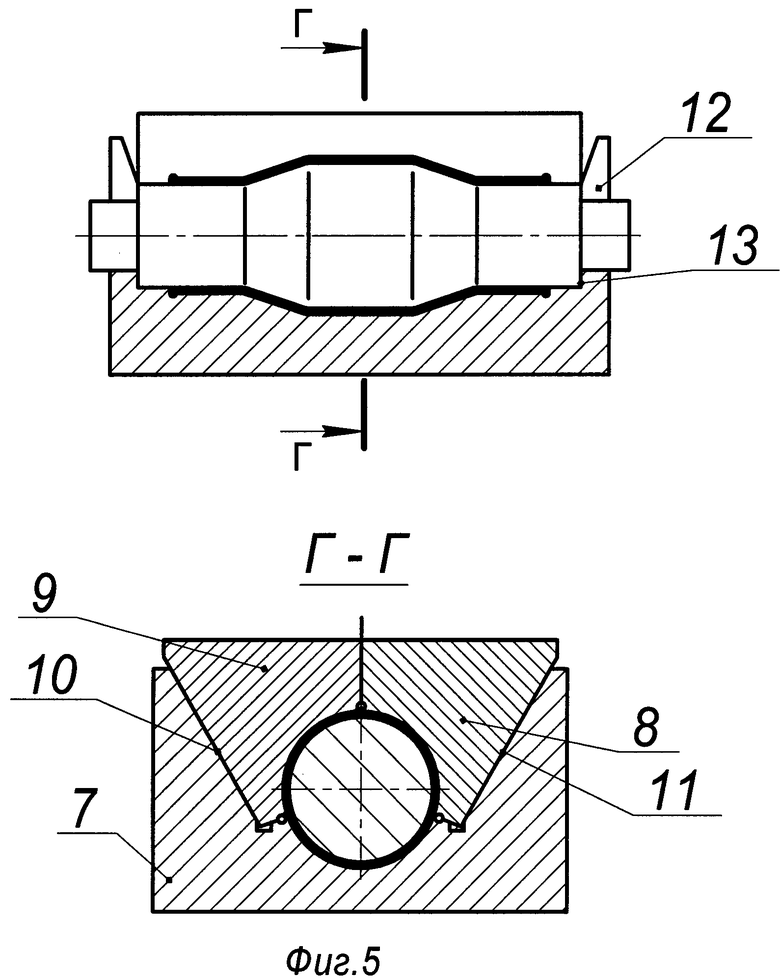

Известен способ изготовления изделий типа диафрагм в компрессионной двухплитной пресс-форме с разъемом вдоль оси изделия. Диафрагма выполнена в виде баллона цилиндрической формы, заканчивающегося с обеих сторон конусно-цилиндрическими горловинами, на концах которых выполнены буртики для удержания диафрагмы в посадочном месте при помощи хомутов. Причем диафрагма вдоль оси на цилиндрической и конической ее частях имеет два прилива в виде валиков, выполняемых по месту разъема плит компрессионной пресс-формы (Фиг.1 Вариант 1).

Недостатком существующих диафрагм является их недолговечность в результате их разрушения в местах стыковки верхней и нижней частей пресс-формы.

К условиям, определяющим малую наработку на «отказ», прежде всего, относится конструкция пресс-формы для изготовления диафрагм, которая определяет и способ изготовления этих изделий.

Процесс изготовления изделия в компрессионной пресс-форме показан на фиг.2, 3. На нижнюю плиту 1 укладывают заготовку из сырой резины 2, на которую кладут сердечник 3 и накрывают второй заготовкой 4. Затем при помощи верхней формующей плиты 5 усилием пресса производят опрессовку сырой резиновой смеси и вулканизацию изделия. На фиг.3 изображена пресс-форма в закрытом виде. В связи с тем, что при закрывании верхней полуформы краями А происходит смятие и стягивание заготовки в зазор даже при предварительной укладке заготовки 4 и ее прижатию к сердечнику 3 в виде равномерного слоя из сырой резины, как это показано на фиг.2 сечение Б-Б, приходится закладывать заготовки увеличенного объема. Это способствует тому, что в месте стыка заготовок по разъему плит пресс-формы происходит вытекание излишков резиновой смеси с различными скоростями и приводит в месте стыка заготовок к возникновению внутренних напряжений в структуре материала, способствующих уменьшению прочности изделия, ведущих к расслоению, что в свою очередь, приводит как к большому количеству брака при снятии изделия с сердечника, так и быстрому выходу изделия из строя во время работы. Уменьшение скоростей течения, значений напряжений сдвига и упорядочения структуры материала в месте стыка осуществляют при помощи образования приливов 6, гасящих скорости течения в месте стыка заготовок.

Известна конструкция и способ изготовления диафрагм с двумя приливами, заключающиеся в том, что опрессовку и вулканизацию изделия проводят в один прием. (Фиг.1 Вариант 1). (См. каталог продукции ООО «Техоснастка РТД», 2005 год.)

Известна конструкция и способ изготовления диафрагм с четырьмя продольными приливами, равнораспределенными по периметру изделия (Фиг.1 вариант 2), заключающиеся в том, что после первой опрессовки раскрывают пресс-форму и проворачивают сердечник с заготовкой на 90° и затем проводят окончательную опрессовку и вулканизацию изделия. (См. каталог продукции ООО «Техоснастка РТД» 2005 год.) Реализация этого способа и конструкции изделия обеспечила увеличение долговечности изделия в процессе эксплуатации, но не решила проблему в достаточной мере, т.к. устранение неравномерной опрессовки резины вокруг сердечника и расслоение потоков в зазоре, а также образовавшиеся напряжения внутри изделия этот способ изготовления и соответствующая ему конструкция не обеспечивают. Как показал анализ, разрушение диафрагм происходит как раз по валикам, в которых осуществлялся стык заготовок, или возле них при схлопывании диафрагм, когда из-за избыточного внутреннего давления в гидрозащите происходит резкий выброс масла.

Целью предлагаемого изобретения является получение диафрагм, устраняющих причины возникновения брака, как за счет конструкции пресс-формы, так и за счет способа изготовления самой диафрагмы.

Поставленная цель достигается тем, что на сердечник путем намотки перпендикулярно оси сердечника по его образующей накладывается полоса резиновой смеси, изготовленная путем каландрования или другим способом, обеспечивающим расположение молекул полимеров в заготовке в продольном направлении (Фиг.4).

В этом случае стенка диафрагмы будет работать в направлении ориентации молекул и будет иметь равномерные внутренние напряжения, что дает ей возможность складываться в процессе работы, не акцентируя перегиб стенки в месте стыка за счет того, что конструкция пресс-формы позволяет проводить равномерную одновременно-всестороннюю опрессовку резиновой смеси на формующем сердечнике без образования больших скоростей потоков из формующих полостей и внутренних напряжений в местах стыка потоков.

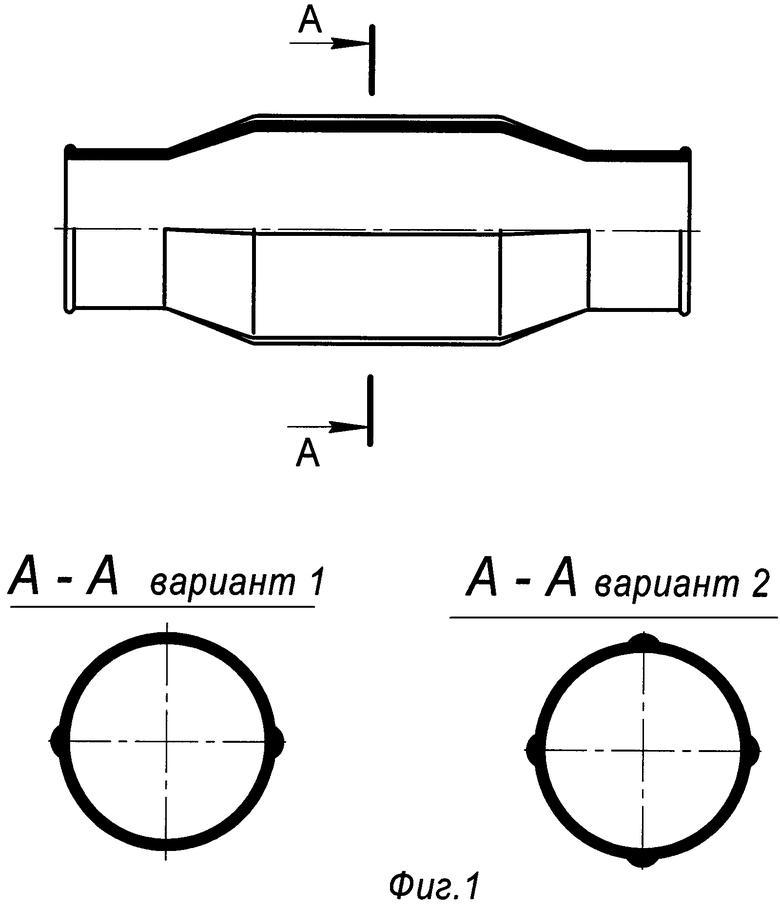

Сущность изобретения поясняется фигурой 5, где, как минимум, три части 7, 8, 9, формующие наружную цилиндрическую поверхность, позволяют проводить равномерную опрессовку «обкладки» сердечника, не допуская смятия и стягивания резиновой смеси в зазор краями формующей части. При этом происходит равномерная одновременно-всестороняя опрессовка резиновой смеси. Что позволяет изготавливать обкладку сердечника лишь с незначительным превышением объема заготовки. Что, в свою очередь, исключает образование больших скоростей потоков из формирующих полостей и их расслоения. А так как диафрагма в процессе работы подвергается радиальным нагрузкам, то расположение заготовки резиновой смеси с перпендикулярно или близко к этому ориентированными молекулами позволяет придать дополнительную прочность стенке диафрагмы в поперечном направлении.

На фиг.1 показан продольный и поперечный разрезы диафрагмы с двумя приливами (Фиг.1 Вариант 1) и четырьмя приливами (Фиг.1 Вариант 2). На фиг.2, 3 показана конструкция и принцип действия существующей компрессионной пресс-формы для изготовления диафрагм.

На фиг.4 показан сердечник, с намотанной на нем резиновой смесью в виде ленты.

На фиг.5, 6 показана предлагаемая конструкция пресс-формы, состоящая, как минимум из трех частей, формирующих наружную поверхность диафрагмы. Пресс-форма содержит нижнюю плиту 7, формующую часть наружной поверхности диафрагмы 2, и две части 8 и 9, формующие всю остальную наружную поверхность, входящие в скосы 10 и 11 нижней плиты 7, выполненные таким образом, что за счет соотношения их размеров и углов наклона осуществляется равномерная одновременно-всесторонняя опрессовка резиновой смеси вокруг сердечника 3 при закрытии формы верхней плитой пресса. При этом по торцам формы имеются специальные пазы 12, в которые входит сердечник и центрируется относительно продольной оси изделия, выполненные в ограничителях 13, устраняющих относительное продольное смещение частей 7, 8, 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ РЕЗИНОВЫХ ДИАФРАГМ С НАРУЖНЫМ БУРТИКОМ НА ГОРЛОВИНЕ | 2006 |

|

RU2317890C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ РЕЗИНОВЫХ ИЗДЕЛИЙ, НАПРИМЕР ДИАФРАГМ | 2004 |

|

RU2270095C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРА ВИНТОВОГО НАСОСА (ВАРИАНТЫ) | 2006 |

|

RU2316676C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОРНЫХ РЕЗИНОТКАНЕВЫХ РУКАВОВ | 2008 |

|

RU2376141C1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТОМЕРНОЙ ОБКЛАДКИ СТАТОРА ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2007 |

|

RU2348525C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2357860C2 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТОМЕРНОЙ ОБКЛАДКИ СТАТОРА ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2007 |

|

RU2367568C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВО-ФТОРОПЛАСТОВОГО КОМБИНИРОВАННОГО УПЛОТНЕНИЯ | 2005 |

|

RU2308372C2 |

| Пресс-форма для изготовления кольцевых резиновых изделий | 1980 |

|

SU897562A1 |

| СПОСОБ СОЕДИНЕНИЯ СИЛОВЫХ ЭЛЕКТРИЧЕСКИХ КАБЕЛЕЙ | 1993 |

|

RU2045799C1 |

Изобретение относится к производству полимерных (например, из вулканизованной резины) изделий типа цилиндрических оболочек с конусно-цилиндрическими горловинами или без горловин, в частности диафрагм гидрозащиты, предназначенных для комплектации погружных электродвигателей, применяемых в нефтедобыче. Техническим результатом изобретения является изготовление диафрагм с высокой надежностью за счет исключения разрушения в местах стыковки частей пресс-формы и значительно большим моторесурсом. Способ изготовления полимерных изделий типа цилиндрической оболочки, например диафрагмы гидрозащиты, заключается в том, что на сердечник путем намотки перпендикулярно оси сердечника по его образующей накладывают полосу сырой резиновой смеси, изготовленную путем каландрования или другим способом, обеспечивающим расположение молекул полимеров в заготовке продольном ориентированными. Затем формуют и вулканизируют изделие в пресс-форме, обеспечивающей равномерную одновременно-всестороннюю опрессовку резиновой смеси, исключающую разность напряжений в местах стыка плит формы. Конструкция пресс-формы для изготовления полимерных изделий типа цилиндрических оболочек содержит не менее трех плит формующих наружные поверхности диафрагмы, сердечник для формования внутренней полости и направляющие элементы для плит и сердечника. Одна из плит имеет боковины с наклонными поверхностями на внутренней части, расположенными вдоль оси сердечника, которые служат направляющими для остальных плит пресс-формы, выполненных таким образом, что за счет соотношения размеров и углов наклона осуществляется равномерная одновременно-всесторонняя опрессовка резиновой смеси вокруг сердечника при закрытии формы. 2 н.п. ф-лы, 6 ил.

| Приспособление для увлажнения табака (махорки) в тюках | 1935 |

|

SU47587A1 |

| Приспособление для автоматического смазывания трамвайных рельсов на закруглениях | 1934 |

|

SU42138A1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ЗАЩИТЫ ПОГРУЖНОГО МАСЛОЗАПОЛНЕННОГО ЭЛЕКТРОДВИГАТЕЛЯ | 2001 |

|

RU2194349C1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| RU 2163245 C1, 20.02.2001 | |||

| БЕРНХАРДТ Э | |||

| ПЕРЕРАБОТКА ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | |||

| - М.: Государственное научно-техническое издательство химической литературы, 1962, с.396 | |||

| Устройство для изготовления резиновых оболочек | 1981 |

|

SU994288A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ РЕЗИНОВЫХ ИЗДЕЛИЙ, НАПРИМЕР ДИАФРАГМ | 2004 |

|

RU2270095C2 |

| Пресс-форма для изготовления резиновых диафрагм | 1983 |

|

SU1151467A1 |

| US 3773454 A, | |||

Авторы

Даты

2009-01-20—Публикация

2007-04-03—Подача