Изобретение относится к технологии машиностроения, а именно к технологическим средствам металлообработки, и может быть использовано для создания заданного профиля полости детали, в частности для снятия заусенцев на участках сопряжения отверстий в труднодоступных частях полости детали и дообработки малых отверстий.

Известно устройство (аналог) [Справочник по электрохимическим и электрофизическим методам обработки // Г.Л.Амитан, И.А.Байсупов, Ю.М.Барон и др.; Под общ. ред. В.А.Волосатова. - Л.: Машиностроение, Ленигр. отд-ие, 1988, с.185], состоящее из генератора импульсов, детали-заготовки, рабочей жидкости, электрода-инструмента (ЭИ). Известное устройство реализует электроэрозионный метод обработки полости детали. Недостатком известного устройства является технологический износ ЭИ.

Наиболее близким по технической сущности является устройство (прототип), реализующее электрохимический метод обработки, основанный на разрушении электрода-анода при создании заданного профиля полости детали [Справочник по электрохимическим и электрофизическим методам обработки // Г.Л.Амитан, И.А.Байсупов, Ю.М.Барон и др.; Под общ. ред. В.А.Волосатова. - Л.: Машиностроение, Ленигр. отд-ие, 1988, с.14-15]. Известное устройство содержит обрабатываемую деталь, исполняющую роль электрода-анода, электролит и ЭИ, являющийся электродом-катодом. Недостатками устройства является сложность обеспечения ориентации рабочей части ЭИ относительно профиля полости детали, а также сложность реализации процесса дообработки малых отверстий.

В предлагаемом устройстве для дообработки полости детали базой для ориентации рабочей части ЭИ служит необрабатываемая часть поверхности полости детали.

Техническим результатом заявленного изобретения является упрощение ориентации рабочей части электрода-инструмента относительно профиля полости детали и обеспечение возможности дообработки малых отверстий.

Технический результат достигается тем, что на корпусе установлены направляющие стержни, на которых подвижно, с ограничителями движения, установлена пластина с закрепленным на ней электродом-инстументом для размещения его в отверстии корпуса и ориентирующая его относительно профиля полости детали.

Обеспечение возможности дообработки малых отверстий достигают тем, что рабочую часть электрода-инструмента выполняют в форме тела вращения, например, в виде сегмента шара и размещают непосредственно на участке дообработки профиля полости детали.

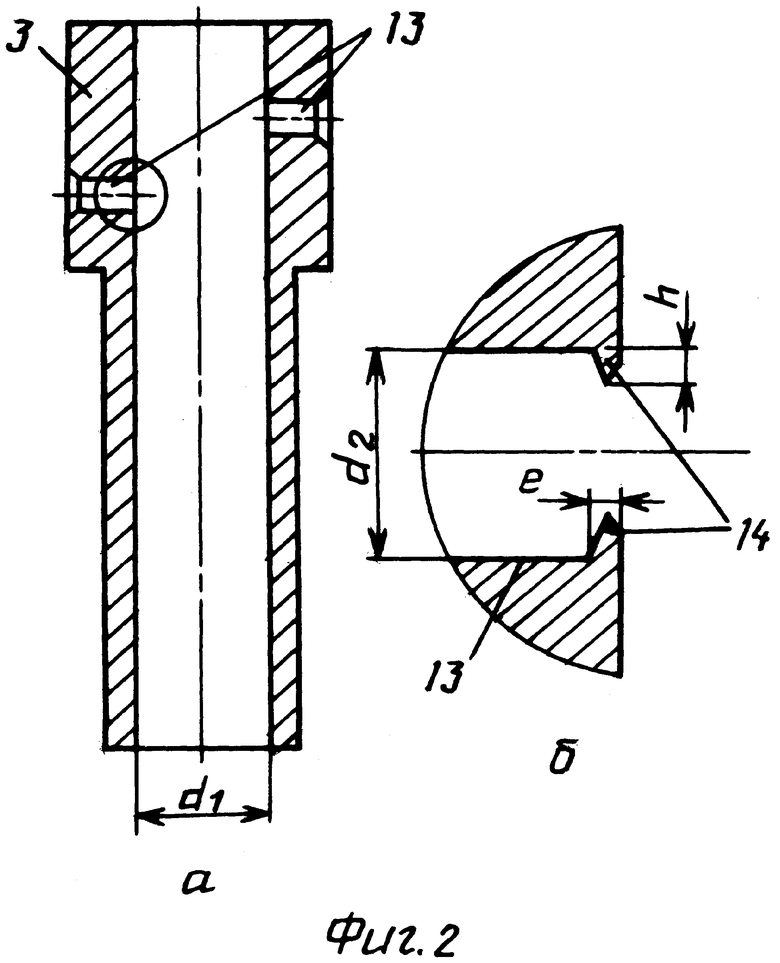

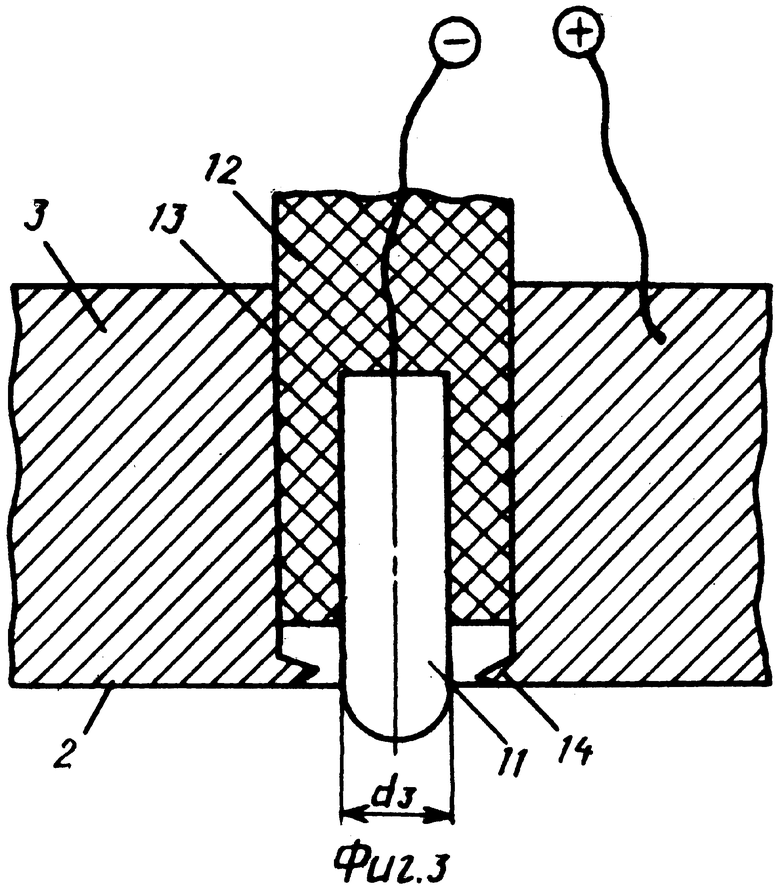

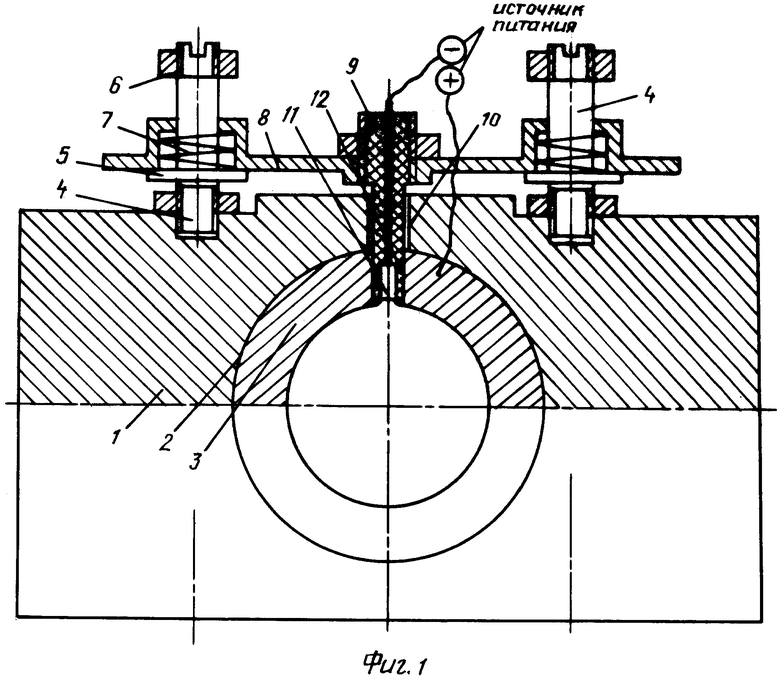

Предлагаемое изобретение поясняется чертежами, где на Фиг.1 представлен общий вид предлагаемого устройства, на Фиг.2 - деталь с полостью для дообработки, на Фиг.3 - размещение электрода-инструмента в полости детали.

Устройство (Фиг.1) содержит корпус 1 с отверстиями 2 для размещения обрабатываемой детали 3, выполняющей роль электрода-анода, и электролита (на фигуре не показан), соединенными с положительным полюсом источника питания, на корпусе 1 установлены направляющие стержни 4, вдоль которых подвижно, с ограничителями движения 5 и 6, установлена пластина 8, приводимая в движение посредством рычага 7, с закрепленным на ней электродом-инструментом 9 для размещения его в отверстии корпуса 10, и ориентируящая его относительно профиля полости детали, при этом рабочая часть 11 электрода-инструмента 9 имеет форму тела вращения и выполнена, например, в виде сегмента шара, а нерабочая часть электрода-инструмента 9 покрыта изоляцией 12 из упругого материала, например из фторопластовых композиций с толщиной стенок не менее 0,5 мм, соединяющей его с пластиной 8.

Деталь, полости которой подвергается дообработке, как правило, должна иметь форму тела вращения (для упрощения размещения в устройстве), размер отверстий (полостей) детали, подвергаемых дообработке, может иметь величину от долей миллиметра (например, сопловые отверстия распылителей дизельных форсунок), до нескольких миллиметров (например, отсечные отверстия втулки плунжера топливного насоса высокого давления дизельного двигателя). При обработке деталь должна быть погружена в электролит, циркулирующий в зоне обработки посредством насоса и очищаемый от образуемого в процессе обработки шлама фильтрующими элементами.

Работу устройства рассмотрим на примере дообработки отсечных отверстий, расположенных оппозитно на втулке плунжера топливного насоса высокого давления дизельного двигателя (Фиг.2), изготовленной из стали марки ШХ15, подвергшейся закалке. Завершающей операцией изготовления втулки плунжера служит операция хонингирования центрального отверстия диаметром d1=10-12 мм. При этом в процессе движений хона на линии сопряжения центрального отверстия и отсечных диаметром d2=3 мм в результате «натяга» снимаемый технологический слой металла образует заусенец, прочно связанный с корпусом втулки, твердость которого сопоставима с твердостью корпуса втулки. Исследование геометрической формы заусенца под микроскопом показало, что он представляет собой кольцевой выступ на внутренней поверхности отсечного отверстия с шириной кольца, не превышающей L=30 мкм. Кольцо имеет два характерных выступа по направлению движения хона, высота которых не превышала h=50 мкм. Как показала практика, наличие заусенца является причиной образования в процессе работы движения работы двигателя на плунжере продольной канавки, что ведет к нарушению регулировки топливного насоса высокого давления, снижению эколого-экономических и мощностных показателей двигателя.

Для устранения технологического недостатка был применен метод электрохимической обработки, в котором использовано явление растворения под действием электрического тока материала анода. В качестве электрода-катода (Фиг.3) использовался цилиндрический стержень 11 диаметром d3=1,3-1,7 мм.

Устройство работает следующим образом. При подаче питания происходит удаление слоя металла с обрабатываемой детали 3 на участках, наиболее близких к рабочей части 11 электрода-инструмента 9. Расположение профилированной рабочей части 11 электрода-инструмента 9 на границах сопряжения отверстия 2 и 13 позволяют осуществлять формообразование поверхности, в частности, для создания цилиндрического профиля отверстий 13 с удалением заусенца 14.

В результате проведенных экспериментов было установлено, что материал электрода-инструмента (медь, сталь, алюминий) существенного значения не имеет. Наиболее приемлемая концентрация раствора NaCl составила примерно 0,5 моль/литр. Время обработки при постоянном напряжении U=36 и плотности тока I=1,5-4 А/см2 находилось в пределах 10-15 с. Повышение напряжения приводит к уменьшению времени обработки, но чревато электоропробоем, что ведет к неравномерному снятию заусенцев на кромках и вырывам металла. Отверстие до и после обработки, сфотографированное с 35 кратным увеличением, приведено на фиг.4а, б.

Таким образом, предлагаемое устройство позволяет упростить ориентацию рабочей части электрода-инструмента относительно профиля полости детали и обеспечить возможность дообработки малых отверстий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОВОДКИ ФОРСУНОК | 1999 |

|

RU2162394C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ПРОВОЛОЧНЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 2011 |

|

RU2467842C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ПРОВОЛОЧНЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 2009 |

|

RU2423209C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ПРОВОЛОЧНЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 2009 |

|

RU2423208C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ПРОВОЛОЧНЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 2011 |

|

RU2467841C1 |

| Устройство для электрохимического формирования гидравлических карманов | 2022 |

|

RU2805021C2 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1997 |

|

RU2151033C1 |

| Устройство для электрохимического снятия заусенцев | 1981 |

|

SU973275A2 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЧЕРВЯКОВ | 2004 |

|

RU2264280C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2003 |

|

RU2243069C1 |

Изобретение относится к технологическим средствам металлообработки и может быть использовано для создания заданного профиля полости детали, для снятия заусенцев и закругления острых кромок на участках сопряжения отверстий в труднодоступных частях полости детали. Устройство позволяет упростить ориентацию рабочей части электрода-инструмента относительно оси профиля полости детали и провести дообработку малых отверстий. Устройство содержит корпус 1 с отверстием 2 для размещения детали 3 и электрод-инструмент 9, на корпусе 1 установлены направляющие стержни 4, на которых подвижно, с ограничителями движения 5, 6, установлена пластина 8 с закрепленным на ней электродом-инструментом 9 для размещения его в отверстии 10 корпуса 1 и ориентирующая его относительно профиля полости детали, рабочая часть 11 электрода-инструмента 9 имеет форму тела вращения и выполнена в виде сегмента шара, а нерабочая часть электрода-инструмента 9 покрыта электрической изоляцией 12 из упругого материала, контактирующая с пластиной 8. 4 ил.

Устройство для дообработки профиля полости детали, содержащее корпус 1 с отверстием 2 для размещения детали 3 и электрод-инструмент 9, отличающееся тем, что на корпусе 1 установлены направляющие стержни 4, на которых подвижно, с ограничителями движения 5, 6, установлена пластина 8 с закрепленным на ней электродом-инструментом 9 для размещения его в отверстии 10 корпуса 1 и ориентирующая его относительно профиля полости детали, при этом рабочая часть 11 электрода-инструмента 9 имеет форму тела вращения и выполнена в виде сегмента шара, а нерабочая часть электрода-инструмента 9 покрыта электрической изоляцией 12 из упругого материала, контактирующая с пластиной 8.

| RU 2000899 C1, 15.10.1993 | |||

| Электрод-инструмент для электрохимической обработки отверстий | 1975 |

|

SU576187A1 |

| JP 62112800 A, 23.05.1987 | |||

| JP 57051298 A, 26.03.1982 | |||

| Способ определения индивидуальной чувствительности к хирургическому лечению у больных вазоренальной гипертензией | 1985 |

|

SU1255930A1 |

Авторы

Даты

2008-02-20—Публикация

2005-12-08—Подача