Изобретение относится к технологии переработки содосульфатной смеси.

Известен способ переработки содосульфатной смеси (RU 2188794), выбранный в качестве прототипа, включающий операции по обработке осаждающим реагентом до рН 7,0-5,8 раствора содосульфатной смеси, предварительно нагретого до 60-95°С, при этом обработку раствора осуществляют в течение 15 мин, по окончании процесса обработки полученную суспензию выдерживают при температуре 85-108°С° в течение не менее 20 мин, далее отделяют осадок, полученный раствор упаривают и отделяют кристаллы сульфата натрия. Содосульфатную смесь перед обработкой растворяют в оборотном растворе.

Конечным продуктом, получаемым данным способом, является кристаллический сульфат натрия, отвечающий требованиям ГОСТ 21458-75.

Известный способ является периодическим, в него включены операции, связанные с продолжительностью осуществления процессов: обработки раствора содосульфатной смеси (в течение 15 мин) и выдержки полученной суспензии (в течение 20 мин).

В масштабах алюминиевого производства, осуществляемого на действующем оборудовании заводов, временные параметры существенно отражаются на режиме производства. Так, серная кислота вводится в количестве, необходимом для полной нейтрализации всего приготовленного объема содосульфатной смеси, процесс проводится периодически в одной емкости. Организация массового производства потребует установки оборудования больших размеров либо нескольких технологических линий, отрицательно влияющих на затраты, связанные с проведением способа.

Кроме того, упаривание раствора с последующим отделением кристаллов и циркуляцией оборотных растворов является весьма энергоемким процессом, влияющим на увеличение затрат на переработку содосульфатной смеси. Упаривание раствора осуществляется в выпарных аппаратах, где обогрев осуществляется паром, что отрицательно сказывается на экономичности процесса.

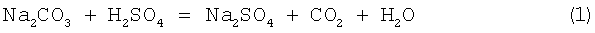

Следует отметить, что содосульфатная смесь содержит ˜80% сульфата натрия (Na2SO4) и ˜20% соды (карбоната натрия, Na2CO3). Водный раствор карбоната натрия, являясь солью сильного основания (NaOH) и слабой кислоты (Н2СО3), имеет сильную щелочную реакцию, чем и объясняется высокий показатель рН 11 раствора содосульфатной смеси. Нейтрализация раствора содосульфатной смеси серной кислотой происходит по реакции:

Реакция между раствором соды и серной кислотой протекает очень бурно, с разогревом и выделением большого количества углекислого газа (CO2), что при быстром смешивании реагентов в требуемых для полной нейтрализации количествах приводит к резкому вскипанию и сильному вспениванию реакционной массы за счет бурного выделения углекислого газа.

В прототипе во избежание вскипания и вспенивания при нейтрализации следует вводить серную кислоту в раствор содосульфатной смеси медленно при перемешивании, длящемся не менее 15 мин и при температурах до 95°С, т.е. ниже температуры кипения, равной 108°С.

При нейтрализации ниже температуры кипения раствора возможно частичное растворение CO2 в реакционной массе, а также неполная реакция, часть исходных компонентов могут остаться в непрореагированном состоянии, что приводит к вспениванию раствора при его дальнейшем упаривании, проводимом при температуре кипения. Ведение процесса при температуре ниже температуры кипения для обеспечения максимально полной нейтрализации также приводит к необходимости подачи серной кислоты в избытке для получения кислотности рН 5,8-7. Таким образом, избыточная подача серной кислоты характеризует известный способ как затратный.

Задача, на решение которой направлено заявляемое техническое решение, заключается в снижении затрат за счет упрощения способа; в обеспечении его технологичности за счет непрерывной подачи реагентов и исключения вспенивания реакционной массы. Перечисленные результаты достигаются при сохранении свойств конечного продукта, соответствующего ГОСТ 21458-75.

Поставленная задача решается тем, что в способе переработки содосульфатной смеси предварительно нагретый до температуры не ниже 93°С раствор содосульфатной смеси нейтрализуют в каскаде химических реакторов в несколько стадий с применением серной кислоты на каждой стадии, после нейтрализации при достигнутой температуре раствор подают в каскад емкостей для завершения нейтрализации и формирования осадка, при этом продолжительность пребывания нейтрализованного раствора в каскаде емкостей составляет не менее 20 мин, далее отделяют осадок путем фильтрации с последующей сушкой очищенного раствора в сушилке кипящего слоя при температуре в слое наполнителя, равной 100-120°С.

В заявляемом способе нейтрализацию целесообразно осуществлять, по меньшей мере, в две стадии.

Использование каскадов химических реакторов и емкостей обусловлено необходимостью обеспечения непрерывности процесса переработки содосульфатной смеси.

Нейтрализацию раствора содосульфатной смеси осуществляют путем введения серной кислоты в непрерывном динамическом режиме в каскад химических реакторов. Такой режим введения серной кислоты обеспечивает снижение кислотности в несколько стадий, определяемых количеством реакторов в каскаде, при этом число стадий не должно превышать число реакторов.

Целесообразно осуществлять нейтрализацию, как минимум, в две стадии, при этом оптимальным является осуществление нейтрализации в три стадии в каскаде трех реакторов, т.к. это решает следующие проблемы.

В первом реакторе происходит первая стадия нейтрализация, заключающаяся в частичной нейтрализации содосульфатной смеси от первоначального значения рН, равного 11, до значения рН, например, в пределах 9-10. Частичная нейтрализация происходит при подаче серной кислоты в небольшом количестве - примерно 1/3 от всего необходимого для полной нейтрализации количества.

Частично нейтрализованная реакционная масса самотеком из первого реактора непрерывно поступает во второй реактор, где происходит нейтрализация на второй стадии. При этом серная кислота подается в том же небольшом количестве, обеспечивающем дальнейшую частичную нейтрализацию, например, до значения рН 8-9. Реакционная масса, нейтрализованная до достигнутого значения кислотности на второй стадии, самотеком перетекает в третий реактор, где происходит завершающая стадия нейтрализации подаваемой серной кислотой, рН на выходе из последнего реактора доводится до оптимального значения, принятого для условий промышленности 7,1-8,0.

Ввиду того что серная кислота на каждой стадии нейтрализации подается в виде части от всего необходимого количества для полной нейтрализации, реакция в одном реакторе протекает не столь бурно и не приводит к вспениванию реакционной массы.

Таким образом, несколько стадий нейтрализации, осуществляемой в каскаде химических реакторов, предопределяет непрерывный режим подачи серной кислоты в оптимальном количестве, исключающем ее избыток и сдвиг рН в сторону кислой среды, а также позволяет избежать вспенивания раствора за счет бурного выделения углекислого газа (СО2) на каждой стадии. Данное обстоятельство позволяет вести процесс с большей скоростью и при более высоких температурах, вплоть до температуры кипения (108°С), что позволяет достичь полной нейтрализации соды и исключить параметр «время обработки». Более высокая температура, т.е выше 95°С, также позволяет избежать значительного растворения углекислого газа в реакционной массе и, соответственно, избежать вспенивания раствора при дальнейших стадиях его переработки. Известно, что с увеличением температуры повышается скорость химических реакций (В.А.Киреев. «Краткий курс физической химии», Госхимиздат, М., 1963, стр.465).

Известны способы, применяемые в химической и металлургической промышленности, содержащие признак «ступенчатая нейтрализация в каскаде реакторов», идентичный признаку заявляемого изобретения «нейтрализуют в несколько стадий». К ним относятся RU 2223249, RU 2174970. В известных способах ступенчатая нейтрализация в каскаде реакторов приводит к постепенному изменению кислотности раствора. Однако в заявляемом изобретении нейтрализация в несколько стадий проявляет дополнительное свойство, а именно: устраняет нежелательное вспенивание реакционной массы.

Для завершения нейтрализации раствор при достигнутой температуре 95-108°С подают в каскад химических аппаратов, применение которых дает преимущество, заключающееся в непрерывности осуществления способа в масштабах производства. При этом количество и объем емкостей рассчитывают исходя из продолжительности пребывания раствора в каскаде, составляющем не менее 20 мин, и значения температуры, не менее достигнутой при нейтрализации.

Указанные параметры времени и температуры дают возможность полностью удалить растворившийся при нейтрализации углекислый газ и, кроме того, позволяют формировать выпадающий из раствора осадок гидроокиси алюминия в легкофильтруемую хлопьевидную форму.

Так, в содосульфатной смеси в качестве примеси содержатся соединения алюминия: до 2% в пересчете на окись алюминия (Al2О3). В полученном нейтральном растворе, при достигнутом значении кислотности, соединения алюминия переходят в нерастворимую гидроокись алюминия Al(ОН)3, которая выпадает в осадок в виде крупных хлопьев, на поверхности которых адсорбируются остальные примеси: соединения кремния и железа. Это позволяет после нейтрализации очистить раствор от примесей путем фильтрации.

В условиях существующего алюминиевого производства оптимально подавать раствор в каскад, состоящий из пяти емкостей.

Операции заявляемого способа: нейтрализация, выдержка и фильтрация с получением очищенного раствора сульфата натрия - предопределяют получение конечного продукта с заданными свойствами, соответствующими ГОСТ 21458-75.

Последующей стадией способа является сушка очищенного раствора в сушилке кипящего слоя. Применение сушилки кипящего слоя позволяет исключить стадии упаривания, отделения кристаллов и их сушку, организацию возврата оборотных растворов в начало процесса, что приводит к упрощению способа.

Значение температуры кипящего слоя 100-120°С является оптимальным для получения готового продукта. При температуре ниже 100°С возможно получение т.н. «точки росы», когда водяные пары начинают конденсироваться и оседать на стенках аппарата (сушилки кипящего слоя), что приводит к налипанию на стенках материала и постепенной забивке и остановке сушилки. При температуре выше 120°С вследствие местных перегревов возможно сплавление высушиваемого материала в сушилке в крупные агломераты и резкое ухудшение работы сушилки.

Сушилка кипящего слоя дает другие преимущества, заключающиеся в том, что, во-первых, обогрев указанного аппарата осуществляется сравнительно дешевым природным газом, а не паром, как в выпарных аппаратах, применяемых в техническом решении прототипа (RU 2188794); во-вторых, сушка раствора в сушилке кипящего слоя с полным выносом высушенного материала позволяет получить более мелкодисперсный продукт, более однородный по размеру частиц.

Способ осуществляют следующим образом.

Сухая содосульфатная смесь в количестве 1000 кг с содержанием 75% (750 кг) сульфата натрия Na2SO4, 19% (190 кг) соды Na2CO3, 6% (60 кг) примесей в виде соединений алюминия, кремния и железа растворяется в воде до получения концентрации сульфата натрия 300-350 кг/м3. Указанная концентрация определяется тем, что при концентрациях ниже 300 кг/м3 раствор получается слишком слабый, что приводит к увеличению расхода газа при использовании сушилки кипящего слоя, при концентрациях выше 350 кг/м3 возможна кристаллизация сульфата натрия на ранних стадиях процесса, ухудшению его качества и возможным забивкам технологических трубопроводов и остановкам на их чистку.

Первоначальное значение рН 11. Полученный раствор разогревается до температуры 95°С и направляется в каскад трех реакторов, где в три стадии происходит нейтрализация серной кислотой H2SO4. При этом раствор за счет теплоты реакции на каждой стадии нейтрализации разогревается до 108°С. Нейтрализация проходит по вышеуказанной реакции (1). Из 190 кг соды по заданной реакции образуется 254 кг сульфата натрия. Суммарное количество сульфата натрия в растворе после нейтрализации составляет: 750+254=1004 кг.

После нейтрализации раствор из каскада реакторов поступает в каскад из пяти емкостей, представляющих собой цилиндрические баки с мешалками, теплоизолированные снаружи, оборудованные (при необходимости) системой подогрева раствора до требуемой температуры (95-108°С). Объем и количество баков выбирают исходя из условий конкретного производства и производительности схемы переработки содосульфатной смеси.

Сквозь каскад пяти баков за 20 мин проходит объем нейтрализованного раствора для завершения нейтрализации с формированием хлопьевидного осадка гидроокиси алюминия с примесями кремния и железа.

После отделения осадка фильтрацией очищенный раствор сульфата натрия поступает в сушилку кипящего слоя, представляющую собой вертикальный цилиндрический аппарат с центральным вводом теплоносителя в виде топочных газов, получаемых при сжигании природного газа в выносной топке. Топочные газы также являются и сжижающим агентом, в потоке которого происходит псевдокипение находящегося в сушилке инертного материала, например фарфоровых или стеклянных шариков, полиамидной крошки. Раствор распыляется сквозь форсунку на «кипящий» слой инертного материала, где за счет интенсивного теплообмена и перемешивания происходит быстрое удаление влаги. Высушенный материал - сульфат натрия измельчается за счет истирания при «кипении» и выносится из аппарата вместе с потоком теплоносителя. В дальнейшем продукт отделяется от газов в системе воздушных фильтров и направляется на упаковку. Испаренная влага вместе с отработанным теплоносителем, очищенным от пыли сульфата натрия, выбрасывается в атмосферу.

Технологические потери продукта при растворении, нейтрализации, сушке и упаковке составляют 3%. Выход готового продукта из 1000 кг содосульфатной смеси составит 1004×0,97=973 кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СОДОСУЛЬФАТНОЙ СМЕСИ | 2001 |

|

RU2188794C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СЕРНОКИСЛЫХ РАСТВОРОВ ТРАВЛЕНИЯ МЕТАЛЛОВ | 2020 |

|

RU2740063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ГИПСОСОДЕРЖАЩЕГО ШЛАМА | 2019 |

|

RU2703644C1 |

| СПОСОБ ПЕРЕРАБОТКИ СОДОСУЛЬФАТНОЙ СМЕСИ | 2007 |

|

RU2340556C1 |

| Способ переработки отработанных кислых растворов гальванических производств | 2018 |

|

RU2690328C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ | 2020 |

|

RU2745771C1 |

| Способ переработки шламов кислых шахтных вод | 2018 |

|

RU2690330C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗО- И МАРГАНЕЦСОДЕРЖАЩИХ ПИГМЕНТОВ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2020 |

|

RU2756464C1 |

| Способ очистки отходящих газов от хлора и оксида серы с получением вяжущих | 2019 |

|

RU2740015C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРНИСТО-ЩЕЛОЧНЫХ СТОЧНЫХ ВОД И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245849C1 |

Изобретение относится к технологии переработки содосульфатной смеси. Способ переработки содосульфатной смеси заключается в том, что предварительно нагретый до температуры не ниже 93°С раствор содосульфатной смеси нейтрализуют в каскаде химических реакторов в несколько стадий с применением серной кислоты на каждой стадии. После нейтрализации при достигнутой температуре раствор подают в каскад емкостей для завершения нейтрализации и формирования осадка, при этом продолжительность пребывания нейтрализованного раствора в каскаде емкостей составляет не менее 20 мин. Далее отделяют осадок путем фильтрации с последующей сушкой очищенного раствора в аппарате кипящего слоя при температуре в слое наполнителя, равной 100-120°С. Нейтрализацию целесообразно осуществлять, по меньшей мере, в две стадии. Изобретение позволяет снизить затраты за счет упрощения способа, обеспечить его технологичность за счет непрерывной подачи реагентов и исключения вспенивания реакционной массы при сохранении свойств конечного продукта. 1 з.п. ф-лы.

| СПОСОБ ПЕРЕРАБОТКИ СОДОСУЛЬФАТНОЙ СМЕСИ | 2001 |

|

RU2188794C1 |

| Способ переработки содо-сульфатнойСМЕСи | 1979 |

|

SU814866A1 |

| Способ выделения сульфата из алюминатных растворов | 1975 |

|

SU533549A1 |

| СПОСОБ ПЕРЕРАБОТКИ КАРБОНАТНЫХ РАСТВОРОВ | 2000 |

|

RU2169117C1 |

| Цифровой генератор псевдослучайного шума | 1984 |

|

SU1228237A1 |

| Приспособление для передачи сыпучего материала из одной транспортной трубы в другую, параллельно расположенную | 1929 |

|

SU15554A1 |

Авторы

Даты

2008-02-20—Публикация

2006-10-13—Подача