Изобретение относится к области гидрометаллургии тяжелых металлов и может быть использовано для извлечения соединений металлов с получением на их основе товарных продуктов при комплексной переработке отходов, содержащих железо, а именно шламов нейтрализации отработанных растворов травления металлов серной кислотой и аналогичных производств.

Известен способ переработки шлама гальванического производства, включающий смешение шлама из отвалов при измельчении методом механохимической активации с добавками в виде содержащих хлорид- или сульфат-ионы в соотношении хлорид- или сульфат-ионов к сумме металлов, содержащихся в шламе, не менее 1: 1 (Патент РФ на изобретение №22404270, Способ переработки шламов гальванических производств, МПК С22В 7/00, от 20.11.2010). Термическую обработку измельченной массы ведут при температуре 550-600°С. Выщелачивание полученного спека производят кислой сточной водой собственного гальванического производства при рН≤3 в несколько стадий. Извлечение тяжелых металлов из полученных растворов производят флотацией при рН 8-12.

Недостатками указанного решения являются низкая прочность получаемого вяжущего, применяемого для изготовления строительных материалов, а также использование дефицитных отходов.

Наиболее близким по технической сущности и достигаемому эффекту предлагаемому является способ переработки гипсодержащего шлама путем обработки его серной кислотой в интервале рН 2-7, обезвоживание дигидрата сульфата кальция. Обработке подвергают гипсосодержащий шлам в три стадии (Патент РФ на изобретение №2703644, Способ получения гипсового вяжущего из гипсосодержащего шлама, МПК C01F 11/46, от 21.10.2019). На первой стадии гипсосодержащий шлам подвергают обработке в реакторе гидролизной серной кислотой 75%-ной концентрации при температуре 70-80°С до рН, равного 7,0-8,0 с получением суспензии гипса, после чего ее направляют на вторую стадию в быстроходный двухвалковый смеситель. На второй стадии в реакторе подвергают нейтрализации отработанный солянокислый шлам доломитовой пылью уноса, взятой с избытком 1,1, при температуре 80-90°С до рН, равного 7,0-8,0 с получением хлорида магния и гидроксидов железа, которые смешивают с суспензией гипса в быстроходном двухвалковом смесителе. После этого смесь передают на третью стадию в комбинированную сушилку «кипящего слоя», в которой при температуре 150-320°С смесь сушат и одновременно измельчают до размера частиц 10-15 мкм в течение 25-30 мин с получением высокой прочности гипсового вяжущего с примесью бишофита и железооксидных пигментов различного цвета.

Недостатками данного способа являются сложность способа ввиду осуществляемой в нем схемы переработки шлама, а также применение в нем дефицитной гидролизной серной кислоты.

Выделенный гипсосодержащий шлам, как и природный гипс, имеют низкую прочность (2-16 МПа) и ее в промышленных условиях повышают тепловой обработкой в автоклаве в среде насыщенного пара при давлении 0,15-0,3 МПа. Исследованием также показано, что вместо автоклава возможно использовать в качестве тепловой среды водные растворы некоторых солей, как например, хлорида магния или извести (СаО). Указанные добавки активизируют химическое взаимодействие гипса с водой, ускоряют процессы твердения, повышают предел прочности изделий на сжатие на 10-20 МПа (Волженский А.В., Буров Ю.С., Колокольников B.C., Минеральные вяжущие вещества, М.: Стройиздат, 1979 г., с. 358).

Технической проблемой в настоящее время является трудность разработки безотходной переработки гипсосодержащего шлама, получаемого нейтрализацией отработанного раствора травления металлов с получением товарных продуктов.

Техническим результатом предлагаемого решения является упрощение способа, снижение дефицитности применяемых для переработки отходов и повышение прочности получаемого вяжущего.

Поставленный технический результат достигается тем, что в способе получения гипсового вяжущего из отходов металлургических производств, включающем обработку гипсосодержащего шлама в реакторе с кислотой, нейтрализацию шлама в реакторе с доломитовой пылью уноса, после чего смесь измельчают и сушат в сушилке кипящего слоя с получением гипсового вяжущего, согласно предлагаемому решению, отходы металлургических производств используют в виде гипсосодержащего шлама, абгазовой соляной кислоты и доломитовой пыли уноса при их соотношении, мас. %:

обработку гипсосодержащего шлама в реакторе ведут абгазовой соляной кислотой с получением суспензии, содержащей хлорид железа и гипс, после чего полученную суспензию разделяют на шлам, содержащий гипс и 20-25% хлорида железа, и жидкий коагулянт в виде раствора хлорида железа, нейтрализацию полученного шлама в реакторе с доломитовой пылью уноса до достижения рН 7,5-8,0 с образованием смеси, содержащей хлориды магния и кальция с примесью оксида железа, затем в двухвалковом смесителе полученную смесь сначала охлаждают до температуры ниже 116,9°С для образования кристаллогидрата хлорида магния, после чего охлаждают ниже 30,2°С для образования хлорида кальция с получением суспензии, содержащей кристаллогидраты хлорида магния и хлорида кальция, затем полученную суспензию измельчают до размера 4-5 мм и сушат при температуре 110-120°С в течение 15-20 мин в комбинированной сушилке кипящего слоя с получением гипсового вяжущего, содержащего гипс, хлорид магния и хлорид кальция.

Гипсосодержащий шлам содержит, мас. %: FeO - 9-10; гипса 84-87; вода - остальное. Шлам наработан Златоустовским металлургическим заводом и находится на хранении (около 1,5 млн. тонн). Имеет низкую прочность.

Абгазовая соляная кислота, получаемая Стерлитамакским химзаводом, содержит 24-30% HCl, частично используется предприятием в оборотном цикле.

Пыль уноса получается прокаливанием доломита при температуре 1100°С имеет химический состав, мас. %: СаО - 56; MgO - 36; SiO2 - 1,9; RO2 - 2,68.

Предлагаемая технология переработки отходов производств с гипсосодержащим шламом учитывает приведенные выше данные о влиянии на прочность гипса условий его обработки и добавок.

Содержание в отходах производства гипсосодержащего шлама более 70 мас % приводит к снижению качества вяжущего, а содержание его менее 67 мас.% приведет к повышенному расходу абгазовой соляной кислоты.

Содержание абгазовой соляной кислоты более 30 мас. % пиводит к повышенному расходу доломитовой пыли уноса, а содержание ее менее 28 мас. % приведет к неполному переводу оксида железа в хлорид железа и к снижению выхода коагулянта.

Содержание доломитовой пыли уноса более 3 мас. % приведет к повышению рН смеси более 8, а содержание ее менее 2 мас. % снизит рН смеси ниже 7,5 и к повышению расхода абгазовой соляной кислоты.

Значение рН менее 7,5 смеси в реакторе приведет к повышенному расходу абгазовой соляной кислоты, а значение более 8,0 повысит расход доломитвой пыли уноса.

Сушка смеси в сушилке кипящнго слоя при температуре менее 110°С повысит время сушки, а сушка смеси при температуре более 120°С приведет к повышению размера вяжущего.

При измельчении смеси в указанной сушилке до размера менее 4 мм значительно увеличивается время измельчения, а при измельчении до размера частиц более 5 мм ухудшаются условия использования.

Способ переработки гипсосодержащего шлама осуществляется следующим образом.

На первой стадии гипсосодержащий шлам обрабатывают в реакторе абгазовой соляной кислотой (24-30)-ной концентрации, при этом в нем повышается температура до (80-90)°С и протекает реакция (1) с образованием хлорида железа:

После окончания реакции (прекращение выделения пара) полученную суспензию, содержащую хлорид железа и гипс, разделяют в радиальном отстойнике и направляют раствор хлорида железа в емкость для использования его как коагулянта, так как он соответствует техническим требованиям жидкого коагулянта, а шлам, содержащий гипс и (20-25)%-ный раствор хлорида железа направляют на вторую стадию.

На второй стадии в реакторе шлам нейтрализуют (добавляют расчетное количество доломитовой пыли уноса) до рН, равном (7,5-8,0), при этом в нем повышается температура до (120-130)°С и протекают реакции 2 и 3 с образованием хлоридов магния и кальция с примесью оксида железа:

После окончания реакций смесь передают в двухвалковый смеситель, в котором образуются кристаллогидраты хлоридов магния и кальция по приведенным ниже реакциям (4 и 5) с образованием кристаллогидратов хлорида магния при температуре ниже 116,9°С и кристаллогидратов хлорида кальция - при температуре ниже 30,2°С.

Характеристика и условия образования кристаллогидратов приведена в табл. 21 (Краткая химическая энциклопедия. -М. Советская энциклопедия, 1964, Т 3, с. 1028).

После окончания реакций образуемую суспензию подают шнеком на третью стадию в комбинированную сушилку «кипящего слоя», в которой ее измельчают до размера частиц 4-5 мм и одновременно сушат при температуре (110-120)°С в течение (15-20) минут. При этом получается вяжущее, содержащее гипс, бишофит и хлорид кальция. Получаемое при таких условиях вяжущее имеет прочность (65-75) МПА и может быть использовано для изготовления строительных материалов наружного применения, например, облицовочных плит.

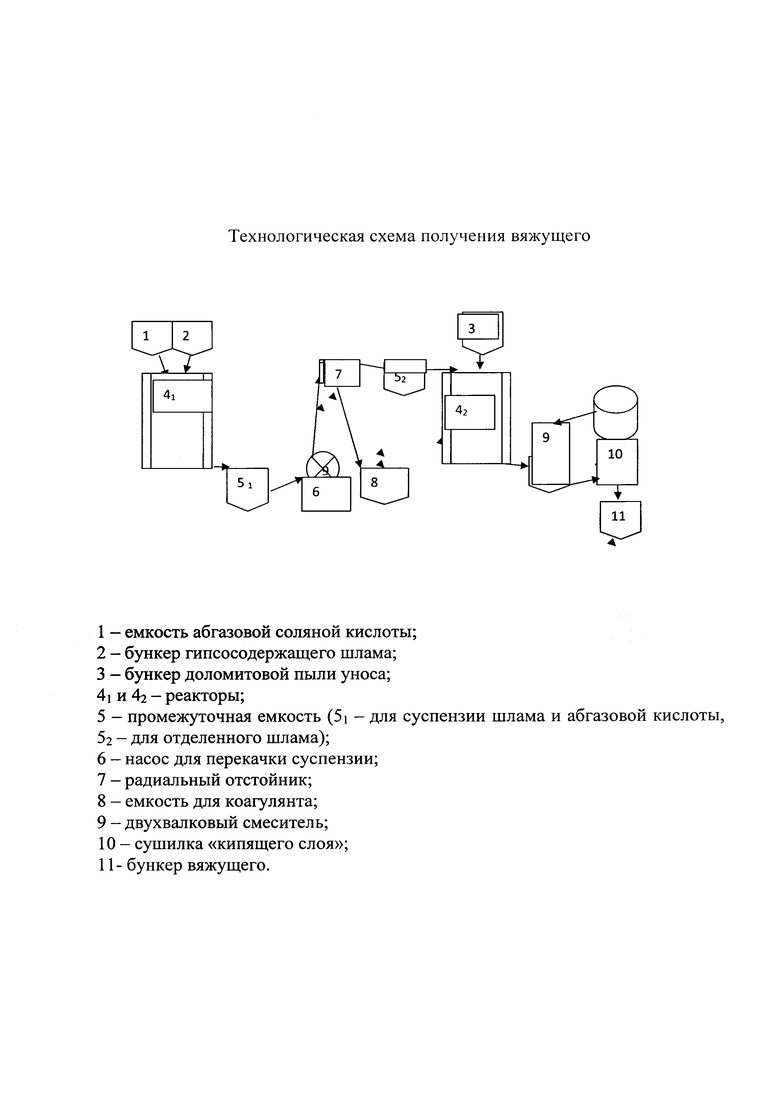

Схема переработки отходов металлургических производств с гипсосодержащим шламом проиллюстрирована прилагаемой схемой.

Согласно этой схеме гипсосодержащий шлам подают из бункера 1 в реактор 41 и обрабатывают (24-30)%-ной абгазовой соляной кислотой, подаваемой из емкости 2. При этом в реакторе 41 протекает реакция (1) с образованием хлорида железа. После окончания реакции образуемую суспензию переливают в промежуточную емкость 51 и из нее шламовым насосом 6 ее подают в радиальный отстойник 7, в котором отделяют раствор хлорида железа и передают его в емкость 8 для коагулянта, а шлам обрабатывают до рН, равным (7,5-8) пылью уноса, подаваемой из бункера 3. При этом в реакторе повышается температура до (120-130)°С и протекают реакции 2 и 3 с образованием хлоридов магния и кальция. После окончания реакций смесь переливают в двухвалковый смеситель 9, в котором образуются кристаллогидраты хлоридов магния и кальция по реакциям 4 и 5 с образованием кристаллогидратов хлорида магния при температуре ниже 116,9°С и кристаллогидратов хлорида кальция - при температуре ниже 30,2°С. Затем смесь передают в сушилку 10 «кипящего слоя», в которой производят сушку и измельчение частиц до размера (4-5) мм. Полученное вяжущее собирают в бункере 11 вяжущего.

Высокая эффективность предлагаемого способа подтверждается приведенными ниже данными наработанных двух образцов в лаборатории.

Опыт №1

В лабораторный реактор налили 500 мл 24-х процентной абгазовой соляной кислоты (530 г) и при работающей мешалке в реактор постепенно, не допуская сильного вспенивания суспензии, добавили 100 г гипсосодержащего шлама, содержащего 100 г оксида железа. При этом в реакторе повысилась температура до 90°С и протекала реакция (1) с образованием хлорида железа, которого образовалось 608 г раствора. После охлаждения суспензию переместили в 3-х литровый стеклянный стакан и поставили на отстой в течение 3-х часов. После отстоя жидкость отделили, проанализировали и взвесили. По анализу она содержала 484,7 г коагулянта, в том числе 180 г хлорида железа и 304,3 мл воды.

Затем шлам переместили в лабораторный реактор и в него медленно, не допуская вспенивания суспензии, добавили 20,8 г доломитовой пыли уноса. При этом в реакторе повысилась температура до 130°С и протекали реакции 2 и 3 с образованием 16,1 г хлорида магния и 35,2 г хлорида кальция.

После окончания реакций суспензию переместили в лабораторный смеситель и охладили до 25°С, при этом в ней образовалось 16 г хлорида магния и 25,2 г хлорида кальция.

После чего смесь поместили в платиновом стакане в лабораторную сушилку «кипящего слоя» и провели термообработку при температуре 130°С в течение 20 минут. При этом образовалось 89,3 г кристаллогидратов, в том числе хлорида магния 55,1 г и хлоридов кальция 34,2 г. После охлаждения полученное вяжущее проанализировали и взвесили. Получили вяжущее весом 1066,1 г, прочностью 75МПа, капля воды не проникает, испаряется.

Опыт №2

В лабораторный реактор налили 500 мл 24-х процентной абгазовой соляной кислоты (510 г) и при работающей мешалке в реактор постепенно, не допуская сильного вспенивания суспензии, добавили 1000 г гипсосодержащего шлама, содержащего 90 г оксида железа. При этом в реакторе повысилась температура до 80°С и протекала реакция (1) с образованием хлорида железа, которого образовалось 547 г раствора. После охлаждения суспензию переместили в 3-х литровый стеклянный стакан и поставили на отстой в течение 3-х часов. После отстоя жидкость отделили, проанализировали и взвесили. По анализу она содержала 465,6 г коагулянта, в том числе 162 г хлорида железа и 300,2 мл воды.

Затем шлам переместили в лабораторный реактор и в него медленно, не допуская вспенивания суспензии, добавили 18,7 г доломитовой пыли уноса. При этом в реакторе повысилась температура до 120°С и протекали реакции 2 и 3 с образованием 145 г хлорида магния и 22,7 г хлорида кальция.

После окончания реакций суспензию переместили в лабораторный смеситель и охладили до 20°С. При этом в нем образовалось 80,4 г кристаллогидратов, в том числе хлорида магния 30,8 г и хлорида кальция 49,6 г.

После этого шлам поместили в платиновом стакане в лабораторную сушилку «кипящего слоя» и провели термообработку при температуре 120°С в течение 15 минут. После охлаждения полученное вяжущее проанализировали и взвесили. Получили вяжущее весом 1059,5 г прочностью 70МПа. Капля воды не проникает, испаряется.

Как видно из приведенных примеров, повысилась прочность вяжущего по сравнению с ранее приведенными аналогами, повышается полнота утилизации отходов.

Предлагаемый способ найдет применение при переработке отходов металлургических производств, в которых содержится гипсосодержащий шлам, для производства строительных материалов, для защиты окружающей среды при безотходной утилизации отвалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ГИПСОСОДЕРЖАЩЕГО ШЛАМА | 2019 |

|

RU2703644C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СЕРНОКИСЛЫХ РАСТВОРОВ ТРАВЛЕНИЯ МЕТАЛЛОВ | 2020 |

|

RU2740063C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННОГО РАСТВОРА ТРАВЛЕНИЯ МЕТАЛЛОВ | 2020 |

|

RU2747666C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗО- И МАРГАНЕЦСОДЕРЖАЩИХ ПИГМЕНТОВ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2020 |

|

RU2756464C1 |

| Способ очистки отходящих газов от хлора и оксида серы с получением вяжущих | 2019 |

|

RU2740015C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЦИДА, ОКСИДА ЦИНКА И КРИСТАЛЛОГИДРАТОВ ХЛОРИДОВ МАГНИЯ И КАЛЬЦИЯ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2019 |

|

RU2746731C1 |

| Способ очистки отходящих газов от оксидов серы с получением товарных продуктов | 2018 |

|

RU2692382C1 |

| Способ получения кристаллогидратов хлоридов магния и кальция из отходов производств | 2018 |

|

RU2690820C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩЕГО КОАГУЛЯНТА ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2018 |

|

RU2702572C1 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД ОТ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2019 |

|

RU2726121C1 |

Изобретение относится к гидрометаллургии тяжелых металлов и может быть использовано для извлечения соединений металлов с получением на их основе товарных продуктов. Из отходов металлургических производств, представляющих собой 67-70 мас.% гипсосодержащего шлама, 28-30 мас.% абгазовой соляной кислоты и 2-3 мас.% доломитовой пыли уноса получают гипсовое вяжущее. Гипсосодержащий шлам обрабатывают в реакторе абгазовой соляной кислотой с получением суспензии, содержащей хлорид железа и гипс. Полученную суспензию разделяют на шлам, содержащий гипс и 20-25% раствор хлорида железа, и жидкий коагулянт в виде раствора хлорида железа. Нейтрализацию полученного шлама проводят в реакторе с доломитовой пылью уноса до достижения рН 7,5-8,0 с образованием смеси, содержащей хлориды магния и кальция с примесью оксида железа. Полученную смесь охлаждают в двухвалковом смесителе с получением суспензии, содержащей кристаллогидраты хлорида магния и хлорида кальция. Причем кристаллогидрат хлорида магния образуется при температуре ниже 116,9°С, а кристаллогидрат хлорида кальция - при температуре ниже 30,2°С. Суспензию сушат при температуре 110-120°С в течение 15-20 мин в комбинированной сушилке кипящего слоя и измельчают до размера 4-5 мм с получением гипсового вяжущего, содержащего гипс, хлорид магния и хлорид кальция. Способ обеспечивает повышение прочности получаемого вяжущего. 1 ил., 1 табл.

Способ получения гипсового вяжущего из отходов металлургических производств, включающий обработку гипсосодержащего шлама в реакторе с кислотой, нейтрализацию шлама в реакторе с доломитовой пылью уноса, после чего смесь измельчают и сушат в сушилке кипящего слоя с получением гипсового вяжущего, отличающийся тем, что отходы металлургических производств используют в виде гипсосодержащего шлама, абгазовой соляной кислоты и доломитовой пыли уноса при их соотношении, мас.%:

обработку гипсосодержащего шлама в реакторе ведут абгазовой соляной кислотой с получением суспензии, содержащей хлорид железа и гипс, после чего полученную суспензию разделяют на шлам, содержащий гипс и 20-25% раствор хлорида железа, и жидкий коагулянт в виде раствора хлорида железа, нейтрализацию полученного шлама в реакторе с доломитовой пылью уноса проводят до достижения рН 7,5-8,0 с образованием смеси, содержащей хлориды магния и кальция с примесью оксида железа, затем в двухвалковом смесителе полученную смесь сначала охлаждают до температуры ниже 116,9°С для образования кристаллогидрата хлорида магния, после чего охлаждают до температуры ниже 30,2°С для образования кристаллогидрата хлорида кальция с получением суспензии, содержащей кристаллогидраты хлорида магния и хлорида кальция, затем полученную суспензию сушат при температуре 110-120°С в течение 15-20 мин в комбинированной сушилке кипящего слоя и измельчают до размера 4-5 мм с получением гипсового вяжущего, содержащего гипс, хлорид магния и хлорид кальция.

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО ИЗ ГИПСОСОДЕРЖАЩЕГО ШЛАМА | 2019 |

|

RU2703644C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА МАГНИЯ И ЖЕЛЕЗООКИСНЫХ ПИГМЕНТОВ ИЗ ОТХОДОВ ПРОИЗВОДСТВ | 2016 |

|

RU2634017C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО | 2002 |

|

RU2210540C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГИПСОСОДЕРЖАЩЕГО СЫРЬЯ | 2006 |

|

RU2324654C1 |

| CN 109809722 A, 28.05.2019. | |||

Авторы

Даты

2021-03-31—Публикация

2020-06-22—Подача