(21)3951371/25-27

(22)31.07.85

(46) 23.03.88. Бюл. № 11

(71)Специальное проектно-конструк- торское и технологическое бюро Энер- гостальпроект

(72)В.И.Целиков и Ю.С.Волков

(53)621.73(088.8)

(56)Авторское свидетельство СССР № 1250373, кл. В 21 J 13/02, 1984.

(54)ЖАМ11 ДЛЯ ШТАМПОВКИ ИЗДЕЛИЙ ИЗ ТРУБ

(57)Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий из трубной заготовки на горизонтально-ковочной машине. Цель - повышение стойкости инструмента за счет штамповки из трубной заготовки и снижение металлоемкости за счет сокращения штамповочных позиций. Штамп содержит подвижную 1 и неподвижную 2 разъемные полуматрицы с формовочными вставками. В полуматрице 1 размещены коаксиально один относительно другого формовочный 7 и калибровочный 9 пуансоны. Хвостовик 12 пуансона 9 выполнен с кольцевой канавкой 13 под концы рычагов схватов толкателя. Отрезанная заготовка перемещается совместно с подвижной полумат- рицой 1 и пуансонами 7 и 9 на позицию высадки. Хвостовик 12, перемещаясь по копиру 14, обеспечивает зацепление пуансона 9 с толкателем посредством рычагов-схватов. Движение от толкателя передается пуансонам 7 и 9, которые осуществляют формовку изделия и его удаление из рабочей зоны штампа. 2 ил.

Ф

СЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для штамповки изделий | 1984 |

|

SU1250373A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ГНУТЫХ ИЗДЕЛИЙ | 1991 |

|

RU2013170C1 |

| Штамп горизонтально-ковочной машины | 1987 |

|

SU1530319A1 |

| Штамп для штамповки деталей | 1985 |

|

SU1266635A1 |

| Устройство для штамповки изделий | 1983 |

|

SU1161220A1 |

| Устройство для изготовления стержня с утолщениями | 2021 |

|

RU2773178C1 |

| УСТРОЙСТВО ДЛЯ ВЫСАДКИ УТОЛЩЕНИЙ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 2006 |

|

RU2344896C2 |

| Штамп для изготовления тройников из трубных заготовок | 1982 |

|

SU1076163A1 |

| Штамп для безоблойной штамповки | 1985 |

|

SU1299695A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041007C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для получения изделий из трубных заготовок, преимущественно гаек, на горизонтально-ковочной машине.

Цель изобретения - повьшение стойкости инструмента и снижение металлоемкости.

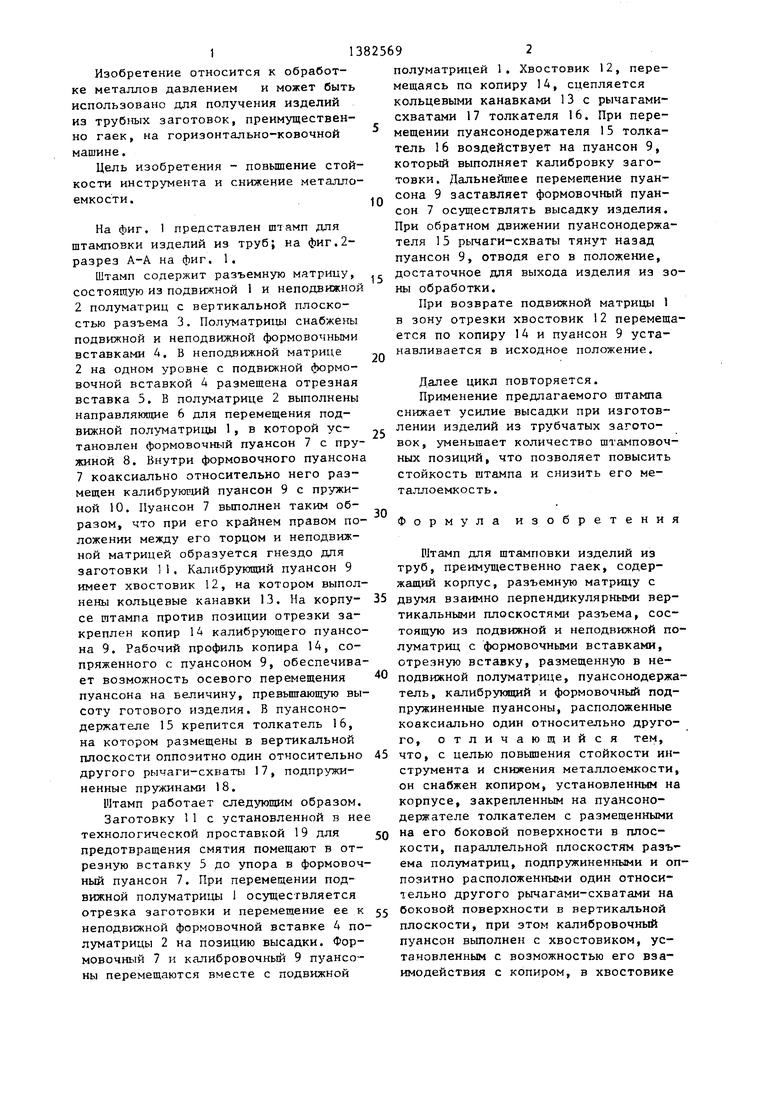

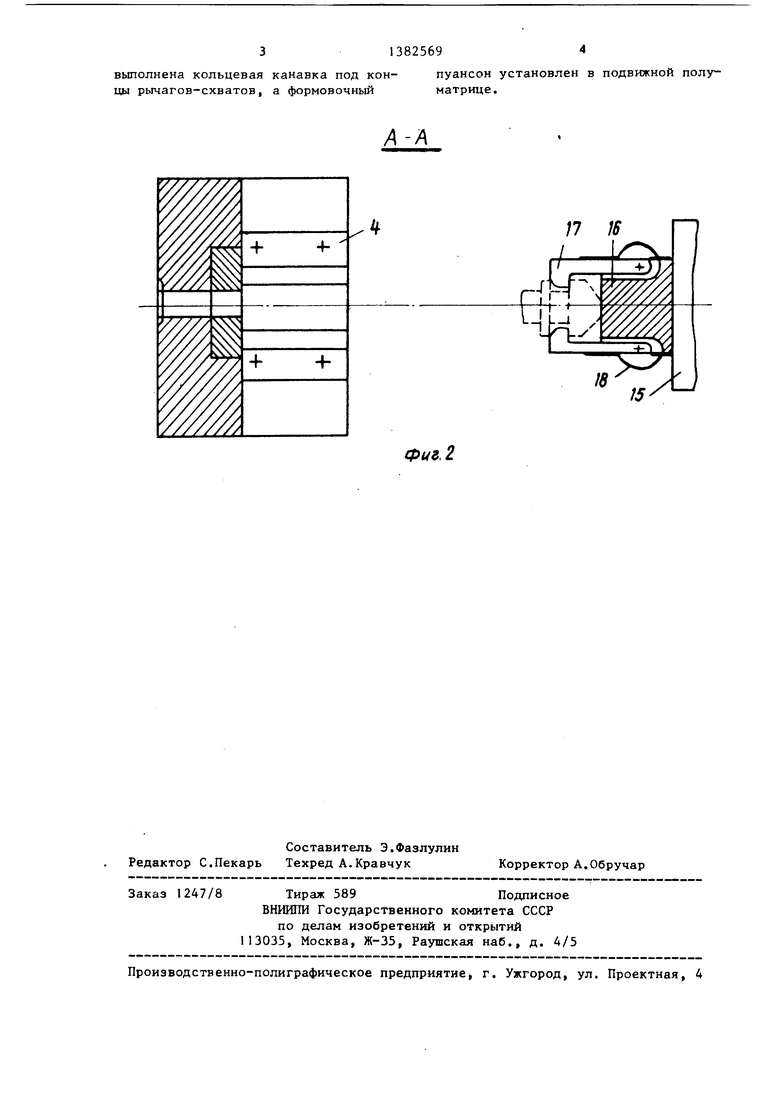

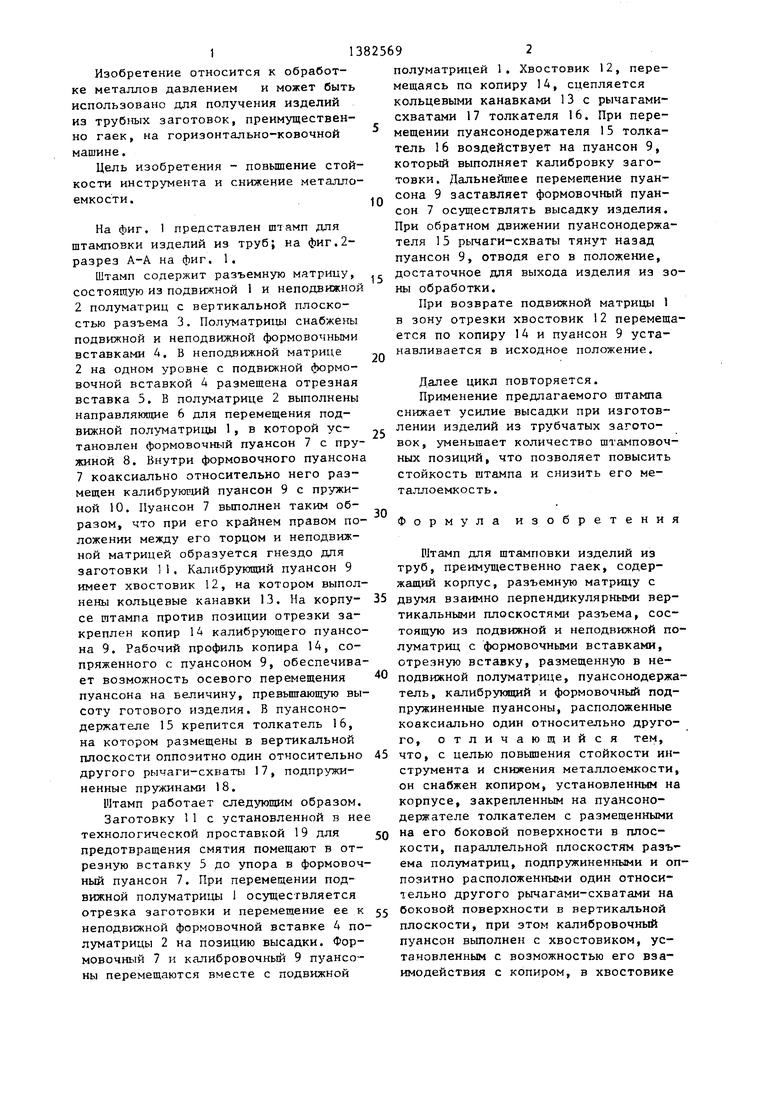

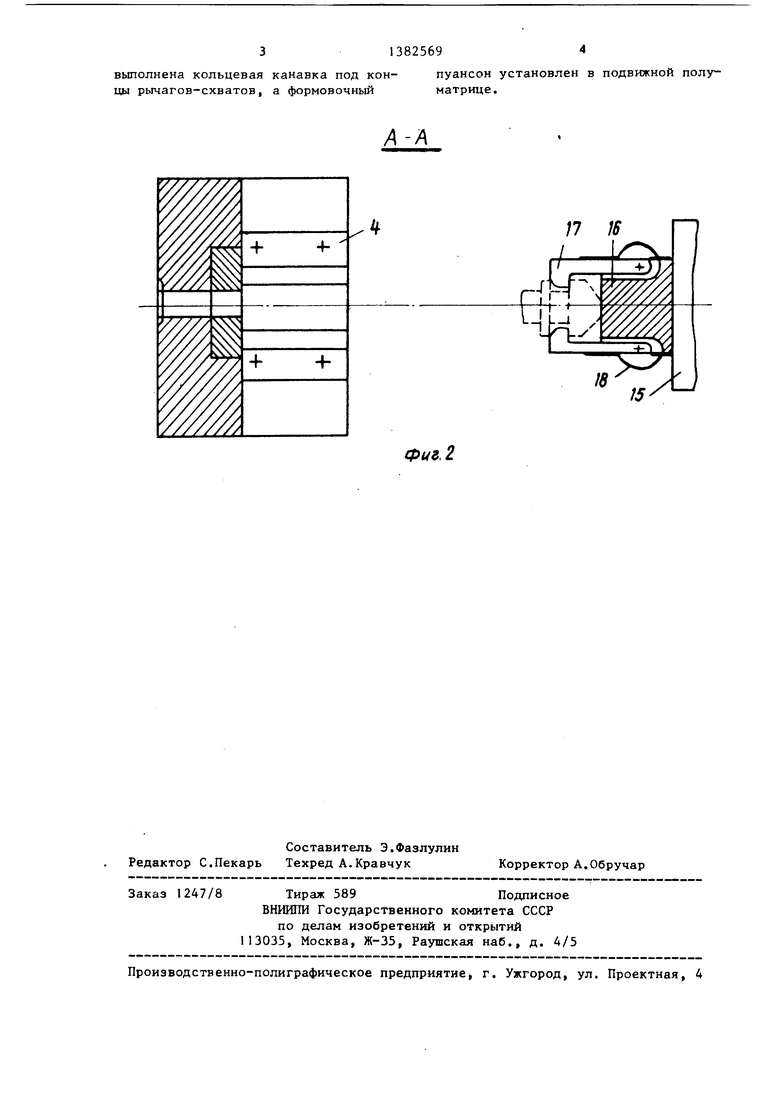

На фиг, 1 представлен штамп для штамповки изделий из труб; на фиг.2- разрез А-А на фиг. 1.

Штамп содержит разъемную матрицу, состоящую из подвижной 1 и неподвижной 2 полуматриц с вертикальной плоскостью разъема 3. Полуматрицы снабжены подвижной и неподвижной формовочньа«1и вставками А. В неподвижной матрице 2 на одном уровне с подвижной формовочной вставкой 4 размещена отрезная вставка 5. В полуматрице 2 выполнены направляющие 6 для перемещения подвижной полуматрицы 1, в которой ус- тановлен формовочный пуансон 7 с пружиной 8. Внутри формовочного пуансона 7 коаксиально относительно него размещен калибруюилй пуансон 9 с пружиной 10. Пуансон 7 выполнен таким образом, что при его крайнем правом положении между его торцом и неподвижной матрицей образуется гнездо для заготовки 11. Калибрующий пуансон 9 имеет хвостовик 12, на котором выполнены кольцевые канавки 13. На корпу- се штампа против позиции отрезки закреплен копир 14 калибрующего пуансона 9. Рабочий профиль копира 14, сопряженного с пуансоном 9, обеспечивает возможность осевого перемещения пуансона на величину, превышающую высоту готового изделия. В пуансоне- держателе 15 крепится толкатель 16, на котором размещены в вертикальной плоскости оппозитно один относительно другого рычаги-схваты 17, подпружиненные пружинами 18.

Штамп работает следующим образом. Заготовку 11 с установленной в нее технологической проставкой 19 для предотвращения смятия помещают в отрезную вставку 5 до упора в формовочный пуансон 7. При перемещении подвижной полуматрицы I осуществляется отрезка заготовки и перемещение ее к неподвижной формовочной вставке 4 полуматрицы 2 на позицию высадки. Формовочный 7 и калибровочный 9 пуансоны перемещаются вместе с подвижной

0

0

0

г 5 5

0 5

полуматрицей 1. Хвостовик 12, перемещаясь по копиру 14, сцепляется кольцевыми канавками 13 с рычагами- схватами 17 толкателя 16. При перемещении пуансонодержателя 15 толкатель 16 воздействует на пуансон 9, который выполняет калибровку заготовки. Дапьнейщее перемещение пуансона 9 заставляет формовочный пуансон 7 осуществлять высадку изделия. При обратном движении пуансонодержателя 15 рычаги-схваты тянут назад пуансон 9, отводя его в положение, достаточное для выхода изделия из зоны обработки.

При возврате подвижной матрицы 1 в зону отрезки хвостовик 12 перемещается по копиру 14 и пуансон 9 устанавливается в исходное положение.

Далее цикл повторяется.

Применение предлагаемого штампа снижает усилие высадки при изготовлении изделий из трубчатых заготовок, уменьшает количество штамповоч- ньос позиций, что позволяет повысить стойкость штампа и снизить его металлоемкость .

Формула изобретения

Штамп для щтамповки изделий из труб, преимущественно гаек, содержащий корпус, разъемную матрицу с двумя взаимно перпендикулярными вертикальными плоскостями разъема, состоящую из подвижной и неподвижной полуматриц с формовочными вставками, отрезную вставку, размещенную в неподвижной полуматрице, пуансонодержа- тель, калибрующий и формовочный подпружиненные пуансоны, расположенные коаксиально один относительно другого, отличающийся тем, что, с целью повышения стойкости инструмента и снижения металлоемкости, он снабжен копиром, установленным на корпусе, закрепленным на пуансоне- держателе толкателем с размещенными на его боковой поверхности в плоскости, параллельной плоскостям разъ-- ема полуматриц, подпружиненными и оппозитно расположенными один относительно другого рычагами-схватами на боковой поверхности в вертикальной плоскости, при зтом калибровочный пуансон выполнен с хвостовиком, установленным с возможностью его взаимодействия с копиром, в хвостовике

313825694

выполнена кольцевая канавка под кон- пуансон установлен в подвижной полу- цы рычагов-схватов, а формовочный матрице.

А-А

Фиг. 2

Авторы

Даты

1988-03-23—Публикация

1985-07-31—Подача