Область техники, к которой относится изобретение

Настоящие изобретения относятся к способу формования литейных форм, при котором выделяется немного газа с некомфортными запахами и вредными воздействиями на человеческий организм во время нагревания связующих веществ, когда формуют материалы для формования литейных форм, которые содержат связующие вещества, и когда расплавленный металл отливают с использованием стержня для литья, сформованного из материалов для формования литейных форм, которые содержат связующие вещества, и к стержню для литья металла, полученному способом формования литейных форм. Дополнительно, настоящие изобретения относятся к смеси материала-заполнителя для формования литейных форм с использованием способа формования литейных форм согласно изобретению.

Уровень техники

Феноловые смолы используют в качестве спекающихся добавок в Примере 1 способа формования литейных форм, раскрытого в Official Gazette of Japanese Patent Early-publication (Kokai) No. Hei. 05-32148, и летучие газы, такие как формальдегид, фенол и аммиак, получаются, когда связывающие вещества отверждаются нагреванием образованных пресс-форм. Выделившиеся газы являются причиной некомфортных запахов и имеют вредные воздействия на человеческий организм. Или используют жидкие стекла, как в Примере 2, и не является положительным то, что литейные формы становятся отходами, потому что они не могут быть повторно использованы.

Также в Official Gazette of Japanese Patent Early-publication (Kokai) No. Hei. 10-193033 раскрыт так называемый способ формования оболочковых литейных форм, в котором вдуваемым песком, покрытым связующими веществами, заполняют нагретые пресс-формы для формования, и введенные связующие вещества, покрывающие песок, отвердевают при нагревании пресс-форм.

Летучие газы, такие как формальдегид, фенол и аммиак, выделяются, когда связующие вещества отверждаются при нагревании пресс-форм в способах формования, описанных в приведенных ссылках. Выделившиеся газы служат причиной некомфортных запахов и имеют вредные воздействия на человеческий организм. К тому же, если эти пресс-формы используют для литья, например, алюминиевых сплавов, то полимерные связующие вещества испаряются или разлагаются не полностью, так как температура разливки в литейные формы составляет примерно 700°C. В результате, стержень не может быть легко удален из литого металла после охлаждения литого металла. Дополнительно, стержень водяной рубашки при производстве алюминиевых отливок для автомобильных двигателей является усложненным по форме и очень тонким. Таким образом, если связующие вещества в стержне не отвердели полностью и не разложились при распространении тепла из разлитого и расплавленного металла, то трудно удалить стержневую смесь из отливок.

Дополнительно, как показано в Official Gazette of Japanese Patent Early-publication (Kokai) No. Sho. 59-47043, не является положительным то, что используют для литья спекающую добавочную композицию, использующую многофункциональные альдегиды, глиоксаль, мочевину и т.д. в качестве агентов сшивания, так как она может выделять токсичные газы, такие как формальдегид.

К тому же, очень трудно непрерывно заполнять смесью дутьевую головку в литейных формах в способе формования литейных форм, раскрытом в Official Gazette of Japanese Patent Early-publication {Kokai) No. Sho. 55-8328, так как часть частиц кварцевого песка в узле дутьевой головки занимает много места из-за того, что осуществляют способ, при котором литейную формовочную смесь, скомбинированную со связующими веществами, главным образом состоящими из смоченных и водных замороженных связующих веществ, и замороженную смесь нагнетают в литейные формы вдуванием или в течение периода, который продолжается до тех пор, пока выполняют второе нагнетание вдуванием. Таким образом, эти типы способов для формования литейных форм практически не использовали.

Дополнительно, если стержень для литья с использованием водных связующих веществ оставляют при высокой влажности, то стержень может быть деформирован и не сохранит свою форму, так как водные связующие вещества обычно поглощают воду, и их связи ослабевают. Проблема состояла в том, что водяной пар выделяется, когда водный компонент нагревают, а это приводит к пузырькам при отливке металла, хотя пористый металл может быть использован для литья.

Раскрытие изобретений

Задачей настоящего изобретения является устранение вышеуказанных проблем. Во-первых, в изобретении предлагается способ формования литейных форм, при котором выделяется немного газа с некомфортными запахами или плохими воздействиями на человеческий организм, в то время как связующие вещества нагревают, когда формуют материалы для формования литейных форм, содержащих связующие вещества, и литейный металл отливают с использованием стержня для литья, сформованного из материалов для формования литейных форм, содержащих связующие вещества, и предлагается стержень, полученный способом формования литейных форм.

Во-вторых, в изобретении предлагается способ формования литейных форм, при котором смесь заполнителя, содержащая связующие вещества и песок, может полностью заполнить детализированные части в пространстве для формования литейных форм, и стержень, произведенный способом формования литейных форм.

К тому же, в третьем аспекте изобретения предлагается стержень для литья металлов, который может быть легко удален после охлаждения разлитого и расплавленного металла. То есть в изобретении предложен стержень для литья металлов, в котором связующие вещества испаряются или разлагаются при нагревании разлитого и расплавленного металла, и который может быть легко удален после охлаждения разлитого и расплавленного металла. Если цветные сплавы, например алюминиевые сплавы, используют со стержнем, то температура разливки в литейные формы составляет примерно 700°C, при этом ниже температуры материалов на основе железа, примерно 1400°C.

Четвертое - в изобретении предложен способ формования литейных форм, с помощью которого стержень для литья металлов, сформованный из смеси материала-заполнителя, которая содержит песок и связующие вещества, может сохранять свою форму при высокой влажности, и предложен стержень, полученный этим способом формования литейных форм.

В пятом аспекте изобретения предложен стержень для металлов, таких как металлы на основе железа, медные сплавы и так далее, температуры разливки которых являются более высокими, чем для алюминиевых сплавов.

В одном варианте осуществления изобретения предлагают способ формования литейных форм, отличающийся тем, что вспенивают смесь материала-заполнителя путем взбалтывания смеси материала-заполнителя, составленной из гранулированных материалов-заполнителей, водных связующих веществ и воды, заполняют вспененной смесью материала-заполнителя пространство для формования литейных форм, выпаривают водный компонент в смеси материала-заполнителя, спекают смесь материала-заполнителя, формуют литейные формы и затем вынимают сформованную литейную форму из пространства для формирования литейных форм.

В другом варианте осуществления изобретения предлагают способ формования литейных форм, отличающийся тем, что вспенивают смесь материала-заполнителя путем взбалтывания смеси материала-заполнителя, составленной из гранулированных материалов-заполнителей, водных связующих веществ, агентов сшивания, которые вызывают реакцию сшивания с водными связующими веществами и водой, заполняют вспененной смесью материала-заполнителя пространства для формования литейных форм, вынимают сформованную литейную форму из пространства для формования литейных форм после выпаривания водного компонента смеси материала-заполнителя в пространстве для формования литейных форм и вызывают реакцию сшивания с водными связующими веществами и агентами сшивания.

Авторами настоящего изобретения предложен другой и дополнительный вариант осуществления способа формования литейных форм, отличающийся тем, что вспенивают смесь материала-заполнителя путем взбалтывания смеси материала-заполнителя, составленной из гранулированных материалов заполнителя, водных связующих веществ, агентов сшивания, вызывающих реакцию сшивания с водными связующими веществами и водой, заполняют вспененной смесью материала-заполнителя пространства для формования литейных форм, вынимают сформованную литейную форму из пространства для формования литейных форм после выпаривания водного компонента смеси материала-заполнителя в пространстве для формования литейных форм и вызывают более полную реакцию сшивания с водными связующими веществами сформованной литейной формы, которая была вынута.

К тому же, в изобретении предложен стержень, полученный способом формования литейных форм согласно изобретению.

Дополнительно, в изобретении предложена смесь материала-заполнителя для формования литейных форм, предпочтительная для использования в способе формования литейных форм изобретений. Смесь материала-заполнителя для формования литейных форм отличается тем, что является вспененной до сметанообразного состояния, в которой гранулированные материалы заполнителя являются равнодиспергированными.

Краткое описание чертежей

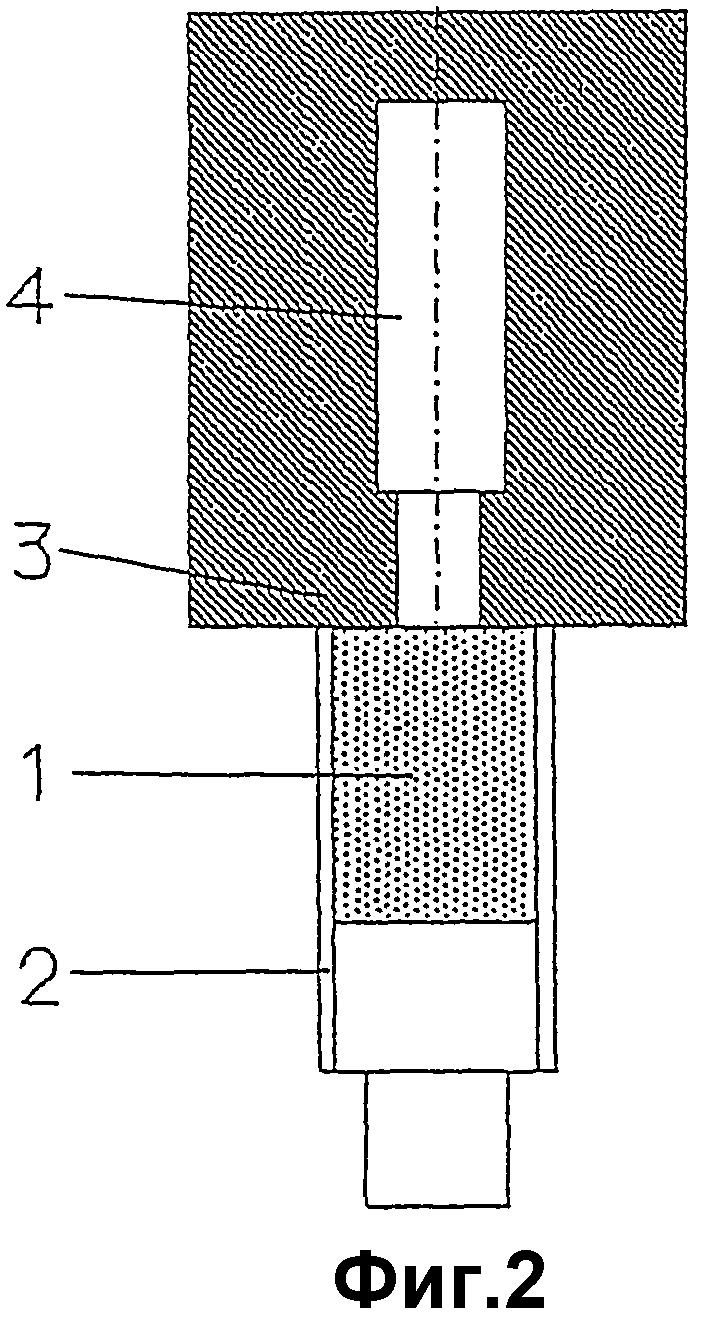

Фигура 1 показывает смесь материала-заполнителя, вспененную путем взбалтывания.

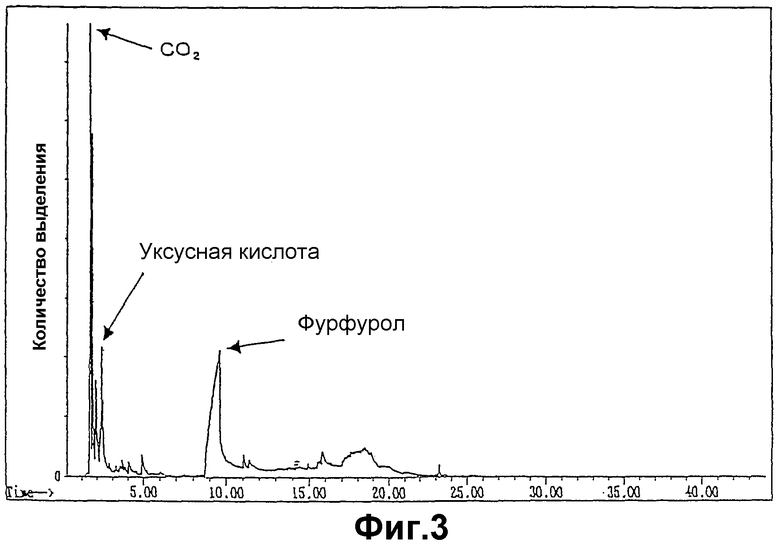

Фигура 2 показывает продольную фронтальную проекцию устройства для формования литейных форм для осуществления изобретений. Позиция 1 показывает смесь, позиция 2 показывает цилиндр, позиция 3 показывает пресс-форму для формования литейных форм и позиция 4 показывает полость.

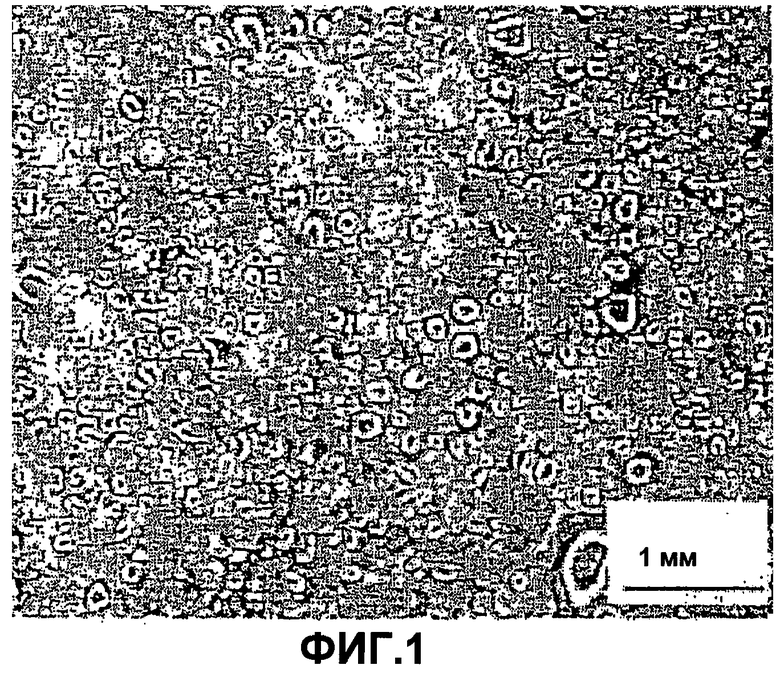

Фигура 3 показывает результаты масс-спектрального анализа компонентов газов, выделившихся из связующих веществ при осуществлении изобретений.

Предпочтительные варианты осуществления изобретений

Способ формования литейных форм изобретений отличается тем, что предусматривает смешивание гранулированных материалов заполнителя, одного или более видов водных связующих веществ (дополнительно при необходимости добавляют агенты сшивания) иводы, процесс вспенивания смеси материала-заполнителя путем взбалтывания смеси материала-заполнителя, процесс заполнения вспененной смесью материала-заполнителя пространства для формования литейных форм, процесс выпаривания водного компонента в смеси, спекания заполнителя и формование литейных форм, процесс вынимания сформованной литейной формы из пространства для формования литейных форм, и при необходимости, сшивание, которое имеет место до или после процесса вынимания.

Гранулированные материалы заполнителя согласно изобретению состоят из более чем одного материала, выбранного из силикатного песка, алюминиевого песка, оливинового песка, хромистого песка, цирконового песка, муллитового песка и различных видов не природных составных материалов и так далее.

Один или более видов водных связующих веществ в изобретениях являются спекающими добавками, которые могут быть спечены путем выпаривания водного компонента, и содержат сахариды и полимеры и так далее.

К тому же, предпочтительно использовать водные связующие вещества при обычной температуре. Водные связующие вещества, которые являются водными при обычной температуре, могут быть смешаны без нагревания водных связующих веществ и воды при получении смеси материала-заполнителя с добавлением воды. Но водные связующие вещества, не растворимые в воде, не могут быть смешаны с водой без нагревания.

Однако водные связующие вещества, которые не могут быть смешаны с водой, могут быть также использованы, если они будут смачиваться водой в ситуации, когда их охлаждают до обычной температуры после их смешивания с водой.

Согласно изобретению стержень может быть легко удален из залитого расплавленного металла, так как связующие вещества легко испаряются и разлагаются в том случае, когда расплавленный металл заливают к стержню, полученному способом формования литейных форм согласно изобретений с использованием водных связующих веществ.

В качестве водных связующих веществ, используемых в изобретении, предпочтительными являются один или более видов поливиниловых спиртов со степенью омыления 80-90 мол.% или их производные, крахмал или его производные, сапонины или сахариды. Также могут быть использованы те, у которых степень омыления составляет более 95 мол.% но не более 99 мол.%, которые растворяются в горячей воде. В настоящем описании поливиниловые спирты со степенью омыления 80-95 мол.% или их производные, альфа-крахмал, декстрин или его производные, сапонины или сахар являются растворимыми в воде при обычной температуре. Конкретными примерами производных поливиниловых спиртов являются поливиниловые спирты, имеющие группы уксусной кислоты, карбоксильные группы, группы молочной кислоты, группы силанола и так далее. Конкретными примерами крахмала являются альфа-крахмал и декстрин, полученные из картофеля, кукурузы, тапиоки и пшеницы и так далее. Конкретными примерами производных крахмала являются этерифицированные и эстерифицированные и поперечно сшитые крахмалы. Водные связующие вещества для реализации изобретения легко получить, и, в особенности, альфа-крахмал и декстрин являются дешевыми. К тому же сахариды включают полисахариды, дисахариды и моносахариды. В подробном описании термин «полисахариды» включает в себя любые растительные полисахариды, растворимые в воде при обычной температуре (но они не включают в себя целлюлозу).

Содержание растворимых связующих веществ предпочтительно составляет 0,1-5,0 массовых частей относительно 100 массовых частей материалов заполнителя. Сформованные литейные формы, имеющие достаточную прочность, не могут быть получены с менее чем 0,1 массовой части водных связующих веществ. Литейные формы, полученные с более чем 5,0 массовыми частями связующих веществ, показывают избыточную прочность. К тому же, в качестве связывающих веществ по изобретению, поливиниловые спирты и сапонины являются лучшими с точки зрения легкого вспенивания, а крахмалы и сахариды являются лучшими с той точки зрения, что не выделяются некомфортные запахи. Таким образом, сформованные литейные формы практически сделаны при оптимальной компоновке (содержании).

В способе, при котором в смеси материала-заполнителя содержатся агенты сшивания, при добавлении большего количества агентов сшивания соответственно случаю, для осуществления поперечного сшивания агентов сшивания и водных связующих веществ в изобретениях реакции сшивания усиливают путем нагревания агентов сшивания. Таким образом, связи между гранулированными материалами заполнителя водных связующих веществ упрочняются, реакции между водными связующими веществами и молекулами воды медленно протекают, и литейные формы, сформованные из материалов заполнителя, могут в достаточной мере сохранять свои свойства даже при высокой влажности.

Используемыми в изобретениях агентами сшивания являются соединения, имеющие карбоксильные группы, которые поперечно сшиваются посредством эфирной связи, такие как щавелевая кислота, малеиновая кислота, янтарная кислота, лимонная кислота и бутантетракарбоновая кислота, и соединения, которые будут иметь карбоксильные группы в водных растворах, такие как сополимеры метил-виниловый эфир-малеиновый ангидрид и сополимеры изобутилен-малеиновый ангидрид. К тому же, предпочтительными в качестве агентов сшивания, используемых в изобретениях, являются такие агенты сшивания с эфирной связью, которые выделяют немного токсичных газов во время формирования литейных форм или заливки расплавленного металла, то есть агенты сшивания, имеющие карбоксильные группы.

Количество агентов сшивания, добавляемых при реализации изобретения, составляет, по меньшей мере, 5 мас.% относительно водных связующих веществ и предпочтительно 5-300 мас.%. Если количество агентов сшивания относительно водных связующих веществ составляет менее 5 мас.%, то воздействие сшиванием не является достаточным, при этом сформованная литейная форма не может сохранять достаточную прочность при высокой влажности. К тому же, если количество агентов сшивания относительно водных связующих веществ составляет более 300 мас.%, то воздействие не отличается от 300 мас.%, так что добавление больше, чем в количестве 300 мас.;, агентов сшивания не является экономичным и не является предпочтительным.

В изобретениях агенты сшивания используют в виде водных растворов и предпочтительно используют при концентрациях в водных растворах более 5 мас.%, например используют бутантетракарбоновую кислоту, лимонную кислоту и сополимеры метил-виниловый эфир-малеиновый ангидрид.

Согласно изобретениям реакция сшивания может быть осуществлена как перед, так и после вынимания сформованных литейных форм из пространства для формирования литейных форм. Если реакцию сшивания осуществляют после вынимания сформованных литейных форм из пространства для формования литейных форм, то реакцию проводят при более высоких температурах в течение более коротких периодов времени, в качестве примера - на воздухе при 220°C в течение примерно 20 минут и на воздухе при 250°C в течение примерно 10 минут.

Способ по изобретению, в котором смесь, содержащая гранулированные материалы заполнителя, один или более видов водных связующих веществ (агенты сшивания добавляют соответственно случаю) и воду, осуществляют с использованием, например, устройства для перемешивания.

В способе формования литейных форм по изобретению при вспенивании путем взбалтывания смесь материалов заполнителя взбалтывают таким образом, что вспенивающий воздух будет одинаково диспергирован, предпочтительно с коэффициентом вспенивания 50-80%. Вспенивание является плохим при коэффициенте вспенивания 50%, при этом прочность является недостаточной при коэффициенте вспенивания не менее 80%. Согласно этому получают воздействие на текучесть смеси материала-заполнителя при заполнении им под давлением пространства для формования литейных форм (Фигура 1). Гранулированная смесь материала заполнителя является равнодиспергированной после этого вспенивания до сметанообразного состояния. В описании изобретений «вспенивание» означает период времени в 10 секунд, имеющий место после остановки процесса взбалтывания, которое предпочтительно происходит в смеси материала-заполнителя, если его прекращают в течение более 15 секунд при коэффициенте вспенивания 50-80%.

В настоящем описании коэффициент вспенивания был рассчитан по следующей формуле.

Коэффициент вспенивания (%)={(Общий объем смеси) - Объем гранулированного материала заполнителя, водного связующего вещества и воды}/(Общий объем смеси)}×100.

Дополнительно, взбалтывание для вспенивания может быть осуществлено как с помощью того же устройства для смешивания, что и для перемешивания, так и с помощью любого устройства для смешивания.

В настоящих изобретениях способ заполнения вспененной смесью материала-заполнителя пространства для формования литейных форм может быть как способом помещения вспененной смеси материала-заполнителя в цилиндр и его непосредственного прессования, так и способом прессования воздухом.

В настоящем описании «его непосредственное прессование с помощью цилиндра» означает прессование смеси в цилиндре (средства для хранения смеси) в пресс-форме способом запрессовки прямым прессованием запрессовкой поршнем с прижимным механизмом. «Прессование воздухом» означает способ подачи сжатого воздуха (воздуха) к верхней поверхности смеси в средствах для хранения смеси при запрессовке смеси в пресс-форму с помощью крышки, которая герметично закрывает отверстие в верхней части средств для хранения смеси и подсоединена к источнику сжатого воздуха, предусмотренному на дне поршневого штока цилиндра с прижимным механизмом вместо поршня в способе запрессовки смеси в средствах для хранения смеси поршнем с прижимным механизмом.

В процессе выпаривания водного компонента в заполненной смеси материала-заполнителя, спекания смеси материала-заполнителя и формования литейных форм способом формования литейных форм по настоящему изобретению, способ выпаривания водного компонента состоит из выпаривания водного компонента в находящейся при высокой температуре пресс-форме, которая определяет пространство для формования литейных форм, испускающей нагретый водяной пар или микроволны, покидающие литейную форму в вакуумной среде и вентилирующие пространство для формования литейных форм согласно необходимости, и так далее.

При выпаривании при высокой температуре водного компонента в пресс-форме, которая определяет пространство для формования литейных форм, диспергированные пузырьки в смеси материала-заполнителя и водный компонент в связующих веществах собираются в центральной части литейных форм посредством перемешивания нагреванием нагретой пресс-формы, таким образом, получают литейные формы, центральная часть которых имеет низкую плотность помещенных материалов заполнителя. Если литейную форму используют для литья, то становится легко удалить газы и так далее, выделившиеся при разложении связующих веществ, так как количество связующих веществ является небольшим из-за низкой плотности центральной части, и так как часть для отверстия литейной формы является большой.

Стержни для литья металла по настоящему изобретению получают формованием по способу формования литейных форм. Если водные связующие вещества, используемые в настоящих изобретениях, применяют для литья сплавов цветных металлов, таких как алюминиевые сплавы или магниевые сплавы, для формования стержня для литья, то стержень легко удаляется после того, как связующие вещества испарились или разложились, и залитый и расплавленный металл охлаждается, хотя температура разливки в литейную форму составляет примерно 700°C, более низкая температура разливки, чем температура разливки материалов на основе железа - 1400°C.

К тому же, если литейный стержень по настоящему изобретению применяют для литья материалов на основе железа, то обычный залитый и расплавленный металл получают путем покрытия поверхности стержня. И литейная форма может быть также извлечена и удалена.

Дополнительно, в стержне для литья металла по настоящему изобретению газы, выделившиеся во время производства и использования стержня для литья металла, по существу не имеют некомфортных запахов, но имеют запах выпекающегося печенья.

К тому же, для сохранения растворов связующих веществ, если используют агенты сшивания, является предпочтительным держать отдельно два вида поливиниловых спиртов или их производных и другие связующие вещества, при этом смешивать их оба во время использования.

Примеры

Способы формования литейных форм по настоящему изобретению, конкретно поясняющие далее.

(Способ смешивания и взбалтывания 1)

К 100 массовым частям гранулированного материала заполнителя и водным растворам, содержащим 0,1-5,0 массовых частей связующего компонента относительно этого гранулированного материала заполнителя, добавляют воду, массовые части которой и массовые части водных связующих веществ составляют 1-20 массовых частей. Их взбалтывают с помощью устройства для перемешивания для вспенивания смеси материала-заполнителя до коэффициента вспенивания 50-80%.

(Способ смешивания и взбалтывания 2)

К 100 массовым частям гранулированного материала заполнителя, водным растворам, содержащим 0,1-5,0 массовых частей связующего компонента относительно этого гранулированного материала заполнителя и более 10 мас.% водного раствора 5-100 мас.% агентов сшивания относительно водных связующих веществ, добавляют воду, массовые части которой, массовые части водных связующих веществ и массовые части водных растворов агентов сшивания составляют 1-20 массовых частей. Их взбалтывают с помощью устройства для перемешивания для вспенивания смеси материала-заполнителя до коэффициента вспенивания 50-80%.

(Процесс литья)

Следующее - способ формования объяснен на основании Фигуры 2. Смесь 1, полученную в процессе смешивания и взбалтывания, помещают в цилиндр 2. Затем цилиндр 2 перемещается, смесью 1 материала-заполнителя заполняют полость 4 пресс-формы 3 для формования литейных форм, полость которой находится в верхней части цилиндра 2 и поддерживается при 200-280°C, водный компонент заполненной смеси материала-заполнителя выпаривают и спекают, и сформованную литейную форму вынимают из полости 4 пресс-формы 3 для формования литейных форм после протекания реакции сшивания. Или, если реакция сшивания в пресс-форме 3 для формующихся литейных форм является недостаточной, то сформованную литейную форму, которая вынута, помещают в термостат, поддерживающий температуру, при которой водные связующие вещества и агенты сшивания вызывают достаточную реакцию сшивания, предпочтительно - при 200-300°C, на период времени, достаточный для реакции сшивания, предпочтительно - на 10-40 минут. Затем сформованную литейную форму вынимают из термостата после произошедшей достаточной реакции сшивания.

Пример 1

100 массовых частей кварцевого песка марки (Fluttery Sand), 0,2 массовой части поливинилового спирта марки (JP - 05: Nihon Sakubi - Poval), 0,8 массовой части крахмала марки (DextrinNSD - L: Nisshi), 0,2 массовой части лимонной кислоты марки (Fuso Kagaku) и 5 массовых частей воды смешивают со взбалтыванием, вспенивая миксером марки (Aikousha Desktop Mixer) при 200 оборотах в минуту в течение 3 минут, и измеряли результаты коэффициента вспенивания смеси материала-заполнителя. Результаты, согласно другим условиям, показаны в Таблице 1. К тому же, на Фигуре 1 показана цифровая фотография смеси материала-заполнителя из Опыта №1.

Пузырьки являются ровно и достаточно распределенными в смеси материала-заполнителя, показанного на Фигуре 1. К тому же смесь материала-заполнителя в условиях Опытов № 1-7 Таблицы 1 (в дальнейшем объяснение отсылает к Фигуре 2) помещают в цилиндр 2, заполненый под давлением до примерно 70 см3 в объеме полости 4, для которого поддерживают температуру 250°C с помощью электрического патронного нагревательного элемента пресс-формы 3 для формования литейных форм в цилиндре и при давлении на поверхность воздушного цилиндра 0,5 МПа, сохраняемого в течение 2 минут, водный компонент смеси материала-заполнителя выпаривают и спекают, а затем сформованную литейную форму вынимают из полости 4 пресс-формы 3 для формования литейных форм для получения сформованной литейной формы, которая может быть использована.

Пример 2

100 массовых частей кварцевого песка марки (Fluttery Sand), 0,2 массовой части поливинилового спирта марки (JP - 05: Nihon Sakubi - Poval), 0,8 массовой части крахмала марки (DextrinNSD - L: Nisshi), 0,2 массовых части бутантетракарбоновой кислоты марки (Rikacid ВТ - W: Shinnihon Rika) и 5 массовых частей воды были смешаны со взбалтыванием, вспенены миксером марки (Aikousha Desktop Mixer) при примерно 200 оборотах в минуту в течение 3 минут (в дальнейшем объяснение отсылает к Фигуре 2), примерно 80 г смеси материала-заполнителя было помещено в цилиндр 2, заполняли полость 4 примерно на 70 см3, для которой поддерживали температуру 220°C с помощью электрического патронного нагревательного элемента пресс-формы 3 для формования литейных форм в цилиндре и при давлении воздушного цилиндра на поверхность 0,5 МПа, сохраняемом в течение 2 минут, водный компонент смеси материала-заполнителя выпаривают и спекают, а затем сформованную литейную форму вынимают из полости 4 пресс-формы 3 для формования литейных форм. Затем сформованную литейную форму помещают в термостат с 220°C на 40 минут для реакции сшивания и затем вынимают из термостата. Опыт разливки расплавленного металла был осуществлен с этой сформованной литейной формой в качестве стержня пресс-формы для литья. Алюминиевый сплав был разлит при температуре разливки 710°C, и дефектов отливки не было. К тому же, если расплавленный металл разливали при температуре разливки 710°C, то связующие вещества испарялись и разлагались, и стержень мог быть легко удален после охлаждения разлитого и расплавленного металла. К тому же, во время формования и разливки не выделялось некомфортных запахов, и запахи были подобны запахам пекущегося печенья.

Пример 3

Покрывающий слой реагента марки (Threecoat MTS - 720A: Mikawa Kousan Co. Ltd.), имеющего в своем составе этанол, был нанесен на литейную форму, полученную тем же самым способом формования для получения стержня для литья, и был осуществлен опыт разливки расплавленного металла. Чугун марки (FCD450) был разлит при температуре разливки 1370°C, чтобы дать отличный разлитый и расплавленный металл без некомфортных запахов, каких-либо литейных дефектов или получения деформаций. К тому же стержень мог быть легко удален из разлитого и расплавленного металла.

Пример 4

100 массовых частей кварцевого песка марки (Fluttery Sand), 0,2 массовой части поливинилового спирта марки (JP - 05: Nihon Sakubi - Poval), 0,8 массовой части крахмала марки (Dextrin NSD - L: Nisshi), 0,2 массовой части лимонной кислоты марки (Fuso Kagaku) и 5 массовых частей воды смешивают со взбалтыванием, вспенивая миксером марки (Aikousha Desktop Mixer) при 200 оборотах в минуту в течение 3 минут (в дальнейшем объяснение отсылает к Фигуре 2), примерно 90 г смеси материала-заполнителя было помещено в цилиндр 2, под давлением осуществлялось заполнение примерно на 80 см3 в объеме полости 4, для которой поддерживали температуру 220°C-270°C с помощью электрического патронного нагревательного элемента пресс-формы 3 для формования литейных форм в цилиндре при давлении воздушного цилиндра на поверхность 0,5 МПа, сохраняемом в течение 1-3 минут, водный компонент смеси материала-заполнителя выпаривали и спекали, а затем сформованную литейную форму вынули из полости 4 пресс-формы 3 для формования литейных форм. Испытуемые образцы (10×10х длина : 10) были изготовлены из этой сформованной литейной формы и измерены результаты плотностей заполнения и прочности на изгиб испытуемых образцов, выдержанных в термостате при влажности 30%. Испытуемые образцы, выдержанные в термостате при влажности 98% в течение 24 часов, показаны в Таблице 2.

металла

(°C)

(мин)

(г/см3)

Поливини-ловый спирт

Из Таблицы 2 видно, что прочность, касательно прочности на изгиб сформованных литейных форм, выдержанных в термостате при влажности 30% в течение 24 часов, является гарантированной при условиях Таблицы 2, использованных для литейных форм. Однако при температуре пресс-формы 220°C прочность при влажности 98% после 24 часов является низкой даже при выдерживании в пресс-форме в течение 3 минут. Так как реакция сшивания не является достаточной в пресс-форме при этом условии, то необходимо для сшивания обработать литейную форму при температуре 220°C в течение 20 минут, или при температуре 250°C в течение примерно 10 минут после вынимания пресс-формы.

Если температура пресс-формы составляет 250-270°C, то прочность после 24 часов при влажности 98% во время выдерживания в пресс-форме в течение 1 минуты является достаточной для использования в качестве литейных форм, так что обработка для сшивания после вынимания литейной формы из пресс-формы не является необходимой.

Пример 5

100 массовых частей кварцевого песка марки (Fluttery Sand), 0,3 массовой части поливинилового спирта марки (JP - 05: Nihon Sakubi - Poval), 1,0-1,2 массовых частей сахара (производимого фирмой Fuji Nihon Seito), 0,4-1,2 массовых частей лимонной кислоты (производимой фирмой Fuso Kagaku) и 5 массовых частей воды смешали со взбалтыванием, вспенивая миксером (марки Desktop Mixer, произведенного Aikousha) при 200 оборотах в минуту в течение 3 минут (в дальнейшем объяснение отсылает к Фигуре 2), примерно 90 г смеси материала-заполнителя было помещено в цилиндр 2 до заполнения объема полости 4 на 80 см3, для которой поддерживали температуру 250°C с помощью электрического патронного нагревательного элемента пресс-формы 3 для формования литейных форм в цилиндре при давлении воздушного цилиндра на поверхность 0,5 МПа, сохраняемом в течение 1-3 минут, водный компонент смеси материала-заполнителя выпарили и спекли, а затем сформованную литейную форму вынули из полости 4 пресс-формы 3 для формования литейных форм. Испытуемые образцы (10×10× длина : 10) были изготовлены из этой сформованной литейной формы, и результаты измеренных плотностей заполнения и прочности на изгиб испытуемых образцов, выдержанных в термостате при влажности 30% в течение 24 часов, показаны в Таблице 3.

°C

(г/см3)

30% × после 24 часов

Поливиниловый спирт

Поливиниловый спирт

Пример 6

100 массовых частей кварцевого песка марки (Fluttery Sand), 0,2 массовой части поливинилового спирта марки (JP - 05: Nihon Sakubi - Poval), 0,8 массовой части крахмала марки (Dextrin NSD - 100, произведенного фирмой Nisshi) и 5 массовых частей воды смешали со взбалтыванием, вспенивая миксером марки (Desktop Mixer, произведенного Aikousha) при 200 оборотах в минуту в течение 3 минут (в дальнейшем объяснение отсылает к Фигуре 2), примерно 90 г смеси материала-заполнителя было помещено в цилиндр 2 до заполнения соответствующего примерно 80 см3 в объеме полости 4, для которой поддерживали температуру 250°C с помощью электрического патронного нагревательного элемента пресс-формы 3 для формования литейных форм в цилиндре при давлении воздушного цилиндра на поверхность 0,5 МПа, сохраняемом в течение 3 минут, водный компонент смеси материала-заполнителя выпарили и спекли, а затем сформованную литейную форму вынули из полости 4 пресс-формы 3 для формования литейных форм. Испытуемые образцы (10×10 длина : 60) были изготовлены из этой сформованной литейной формы, и результаты измеренных плотностей заполнения и прочности на изгиб испытуемых образцов, выдержанных в термостате при влажности 30%, и испытуемых образцов, выдержанных в термостате при влажности 98% в течение 24 часов, показаны в Таблице 4.

(г/см3)

30%

Поливиниловый спирт

Поливиниловый спирт

Поливиниловый спирт

Поливиниловый спирт

ND-S

Декстрин

Из Таблицы 4 видно, что прочность, касательно прочности на изгиб сформованных литейных форм, выдержанных в термостате при влажности 30% в течение 24 часов, является гарантированной при условиях Таблицы 1, использованных для литейных форм. Найдено, что прочности, касательно прочности на изгиб сформованных литейных форм, выдержанных в термостате при влажности 98% в течение 24 часов, при добавлении агентов сшивания являются достаточно гарантированными при использовании для литейных форм.

Пример 7

100 массовых частей кварцевого песка марки (Fluttery Sand), 0,2 массовой части сапонина (реагент: производимый фирмой Kishida Kagaku), 0,8 массовой части крахмала марки (Dextrin NSD - L: производимой фирмой Nisshi), 0,4 массовой части лимонной кислоты (производимой фирмой Fuso Kagaku) и 6 массовых частей воды смешали со взбалтыванием, вспенивая миксером марки (Desktop Mixer, производимого Aikousha) при 200 оборотах в минуту в течение 3 минут (в дальнейшем объяснение отсылает к Фигуре 2), примерно 90 г смеси материала-заполнителя было помещено в цилиндр 2 до заполнения на примерно 80 см3 объема полости 4, для которой поддерживали температуру 250°C с помощью электрического патронного нагревательного элемента пресс-формы 3 для формования литейных форм в цилиндре при давлении воздушного цилиндра на поверхность 0,5 МПа, сохраняемом в течение 2 минут, водный компонент смеси материала-заполнителя выпарили и спекли, а затем сформованную литейную форму вынули из полости 4 пресс-формы 3 для формования литейных форм. Испытуемые образцы (10×10× длина:60) были изготовлены из этой сформованной литейной формы и измерили результаты плотностей заполнения и прочности на изгиб испытуемых образцов, выдержанных в термостате при влажности 30%. Испытуемые образцы, выдержанные в термостате при влажности 98% в течение 24 часов, показаны в Таблице 5.

Из таблицы 5 видно, что прочность, касательно прочности на изгиб сформованных литейных форм, выдержанных в термостате при влажности 30% в течение 24 часов с использованием сапонина в качестве водных связующих веществ, определена в условиях опытов № 2-5, необходимых при использовании для литейных форм. Однако если использовали один сапонин из №1, то прочность была не более 1,0 МПа. Если добавляли агенты сшивания к сапонинам, как № 2-5, то обнаружили, что имеет место реакция сшивания, и была показана прочность, достаточная для использования при влажности 98% после 24 часов.

Пример 8

Смесь, в которой соотношение содержаний поливинилового спирта марки (JP - 05: производимого Nihon Sakubi - Poval), крахмала марки (DextrinND-S : производимого Nisshi), лимонной кислоты марки (Fuso Kagaku) составляло 1:4:2, поместили в термостат на 10 минут. Смесь, когда вынули, оставили в атмосфере гелия в печи термического разложения при 590°C на 5 секунд. Затем газы, выделившиеся при термическом разложении, пропустили через колонку (после выдерживания при 50°C в течение 15 минут) и виды газов были проанализированы с помощью масс-спектрометра. Фигура 3 показывает результаты анализа компонентов газов, полученных из связующих веществ настоящих изобретений с помощью того же масс-спектрометра. В результате были определены диоксид углерода, уксусная кислота и фурфурол (Фигура 3).

Пример 9

100 массовых частей кварцевого песка марки (Fluttery Sand), 0,2 массовой части поливинилового спирта марки (JP-05: производимого Nihon Sakubi-Poval), 0,8 массовой части крахмала марки (Dextrin NSD - L, производимого фирмой Nisshi) 0,4 массовой части лимонной кислоты (производимой фирмой Fuso Kagaku) и 5 массовых частей воды смешали со взбалтыванием, вспенивая миксером марки (Desktop Mixer, производимого Aikousha) при 200 оборотах в минуту в течение 3 минут (в дальнейшем объяснение отсылает к Фигуре 1), примерно 90 г смеси материала-заполнителя было помещено в цилиндр 2 до заполнения на примерно 80 см3 объема полости 4, для которой поддерживали температуру 250°C с помощью электрического патронного нагревательного элемента пресс-формы 3 для формования литейных форм в цилиндре при давлении воздушного цилиндра на поверхность 0,5 МПа, сохраняемом в течение 2 минут, и водный компонент смеси материала-заполнителя выпарили, спекли, и произошла сшивающая реакция, а затем сформованную литейную форму вынули из полости 4 пресс-формы 3 для формования литейных форм. Испытуемые образцы (10×10× длина : 60) были изготовлены из этой сформованной литейной формы. Результаты измерений объемной плотности и количества связующих веществ каждой части показаны в Таблице 6.

[г/см3]

[%]

Найдено, что стержень литейной формы (4-5 мм от поверхности) имеет низкую объемную плотность и небольшое количество связывающих веществ по сравнению с поверхностью (0-1 мм от поверхности).

Промышленное применение

На стадии разливки расплавленного металла процессов формования и литья были достигнуты превосходные результаты в том, что выделялось мало токсичных газов, сформованные литейные формы могут быть легко удалены из разлитого и расплавленного металла после разливки, при этом способность заполнять пресс-форму для формования литейных форм является хорошей. Дополнительно, сухость может быть достигнута сшиванием водных связующих веществ и агентами сшивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ ПРЕСС-ФОРМЫ | 2003 |

|

RU2307721C2 |

| СПОСОБ ФОРМОВАНИЯ ПЕСЧАНОЙ ФОРМЫ И ПЕСЧАНАЯ ФОРМА | 2012 |

|

RU2566123C1 |

| ПЕСОК ДЛЯ ЛИТЕЙНОЙ ФОРМЫ, СПОСОБ ИЗГОТОВЛЕНИЯ ПЕСЧАНОЙ ЛИТЕЙНОЙ ФОРМЫ И СТЕРЖЕНЬ ДЛЯ ЛИТЬЯ МЕТАЛЛА | 2013 |

|

RU2608861C2 |

| МАСЛОНАПОЛНЕННЫЙ 1,2-ПОЛИБУТАДИЕН, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ЕГО КОМПОЗИЦИЯ И ФОРМОВАННОЕ ИЗДЕЛИЕ | 2002 |

|

RU2266917C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 2002 |

|

RU2197322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННЫХ ЧАСТИЦ ПОЛИМЕРОВ СТИРОЛА | 1998 |

|

RU2151153C1 |

| ОГНЕСТОЙКИЙ ПОЛИСТИРОЛ | 2008 |

|

RU2470042C2 |

| ИСКУССТВЕННЫЙ КАМЕНЬ | 2007 |

|

RU2418677C2 |

| КОМПОЗИЦИЯ ВСПЕНИВАЕМЫХ ВИНИЛАРОМАТИЧЕСКИХ ПОЛИМЕРОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2468044C2 |

| СОСТАВЫ, ИЗДЕЛИЯ И МЕТОДЫ С ПРИМЕНЕНИЕМ ВСПЕНЕННОЙ СТРУКТУРНОЙ МАТРИЦЫ С КРАХМАЛЬНЫМ СВЯЗУЮЩИМ | 1995 |

|

RU2160288C2 |

Изобретение относится к литейному производству. Смесь, содержащую гранулированные материалы, один или более видов водного связующего, в количестве 0,1-0,5 мас.% от массы гранулированных материалов, вспенивают путем взбалтывания. Заполняют формообразующее пространство вспененной смесью. Выпаривают воду для отверждения смеси и извлекают готовую форму. Дополнительно смесь может содержать агент сшивания, вызывающий реакцию сшивания с водными связующими веществами, в количестве 5-300 мас.% от массы водных связующих. Реакция между агентом сшивания и водными связующими веществами происходит до или после извлечения формы из формообразующего пространство. Достигается уменьшение выделения вредных газов при заливке форм расплавленным металлом. 5. н. и 52 з.п. ф-лы, 3 ил., 6 табл.

Приоритет по пунктам и признакам:

| JP 2000190049 A, 11.07.2000 | |||

| Способ получения литейных форми СТЕРжНЕй | 1979 |

|

SU793694A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ФОРМ И СТЕРЖНЕЙ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ СПЛАВОВ | 1999 |

|

RU2162762C1 |

| Огнеупорная суспензия для изготовления керамических оболочковых форм,используемых в производстве литья по выплавляемым моделям | 1974 |

|

SU482235A1 |

Авторы

Даты

2008-03-10—Публикация

2004-08-31—Подача