Предпосылки к созданию изобретения

Как правило, абразивные изделия содержат абразивные частицы, связанные вместе при помощи связующего вещества с опорной подложкой. Например, абразивное изделие может содержать слой абразивных частиц, связанных с подложкой, причем подложкой может быть гибкая подложка, например, в виде основы из ткани или бумаги, нетканая основа и т.п. Такие изделия используют для шлифования различных рабочих поверхностей, в том числе поверхностей металла, металлических сплавов, стекла, дерева, пластмасс, наполнителей, грунтовки окрашенных поверхностей и т.п.

Специалистам известно, что абразивные изделия подвержены "засаливанию", при котором "шлифовальный шлам", или сошлифованный материал с обрабатываемой поверхности, накапливается на абразивной поверхности и между абразивными частицами. Засаливание нежелательно по той причине, что оно, как правило, снижает рабочие характеристики абразивного изделия. Для борьбы с засаливанием были предложены "антизасаливающие" композиции, которые снижают тенденцию накопления шлифовального шлама на абразивном изделии. Например, уже в течение длительного времени применяют стеарат цинка в качестве компонента антизасаливающих композиций. Ранее предложены различные классы соединений для использования в качестве компонентов антизасаливающих композиций. Например, некоторые предложенные компоненты антизасаливающих композиций могут включать в себя длинные алкильные цепи, связанные с полярными группами, такими как карбоксилаты, соли алкиламмония, бораты, фосфаты, фосфонаты, сульфаты, сульфоны и т.п., вместе с широким диапазоном противоположных ионов, в том числе моновалентных и двухвалентных металлических катионов, органических противоионов, таких как тетраалкиламмоний, и т.п.

Однако отсутствуют сведения относительно того, что этот широкий класс соединений представляет собой класс эффективных антизасаливающих веществ, а также отсутствуют сведения относительно изготовления абразивных изделий с каждым таким потенциальным антизасаливающим соединением и относительно выполнения длительных серий испытаний на абразивное истирание (на шлифование). Многие из предложенных соединений в действительности являются неэффективными антизасаливающими веществами.

Более того, некоторые вещества, относительно которых известно, что они являются эффективными антизасаливающими веществами, приводят к недопустимому загрязнению обрабатываемой поверхности, что обычно ведет к появлению дефектов при последующей операции нанесения покрытия. Например, использование стеарата цинка в отделочных абразивах в автомобильной промышленности ведет к загрязнению поверхности грунтовки, что требует проведения дополнительной операции очистки для подготовки поверхности грунтовки к последующему нанесению краски.

Кроме того, некоторые вещества, относительно которых известно, что они являются эффективными антизасаливающими веществами, такие как стеарат цинка, являются нерастворимыми в воде. В результате при изготовлении абразивного изделия с нерастворимым в воде антизасаливающим веществом могут потребоваться органические растворители или дополнительные добавки и/или операции обработки.

Таким образом, существует необходимость в создании эффективных антизасаливающих веществ, которые легко могут быть введены в абразивное изделие и которые минимально загрязняют обрабатываемую поверхность. Кроме того, необходим способ выбора эффективных антизасаливающих соединений.

Краткое изложение изобретения

Авторами настоящего изобретения было обнаружено, что некоторые соединения могут быть эффективными антизасаливающими веществами, в особенности такие соединения, как анионогенные поверхностно-активные вещества, которые удовлетворяют определенным критериям, как это показано в Примерах 1-5.

Заявляется антизасаливающая композиция, которая включает в себя первое органическое соединение. Это соединение имеет признак, в соответствии с которым его водный краевой угол W°g меньше, чем водный краевой угол W°z для стеарата цинка. Первое соединение должно удовлетворять по меньшей мере одному условию, выбранному из группы, в которую входят температура плавления Tmelt ориентировочно больше, чем 40°С, динамический коэффициент трения F ориентировочно меньше, чем 0.5, и антизасаливающий признак Р ориентировочно больше, чем 0.2.

В соответствии с другим вариантом предлагается второе органическое соединение, имеющее W°g, отличающийся от W°g для первого органического соединения. Композиция имеет конкретный водный краевой угол W°p, который определяется, по меньшей мере частично, независимым W°g каждого соединения и пропорцией каждого соединения в композиции.

Заявляется абразивное изделие, содержащее антизасаливающую композицию.

Заявляется способ шлифования подложки, предусматривающий шлифование обрабатываемой поверхности за счет воздействия абразивного изделия на обрабатываемую поверхность таким образом, что на обрабатываемой поверхности образуется шлифовальный шлам, и введение эффективного количества антизасаливающей композиции на границе раздела между абразивным изделием и шлифовальным шламом на обрабатываемой поверхности.

Другой вариант способа предусматривает шлифование подложки до достижения второго водного краевого угла W°p, за счет использования второго органического соединения.

Заявляется способ выбора антизасаливающего соединения, предусматривающий выбор первого органического соединения. Другой вариант способа предусматривает выбор второго соединения и определение пропорции каждого соединения, в результате чего композиция, содержащая соединения в указанных пропорциях, имеет особый водный краевой угол W°p, который определяется, по меньшей мере частично, значением W°g каждого соединения и их пропорцией.

За счет использования предложенных решений достигаются значительные преимущества. За счет создания эффективных антизасаливающих композиций повышается экономичность и эффективность абразивных изделий и способов их применения, в результате чего снижается стоимость и повышается качество обрабатываемого изделия. За счет использования антизасаливающих композиций, что приводит к шлифованию поверхностей с пониженными водными краевыми углами W°g, облегчается изготовление абразивных изделий, которые содержат антизасаливающие композиции, и снижается загрязнение обрабатываемых поверхностей, в особенности обрабатываемых поверхностей, на которые после шлифования наносят краску, лак, порошковое покрытие и т.п. За счет использования антизасаливающих композиций, которые являются эффективными в диапазоне температур, можно производить шлифование обрабатываемых поверхностей при различных температурах без необходимости изменения температуры и/или производить шлифование множества изделий при различных температурах. Более того, за счет шлифования обрабатываемой поверхности до конкретного водного краевого угла W°p отшлифованная поверхность может быть "точно подстроена" к последующему покрытию. Результатом является существенное улучшение гибкости в применении, качества и эффективности абразивных изделий, способов их применения и обрабатываемых изделий.

Краткое описание чертежей

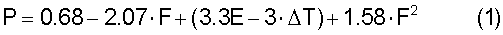

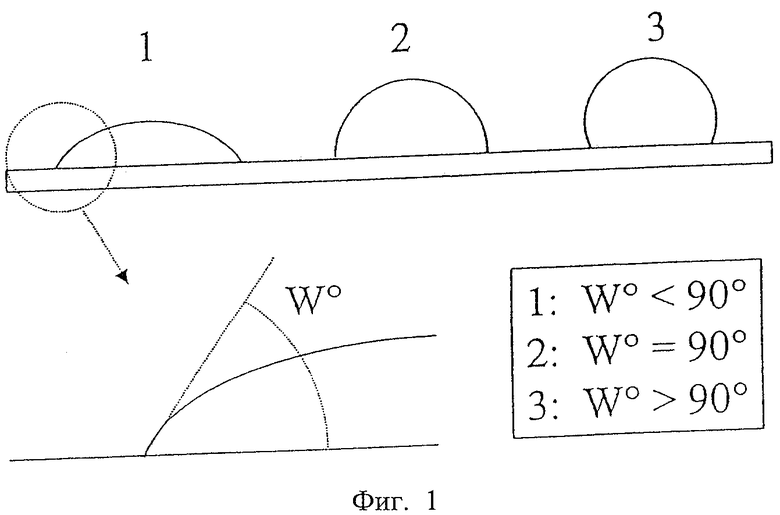

На фиг.1 схематично показано измерение водного краевого угла.

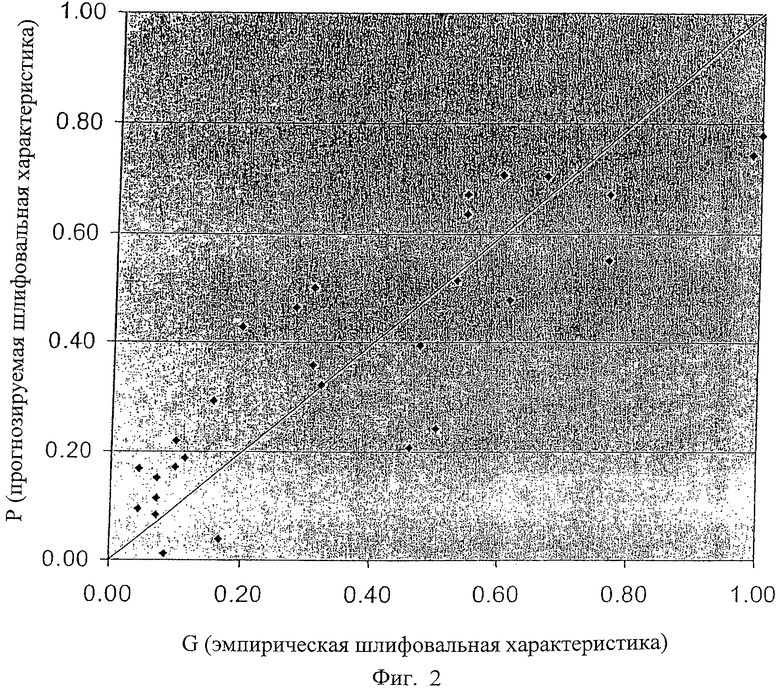

На фиг.2 показан график антизасаливающего признака Р в зависимости от эмпирической шлифовальной характеристики G.

Подробное описание изобретения

Предложенные решения в общем связаны с добавками, которые используют для повышения эффективности абразивных изделий, в частности с антизасаливающими композициями, которые вводят в абразивные изделия. Далее приведено описание различных вариантов настоящего изобретения.

Использованный здесь термин "антизасаливающая композиция" относится к любому органическому соединению или к его соли, которые могут быть эффективным антизасаливающим веществом по отношению к конкретным комбинациям двух или нескольких раскрытых здесь критериев, таких как Р, F, Tmelt, ΔT, Tsub, W°, W°g, W°z, W°p, и химическое строение вещества.

Используемые водные краевые углы, например, водные краевые углы W°, W°g, W°z и W°p, могут быть определены специалистами способом гониометрии. При нанесении капли воды на подложку водный краевой угол представляет собой угол между плоскостью подложки и касательной к поверхности капли воды в месте соединения капли воды с подложкой. На фиг.1 показаны, например, водные краевые углы со значениями W° меньше 90°, равным 90° и больше 90°. Этот угол может быть считан (измерен) при помощи гониометра. Дополнительные экспериментальные детали определения водного краевого угла приведены в Примере 4.

Используемая подложка может быть изготовлена из любого шлифованного или полированного материала, например из дерева, металла, пластмассы, композитов, керамики, минералов и т.п., причем такие подложки могут иметь покрытия в виде краски, грунтовки, лака, клея, порошкового покрытия, слоев оксида, металлизации, а также загрязнения и т.п. Подложка типично представляет собой металлическую, деревянную или полимерную подложку, голую или имеющую защитную грунтовку, покрытие в виде краски, устраняющие дефекты покрытия и т.п.

В соответствии с настоящим изобретением водный краевой угол W° измеряют на неотшлифованной подложке, а водный краевой угол W°g измеряют на подложке, отшлифованной в присутствии эффективного количества антизасаливающего соединения, например, первого органического соединения. Эффективным количеством называют количество антизасаливающего соединения или антизасаливающей композиции, достаточное для создания антизасаливающего эффекта во время шлифования подложки. W°z представляет собой водный краевой угол, измеренный для подложки, отшлифованной в присутствии эффективного количества стеарата цинка. Когда производят сравнение двух таких величин, например, когда W°g меньше, чем W°z, это означает, что соответствующие водные краевые углы измерены на идентичных подложках, отшлифованных идентичными абразивами в присутствии эффективного количества каждого соответствующего соединения, например, первого органического соединения и стеарата цинка.

В различных вариантах W°g для первого соединения меньше, чем W°z, типично ориентировочно меньше 125°, более типично ориентировочно меньше 110°, еще более типично ориентировочно меньше 100°, и еще типичнее ориентировочно меньше 70° или ориентировочно меньше 50°. В соответствии с особым вариантом W°g для первого соединения составляет около 0°.

В различных вариантах может быть желательно иметь конкретный водный краевой угол W°p, например, если этот угол легко может быть получен за счет использования единственного антизасаливающего соединения или если этот угол легко может быть получен за счет использования единственного соединения, которое является нежелательным по другим причинам, например по стоимости, токсичности, антизасаливающей характеристике и т.п. Композиция может содержать два или несколько соединений с различными значениями Wg, которые объединяют в пропорции, позволяющей получить конкретный водный краевой угол W°p. Когда используют два соединения, то по меньшей мере одно соединение, например первое органическое соединение, удовлетворяет минимальному антизасаливающему признаку, в соответствии с которым, например, W°g меньше, чем W°z, и по меньшей мере удовлетворяется одно условие из группы, в которую входят температура плавления Tmelt ориентировочно больше 40°С, коэффициент трения ориентировочно меньше 0.6, и антизасаливающий признак Р ориентировочно больше 0.3. Вторым соединением может быть любое эффективное антизасаливающее соединение, например стеарат цинка. В отдельных вариантах как первое, так и второе органическое соединение удовлетворяют минимальному антизасаливающему признаку, в соответствии с которым, например, W°g меньше, чем W°z, и по меньшей мере удовлетворяется одно условие из группы, в которую входят температура плавления Tmelt ориентировочно больше 40°С, коэффициент трения ориентировочно меньше 0.6 и антизасаливающий признак Р ориентировочно больше 0.3.

При еще одном варианте особый угол W°p может быть выбран для согласования с последующим покрытием, что позволяет уменьшить вызванные загрязнением дефекты при помощи антизасаливающего соединения. Например, покрытие на водной основе может иметь лучшие характеристики, когда подготовлена поверхность с более низким W°p no сравнению с поверхностью, подготовленной для покрытия на масляной основе. Для специфических покрытий, которые могут быть весьма чувствительными к Wp, например для покрытий на эмульсионной основе, может быть выбран W°p, имеющий почти оптимальное значение для такого покрытия. В различных вариантах два или несколько соединений могут быть использованы совместно, например, в виде композиции, введенной в абразив, или композиции, наносимой на абразив, на обрабатываемую поверхность, или на то и другое. В других вариантах соединения могут быть использованы раздельно, например, по меньшей мере одно соединение может быть введено в абразивное изделие, или нанесено на обрабатываемую поверхность или же нанесено на абразив, и т.п. Например, абразив может содержать по меньшей мере одно соединение, а второе соединение может быть нанесено на обрабатываемую поверхность, например, с использованием раствора антизасаливающего вещества, наносимого, например, при помощи распылителя, управление которым позволяет наносить заданное количество. Таким образом, единственный абразив может быть использован между множеством покрытий, причем значение W°p после каждой операции шлифования может быть подстроено за счет количества второго используемого соединения.

Используемая температура плавления соединения, Tmelt, может быть определена специалистами по способу дифференциальной сканирующей калориметрии (DSC). Дополнительные экспериментальные детали определения содержатся в Примере 3. Специалисты легко поймут, что в этом контексте термин "температура плавления" относится к тепловому переходу в графике DSC, который соответствует размягчению соединения, то есть температуре плавления кристаллического соединения, температуре размягчения или разжижения аморфного соединения, и т.п. В различных вариантах температура плавления соединения ориентировочно больше 40°С или типично ориентировочно больше 55°С или, альтернативно, ориентировочно больше 70°С. В отдельных вариантах температура плавления ориентировочно больше 90°С.

Коэффициент трения F для соединения может быть определен путем приготовления образцов с покрытием и измерения коэффициента трения при 20°С. Экспериментальные детали методики определения F приведены в Примере 2. В различных вариантах значение F для соединения ориентировочно меньше 0.6, типично ориентировочно меньше 0.4 или, альтернативно ориентировочно меньше 0.3. В отдельном варианте значение F ориентировочно меньше 0.2.

Антизасаливающий признак Р может быть вычислен по уравнению (1):

В уравнении (1), переменная ΔT, в °С, представляет собой разность Tmelt - Tsub, где Tmelt представляет собой температуру плавления соединения, а Tsub представляет собой температуру шлифуемой подложки. Температура подложки, Tsub, может быть определена путем измерения температуры обрабатываемой поверхности при помощи термометра, термопары или других средств измерения температуры, хорошо известных специалистам. В различных вариантах значение Tsub, которое используют для вычисления ΔT и Р, может составлять ориентировочно от 20 до 45°С, или типично ориентировочно от 20 до 45°С. В отдельном варианте Tsub составляет около 45°С.

Например, в различных вариантах, антизасаливающий признак Р имеет значение ориентировочно больше 0.2 или, альтернативно, ориентировочно больше 0.3. В отдельном варианте Р ориентировочно больше 0.5. Дополнительные детали определения антизасаливающего признака Р приведены в Примере 5 и на фиг.2.

В различных вариантах переменная ΔT ориентировочно больше 20°С, типично больше 30°С, более типично ориентировочно больше 40°С или, альтернативно, ориентировочно больше 50°С. В отдельном варианте ΔT ориентировочно больше 75°С.

Специалисты легко поймут, что различные операции шлифования могут протекать при температуре выше температуры окружающей среды, то есть при температуре ориентировочно выше 20°С, за счет фрикционного нагрева, горячей сушки заготовки и т.п. Например, в автомобильной промышленности во время процесса окраски корпус автомобиля обычно проходит через участок покрытия краской. Корпус автомобиля на участке покраски обычно нагревают выше температуры окружающей среды, например ориентировочно до 43°С. На выходе с участка операторы проверяют корпус на наличие дефектов и области обнаруженных дефектов зашкуривают.

Специалисты также легко поймут, что при проведении испытания для выбора эффективных антизасаливающих соединений используют специфические температуры, чтобы рассчитать Р, причем эти температуры сами по себе не являются предельными температурами, при которых выбранное соединение может быть использовано. Например, соединение, которое проверяли при 45°С, может быть использовано при температурах выше или ниже, чем 45°С.

Специалисты знают, что некоторые антизасаливающие вещества, например, стеарат цинка, могут иметь высокие Р. Однако специалистам также известно, что во многих применениях абразивные изделия могут быть загрязнены антизасаливающим веществом, которое увеличивает водный краевой угол подложки. Например, если стеарат цинка был использован на поверхности, на которую будут наносить покрытие на водной основе, то остаточный стеарат цинка вероятнее всего следует удалить с обработанной поверхности, иначе покрытие может быть менее эффективно сцеплено с поверхностью.

Соединениями, например органическими соединениями, которые могут быть эффективными антизасаливающими веществами, типично являются поверхностно-активные вещества или молекулы со свойствами, подобными свойствам поверхностно-активных веществ, то есть молекулы с большой гидрофобной группой, связанной с гидрофильной группой; например, это могут быть анионогенные поверхностно-активные вещества. Типичные гидрофобные группы включают в себя разветвленные или линейные, а типично линейные алифатические группы, имеющие ориентировочно от 6 до 18 атомов углерода. Гидрофобные группы могут также включать в себя циклоалифатические группы, арильные группы и, возможно, гетероатомные замещения. Типичные гидрофильные группы включают в себя полярные или легко ионизируемые группы, например анионы, такие как карбоксилат, сульфат, сульфонат, сульфит, фосфат, фосфонат, фосфат, тиосульфаты, тиосульфит, борат и т.п. Например, анионогенное поверхностно-активное вещество содержит молекулу с длинной алкильной цепью, прикрепленной к анионной группе, например С12 алкильную группу, прикрепленную к сульфатной анионной группе в додецил сульфате натрия.

Таким образом, например, анионогенные поверхностно-активные вещества, которые могут быть эффективными антизасаливающими веществами, представляют собой соединения с общей формулой R-A-M+, в которой R представляет собой гидрофильную группу. А- представляет собой анионную группу, а М+ представляет собой противоион. Специалисты легко поймут, что приемлемые модификации указанной формулы включают в себя стехиометрические комбинации ионов различных или идентичных валентностей, например, (R-A-)2M++, R-A--(M+)2, R-A--H+M+ R-A--M++, и т.п.

R может быть С6-С18 разветвленной или линейной, а типично линейной алифатической группой. R, вероятно, может быть прервана при помощи одной или нескольких групп прерывания и/или замещена при условии, что полученное соединение продолжает оставаться эффективным антизасаливающим веществом в соответствии с приведенными здесь критериями. Подходящими заместителями могут быть, например, - F, -Cl, -Br, -I, -CN, -NO2, галогенизированные С1-С4 алкильные группы, С1-С6 алкокси группы, циклоалкильные группы, арильные группы, гетероарильные группы, гетероциклические группы, и т.п. Подходящими группами прерывания могут быть, например, -О-, -S-, -(CO)-, -NRa(CO)-, -NRa- и т.п., причем Ra представляет собой -Н или небольшую, например, С1-С6, алкильную группу, или альтернативно, арильную или аралкильную группу, например фенил, бензил и т.п.

Противоион М+ может образовывать соль с соединением и может быть, например, металлическим катионом, например, Mg++, Mn++, Zn++, Са++, Cu++, Na+, Li+, К+, Cs+, Rb+ и т.п., или неметаллическим катионом, таким как сульфоний, фосфоний, аммоний, алкил аммоний, арил аммоний, имидазолиний, и т.п. В одном из вариантов М+ может быть металлическим ионом. В другом варианте М+ может быть ионом щелочного металла, например Na+, Li+, К+, Cs+ или Rb+. В специфическом варианте М+ представляет собой Na+.

Анионная группа, описываемая А-, может включать в себя, например, карбоксилат, сульфат, сульфонат, сульфит, сульфосукцинат, саркосинат, сульфоацетат, фосфат, фосфонат, тиосульфат, тиосульфит, борат, и т.п. А- также может включать в себя карбоксилат, сульфат, сульфонат, фосфат, саркосинат, сульфоацетат или фосфонат. Альтернативно анионной группой может быть сульфат, саркосинат, сульфоацетат или бетаин (например, триметилглицинил, например, карбоксилат). В другом варианте анионной группой может быть сульфат.

Специалистам хорошо известно, что образец таких молекул типично может содержать распределение между нейтральными, то есть протонированными, или частично или полностью эфиризованными формами. Например, карбоксилатное поверхностно-активное вещество может содержать одну или несколько разновидностей R-CO2 -М+, R-CO2H и R-CO2Rb, в которой Rb представляет собой небольшую, например, С1-С6, алкильную группу, бензильную группу, и т.п.

Таким образом, в различных вариантах, соединение может содержать, например, соединения, представленные формулами R-OSO3 -M+, R-CONR'CH2CO2 -M+, R-O(CO)CH2OSO3 -M+ или RCONH(СН2)3N+(СН3)2СН2СОО-, где R представляет собой С6-С18 линейный алкил; R′ представляет собой С1-С4 линейный алкил; и М+ представляет собой ион щелочного металла. В других вариантах соединение может содержать лаурил сульфат натрия, децил сульфат натрия, октил сульфат натрия, лаурамидопропил бетаин и лаурил сульфоацетат натрия. В специфическом варианте соединение может содержать лаурил сульфат натрия.

Использованный абразивный материал может содержать любые известные специалистам порошковую керамику, минерал или металлический материал, которые используют для шлифования заготовок. Например, абразивные материалы могут содержать альфа оксид алюминия (плавленую или спеченную керамику), карбид кремния, плавленый оксид алюминия/диоксид циркония, кубический нитрид бора, алмаз и т.п., а также их комбинации. Абразивные материалы обычно закрепляют на опорной подложке (например, на тканевой, бумажной, металлической, деревянной или полимерной основе); закрепляют на твердой опоре, (например, на шлифовальном круге, на наждачной пилочке для ногтей), и т.п. Крепление материала производят с использованием комбинации связующего, например натуральных или синтетических клеев, полимеров и т.п., с абразивным материалом и опорной подложкой, и комбинацию затем отверждают и сушат. Антизасаливающая композиция может быть объединена с этими элементами на любой стадии изготовления абразивного изделия. В одном из вариантов антизасаливающую композицию объединяют со связующим веществом и абразивным материалом во время изготовления абразивного изделия. В других вариантах антизасаливающую композицию наносят на границе раздела между абразивной поверхностью готового изделия и шлифовальным шламом на обрабатываемой поверхности, например антизасаливающую композицию наносят на абразивную поверхность при изготовлении, или же антизасаливающую композицию наносят на абразивную поверхность за счет нанесения соединения на обрабатываемую поверхность, или же используют комбинацию этих технологий, и т.п.

Абразивное изделие, например, в виде нетканых абразивов или абразивов с покрытием, например наждачная бумага, шлифовальный круг, диск, полоса, лист, шлифовальная лента, сжатый (спрессованный) шлифовальный инструмент и т.п., может быть использовано для приложения к обрабатываемой поверхности шлифовального воздействия, например, вручную, механически или автоматически, причем абразив прижимают к обрабатываемой поверхности в ходе линейного, кругового, эллиптического или хаотического движения, и т.п.

В специфическом варианте используют органическое поверхностно-активное вещество. Водный краевой угол W°g для испытуемой подложки, которую шлифуют абразивом в присутствии эффективного количества композиции, ориентировочно составляет меньше 20°. Антизасаливающий признак Р для поверхностно-активного вещества ориентировочно составляет больше 0.3. Органическое поверхностно-активное вещество выбирают из группы, в которую входят лаурил сульфат натрия, децил сульфат натрия, октил сульфат натрия, лаурамидопропил бетаин и лаурил сульфоацетат натрия. В специфическом варианте поверхностно-активное вещество представляет собой лаурил сульфат натрия.

В различных вариантах, первое соединение выбирают так, что оно удовлетворяют одному или нескольким из следующих наборов условий, выбранных из группы, в которую входят:

Р ориентировочно больше 0.4;

ΔТ ориентировочно больше 5°С;

F ориентировочно меньше 0.5;

W°g меньше, чем W°z;

W°g меньше, чем W°z, Tmelt ориентировочно больше 40°С, и F ориентировочно меньше 0.5;

W°g ориентировочно равен W°, Tmelt ориентировочно больше 40°С, и F ориентировочно меньше 0,5; и

ΔТ ориентировочно больше 5°С, F ориентировочно меньше 0.5, и W°g ориентировочно равен W°.

ПРИМЕРЫ

Приведенные далее примеры предназначены для пояснения принципов, изложенных в различных вариантах, и не имеют ограничительного характера.

Пример 1: Измерение эмпирической шлифовальной характеристики

Во всех испытаниях было использовано серийное абразивное изделие, которое не содержит начальной антизасаливающей композиции, а именно наждачная бумага Norton А270 Р500 (Norton Abrasives, Worcester, Massachusetts). Экспериментальные антизасаливающие вещества (приведены в Таблице 1; получены на фирме Stepan Company, Northfield, Illinois; за исключением Arquad 2HT-75, фирма Alczo-Nobel, Chicago, Illinois; и Rhodapon LM и Rhodapex PM 603, фирма Rhodia, Cranbury, New Jersey) были приготовлены как 30% растворы по весу в воде и нанесены на круги наждачной бумаги диаметром 5 дюймов (12.7 см) при помощи губчатой щетки. Задняя поверхность кругов имеет поверхность сопряжения с крючками и петлями крепежного материала. В качестве экспериментальных заготовок использовали стальные панели, окрашенные краской, которая представляет собой типичную грунтовку, применяемую в автомобильной промышленности, например, BASF U28 (от BASF Corporation, Mount Olive, New Jersey). Заготовки шлифовали вручную с использованием поропластовой подушки, с которой соединяли шлифовальный круг при помощи крючков и петель крепежного материала. Усилие, которое абразив оказывает на заготовку, контролировали с использованием одноточечного тензодатчика (тензодатчик LCAE 45 кг.Omega Engineering Inc., Stamford, Connecticut), установленного под металлической пластиной (плитой) размерами 50 см × 50 см. Заготовку зажимали на металлической пластине и производили шлифование. Приложенное направленное вниз усилие поддерживали на уровне 11 ± 1 Н, контролируя выходной сигнал тензодатчика. Поропластовую подушку удерживали под углом около 60° к оси, нормальной к стальной панели, так что только около 1/3 поверхности шлифовального круга находилось в контакте с заготовкой. Результирующее давление на границе шлифования составляло около 2.6 кН/м.

При помощи абразива шлифовали зону заготовки диаметром около 5 см. Шлифование производили за счет движений вперед и назад абразива по поверхности заготовки, которую ранее не шлифовали. Использовали скорость шлифования около 3 ходов в секунду. Длина хода составляла около 4 см. Испытание проводили с приращениями по 5 секунд, максимально до 150 секунд или до точки, в которой коэффициент резания падал до нуля. Коэффициент резания для каждого приращения оценивали с использованием эмпирической шкалы от 4 до 0, где 4 соответствует весьма агрессивной скорости резания, а 0 соответствует полному прекращению резания абразивом. Оценку производили визуально по количеству удаленного материала и полученного шлифовального шлама с учетом сопротивления поперечному движению, которое чувствует оператор. Высокий коэффициент резания соответствует образованию большого количества шлифовального шлама и низкому сопротивлению поперечному движению. Эмпирическую характеристику G при проведении испытания выражали в виде суммы всех числовых оценок во время проведения испытания. Самое большое значение G, которое может быть получено при проведении испытания, может быть определено как 4 (максимальная скорость резания) · 30 (число приращений) = 120. Приведенные в Таблице 1 результаты G были нормализованы, чтобы получить значения G в диапазоне от 0 до 1. Испытания на шлифование проводили при трех значениях температуры подложки Tsub, например ориентировочно при 21, 32 и 43°С. Приведенные в Таблице 1 результаты соответствуют G, нормализованному по максимальной скорости резания ориентировочно при 21°С. Параметры F, ΔТ и Р обсуждаются в соответствующих Примерах 2, 3 и 5.

В Таблице 2 приведены характеристики наждачной бумаги, покрытой лаурил сульфатом натрия (Stepanol VA-100), по сравнению со стеаратом цинка и с наждачной бумагой без покрытия. Полная характеристика каждого материала равна сумме всех коэффициентов резания при испытании в течение 150 секунд. В Таблице 2 также приведены значения G, нормализованные по максимальному коэффициенту резания в Таблице 1. Наждачная бумага, покрытая лаурил сульфатом натрия, имеет лучшую шлифовальную характеристику, чем наждачная бумага, покрытая стеаратом цинка, которая, в свою очередь, имеет лучшую шлифовальную характеристику, чем наждачная бумага без покрытия.

Пример 2: Измерение коэффициента трения.

Коэффициент трения F для соединения определяли путем подготовки образцов с покрытием и измерения коэффициента трения при температуре около 20°С. Проверяемые химикаты наносили вручную на полиэфирную пленку толщиной 0.127 мм (Melinex®, DuPont Teijin Films, Hopewell, Virginia) с использованием 12.7 см 8-путевого мокрого пленочного аппликатора Model AP-25SS, Paul N. Gardner Company, Inc., Pompano Beach, Florida), с установкой зазора 0.127 мм. Если антизасаливающее вещество имеется в жидком растворе, то его можно наносить сразу. Если оно является твердым и растворимым в воде, то его растворяют ориентировочно в 10 частях воды по весу ранее нанесения покрытия (если раствор не является прозрачным, добавляют больше воды и раствор нагревают, пока он не станет прозрачным, что говорит о том, что вещество полностью растворилось). Нанесенное покрытие сушат в печи при 80°С в течение 4 часов, чтобы удалить по меньшей мере часть любых оставшихся растворителей. В случае стеарата цинка, который является твердым при комнатной температуре и не растворяется в воде, порошок диспергируют в растворителе Stoddard (CAS# 8052-41-3) и затем наносят на пенку в соответствии с описанной методикой. Материал с покрытием помещают в печь при 145°С на 30 минут, чтобы расплавить стеарат цинка на пленке. После сушки в печи все образцы с покрытием выдерживают при комнатной температуре по меньшей мере 40 часов перед проведением испытания.

После приготовления образцов коэффициент трения измеряли при движении скольжения друг относительно друга покрытых поверхностей материала, введенных в контакт друг с другом. Для измерения использовали устройство Monitor/Slip & Friction Model 32-26 (от Testing Machine, Inc., Amityville, New York). Отрезали полоску пленки, покрытой антизасаливающим веществом и устанавливали ее в 6.35 см квадратные салазки с весом 200 г. Салазки тянули по поверхности другой полоски пленки с покрытием в соответствии со стандартным способом, описанным в ASTM D 1894-01 (American Society for Testing and Materials, West Conshohocken, Pennsylvania). Полоски пленки с покрытием были ориентированы таким образом, что две покрытые поверхности находятся в контакте друг с другом, когда они скользят друг относительно друга. Значения F приведены в Таблице 1.

Ключ

4 Агрессивный

3 Хороший

2 Удовлетворительный

1 Плохой

0 Не режет

Пример 3: DSC измерение температур плавления

Образец весом около 5 мг каждого экспериментального антизасаливающего соединения был введен в ячейку для образца дифференциального сканирующего калориметра (модель DSC 2910 от ТА Instruments New Castle, Delaware) и температура была повышена до температуры плавления. Значения температур плавления Tmelt для каждого соединения приведены в Таблице 1, так же как и ΔТ, равная Tmelt - Tsub.

Пример 4: Водный краевой угол позволяет найти лучшие соединения

Полоски шириной 1.3 см стали, покрытой грунтовкой DuPont U28, были отшлифованы вручную с использованием наждачной бумаги Norton A270 Р500 в течение 20 секунд под давлением 66 кН/м2, причем наждачную бумагу A270 Р500 покрывали каждым экспериментальным антизасаливающим соединением. Водный краевой угол был измерен с использованием гониометра VCA 2500XE (AST Products, Inc, Billerica, Massachusetts). Шесть показаний снимали для каждой отшлифованной поверхности. Водный краевой угол W°g для каждого соединения приведен в Таблице 3. На фиг.1 показаны, например, водные краевые углы для значений W° меньше 90°, равных 90° и больше 90°.

Полученные данные показывают, что водный краевой угол W° возрастает после шлифования с использованием наждачной бумаги, покрытой стеаратом цинка, например, до W°z. Однако после шлифования с использованием наждачной бумаги, покрытой некоторыми антизасаливающими соединениями, такими как Stepanol WA-100 и Ammonyx 4002, водный краевой угол W°g может быть снижен практически до 0°.

Пример 5: Модель шлифования, позволяющая учитывать вариации антизасаливающей характеристики

Был проведен регрессионный анализ с использованием эмпирических значений F и ΔТ в качестве независимых переменных и относительной шлифовальной характеристики G в качестве зависимой переменной. С использованием этого подхода было получено уравнение 1 для вычисления антизасаливающего признака Р. В Таблице 1 показаны эмпирические значения G в зависимости от вычисленных значений Р. В Таблице 4 приведены статистические данные регрессионного анализа, отражающие способность модели к вариации данных ориентировочно до 75%. На фиг.2 показан график Р в зависимости от G.

Несмотря на то что был описан предпочтительный вариант осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят, однако, за рамки приведенной далее формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВ С АНТИЗАСАЛИВАЮЩИМ АГЕНТОМ | 2001 |

|

RU2246392C1 |

| СШИВАЕМАЯ КОМПОЗИЦИЯ ДЛЯ АБРАЗИВНОГО ИЗДЕЛИЯ, СПОСОБ ЕЕ СШИВАНИЯ И СШИТАЯ СМОЛА | 2006 |

|

RU2415890C1 |

| АБРАЗИВНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2280665C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИЗДЕЛИЯ С ПОКРЫТИЕМ | 2005 |

|

RU2343067C2 |

| АБРАЗИВНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2402415C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНОГО ИЗДЕЛИЯ И ШЛИФОВАЛЬНОЕ ИЗДЕЛИЕ С ПОКРЫТИЕМ | 1997 |

|

RU2169068C2 |

| САПФИРОВАЯ ПОДЛОЖКА (ВАРИАНТЫ) | 2007 |

|

RU2414550C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ САПФИРОВОЙ ПОДЛОЖКИ | 2007 |

|

RU2422259C2 |

| ПАРТИЯ САПФИРОВЫХ ПОДЛОЖЕК И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2412037C1 |

| СПОСОБ ГЛУБОКОЙ ПЕЧАТИ ДЛЯ ПОЛУЧЕНИЯ АБРАЗИВНЫХ ПОВЕРХНОСТЕЙ С НАНЕСЕННЫМ РЕЛЬЕФОМ | 1997 |

|

RU2173631C2 |

Изобретение относится к области абразивной обработки и может быть использовано при изготовлении абразивных изделий и при шлифовании различных материалов. Используемая при этом антизасаливающая композиция содержит первое и второе органические соединения. Каждое из них независимо имеет критерий, в соответствии с которым его водный краевой угол W°g меньше, чем водный краевой угол W°z для стеарата цинка и удовлетворяет по меньшей мере одному условию, выбранному из группы, в которую входят температура плавления Tmelt больше 40°С, динамический коэффициент трения F меньше 0,4 и антизасаливающий параметр Р больше 0,2. Первое и второе органические соединения являются различными и независимо отображаются формулой, выбранной из группы, в которую входят R-OSO3 -M+, RCONH(CH2)3]N+(CH3)2CH2COO-, R-CONR′CH2CO2 -M+ и R-O(CO)CH2OSO3 -M+, где R представляет собой С6-С18 линейный алкил, R′ представляет собой С1-С4 линейный алкил и М+ представляет собой ион щелочного металла. Описаны абразивные изделия и способ шлифования поверхностей с использованием данной антизасаливающей композиции, которая повышает эффективность и качество обработки, обеспечивает возможность шлифования изделий при различных температурах. 6 н. и 29 з.п. ф-лы, 2 ил., 4 табл.

| US 5704952 А, 06.01.1998 | |||

| ТРАНЗИСТОР | 1992 |

|

RU2062531C1 |

| RU 20056451 С1, 20.03.1996 | |||

| СТРУКТУРИРОВАННЫЕ АБРАЗИВЫ СО СЦЕПЛЕННЫМИ ФУНКЦИОНАЛЬНЫМИ ПОРОШКАМИ | 1998 |

|

RU2173251C1 |

Авторы

Даты

2008-03-10—Публикация

2004-09-17—Подача