Изобретение имеет отношение к получению при помощи способа глубокой печати абразивных поверхностей с нанесенным рельефом на подложках, в виде, полезном для тонкой доводки таких подложек, как подложки из металла, дерева, пластмассы и стекла.

В течение ряда лет уже известно нанесение изолирующих структур, таких как островки смеси связующего и абразивного материала, на материал основы. Если указанные островки имеют одинаковую высоту относительно основы и адекватно отделены друг от друга, то тогда (может быть, после небольшой операции правки) при использовании изделия удается получать меньшее число царапин на поверхности и обеспечивать лучшую чистоту (гладкость) поверхности. Кроме того, пространства между островками обеспечивают путь отвода, возникающего при работе шлифовального шлама из рабочей зоны.

В обычных абразивных материалах с покрытием изучение поверхности шлифования показывает, что только относительно небольшое число поверхностных абразивных частиц в активной зоне шлифования находится одновременно в рабочем контакте с обрабатываемой деталью. По мере износа поверхности это число возрастает, однако при этом также снижается полезность некоторых из этих абразивных частиц в результате засаливания. Преимуществом использования абразивных поверхностей с однородной решеткой изолированных островков является то, что износ однородных островков происходит главным образом с одной и той скоростью, что позволяет поддерживать одну и ту же скорость шлифования в течение более длительных периодов времени. Можно сказать, что при этом шлифовальная работа будет более равномерно распределена между большим числом точек шлифования. Более того, так как указанные островки содержат множество более мелких частиц абразива, то эрозия островка открывает новые, не использованные абразивные частицы, которые еще не засалились.

Одной из известных технологий образования такой решетки изолированных островков или точек является глубокая печать. При использовании техники глубокой печати применяют валик, на поверхности которого отгравирован рельеф ячеек. Ячейки заполняют составом и валик прижимают к поверхности, в результате чего состав переносится на поверхность. Обычно состав после этого может растекаться, если нет разделений между нанесенным составом от каждой индивидуальной ячейки. В конечном счете может быть получен слой главным образом одинаковой толщины. В качестве иллюстрации можно привести сравнительные примеры C и D патента США N 5152917, где описан процесс, при котором полученный за счет глубокой печати рельеф быстро теряет все разделения между индивидуальными количествами состава, нанесенными от отдельных ячеек.

В патенте США N 5014468 описано нанесение состава связующего/ абразива из ячеек глубокой печати на ролик таким образом, что состав ложится в виде структур, окружающих зону, в которой нет абразива. Можно полагать, что это является результатом нанесения материала не полного объема ячейки и только с периметра каждой ячейки, что приводит к образованию описанных кругов.

Проблемой при использовании техники глубокой печати всегда являлось сохранение полезной формы (конфигурации) островков. Оказалось, что очень трудно создать состав смеси связующего/абразива, которая является достаточно текучей для нанесения и все еще достаточно не текучей, так чтобы она не растекалась в виде главным образом однородного слоя покрытия при нанесении на подложку.

Чезманом и др. в патенте США N 4773920 раскрыто использование покрытия глубокой печати с возможностью нанесения однородного рельефа выступов и ложбин на композиции связующего, которые после отверждения могут служить каналами для отвода смазки и шлифовального шлама. Однако кроме простого констатирования в этом патенте не содержится деталей относительно осуществления такого решения.

Качмареком и др. в патенте США N 4644703 раскрыто более традиционное использование валика для глубокой печати для нанесения слоя состава абразива/связующего, который затем сглаживается перед нанесением при помощи способа глубокой печати второго слоя сверху заглаженного первого слоя. Нет сведений о природе конечной отвержденной поверхности.

Равипати и др. в патенте США N 5014468 предложено использовать смесь абразива/связующего, имеющую не ньютоновские свойства текучести с утолщением среза (сдвига), и наносить эту смесь при помощи техники глубокой печати на пленку. В этом процессе нанесение смеси происходило с краев ячеек глубокой печати для получения уникальных структур, причем слой уменьшенной толщины наносился со смещением от окружающих поверхность зон, в которых нет смеси. Если ячейки находятся достаточно близко друг к другу, то поверхностные структуры могут иметь взаимосвязь. Это изделие оказалось очень полезным, в особенности при проведении тонких офтальмологических операций. Предложенный способ также является очень полезным, однако он создает потенциальную проблему нарастания (накопления) материала в ячейках валика для глубокой печати, так что наносимый рельеф может слегка изменяться в ходе длительного процесса нанесения. Кроме того, природа этого процесса такова, что он может быть применен только для составов, которые содержат относительно мелкие абразивные частицы (обычно менее 20 мкм).

Другой подход связан с нанесением смеси абразива/связующего на поверхность подложки, с последующим созданием на смеси рельефа, содержащего решетку изолированных островков, за счет отверждения связующего при нахождении в контакте с формой, имеющей поверхность с инверсным рельефом. Этот подход описан в патентах США NN 5437754; 5378251; 5304223 и 5152917. На эту тему существует множество вариаций, однако их общей характеристикой является то, что каждый из островков рельефа создают за счет отверждения связующего в контакте с поверхностью формы. Этот процесс также имеет проблемы, связанные с тем, что часто происходит неполное извлечение из формы, в результате чего, например, вместо получения пирамид часто получают вулканические формы с кратерами.

В соответствии с настоящим изобретением предлагается технология получения однородных форм (конфигураций) с рельефом комбинаций абразива/связующего, которая не требует отверждения в литейной форме или выбора комбинаций абразива/связующего со специфическими не ньютоновскими характеристиками текучести.

В результате настоящее изобретение дает гибкое и эффективное средство для серийного производства абразивных материалов с покрытием, имеющих однородную решетку изолированных форм из абразивного композитного материала. Такие абразивные материалы с покрытием хорошо адаптированы для обработки широкого диапазона подложек с получением тонкой доводки для длительных периодов работы с однородной скоростью резания.

Проблемой при использовании техники глубокой печати для производства абразивных материалов с покрытием всегда являлось сохранение полезной формы и рельефа после нанесения состава. Очень часто нанесенные формы теряют свой вертикальный размер и стремятся к растеканию по поверхности и соединению со смежными формами. Сравнительные примеры C и D патента США N 5152917 касаются рассмотрения этой проблемы, что обсуждалось здесь ранее. В патенте США N 5014468 предложено решение с использованием состава с реологией утолщения среза, которая побуждает смесь наноситься с краев ячеек глубокой печати с образованием уникального рельефа.

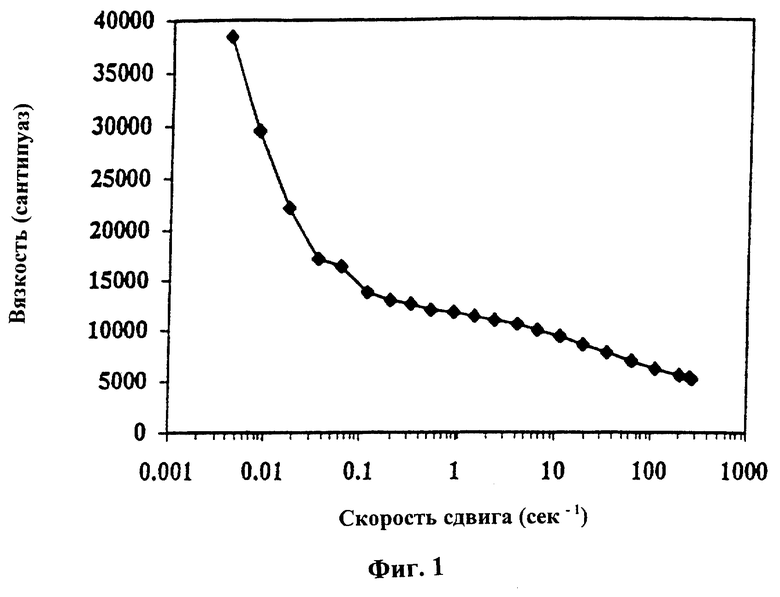

Нашли, что при надлежащем контроле вязкости малого сдвига и вязкости большого сдвига возможно получение с использованием техники глубокой печати абразивов с рифленым покрытием, имеющих различные раздельные рельефы, в том числе отдельные точки, соединенные точки, линии и другие рельефы, даже в том случае, когда состав имеет реологию утончения сдвига. Ключевым вопросом является составление смеси абразив/связующее с выполнением двух условий. Первое условие заключается в том, чтобы вязкость была относительно низкой при условиях относительно высокого сдвига (которые существуют при заполнении ячеек для глубокой печати, при соскребании материала с участков валика для глубокой печати после заполнения ячеек и при переносе материала на подложку при прижиме валика для глубокой печати и резинового валика). Другими словами, состав должен иметь низкую вязкость большого сдвига для облегчения нанесения покрытия на подложку. Второе условие заключается в том, чтобы состав имел высокую вязкость малого сдвига для предотвращения избыточной текучести и растекания, когда состав находится на подложке в условиях малого сдвига до его отверждения. Кроме того, крайне желательно, чтобы время восстановления вязкости было малым в сравнении со временем между нанесением покрытия и отверждением.

Теоретические исследования сохранения рельефа в нанесенных слоях показывают, что поверхностное натяжение является основной причиной растекания (и, следовательно, потери рельефа), а вязкость является силой сопротивления растеканию. Однако для отверждаемых при нагреве связующих, которые обычно используют в тех составах абразив/связующее, к которым имеет отношение настоящее изобретение, поверхностное натяжение изменяется незначительно и главным образом лежит в диапазоне около 30 - 40 дин/см. Правильно составленная смесь абразив/связующее на водной основе также в основном имеет поверхностное натяжение в этом же диапазоне. Таким образом, наиболее воздействующим на результат параметром является вязкость, которая может регулироваться.

В соответствии с настоящим изобретением предлагается способ получения абразивных материалов с покрытием, имеющих рельеф композитов абразив/связующее, сцепленных с материалом основы, причем указанный способ включает в себя следующие операции:

нанесение при помощи техники глубокой печати слоя состава, содержащего абразивный порошок (и опционно наполнители, шлифующие и другие добавки) и отверждаемое полимерное связующее в виде рельефа изолированных структур, причем указанный состав при высокой скорости сдвига порядка 103 сек-1 имеет вязкость от 10000 до 1000 сантипуаз;

после нанесения состава на материал основы, увеличение вязкости по меньшей мере поверхностных слоев нанесенного состава до величины более 4000 сантипуаз при малой скорости сдвига порядка 0,05 сек-1, так чтобы сохранить изоляцию структур; и

отверждение связующего компонента состава с сохранением рельефа изолированных структур на указанной основе.

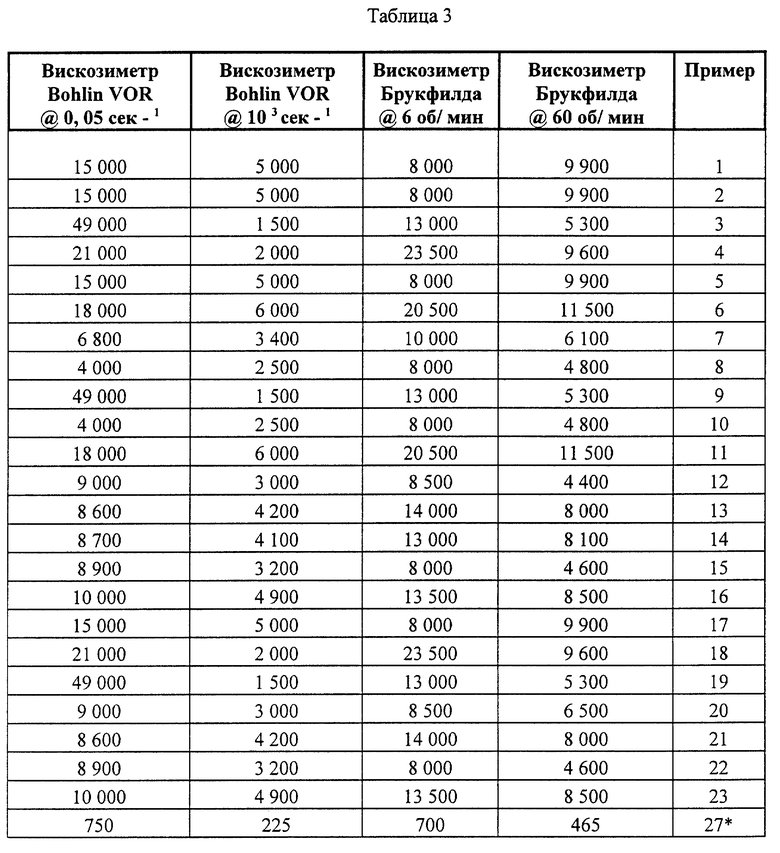

Измерение вязкости производят с использованием реометра Bohlin VOR при типичных температурах нанесения покрытий ориентировочно от 15 до 50oC. Ключевым вопросом является составление смеси так, чтобы вязкость была относительно низкой при условиях относительно высокого сдвига, существующих при заполнении ячеек для глубокой печати, при соскребании избытка материала с участков валика для глубокой печати и при переносе материала из ячеек на подложку, однако после осуществления нанесения вязкость должна быть повышена относительно быстро, чтобы предотвратить растекание состава с разрушением изоляции нанесенных структур. Считается, что изоляция не потеряна при соприкосновении границ, однако она потеряна, если имеется контакт смежных структур во всех точках вокруг границ и глубина состава в точках контакта составляет по меньшей мере 10% от максимальной высоты контактирующих структур над основой.

Весьма подходящим путем сохранения разделения является использование полимерного состава, который имеет тиксотропный характер, что означает, что он имеет характеристики утончения сдвига, которые зависят от времени. Такие составы быстро восстанавливают их высокую вязкость после снятия условий высокого сдвига. Обычно в течение 30 секунд вязкость достигает по меньшей мере 50% ее значения при условиях малого сдвига, что в большинстве случаев достаточно для предотвращения потери изоляции до начала процесса отверждения, при котором вязкость повышается.

В производственном процессе вязкость более удобно измерять при помощи вискозиметра Брукфилда. При этом преимущественный способ в соответствии с настоящим изобретением включает в себя следующие операции:

нанесение при помощи техники глубокой печати слоя состава, содержащего абразивный порошок (и опционно наполнители, шлифующие и другие добавки) и отверждаемое полимерное связующее в виде рельефа изолированных структур, причем указанный состав имеет вязкость Брукфилда при скорости шпинделя 60 об/мин от 50000 до 1000 сантипуаз (преимущественно от 25000 до 2000, а еще лучше от 15000 до 5000 сантипуаз);

после нанесения состава на материал основы, увеличение вязкости, при скорости шпинделя 6 об/мин, по меньшей мере поверхностных слоев нанесенного состава, в диапазоне от 150000 до 5000 сантипуаз (преимущественно от 50000 до 7000, а еще лучше от 25000 до 8000 сантипуаз); и

отверждение связующего компонента состава с сохранением рельефа изолированных структур на указанной основе.

Вязкость зависит от температуры и приведенные значения вязкости даны для тех температур, при которых производят нанесение состава в указанном процессе. Обычно температуры лежат в диапазоне ориентировочно от 15 до 50oC. Измерение вязкости производилось с использованием вискозиметра Брукфилда типа LVF 5Х со шпинделем #4.

Кроме того, желательно, чтобы время восстановления вязкости, то есть время перехода от низкой вязкости при условиях высокого сдвига к нормальной высокой вязкости, когда условия сдвига сняты, было относительно коротким, а именно менее 60 секунд, а преимущественно менее 30 секунд.

Следует иметь в виду, что любой состав, даже и не тиксотропный, имеющий низкую вязкость высокого сдвига в указанном диапазоне, может быть модифицирован после его нанесения, так что он быстро восстанавливает вязкость на указанном более высоком уровне вязкости малого сдвига, чтобы ограничивать растекание состава, тенденция к которому существует при малых вязкостях, при которых производят нанесение состава. Кроме того, нет необходимости устанавливать вязкость всего состава на более высоком уровне. Часто достаточно того, чтобы внешний открытый слой быстро достигал более высокой вязкости, так как он действует в качестве оболочки, сохраняющей форму (конфигурацию) структуры, даже если внутренние участки состава сохраняют более низкую вязкость в течение большего периода времени.

Изменение вязкости по меньшей мере поверхностных слоев может быть достигнуто, например, введением в состав летучего растворителя, который быстро теряется (испаряется), когда состав нанесен на материал основы, возможно с содействием повышенной температуры окружающей среды или же за счет локализованного потока горячего газа. Само собой разумеется, что температура также воздействует на вязкость. Поэтому важно сбалансировать эти конкурирующие эффекты для обеспечения в результате повышающейся вязкости. Одним из факторов, оказывающих содействие в этом направлении, может служить тенденция увеличения температуры для обеспечения ускоренного отверждения.

Другой возможностью является резкое снижение температуры структуры, так что вязкость увеличивается. Это может быть осуществлено, например, пропусканием подложки со слоями нанесенного на нее состава под охлажденным роликом и/или под потоком холодного газа.

В дополнение к регулированию вязкости за счет изменения температуры или испарения жидкости, возможно производить изменение вязкости за счет увеличения содержания твердых веществ. Несмотря на то, что это не может быть сделано для внутреннего участка нанесенного состава, это на самом деле и не является необходимым. Как правило, достаточно, чтобы поверхностный слой достигал более высокой вязкости, так чтобы он удерживал нанесенную форму рельефа. Можно нанести (распылить) тонко измельченный порошок на поверхность структуры, который будет действовать с образованием локализованной "оболочки" с увеличенной вязкостью, побуждая структуру к сохранению нанесенной формы, до того момента, пока отверждение не сделает форму постоянной. Порошок сам по себе может быть абразивом, наполнителем или порошковым материалом, придающим предпочтительные свойства, например, он может быть шлифующей добавкой, такой как тетрафторборат калия, или антистатиком, таким как графит, или же противозасаливающим агентом, таким как стеарат цинка, твердой смазкой, такой как парафин, или любой комбинацией указанных материалов. Это на самом деле представляет собой преимущественный аспект настоящего изобретения.

Благоприятные условия протекания процесса могут быть созданы за счет нагревания валика для глубокой печати и охлаждения поверхности, на которую будет проведено нанесение состава. Однако нагревание валика для глубокой печати не должно быть таким значительным, чтобы началось отверждение связующего и в результате произошло увеличение вязкости в случае термоотверждаемых полимерных составов.

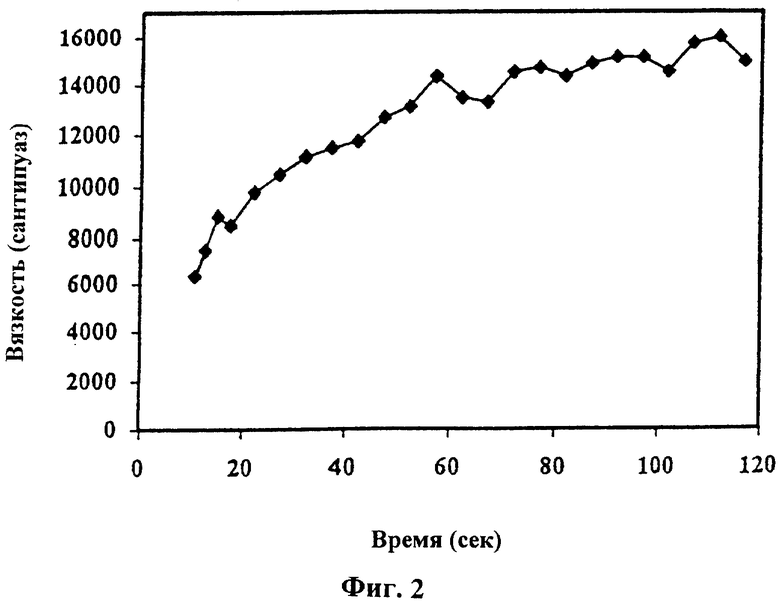

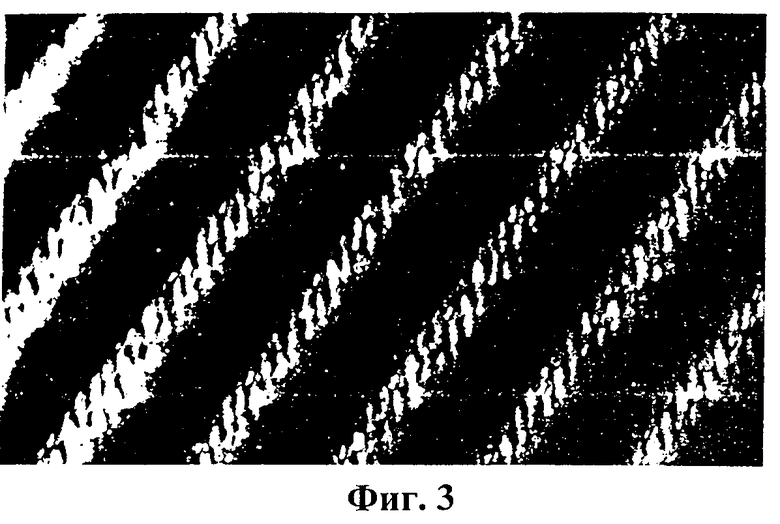

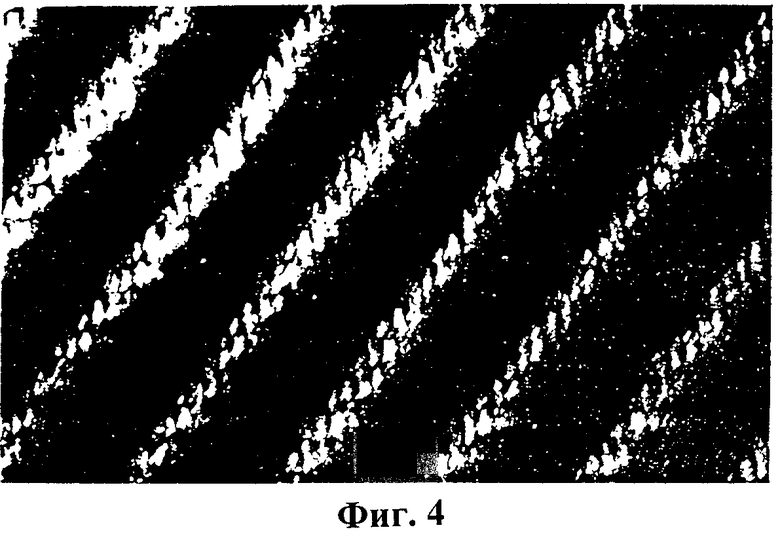

На фиг. 1 показан пример изменения вязкости по отношению к скорости сдвига состава абразивной суспензии в соответствии с настоящим изобретением. Можно видеть, что четко выражены изменения вязкости при переходе от условий высокого сдвига к условиям низкого сдвига. На фиг. 2 показано, что восстановление вязкости при устранении условий высокого сдвига таково, что достигается уровень более 50% вязкости низкого сдвига после снятия условий высокого сдвига. При таких реологических характеристиках составы нанесенного покрытия сохраняют рельеф глубокой печати с разделением между индивидуальными нанесенными формами. На фиг. 3 и 4 показаны рельефы покрытия абразивного состава в соответствии с настоящим изобретением, которые были отверждены непосредственно после нанесения покрытия и по истечении 40 минут после нанесения. В отличие от сравнительных примеров C и D патента США N 5152917 состав абразивной суспензии с надлежащей реологией в соответствии с настоящим изобретением может сохранять дискретный рельеф даже по истечении 40 минут после нанесения покрытия, после чего производят окончательное отверждение связующего при помощи УФ.

При нанесении покрытия может быть использован любой желательный рельеф, что в существенной степени определяется размером и распределением ячеек валика для глубокой печати. Обычно желательно использовать гексагональные (шестиугольные), тетрагональные (четырехугольные), треугольные и квадратные поперечные сечения ячеек, хотя могут быть использованы и иные ячейки. Возможно, например, предусмотреть ячейки в виде канавок (например, трехвинтовых канавок), прорезанных на поверхности ролика. Часто это является предпочтительной конфигурацией и может быть использовано для получения рельефа диагональных полос, которые являются одновременно очень четкими и очень эффективными для шлифования. Число ячеек на единицу длины также может варьировать, хотя при более высокой плотности ячеек объем ячейки преимущественно уменьшают, чтобы максимально увеличить разделение между содержимыми ячеек после их нанесения на поверхность. При очень близком расположении ячеек возможно получение главным образом непрерывной линии за счет объединения нанесенных из соседних ячеек составов.

Возможно также нанесение изолированных точек или групп точек, что также является желательным. Сами по себе нанесенные точки имеют тенденцию к сохранению круглой формы, однако технология нанесения, в том числе скорость валика для глубокой печати и способ заполнения ячеек приводит к отклонению формы нанесенных ячеек от круглой. При этом точка может иметь форму серпа или "хвоста кометы". В некоторых случаях такие формы могут быть предпочтительными, однако, как правило, они нежелательны. Поэтому следует преимущественно регулировать давление прижима и условия контакта валика для глубокой печати с поверхностью подложки, на которую должен быть нанесен состав, чтобы обеспечить получение дискретных круглых точек нанесенного состава.

В качестве абразивного компонента состава могут быть использованы любые известные в данной области материалы, такие как альфа оксид алюминия (плавленый или спеченный), карбид кремния, плавленый кварц/оксид циркония, кубический нитрид бора, алмаз и т.п., а также их комбинация. В тех применениях, для которых в первую очередь предназначено настоящее изобретение, предпочтительными абразивами являются оксид алюминия и в особенности плавленый кварц. Полезные в соответствии с настоящим изобретением абразивные частицы типично и предпочтительно имеют средний размер частиц от 1 до 150 мкм, а более предпочтительно от 1 мкм до 80 мкм.

Пропорция абразива в составе частично определяется установленными выше ограничениями вязкости и видом применения конечного изделия. Однако, как правило, количество абразивного компонента составляет ориентировочно от 10% до 90%, а преимущественно ориентировочно от 30% до 80% от веса состава.

Другим основным компонентом состава является связующее. Это может быть отверждаемый полимер, выбранный среди полимеров, отверждаемых при помощи излучения, такого как электронный пучок, УФ излучение или видимый свет. Среди таких полимеров можно указать акрилатные олигомеры акрилатных эпоксидных смол, акрилатные уретаны, полиэфир акрилаты и акрилатные мономеры, в том числе моно- и мультиакрилатные мономеры, а также термически отверждаемые полимеры, такие как фенольные смолы, смолы мочевина/формальдегид и эпоксидные смолы, а также их смеси. Часто очень удобно иметь в составе отверждаемый при помощи излучения компонент, который может быть отвержден относительно быстро после нанесения смеси, что повышает стабильность нанесенной формы (конфигурации). В контексте такого применения следует иметь в виду, что термин "отверждаемый при помощи излучения" предусматривает использование видимого света, ультрафиолетового (УФ) излучения или электронного пучка как агента, служащего причиной отверждения. В некоторых случаях функции термического отверждения и отверждения при помощи излучения могут быть обеспечены при помощи различных функциональных возможностей одной и той же молекулы. Часто это является целесообразным.

Состав полимерного связующего может также содержать не химически-активный термопластичный полимер, который может усиливать характеристики самозаточки нанесенных абразивных композитов за счет усиления их эрозионной способности. Среди примеров таких термопластичных полимеров можно указать полипропилен гликоль, полиэтилен гликоль, блоковый сополимер полиоксипропилен-полиоксиэтилен и др.

Наполнители могут быть введены в состав абразивной суспензии для изменения реологии состава, а также твердости и жесткости отвержденного связующего. Среди примеров полезных наполнителей можно указать карбонаты металла, такие как карбонат кальция и карбонат натрия; кварцы, такие как плавленый кварц, стеклянные шарики, стеклянные пузырьки; силикаты, такие как тальк, глины, метасиликат кальция; сульфаты металлов, такие как сульфат бария, сульфат кальция, сульфат алюминия; оксиды металлов, такие как оксид кальция, оксид алюминия; и тригидрат алюминия.

Состав абразивной суспензии может содержать шлифующую добавку для увеличения эффективности шлифования и скорости резания. Могут быть использованы шлифующие добавки на неорганической базе, такие как соли галогенида, например, криолит натрия, тетрафторборат калия и др.; а также добавки на органической базе, такие как хлорированные парафины, например поливинил хлорид. Преимущественными шлифующими добавками являются криолит и тетрафторборат калия с размерами частиц в диапазоне от 1 до 80 мкм, а более предпочтительно, от 5 мкм до 30 мкм. Весовое процентное содержание шлифующей добавки составляет от 0 до 50%, а предпочтительно от 10 до 30%.

Используемые для осуществления настоящего изобретения составы суспензии абразив/связующее могут дополнительно содержать и другие добавки, в том числе аппреты, такие как силановые аппреты, например А-174 и А-1100, которые могут быть закуплены на фирме Osi Specialties, Inc., титанаты и циркоалюминаты; антистатики, такие как графит, сажа и т.п.; суспендирующие агенты, такие как мореный диоксид кремения, например Cab- О- Sil М5, Aerosil 200; противозасаливающие агенты, такие как стеарат цинка; смазки, такие как парафин; смачивающие вещества; красители; наполнители; модификаторы вязкости; диспергаторы и пеногасители.

В качестве материала основы, на который наносят состав, можно использовать полотно (тканое, нетканое или начесное трикотажное), бумагу, пластиковую пленку или металлическую фольгу. Обычно изделия, изготовленные в соответствии с настоящим изобретением, находят наибольшее применение при производстве мелких шлифовальных материалов, поэтому предпочтительной является очень гладкая поверхность. По этой причине предпочтительными подложками для нанесения составов композита в соответствии с настоящим изобретением являются мелкокаландрированная бумага, пластиковая пленка или ткань с гладким поверхностным покрытием.

Далее настоящее изобретение будет описано со ссылкой на некоторые конкретные примеры его осуществления, причем следует иметь в виду, что они даны только в качестве иллюстрации и не носят ограничительного характера.

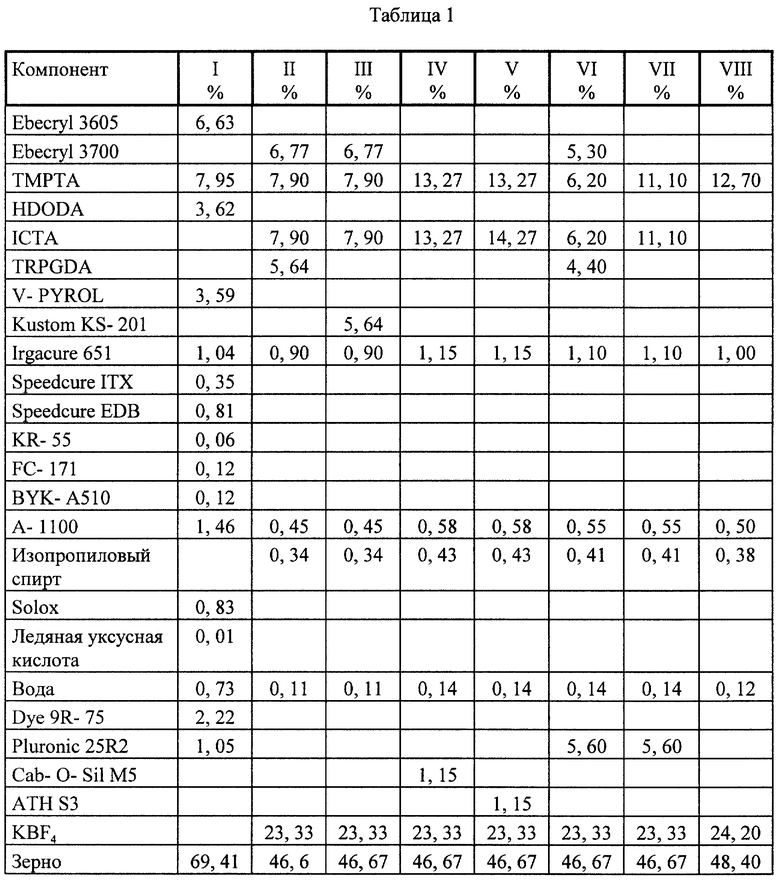

Для упрощения представления данных будут использованы следующие сокращения.

Компоненты связующего:

Ebecryl 3605, 3700 - акрилатные эпоксидные олигомеры, которые могут быть закуплены на фирме UCB Radcure Chemical Corp.

ТМРТА - триметилол пропан триакрилат, который может быть закуплен на фирме Sartomer Company, Inc.

HDODA - 1,6 гексан диол диакрилат, который может быть закуплен на фирме Sartomer Company, Inc.

V-PYROL - винил пирролидон, который может быть закуплен на фирме GAF Corp.

ICTA - изоцианин триакрилат, который может быть закуплен на фирме Sartomer Company, Inc.

TRPGDA - трипропилен гликоль диакрилат, который может быть закуплен на фирме Sartomer Company, Inc.

Kustom KS-201 - акрилатный мономерный гель, который может быть закуплен на фирме Kustom Service Inc.

Фотоинициаторы и добавки

Irgacure 651 - фотоинициатор, который может быть закуплен на фирме Ciba-Geigy Company.

Speedcure ITX-2 - изопропилтиоксантон, который может быть закуплен на фирме Aceto Chemical Corp.

Speedcure EDB - этил 4-диметиламинобензоат, который может быть закуплен на фирме Aceto Chemical Corp.

KR-55 - титанатный аппрет, который может быть закуплен на фирме Kenrich Petrochemicals.

FC-171 - поверхностно-активный фторуглерод, который может быть закуплен на фирме 3М Company.

BYK-A510 - пеногаситель, который может быть закуплен на фирме Mallinckrodt Corp.

A-1100 - аминопропил триэтоксилан, который может быть закуплен на фирме Osi Specialties, Inc.

SOLOX - изопропиловый спирт, который может быть закуплен на фирме ЕМ Science.

Dye 9R-75 - фиолетовый хинакридон УФ, дисперсия, которая может быть закуплена на фирме Penn Color.

Pluronic 25R2 - блоковый сополимер полиоксипропилен-полиоксиэтилен, который может быть закуплен на фирме BASF Corp.

Cab- О- Sil М5 - мореный диоксид кремения, который может быть закуплен на фирме Cabot Corp.

ATH S3 - тригидрат алюминия, который может быть закуплен на фирме Alcoa.

Зерно

FU ... 3 мкм плавленый Al2O3, который может быть закуплен на фирме Fujimi.

T...FRPL плавленый Al2O3, который может быть закуплен на фирме Treibacher (класс указан "P - числом").

TB. . . BFRPLCC прокаленный плавленый Al2O3 (40 мкм), который может быть закуплен на фирме Treibacher (класс указан "P- числом").

Шлифующая добавка:

KBF4 - тетрафторборат калия со средним размером частиц около 20 мкм, которая может быть закуплена на фирме Solvay, Inc.

Основы:

A... 3 мил майларовая пленка для офтальмологических применений.

B... 5 мил майларовая пленка для применений при металлообработке.

C... J - весовая полиэфирная ткань с сюрлановым* экструзионным покрытием толщиной 75 мкм.

D... J - весовая полиэфирная ткань с сюрлановым* экструзионным покрытием толщиной 50 мкм.

*Сюрлан представляет собой иономерный полимер SURLYN 1652-1, который может быть закуплен на фирме Du Font.

F. . . F755 фенольная J - весовая полиэфирная ткань для чистовой обработки.

Составы (см. табл. 1).

Процедура приготовления состава

Мономерные и/или олигомерные компоненты перемешивают в течение 5 минут с использованием мешалки с высоким сдвигающим усилием при 1000 об/мин. После этого полученный состав смеси перемешивают с любыми необходимыми инициаторами, смачивающими веществами, пеногасителями, диспергаторами и др., и перемешивание продолжают еще в течение 5 мин с той же скоростью перемешивания. Затем медленно производят добавку следующих компонентов в указанном порядке, с перемешиванием в течение 5 минут при 1500 об/мин между добавками: суспендирующий агент, шлифующие добавки, наполнители и абразивное зерно. После добавления абразивного зерна скорость перемешивания увеличивают до 2000 об/мин и продолжают перемешивание еще в течение 15 мин. В течение этого времени тщательно контролируют температуру и уменьшают скорость перемешивания до 1000 об/мин, если температура достигает 40,6oC. После этого регистрируют температуру и вязкость.

Устройство для нанесения покрытия способом глубокой печати

Устройство для нанесения покрытия включает в себя резиновый валик с твердостью А 75 по Шору и ракельный нож, установленный под углом к касательной в точке контакта 55-75o. Валик для глубокой печати вращается в ванне с составом и вводит состав в ячейки. После этого валик для глубокой печати с заполненными ячейками проходит под ракельным ножом для удаления избытка состава, а затем вступает в контакт с подложкой при прохождении под резиновым валиком, который отбирает состав из ячеек и наносит его на материал основы.

Отверждение

После нанесения рельефа на подложку, подложку с нанесенным рельефом направляют на участок отверждения. При тепловом отверждении предусматривают соответствующий источник тепла. При активизации отверждения фотоинициаторами предусматривают соответствующий источник излучения. Если применяют УФ отверждение, то используют два источника мощностью 300 Вт - D лампу и H лампу, причем дозировкой излучения управляют за счет скорости, при которой подложку с нанесенным рельефом пропускают под лампами.

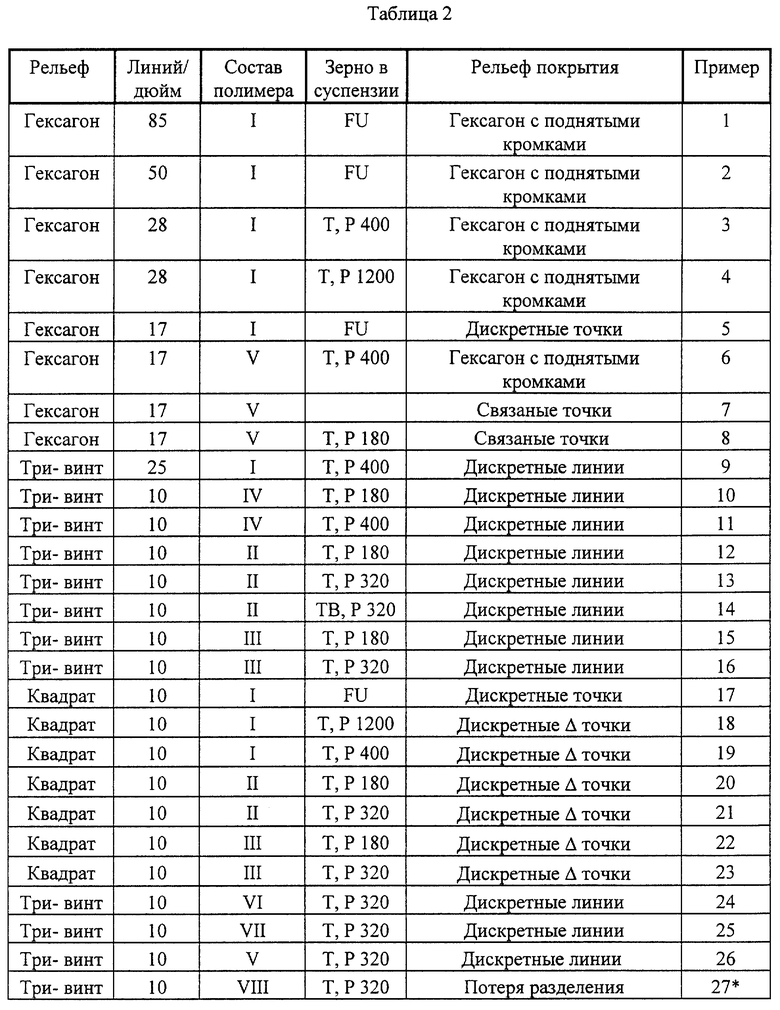

Нанесенные рельефы и соответствующие вязкости приведены в таблицах 2 и 3. "Гексагон" обозначает гексагональные (шестиугольные) ячейки, "Квадрат" относится к квадратным ячейкам, а "Три-винт" обозначает трехвинтовые линейные ячейки. Рельефы "Гексагон с поднятыми кромками" являются типичными для способа в соответствии с известным патентом США N 5014468. Обозначение "Дискретные Δ точки" означает, что точки являются треугольными. Следует иметь в виду, что во всех примерах с вязкостью в указанном диапазоне были получены дискретные рельефы с разделением между индивидуальными формами.

17 гексагональный ("Гексагон") рельеф глубокой печати содержит ячейки глубиной 559 мкм с равными боковыми сторонами длиной 1000 мкм сверху и 100 мкм у основания.

Рельеф с 10 трехвинтовыми канавками ("Три-винт") образован непрерывными каналами, прорезанными под углом 45o к оси валика, имеющими глубину 699 мкм и ширину отверстия вверху (ширину раскрыва) 2500 мкм.

Рельеф с 10 четырехсторонними канавками содержит квадратные ячейки ("Квадрат") глубиной 420 мкм с верхними сторонами 2340 мкм и сторонами основания 650 мкм.

Нашли, что в том случае, когда валик для глубокой печати наносит "точки", то форма точек зависит от скорости вращения валика для глубокой печати и давления, оказываемого резиновым валиком. Слишком высокая скорость валика для глубокой печати или слишком высокое давление между резиновым валиком и валиком для глубокой печати создает тенденцию отклонения формы от круглой к треугольной и может приводить даже к соединению смежных точек. Однако при идеальных условиях, которые зависят от конкретного состава, твердости резинового валика и давления, оказываемого на валик для глубокой печати, а также от рельефа глубокой печати и скорости его нанесения, получают идеальный "точечный" рельеф с круглыми точками.

Отверждение начинают с использованием УФ излучения в течение 30 секунд после нанесения составов.

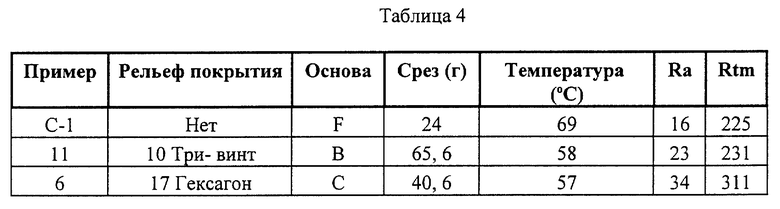

Для образцов в соответствии с описанными выше примерами были проведены испытания на шлифование с использованием модифицированной методики 121 Fss с кольцом. В каждом случае был использован ремень 6,4 см х 152,4 см, который перемещался со скоростью 1524 см/мин. Ремень вводили в контакт с заготовкой в виде кольца из нержавеющей стали марки 304 (внешний диаметр 17,8 см, внутренний диаметр 15,2 см и ширина 3,1 см) под давлением 10 psi (69 кН/м2). Контактное колесо позади ремня представляло собой резиновое колесо диаметром 7 дюймов (17,8 см) с плоской поверхностью, имеющее твердость 60 единиц. Обрабатываемая деталь перемещалась со скоростью 3 см/мин.

Предварительно подшлифовывали 10 колец до исходной чистоты поверхности Ra, равной 50. Затем проводили испытания на шлифование с интервалами по одной минуте, после которых проводили измерение объема среза, температуры обрабатываемой детали и чистоты поверхности. Для 10 колец на каждом ремне всего было проведено 10 минут шлифования, после чего регистрировали полный срез и усредненную чистоту поверхности Ra, Rtm, а также температуру обрабатываемой детали. Ra представляет собой арифметическое среднее отклонений профиля шероховатости от средней линии, а Rtm представляет собой взвешенное среднее самых глубоких царапин. Результаты как для Ra, так и для Rtm даны в микродюймах. Результаты приведены в таблице 4. В качестве сравнительного примера C-1 был использован имеющийся в продаже мелкий абразив марки R245 и P-400 фирмы Нортон с абразивными зернами из плавленого оксида алюминия, причем абразив марки R245 не имеет поверхности с рельефом.

Образцы, имеющие покрытие с рельефом, дают намного больший полный срез при меньшем нагреве, чем абразив R245 с традиционным покрытием.

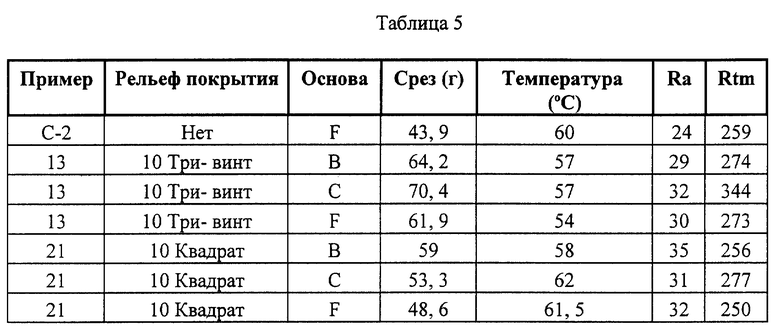

После этого провели вторую серию испытаний по аналогичной методике, но кольца предварительно подшлифовывали до исходной чистоты поверхности Ra, равной 70. Результаты приведены в таблице 5. В качестве сравнительного примера C-2 был использован имеющийся в продаже мелкий абразив марки R245 и P-320 фирмы Нортон с абразивными зернами из плавленого оксида алюминия, причем абразив марки R245 не имеет поверхности с рельефом.

И в этом случае абразивы с рельефом 10 "Квадрат" и 10 "Три- винт" на различных материалах основы превосходят по показателям традиционные абразивы с покрытием без рельефа по полному срезу и нагреву, обеспечивая приемлемую чистоту поверхности.

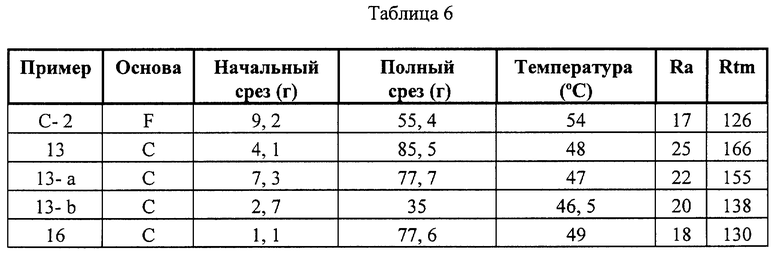

В следующей серии испытаний также использовали методику, аналогичную описанной, но с тем отличием, что 20 колец предварительно подшлифовывали до исходной чистоты поверхности Ra, равной 70, а полное время шлифования на каждом ремне составляло 20 минут. Регистрировали также начальный срез по истечении одной минуты шлифования. Результаты приведены в таблице 6.

В примере 13-а был использован такой же ремень, как и в примере 13, за тем исключением, что перед использованием ремня была проведена его предварительная правка. Это четко улучшает начальный срез (по истечении одной минуты шлифования) и чистоту поверхности, но сказывается в некоторой степени на полученном полном срезе. Пример 13-b показывает влияние отсутствия шлифующей добавки (KBF4) в составе, который содержал 70% по весу зерна P 320 из оксида алюминия (Т) и совсем не содержал в суспензии KBF4. Начальный срез в примере 13-b оставался низким даже после проведения перед испытанием операции предварительной правки. Пример 16 показывает, что с другим составом полимера могут быть получены меньшие начальный и полный срез, но достигнута лучшая чистота поверхности.

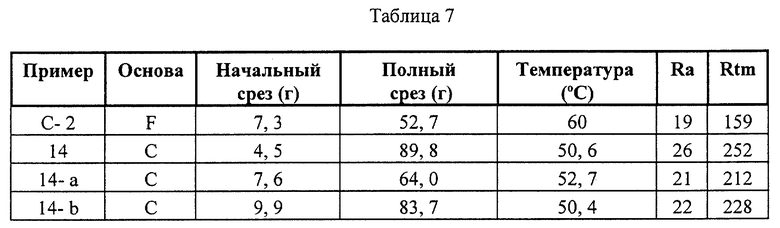

В следующей серии испытаний было показано влияние нанесения дополнительного покрытия из порошка на абразивную суспензию с рельефным покрытием. Здесь также использовали методику, аналогичную описанной, после чего подшлифовывали 20 колец до исходной чистоты поверхности Ra, равной 80. Значения Ra и Rtm измеряли только по истечении первой, десятой и двадцатой минуты шлифования. Приведенные результаты для Ra и Rtm являются усредненными для этих трех измерений. Регистрировали также начальный срез по истечении первой минуты шлифования. Результаты сведены в таблицу 7.

Пример 14 показывает, что абразив с рельефом 10 "Три-винт" с составом суспензии, в котором использованы термообработанные зерна из оксида алюминия (BFRPLCC) и шлифующая добавка KBF4 обеспечивает гораздо больший полный срез и меньший нагрев, чем абразив в соответствии со сравнительным примером C-2. Пример 14-a аналогичен примеру 14, за тем исключением, что дополнительный на абразивную суспензию с рельефом был нанесен слой абразивных зерен BFRPLCC, после чего было проведено УФ отверждение. Это улучшает начальный срез (по истечении одной минуты шлифования) и чистоту поверхности, но снижает полный срез. Этот компромисс между начальным срезом и полным срезом может быть устранен, если вместо абразивных зерен BFRPLCC на абразивную суспензию с рельефом нанести смесь зерен BFRPLCC и шлифующей добавки KBF4, с последующим УФ отверждением. Как показано в примере 14-b, дополнительное порошковое покрытие из смеси зерна/шлифующей добавки (при отношении по весу 2 к 1) существенно улучшает начальный срез, в то же самое время сохраняя полный срез и лучшую чистоту поверхности. Такой подход на самом деле представляет собой предпочтительный аспект настоящего изобретения.

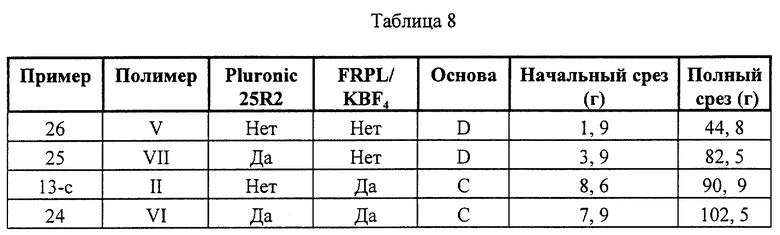

Следующая серия испытаний показывает, каким образом добавление не химически активного термопластичного полимера влияет на характеристики шлифования абразивов с рельефным покрытием. Пример 13-c в таблице 8 аналогичен примеру 13 в таблице 6 за тем исключением, что дополнительное порошковое покрытие из смеси зерна/шлифующей добавки FRPL/KBF4 (при отношении по весу 2 к 1), была нанесена на поверхность абразивной суспензии. Обратите внимание на то, что введение Pluronic 25R2, который представляет собой не химически активный блоковый сополимер полиоксипропилен- полиоксиэтилен, при совершенно одинаковых других составляющих, существенно улучшает полный срез (пример 25 по сравнению с примером 26 и пример 24 по сравнению с примером 13-c), как в случае нанесения дополнительного порошкового покрытия, так и без него.

В следующей серии испытаний была произведена оценка эффективности шлифования при помощи шлифовальных изделий в соответствии с настоящим изобретением, причем испытание некоторых из этих изделий проводилось на установке модели Coburn 5000, которая предназначена для осуществления офтальмологической процедуры испытаний Coburn 1 (505 Tpw-2FM). Испытание предусматривало полирование пластиковых линз CR-39, имеющих диаметр 6, 4 см и толщину 317,5 см. Линзы совершали колебания со скоростью 1725 об/мин, причем лист с майларовой основой 5 мил и нанесенным абразивом при контактировании с поверхностью линз под давлением 20 psi (138 кН/м2) также вводился в колебания. После первой операции повышения чистоты поверхности и серии испытаний проводилось сравнение со второй операцией повышения чистоты поверхности.

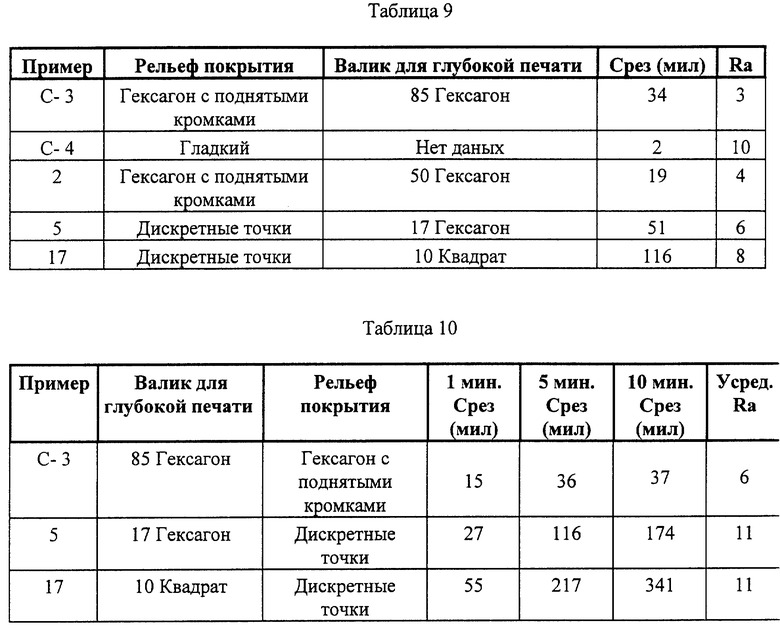

Результаты, приведенные в таблице 9, получены после шлифования в течение 2 минут. Приведенные в таблице 10 результаты были получены после повторяющихся интервалов шлифования по 30 секунд, причем регистрировали накопленный срез по истечении 1, 5 и 10 минут.

Из приведенных в таблице 9 данных можно видеть, что гладкое покрытие без рельефа глубокой печати дает плохой срез и обеспечивает плохую чистоту поверхности. Следует иметь в виду, что большое значение имеют также частота и тип рельефа. Пример C-3 представляет собой имеющееся в продаже достаточно удачное шлифовальное изделие, выпускаемое фирмой Нортон под маркой Q-135, однако его характеристики существенно уступают шлифовальным изделиям с рельефами, образованными дискретными (изолированными) точками.

Последнее доказательство приведено в таблице 10, которая показывает, что изделие с рельефом дискретных точек обеспечивает эффективное шлифование в течение длительного времени после потери эффективности изделия с рельефом "Гексагон с поднятыми кромками". Во всех примерах в таблицах 9 и 10 был использован один и тот же полимерный состав и одинаковые абразивные зерна размером 3 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНОГО ИЗДЕЛИЯ И ШЛИФОВАЛЬНОЕ ИЗДЕЛИЕ С ПОКРЫТИЕМ | 1997 |

|

RU2169068C2 |

| СТРУКТУРИРОВАННЫЕ АБРАЗИВЫ СО СЦЕПЛЕННЫМИ ФУНКЦИОНАЛЬНЫМИ ПОРОШКАМИ | 1998 |

|

RU2173251C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИЗДЕЛИЯ С ПОКРЫТИЕМ | 2005 |

|

RU2343067C2 |

| ШЛИФОВАЛЬНЫЙ КРУГ И СТЕКЛООБРАЗНОЕ СВЯЗУЮЩЕЕ ДЛЯ ШЛИФОВАЛЬНЫХ КРУГОВ | 1994 |

|

RU2139181C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТОГО АБРАЗИВА | 1999 |

|

RU2205739C2 |

| КОМПОЗИТНЫЕ АБРАЗИВНЫЕ ИЗДЕЛИЯ | 1995 |

|

RU2121427C1 |

| ШЛИФОВАЛЬНЫЕ КРУГИ С ВЫСОКОЙ ПРОНИЦАЕМОСТЬЮ | 1997 |

|

RU2153411C1 |

| АБРАЗИВ С АНТИЗАСАЛИВАЮЩИМ АГЕНТОМ | 2001 |

|

RU2246392C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ С ВЫСОКОЙ ПРОНИЦАЕМОСТЬЮ | 1997 |

|

RU2151045C1 |

| АБРАЗИВНЫЙ ШЛИФОВАЛЬНЫЙ КРУГ И СТЕКЛОВИДНАЯ СВЯЗКА ДЛЯ НЕГО | 1996 |

|

RU2135344C1 |

Изобретение относится к машиностроению и может быть использовано для изготовления абразивного изделия. Состав, содержащий смесь абразивного порошка и отверждаемого полимерного связующего в виде рельефа изолированных структур, наносят на материал основы, затем увеличивают вязкость, по меньшей мере, поверхностных слоев нанесенного состава из условия сохранения изоляции структур на основе. Технический результат выражается в получении абразивного изделия, имеющего однородную решетку изолированных структур и используемого для широкого диапазона абразивных операций. 2 с. и 14 з.п. ф-лы, 4 ил., 10 табл.

| US 5378251, 03.01.1995 | |||

| Шлифовальная шкурка | 1981 |

|

SU975375A1 |

| Устройство для изготовления шлифовальной ленты | 1982 |

|

SU1020219A1 |

| Устройство для изготовления абразивных лент | 1978 |

|

SU749650A1 |

| Способ изготовления шлифовальнойшКуРКи C пРЕРыВиСТОй РЕжущЕй пОВЕРХНО-СТью | 1978 |

|

SU818846A1 |

| Устройство для изготовления шлифовальной ленты | 1983 |

|

SU1106649A1 |

| Способ изготовления шлифовальной ленты с программным расположением зерен | 1986 |

|

SU1316805A1 |

| Устройство для автоматического управления циклом работы исполнительных органов гидрофицированных станков и других машин | 1951 |

|

SU95055A1 |

Авторы

Даты

2001-09-20—Публикация

1997-12-22—Подача