Изобретение относится к усовершенствованному способу процесса очистки монохлоруксусной кислоты (МХУК) от примесей дихлоруксусной кислоты (ДХУК) и может быть использовано в технологии получения чистой МХУК, получаемой хлорированием уксусной кислоты (УК).

МХУК является ценным продуктом для получения карбоксиметилцеллюлозы, различных пестицидов и лекарственных средств. В промышленности ее получают хлорированием УК элементарным хлором. В результате протекания побочных реакций в процессе хлорирования образуется ДХУК, которая является нежелательной примесью в МХУК.

Известен способ очистки МХУК от примесей ДХУК путем кристаллизации. Недостатком известного способа является невозможность использования отделенной примеси ДХУК в процессе, что приводит к большим потерям сырья (Промышленные хлорорганические продукты. Справочник под ред. Л.А.Ошина, М., Химия, 1978, с.85-86).

Известен способ очистки МХУК от примесей ДХУК каталитическим гидрогенолизом (заместительное гидрирование) при 125-140°С в присутствии гетерогенного катализатора - 0,5-1% палладия на активированном угле (SU 1004345) в присутствии натриевой соли МХУК.

Процесс осуществляют в емкостном аппарате, в который загружают МХУК, содержащую ДХУК и палладиевый катализатор. В аппарат барботируют газообразный водород, который за определенное время на палладиевом катализаторе восстанавливает дихлоруксусную кислоту до монохлоруксусной кислоты.

Недостатком данного способа является разрушение и унос палладиевого катализатора и, как следствие, его большой расход (1,5 кг на 1 т продукта), а также низкая селективность процесса, связанная с гидрированием МХУК до УК.

Наиболее близким аналогом предложенного способа является способ очистки монохлоруксусной кислоты от дихлоруксусной кислоты гидрогенолизом дихлоруксусной кислоты при повышенной температуре в вертикальном трубчатом реакторе со стационарным слоем гетерогенного катализатора - палладий на активированном угле, в котором процесс осуществляют в пленочном режиме (RU 2061670).

Главным недостатком способа является относительно низкая селективность процесса, за счет гидрирования целевого продукта - МХУК в УК и степень превращения ДХУК в МХУК. По данным примера 2 патента (таблица) концентрация ДХУК в продуктах гидрогенолиза составляет 0,61-4,27 мас.%, а концентрация УК составляет 0,22-4,28%. При этом с ростом степени превращения ДХУК селективность процесса уменьшается (т.е. увеличивается концентрация УК в продуктах гидрогенолиза).

Другим недостатком способа является необходимость поддержания температуры на четко фиксированном уровне (в примерах прототипа - 140°С), что, на практике, для трехфазных процессов осуществить практически невозможно.

Задачей изобретения является одновременное увеличение степени превращения ДХУК и селективности процесса, т.е. снижение концентрации ДХУК и УК в продуктах гидрогенолиза и упрощение процесса.

Данная задача решается гидрогенолизом ДХУК в вертикальном трубчатом реакторе со стационарным слоем гетерогенного катализатора - палладий на активированном угле и проведении процесса в пленочном режиме, в котором процесс осуществляют в каскаде последовательно соединенных вертикально расположенных реакторов при температуре 135-145°С.

Предпочтительно процесс осуществляют в каскаде реакторов с промежуточным охлаждением жидкой реакционной смеси.

Охлаждение жидкой реакционной смеси осуществляют в теплообменниках, встроенных между реакторами каскада, или за счет дозировки холодного потока теплоагента в жидкую реакционную смесь.

В качестве теплоагента могут быть использованы МХУК, УК или охлажденный поток продуктов гидрогенолиза.

Следующие примеры иллюстрируют способ.

Пример 1 (Сравнительный)

В реактор, представляющий собой вертикальный цилиндрический аппарат с диаметром 3 см и высотой 20 см, загружают 80 г (130 мл) катализатора, содержащего 1 мас.% палладия на активированном угле. В верхнюю часть реактора со скоростью 35 мл/ч (48 г/ч) подают сырец монохлоруксусной кислоты с температурой 135°С, содержащей 8,6 мас.% дихлоруксусной кислоты и 1 мас.% натриевой соли МХУК, и водород со скоростью 6,6 л/ч. На выходе отбирают жидкие продукты гидрогенолиза с температурой 145°С состава, мас.%: МХУК - 98,62; ДХУК - 0,71; УК - 0,67.

Пример 2

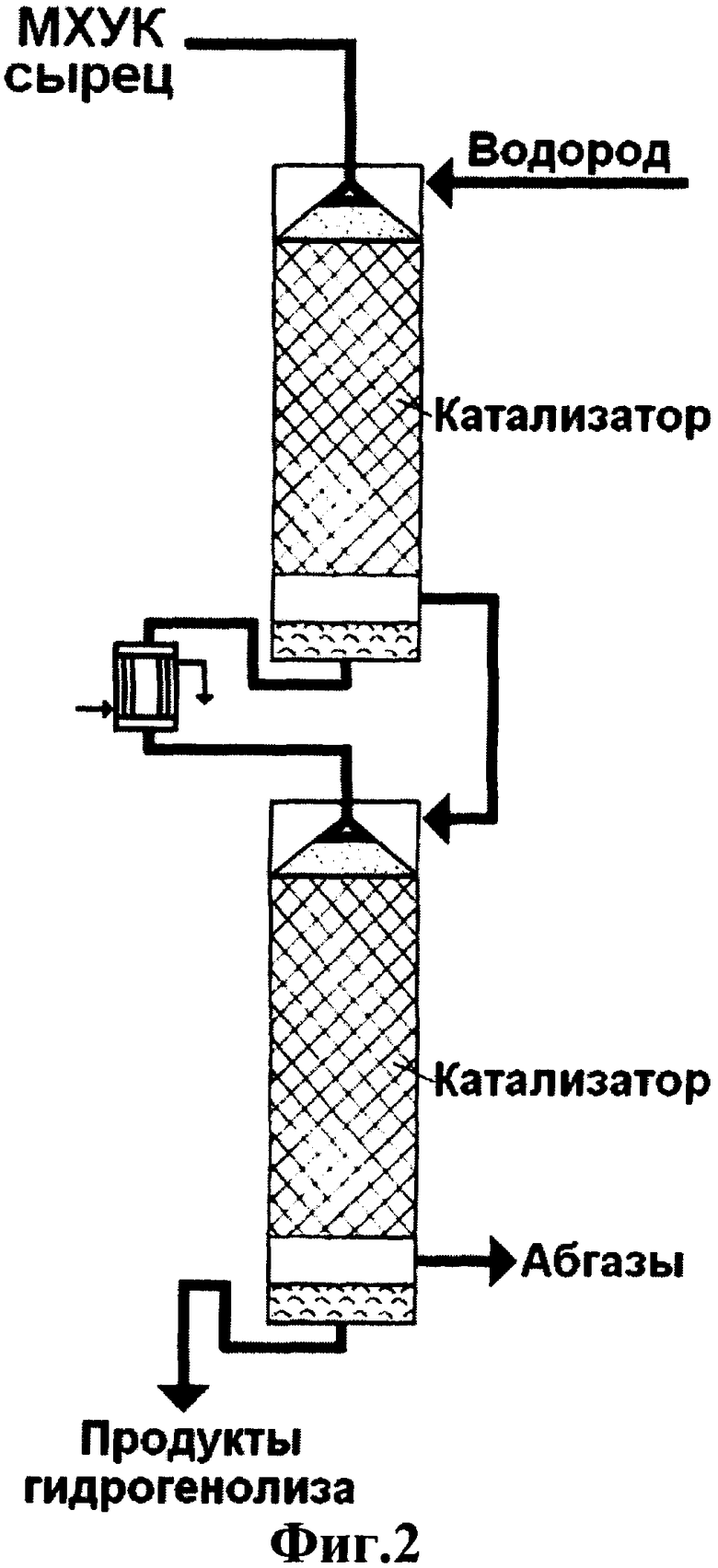

Процесс осуществляют в каскаде из трех последовательно соединенных вертикально расположенных реакторов (фиг.1). Каждый из реакторов представляет собой вертикальный цилиндрический аппарат с диаметром 3 см и высотой 7 см. В каждый реактор загружают по 26,7 г (43,3 мл) катализатора, содержащего 1 мас.% палладия на активированном угле. В верхнюю часть первого реактора со скоростью 35 мл/ч (48 г/ч) подают сырец монохлоруксусной кислоты с температурой 135°С, содержащей 8,6 мас.% дихлоруксусной кислоты и 1 мас.% натриевой соли МХУК, и водород со скоростью 6,6 л/ч. На выходе из третьего отбирают жидкие продукты гидрогенолиза с температурой 144°С состава, мас.%: МХУК - 99,13; ДХУК - 0,51; УК - 0,36.

Пример 3

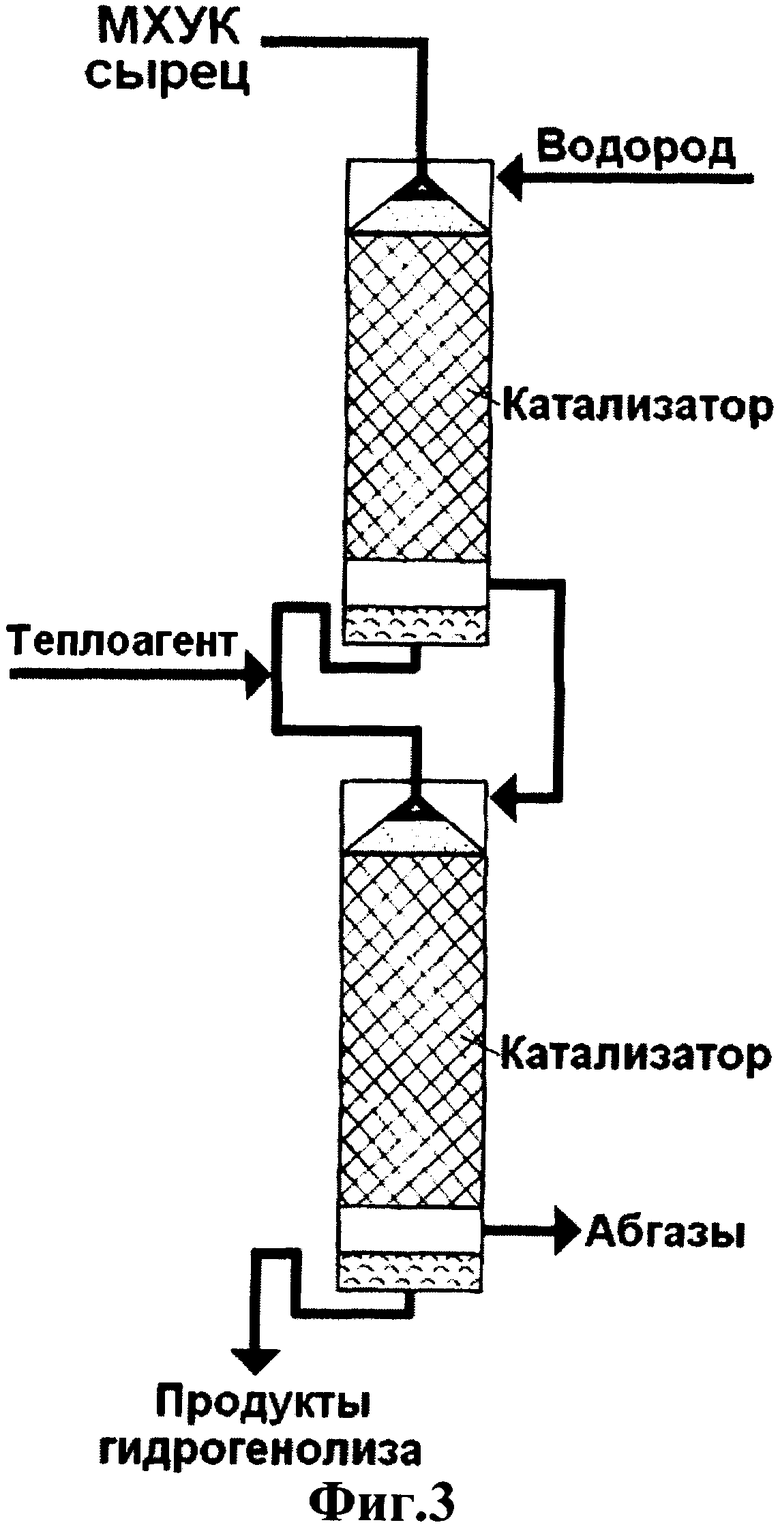

Процесс осуществляют в каскаде из двух последовательно соединенных вертикально расположенных реакторов (фиг.2). Каждый из реакторов представляет собой вертикальный цилиндрический аппарат с диаметром 3 см и высотой 10 см. В каждый реактор загружают по 40 г (75 мл) катализатора, содержащего 1 мас.% палладия на активированном угле. В верхнюю часть первого реактора со скоростью 35 мл/ч (48 г/ч) подают сырец монохлоруксусной кислоты с температурой 137°С, содержащей 8,6 мас.% дихлоруксусной кислоты, и водород со скоростью 6,6 л/ч. Жидкие продукты гидрогенолиза после первого реактора с температурой 142°С направляют в холодильник, где охлаждают до 138°С и подают в верхнюю часть второго реактора каскада. Из нижней части второго реактора отбирают жидкие продукты гидрогенолиза с температурой 145°С состава, мас.%: МХУК - 99,28; ДХУК - 0,41; УК - 0,31.

Пример 4 (Сравнительный)

В реактор, представляющий собой вертикальный цилиндрический аппарат с диаметром 3 см и высотой 20 см, загружают 80 г (130 мл) катализатора, содержащего 2 мас.% палладия на активированном угле. В верхнюю часть реактора со скоростью 30 мл/ч (41 г/ч) подают сырец монохлоруксусной кислоты с температурой 130°С, содержащей 18,5 мас.% дихлоруксусной кислоты и 1мас.% натриевой соли МХУК, и водород со скоростью 12 л/ч. На выходе отбирают жидкие продукты гидрогенолиза с температурой 155°С состава, мас.%: МХУК - 91,95; ДХУК - 0,15; УК - 7,9.

Пример 5

Процесс осуществляют в каскаде из двух последовательно соединенных вертикально расположенных реакторов (фиг.2). Каждый из реакторов представляет собой вертикальный цилиндрический аппарат с диаметром 3 см и высотой 10 см. В каждый реактор загружают по 40 г (75 мл) катализатора, содержащего 2 мас.% палладия на активированном угле. В верхнюю часть первого реактора со скоростью 30 мл/ч (41 г/ч) подают сырец монохлоруксусной кислоты с температурой 135°С, содержащей 8,6 мас.% дихлоруксусной кислоты и 1 мас.% натриевой соли МХУК, и водород со скоростью 12 л/ч. Жидкие продукты гидрогенолиза после первого реактора с температурой 145°С направляют в холодильник, где охлаждают до 136°С и подают в верхнюю часть второго реактора каскада. Из нижней части второго реактора отбирают жидкие продукты гидрогенолиза с температурой 145°С состава, мас.%: МХУК - 99,23; ДХУК - 0,16; УК - 0,61.

Пример 6

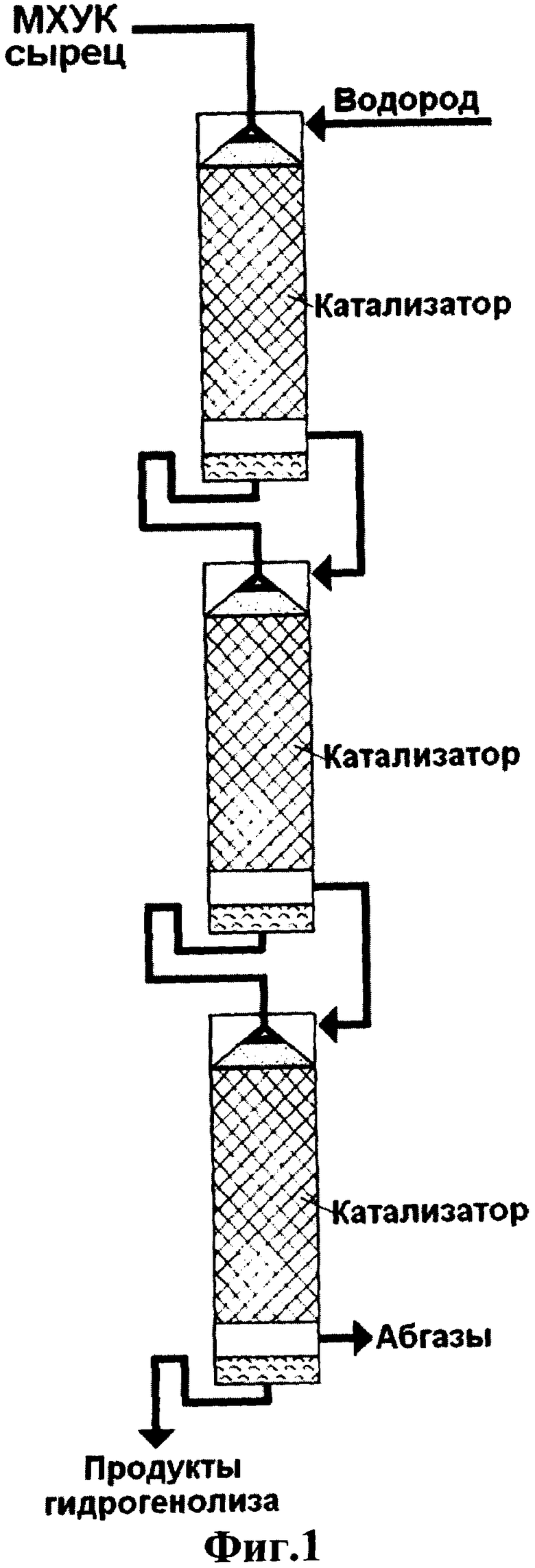

Процесс осуществляют в каскаде из двух последовательно соединенных вертикально расположенных реакторов (фиг.3). Каждый из реакторов представляет собой вертикальный цилиндрический аппарат с диаметром 3,8 см и высотой 6,5 см. В каждый реактор загружают по 40 г (75 мл) катализатора, содержащего 2 мас.% палладия на активированном угле. В верхнюю часть первого реактора со скоростью 30 мл/ч (41 г/ч) подают сырец монохлоруксусной кислоты с температурой 135°С, содержащей 8,6 мас.% дихлоруксусной кислоты, и водород со скоростью 12 л/ч. В поток жидких продуктов гидрогенолиза после первого реактора с температурой 145°С вводят охлажденный поток МХУК с температурой 20°С и скоростью 3 г/ч, и полученную смесь с температурой 136°С подают в верхнюю часть второго реактора каскада. Из нижней части второго реактора отбирают жидкие продукты гидрогенолиза с температурой 145°С состава, мас.%: МХУК - 99,37; ДХУК - 0,22; УК - 0,41. (Состав приведен за вычетом МХУК, подаваемой на охлаждение).

Пример 7

Процесс осуществляют аналогично примеру 6, но в поток жидких продуктов гидрогенолиза после первого реактора с температурой 145°С вводят охлажденный поток продуктов гидрогенолиза состава, мас.%: МХУК - 99,37; ДХУК - 0,24; УК - 0,45, с температурой 20°С и скоростью 3 г/ч и полученную смесь с температурой 136°С подают в верхнюю часть второго реактора каскада. Из нижней части второго реактора отбирают жидкие продукты гидрогенолиза с температурой 145°С состава, мас.%: МХУК - 99,31; ДХУК - 0,24; УК - 0,45. (Состав приведен за вычетом потока, подаваемого на охлаждение).

Проведение процесса данным способом позволяет снизить содержание в продуктах реакции ДХУК до 0,16-0,51 мас.% и УК до 0,31-0,61 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОХЛОРУКСУСНОЙ КИСЛОТЫ | 2008 |

|

RU2391331C2 |

| СПОСОБ ОЧИСТКИ МОНОХЛОРУКСУСНОЙ КИСЛОТЫ | 1993 |

|

RU2061670C1 |

| Способ получения монохлоруксусной кислоты | 2021 |

|

RU2757040C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОХЛОРУКСУСНОЙ КИСЛОТЫ | 2009 |

|

RU2402524C1 |

| Способ получения монохлоруксусной кислоты | 1989 |

|

SU1685915A1 |

| СПОСОБ ПОЛУЧЕНИЯ В ЗНАЧИТЕЛЬНОЙ СТЕПЕНИ ЧИСТОЙ МОНОХЛОРУКСУСНОЙ КИСЛОТЫ | 2007 |

|

RU2451665C2 |

| Способ получения монохлоруксусной кислоты | 1989 |

|

SU1685916A1 |

| Способ получения монохлоруксусной кислоты | 1990 |

|

SU1801963A1 |

| СПОСОБ ПЕРЕРАБОТКИ ХЛОРОРГАНИЧЕСКИХ ОТХОДОВ В ХЛОРИСТЫЙ МЕТИЛ | 2008 |

|

RU2379278C1 |

| СПОСОБ ОЧИСТКИ МОНОХЛОРОУКСУСНОЙ КИСЛОТЫ | 2016 |

|

RU2711661C2 |

Изобретение относится к способу очистки монохлоруксусной кислоты от примесей дихлоруксусной кислоты и может быть использовано в технологии получения чистой монохлоруксусной кислоты.

Способ осуществляют путем гидрогенолиза в присутствии водорода в пленочном режиме при 135-145°С в каскаде последовательно соединенных вертикально расположенных реакторов со стационарным слоем гетерогенного катализатора - палладий на активированном угле.

Предпочтительно применяют каскад реакторов с промежуточным охлаждением жидкой реакционной смеси в теплообменниках, встроенных между реакторами каскада, или за счет дозировки холодного потока теплоагента в жидкую реакционную смесь. В качестве теплоагента используют холодный поток монохлоруксусной кислоты или продуктов гидрогенолиза.

Технический результат: снижение концентрации дихлоруксусной и уксусной кислоты в продуктах гидрогенолиза и упрощение процесса.

2 з.п. ф-лы, 3 ил.

| СПОСОБ ОЧИСТКИ МОНОХЛОРУКСУСНОЙ КИСЛОТЫ | 1993 |

|

RU2061670C1 |

| RU 2060244 С1, 20.05.1996 | |||

| Способ очистки монохлоруксусной кислоты | 1981 |

|

SU1004345A1 |

Авторы

Даты

2008-03-10—Публикация

2006-10-18—Подача