Изобретение относится к химической технологии, а именно к способам выделения монохлоруксусной кислоты (МХУК), используемой в производствах карбоксиметилцеллюлозы, фармацевтических препаратов, пестицидов, этилендиаминтетрауксусной кислоты.

Монохлоруксусная кислота, получаемая хлорированием уксусной кислоты (УК) в присутствии катализаторов (ацетилхлорида, уксусного ангидрида), содержит в качестве примесей неконвертируемую уксусную кислоту и продукты более глубокого хлорирования (ди- и трихлоруксусные кислоты).

Удаление примесей можно осуществить двумя основными методами кристаллизацией и гидрированием.

Процесс получения МХУК, включающий стадию гидрирования примесей (ди- и трихлоруксусных кислот), представлен достаточно широко [Патент США №3304325, ФРГ №1816931, Кл. С07С 51/42, 1976, патент ФРГ №1668023, Кл. С07С 51/42, 1973].

Согласно описаниям он может осуществляться в газовой и жидкой фазах в присутствии неподвижного или суспендированного катализатора на основе благородных металлов VIII группы Таблицы Менделеева, среди которых приоритет отдается металлическому палладию, на инертных носителях. Процесс ведут в широком температурном диапазоне от 60°С до 240°С и большом избытке водорода, иногда под давлением. Недостатками такого способа получения МХУК улучшенного качества (содержание дихлоруксусной кислоты (ДХУК) <0,5%) является использование дорогостоящего палладиевого катализатора, возможность его осмоления, что ограничивает сроки его эксплуатации, трудности при его регенерации. Кроме того, съем МХУК с единицы объема катализатора мал, что требует использования больших контактных аппаратов с хорошо организованной системой теплосъема. Жесткие температурные условия процесса при чрезвычайно высокой коррозионности сред требуют применения дорогостоящего оборудования с использованием серебра или биметалла сталь - серебро.

Способ выделения монохлоруксусной кислоты кристаллизацией реализован в промышленных условиях [Ошин Л.А. Промышленные хлорорганические продукты. Справочник. - М: Химия, 1978].

В ряде производств кристаллизацию сырца МХУК осуществляют в объемных реакторах с рубашкой для охлаждения. При этом тепло снимают подачей воды, а концентрацию твердой фазы в суспензии регулируют смешением реакционной массы, получаемой после хлорирования уксусной кислоты с маточным раствором со стадии фильтрации. Температуру суспензии плавно опускают с 70°С до 20°С. Из-за инкрустации поверхности кристаллизатора процесс кристаллизации продолжителен по времени, при этом содержание ДХУК в готовом продукте достигает 2%, УК - 1%, а съем продукта не превышает 300 кг с 1 м3 рабочего объема реактора.

Известен способ так называемой термической кристаллизации реакционной массы МХУК [Исходные данные НИИ «Синтез» для проектирования техперевооружения производства МХУК, Москва, 1983]. Процесс осуществляется в кристаллизаторах-теплообменниках трубчатого типа.

Существенными недостатками такой кристаллизации являются чрезвычайно высокие затраты на изготовление кристаллизаторов и их громоздкость; в качестве материалов для оборудования в данном случае можно использовать только графит или титан. Способ требует обеспечения постоянства состава реакционной смеси и четкого регулирования температурного режима; сопровождается образованием двух маточников (теплого и холодного), один из которых находится в рецикле, второй требует дополнительной схемы утилизации.

Следует также отметить, что способ термической кристаллизации МХУК не позволяет сконцентрировать ДХУК до концентрации, оптимальной для ее последующей переработки.

Известен способ выделения товарной МХУК из реакционной смеси [Патент США №3365493, Кл. 260-539, 1968], полученной хлорированием ледяной уксусной кислоты, содержащей 90-99% МХУК, 0-5% ДХУК, менее 1% УК и 0,01-0,5% воды, разбавленной инертным растворителем (метиленхлоридом) в весовом соотношении 1:5. Содержание МХУК в выделенных кристаллах находится в пределах 0,2-0,5%, однако такой результат достигается за счет использования исходной реакционной смеси с весьма низким содержанием примесей, что при хлорировании уксусной кислоты обеспечить чрезвычайно трудно, с учетом рецикла маточного раствора такой состав не реален по количеству всех сопутствующих МХУК примесей, особенно ДХУК и УК.

Отмеченные недостатки не позволяют признать предлагаемый способ производства МХУК пригодным для промышленного применения.

Известен способ кристаллизации хлорсмеси, содержащей МХУК, в органическом растворителе [Патент РФ №2084443, Кл. С07С 53/16, 51/43, В01D 9/02, 1997]. В качестве растворителей предлагается использовать два соединения - хлорэтил и хладон-113. Кристаллизацию ведут при весовом соотношении исходных компонентов 1:1 в две ступени, на первой кристаллизация сырца, на второй - маточного раствора. На обеих ступенях проводится промывка кристаллов используемым растворителем. Способ позволяет получить МХУК с содержанием ДХУК 0,12-0,2% на первой ступени и 0,65-0,45% на второй. Основной недостаток процесса - использование дорогих растворителей, огромные их потери из-за большой летучести (температура кипения хлорэтила +12,3°С, хладопа-113 -47,5°С), сложные технические решения по разработке способа их улавливания.

Наиболее близким по технической сущности к предлагаемому является способ кристаллизации хлорсмеси, содержащей МХУК, в органическом растворителе (Патент GB 949393, опубл. 12.02.64.), заключающийся в добавлении к указанной смеси хлорированного углеводорода, имеющего не более двух атомов углерода, охлаждении полученной смеси с +20 до -5°С для кристаллизации монохлоруксусной кислоты из смеси. Количество добавляемого хлорированного углеводорода должно быть достаточным, чтобы получить легко взбалтываемую смесь после кристаллизации. Затем отделяют кристаллы от маточной жидкости и проводят рециклинг, если необходимо, всей маточной жидкости к большей части исходной смеси как минимум в один цикл, до тех пор процентное содержание дихлоруксусной кислоты в маточной жидкости после отделения кристаллов как минимум будет равно процентному содержанию монохлоруксусной кислоты там же (предпочтительнее 10-50 мас.%) и после этого в рециклинг отправляется часть описанной маточной жидкости.

Недостатком данного способа является наличие в процессе значительного количества циркулирующего маточника, который необходимо периодически выводить и утилизировать, что приводит к потери с ним значительного количества МХУК. Все это значительно усложняет технологический процесс и снижает его технико-экономические показатели. Кроме того, получается монохлоруксусная кислота невысокого качества.

Техническим результатом настоящего изобретения является усовершенствование процесса получения МХУК, выражающегося в интенсификации процесса кристаллизации, улучшение качественных показателей МХУК и повышение технико-экономических показателей производства.

Поставленный технический результат достигается получением моиохлоруксусной кислоты, включающим кристаллизацию в растворителе и отделение кристаллов монохлоруксусной кислоты от маточного раствора фильтрацией, извлечение растворителя из маточного раствора и возвращение на стадию кристаллизации, в качестве растворителя используют четыреххлористый углерод или перхлорэтилен как товарные, так и регенерированные, а кристаллизацию проводят в течение 6-8 часов при весовом соотношении расплав сырца монохлоруксусной кислоты: растворитель 1:2-2,5, при этом начальная температура кристаллизации 38°С, конечная 0±5°С.

Маточный раствор подвергают промывке водой в весовом соотношении 10-15:1 с последующим отделением от водно-кислотного слоя и возвратом растворителя на стадию кристаллизации.

Водно-кислотный слой упаривают до остаточного содержания влаги не более 1,5 мас.%, а затем кристаллизуют в используемом растворителе с получением технического, продукта, содержащего монохлоруксусной кислоты не менее 95 мас.%. При этом кристаллизации подвергают сырец монохлоруксусной кислоты или его смесь с технической монохлоруксусной кислотой, выделяемой на стадии утилизации маточника.

Предлагаемый способ позволяет получить МХУК высокого качества и повысить выход товарной продукции, а также обеспечивать простой технологичный способ регенерации растворителя и его дальнейшее использование в технологическом процессе, практически исключающие его потери.

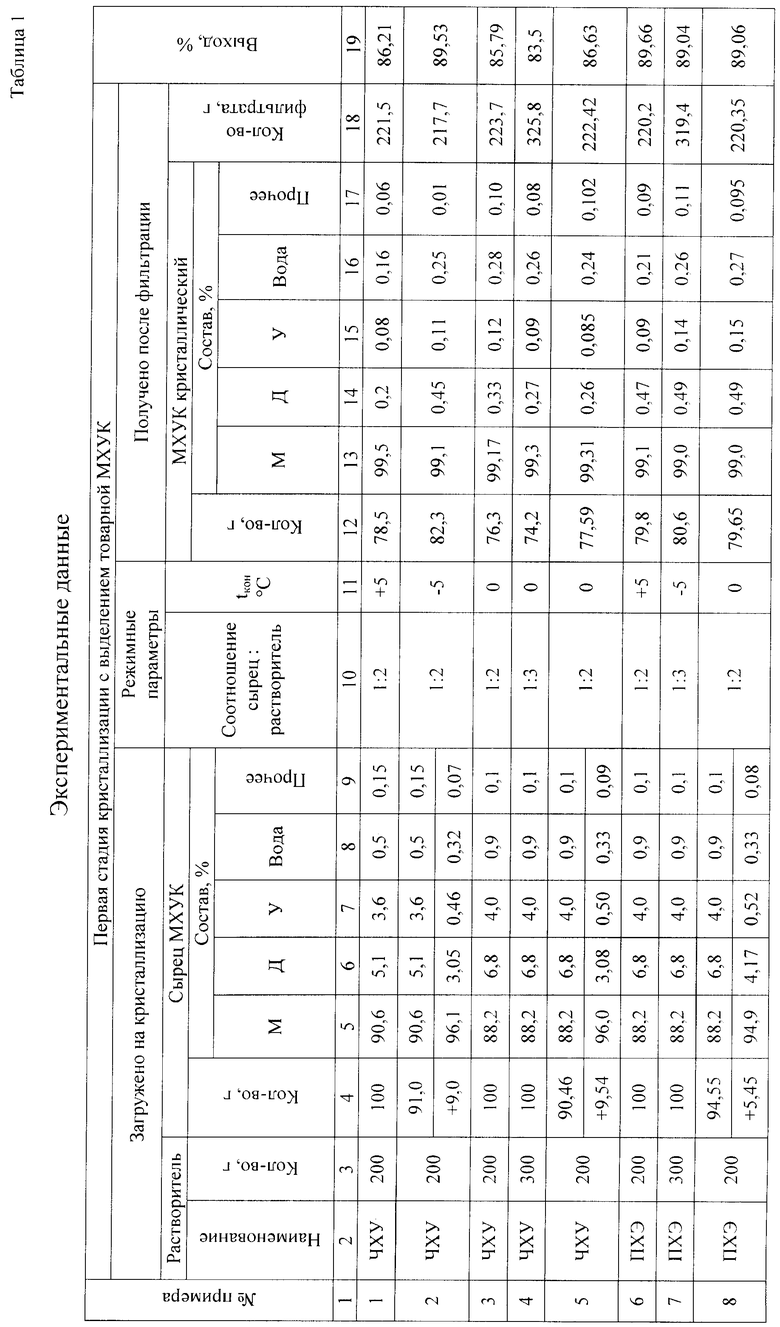

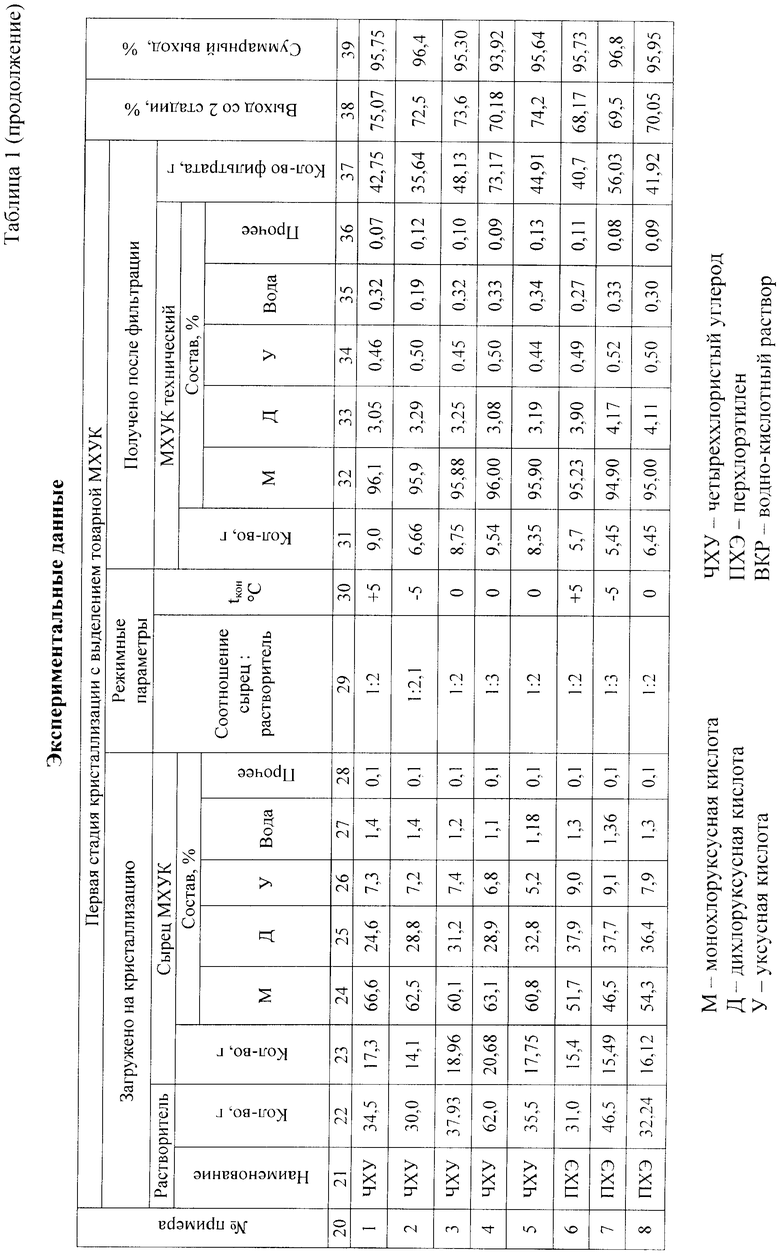

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. В реактор объемного типа, снабженный обратным холодильником, термометром и рубашкой для отвода тепла, заливают 200 г четыреххлористого углерода и при перемешивании дозируют 100 г расплава монохлоруксусной кислоты-сырца с температурой 70°С следующего состава, мас.%: МХУК - 90,60, ДХУК - 5,1, УК - 3,6, вода - 0,5, прочие примеси - 0,15. Скорость дозировки обеспечивает температуру кристаллизационной массы не выше 50°С. При охлаждении поддерживают перепад температур между содержимым реактора и хладагентом не более 5°С. Процесс кристаллизации начинается при температуре 38°С. Стадия наращивания кристалла занимает 6 часов, в течение которых реакционную массу охлаждают до температуры +5°С.

Полученную суспензию отфильтровывают на центрифуге, выделяя 78,5 г кристаллической МХУК состава, мас.%: МХУК - 99,5, ДХУК - 0,2, УК - 0,08, вода - 0,16, прочие примеси - 0,06.

Выход очищенной кислоты 86,21%, кроме того, получено 221,5 г фильтрата, к которому приливают 22 г воды. После перемешивания и отстоя выделяют 200,3 г четыреххлористого углерода (ЧХУ) и 43,2 г водно-кислотного слоя. ЧХУ возвращают в цикл для проведения последующей операции кристаллизации, а из водно-кислотного слоя отпаривают 25,9 г воды. К обезвоженному осадку приливают 34,5 г ЧХУ и проводят кристаллизацию в описанном выше режиме. После фильтрации получают 9,00 г технической МХУК состава, мас.%: МХУК - 96,1, ДХУК - 3,05, УК - 0,46, вода - 0,32, прочие примеси - 0,07, которую используют при проведении последующей операции кристаллизации.

Пример 2. В условиях примера 1 на кристаллизацию загружают 200 г регенерированного четыреххлористого углерода, 91 г расплава сырца и 9 г технической монохлоруксусной кислоты составов, указанных в примере 1.

Полученный раствор охлаждают с температуры 50°С до -5°С в течение 8 часов. После фильтрации суспензии получают 82,3 г кристаллической МХУК состава, мас.%: МХУК - 99,1, ДХУК - 0,45, УК - 0,11, вода - 0,25, прочие примеси - 0,01. Выход очищенной кислоты - 89,5%.

К 217,7 г маточника добавляют 22 г воды, после разделения слоев получают 200,5 г ЧХУ и 39,1 г водно-кислотного слоя, из которого отпаривают 25,1 г воды с примесью уксусной кислоты. К обезвоженному остатку приливают 30 г ЧХУ и проводят кристаллизацию. После фильтрации получают 6,66 г технической МХУК состава, мас.%: МХУК - 95,9, ДХУК - 3,3 УК - 0,50, вода - 0,19, прочие примеси - 0,12.

Из представленных примеров следует, что проведение кристаллизации хлорсмеси, состоящей из МХУК, ДХУК и УК, в среде четыреххлористого углерода или перхлорэтилена позволяет получить МХУК с содержанием не менее 99,0% при содержании ДХУК 0,2-0,5%. Данные экспериментов представлены в таблице 1.

Предлагаемые режимы кристаллизации являются оптимальными, так как обеспечивают высокое качество и выход целевой МХУК. Снижение температуры кристаллизации приводит к увеличению содержания ДХУК в товарном продукте, а ее повышение к снижению выхода. Влияние количества используемого растворителя аналогично.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОХЛОРУКСУСНОЙ КИСЛОТЫ | 2008 |

|

RU2391331C2 |

| Способ получения монохлоруксусной кислоты | 2021 |

|

RU2757040C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДА ПРОИЗВОДСТВА МОНОХЛОРУКСУСНОЙ КИСЛОТЫ (ВАРИАНТЫ) | 2010 |

|

RU2439051C1 |

| СПОСОБ ОЧИСТКИ МОНОХЛОРУКСУСНОЙ КИСЛОТЫ | 1993 |

|

RU2061670C1 |

| СПОСОБ ОЧИСТКИ МОНОХЛОРУКСУСНОЙ КИСЛОТЫ | 1995 |

|

RU2084443C1 |

| СПОСОБ ОЧИСТКИ МОНОХЛОРУКСУСНОЙ КИСЛОТЫ | 2006 |

|

RU2318796C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИОГЛИКОЛИЕВОЙ КИСЛОТЫ ИЛИ ЕЕ НАТРИЕВОЙ ИЛИ МОНОЭТАНОЛАМИНОВОЙ СОЛИ | 1992 |

|

RU2044725C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ДИХЛОРУКСУСНОЙ КИСЛОТЫ | 1995 |

|

RU2098401C1 |

| СПОСОБ ПОЛУЧЕНИЯ В ЗНАЧИТЕЛЬНОЙ СТЕПЕНИ ЧИСТОЙ МОНОХЛОРУКСУСНОЙ КИСЛОТЫ | 2007 |

|

RU2451665C2 |

| Способ получения монохлоруксусной кислоты | 1989 |

|

SU1685915A1 |

Изобретение относится к химической технологии, а именно к способам получения монохлоруксусной кислоты (МХУК), используемой в производствах карбоксиметилцеллюлозы, фармацевтических препаратов, пестицидов, этилендиаминтетрауксусной кислоты. Способ получения монохлоруксусной кислоты включает кристаллизацию в растворителе и отделение кристаллов монохлоруксусной кислоты от маточного раствора фильтрацией, извлечение растворителя из маточного раствора и возвращение на стадию кристаллизации, в котором в качестве растворителя используют четыреххлористый углерод или перхлорэтилен как товарные, так и регенерированные, причем кристаллизацию проводят в течение 6-8 часов при весовом соотношении расплав сырца монохлоруксусной кислоты: растворитель 1:2-2,5, при этом начальная температура кристаллизации 38°С, конечная 0±5°С. Техническим результатом настоящего изобретения является усовершенствование процесса получения МХУК, выражающегося в интенсификации процесса кристаллизации, улучшения качественных показателей МХУК и повышение технико-экономических показателей производства. 3 з.п. ф-лы, 1 табл.

1. Способ получения монохлоруксусной кислоты, включающий кристаллизацию в растворителе и отделение кристаллов монохлоруксусной кислоты от маточного раствора фильтрацией, извлечение растворителя из маточного раствора и возвращение на стадию кристаллизации, в котором в качестве растворителя используют четыреххлористый углерод или перхлорэтилен как товарные, так и регенерированные, отличающийся тем, что кристаллизацию проводят в течение 6-8 ч при весовом соотношении расплав сырца монохлоруксусной кислоты:растворитель 1:2-2,5, при этом начальная температура кристаллизации 38°С, конечная 0±5°С.

2. Способ по п.1, отличающийся тем, что маточный раствор подвергают промывке водой в весовом соотношении 10-15:1 с последующим отделением растворителя от водно-кислотного слоя и его возвратом на стадию кристаллизации.

3. Способ по п.2, отличающийся тем, что водно-кислотный слой упаривают до остаточного содержания влаги не более 1,5 мас.%, а затем кристаллизуют в используемом растворителе с получением технического продукта, содержащего монохлоруксусной кислоты не менее 95 мас.%.

4. Способ по п.3, отличающийся тем, что кристаллизации подвергают сырец монохлоруксусной кислоты или его смесь с технической монохлоруксусной кислотой, выделяемой на стадии утилизации маточника.

| Устройство для испытаний деталей на прочность | 1980 |

|

SU949393A2 |

| СПОСОБ ИЗМЕРЕНИЯ ВЫСОТЫ ДЕРЕВА | 2023 |

|

RU2809214C1 |

| US 4383121 А, 10.05.1983 | |||

| СПОСОБ ОЧИСТКИ МОНОХЛОРУКСУСНОЙ КИСЛОТЫ | 1995 |

|

RU2084443C1 |

Авторы

Даты

2010-10-27—Публикация

2009-06-16—Подача