Изобретение относится к усовершенствованному способу получения монохлоруксусной кислоты (МХУК) и может быть использовано в химической промышленности. МХУК является ценным продуктом для получения карбоксиметилцеллюлозы, различных пестицидов и лекарственных средств.

Известен способ получения МХУК, включающий непрерывное жидкофазное каталитическое хлорирование уксусной кислоты (УК) и выделение МХУК кристаллизацией с последующим центрифугированием. Отделенная от кристаллов МХУК жидкая фаза (маточник) возвращается на стадию хлорирования. [Промышленные хлорорганические продукты. Справочник под ред. Л.А.Ошина. - М.: Химия, 1978, с.85].

Хлорирование уксусной кислоты проводят при 100-120°С. Продукты хлорирования содержат около 75% мас. МХУК, 18% мас. УК и 7% мас. дихлоруксусной кислоты (ДХУК). Полученные продукты при 50°С подают на стадию кристаллизации, которую проводят при охлаждении продукта до 20-25°С. Полученную в результате охлаждения суспензию кристаллов МХУК в смеси с уксусной и дихлоруксусной кислотами подвергают разделению, например, центрифугированием. Твердая фаза является товарным продуктом, а жидкую фазу (маточник) возвращают на хлорирование.

Из описания известного способа получения МХУК видно, что подача маточника на стадию хлорирования приводит к накоплению ДХУК в схеме, что потребует вывода части маточника на уничтожение. Кроме того, большая концентрация ДХУК снижает производительность стадии кристаллизации. В связи с этим недостатком данного способа является необходимость в уничтожении части маточника, что приводит к большим расходным коэффициентам сырья, а также низкая производительность периодической стадии кристаллизации из-за большого содержания ДХУК в сырце монохлоруксусной кислоты.

Известен способ получения МХУК, включающий стадию непрерывного жидкофазного хлорирования УК молекулярным хлором при 110°С и 10%-ном мольном избытке хлора по отношению к УК в присутствии катализатора - уксусного ангидрида (12,4% мас. в исходной смеси с УК), периодическую стадию каталитического гидрогенолиза продуктов хлорирования в присутствии гетерогенного катализатора - палладия на активированном угле при 140°С и семикратном мольном избытке водорода, по отношению к ДХУК, и стадию кристаллизации с выделением товарного продукта. Полученная товарная МХУК содержит до 0.5% мас. ДХУК и 0.5% мас. УК [RU 2059602].

Расходные коэффициенты реагентов (на 1 т МХУК) составляют: УК - 0.98 т/т; хлора - 1.38 т/т.

Основным недостатком способа является высокие нормы расхода реагентов, использование низкопроизводительных периодических стадий гидрогенолиза и кристаллизации, а также высокое содержание ДХУК и УК в товарном продукте.

Наиболее близким по технической сущности является способ получения МХУК, включающий стадию хлорирования УК молекулярным хлором в барботажной колонне, стадию гидрогенолиза продуктов хлорирования в присутствии стационарного слоя катализатора на основе палладия и стадию выделения целевого продукта методом ректификации под вакуумом [US 7135597 B2, US 2005272953 A1].

Основным недостатком способа является то, что на стадии гидрогенолиза имеет место не только превращение ДХУК в МХУК, но также и превращение МХУК в УК, и, как следствие, высокие нормы расхода реагентов.

Технической задачей способа является снижение расходных коэффициентов по сырью, снижение количества рециркулирующих продуктов и улучшение качества товарной МХУК.

Данная задача решается способом получения МХУК, включающего стадии хлорирования уксусной кислоты молекулярным хлором, гидрогенолиза продуктов хлорирования в присутствии стационарного слоя катализатора на основе палладия и выделения товарного продукта ректификацией под вакуумом, в котором стадию гидрогенолиза осуществляют в пленочном режиме при прямоточном движении жидкости и газа.

Процесс хлорирования может быть осуществлен в одном барботажном реакторе. Однако предпочтительно, процесс хлорирования осуществлять в каскаде барботажных реакторов с дробной (рассредоточенной) подачей хлора и катализатора по реакторам каскада.

В качестве катализатора процесса хлорирования могут быть использованы УА и ацетилхлорид (АХ). Однако предпочтительно в качестве катализатора на стадии хлорирования использовать смесь УА с ацетилхлоридом (АХ).

В качестве катализатора гидрогенолиза может быть использован палладий, нанесенный на инертный носитель, в частности активированный уголь.

Следующие примеры иллюстрируют способ.

Пример 1

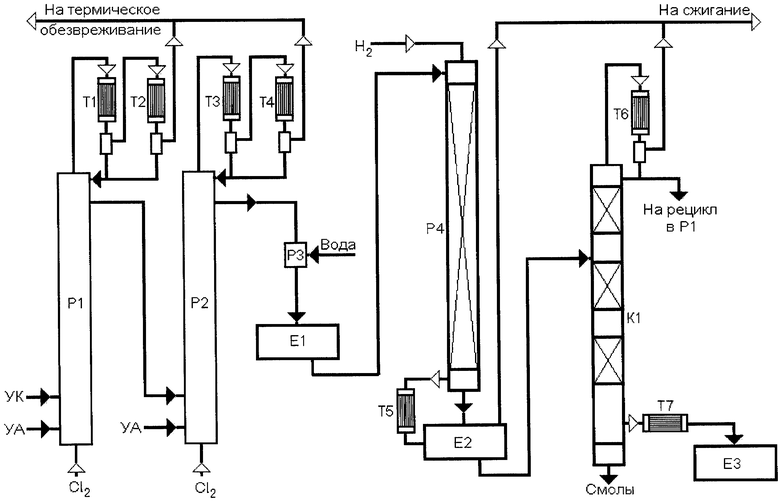

Процесс осуществляют на установке, изображенной на чертеже.

Стадия хлорирования

Процесс хлорирования уксусной кислоты молекулярным хлором проводят непрерывно в двух последовательно расположенных реакторах Р1 и Р2, представляющих собой стальные эмалированные колонны, объемом 8,5 м3, снабженные рубашками для отвода тепла химической реакции. В качестве катализатора используют уксусный ангидрид.

На вход первого реактора Р1 через штуцеры, расположенные в нижней части реактора, дозируют уксусную кислоту со скоростью 1022.60 кг/час, часть катализатора со скоростью 53.69 кг/час (35% от общего количества катализатора), а через барботер часть хлора со скоростью 856.81 кг/час (56% от общего количества). В реакторе Р1 поддерживают температуру в интервале 105-115°С и давление 1-3 ати. Конверсия уксусной кислоты в реакторе Р1 составляет около 55%, конверсия хлора ~97%.

Жидкие продукты реакции из верхней части реактора Р1 направляют в нижнюю часть реактора Р2, куда подают дополнительные (оставшиеся) количества хлора и катализатора.

Процесс хлорирования во втором реакторе Р2 осуществляют при 115-125°С и давлении 1-2 ати. Конверсия уксусной кислоты в реакторе Р2 составляет около 98%, конверсия хлора ~98%.

Общая скорость подачи реагентов и катализатора в реакторы Р1 и Р2 составила: УК - 1022.60 кг/час; хлора - 1530.01 кг/час; катализатора (УА) - 153.39 кг/час.

Жидкие продукты реакции из верхней части реактора Р2 направляют в аппарат Р3, в котором осуществляют разложение катализатора деионизированной (обессоленной) водой.

Монохлоруксусную кислоту - сырец (МХУК-сырец) из аппарата Р3 после разложения катализатора водой собирают в емкости Е1, из которой МХУК-сырец подают на стадию гидрирования дихлоруксусной кислоты.

Газообразные потоки, образующиеся в реакторах Р1 и Р2, и содержащие хлористый водород, хлор, уксусную кислоту, монохлоруксусную кислоту и катализатор, направляют в отдельные для каждого реактора хлорирования двухступенчатые системы конденсации Т1-Т2 и Т3-Т4, охлаждаемые оборотной водой и хладоагентом с температурой 0÷ - 5°С.

Образующийся конденсат в полном объеме возвращают в реакторы хлорирования, а несконденсированные газообразные продукты реакции, содержащие, главным образом, хлористый водород и хлор (~5% мас.), направляют на стадию термического обезвреживания, на которой хлористый водород очищается от хлора и органических примесей.

Стадия гидрирования ДХУК

Гидрирование МХУК-сырца, содержащего 6,4% мас. ДХУК, осуществляют в пленочном режиме при 130-135°С и 3-5 кратном мольном избытке водорода в реакторе Р4, который представляет собой стальной эмалированный аппарат колонного типа, заполненный палладиевым катализатором ИК-53-1, содержащем 1% мас. палладия на углеродном носителе с размером частиц катализатора от 2,5 до 3,2 мм.

В верхнюю часть реактора Р4 из емкости Е1 подают МХУК-сырец и водород со скоростью 2113.86 кг/час и 8.54 кг/час, соответственно. В результате химической реакции гидрирования дихлоруксусная кислота, содержащаяся в МХУК-сырце, превращается в монохлоруксусную кислоту. Из нижней части со скоростью 2073.04 кг/час отводят продукты гидрирования, которые, кроме МХУК, содержат не более 0.26% мас. ДХУК и не более 5.7% мас. УК, которые собирают в емкости Е2, а затем направляют на стадию очистки - ректификации.

Газообразные продукты реакции, содержащие водород, хлористый водород и пары монохлоруксусной кислот, направляются в конденсатор Т5, охлаждаемый хладагентом. Конденсат собирают в емкость Е2, а несконденсировавшиеся абгазы, состоящие в основном из водорода и хлористого водорода, направляются на очистку методом сжигания.

Стадия ректификации

Продукты реакции гидрирования из емкости Е2 поступают на стадию выделения товарной формы монохлоруксуной кислоты, которую осуществляют методом ректификации в насадочной колонне К1 диаметром 0.8 м под вакуумом при давлении верха колонны 0,3-0,4 кгс/см2. Колонна содержит несколько слоев насадки (кольца Рашига размером 35×35 мм). Общая высота насадочного слоя - 9,0 м.

Верхом колонны отбирают дистиллят, который направляют на стадию хлорирования (рецикл). Из нижней части колонны в виде пара отбирают поток товарной МХУК (1875.17 кг/час), состава, % мас.: МХУК - 99.72; ДХУК - 0.27; УК - 0.01, который конденсируют и собирают в емкости товарного продукта Е3. Из куба колонны (по мере накопления смолистых соединений) отбирают небольшое количество тяжелых продуктов, которые направляют на утилизацию (сжигание).

Расходные коэффициенты по УК, хлору и водороду составили 0.63, 0.82 и 0.005 т на 1 т товарной МХУК соответственно. Количество рецикрулируемых веществ составило 9.4% мас. от общего количества гидрогенизата, подаваемого на ректификацию.

Основные материальные потоки по примеру 1 приведены в таблице.

Пример 2

Процесс осуществляют аналогично примеру 1, но хлорирование УК осуществляют в одном реакторе объемом 8,5 м3 при температуре 100-125°С, а процесс гидрогенолиза при 110-120°С в присутствии катализатора, содержащего 5% мас. Pd на активированном угле АГ-3.

Расходные коэффициенты по УК, хлору и водороду составили 0.83, 1.1 и 0.02 т на 1 т товарной МХУК соответственно. Количество рецикрулируемых веществ составило 16.4% мас. от общего количества гидрогенизата, подаваемого на ректификацию.

Пример 3

Процесс осуществляют аналогично примеру 1, но гидрогенолиз проводят при 110-140°С в присутствии катализатора, содержащего 2% мас. Pd на Al2O3, при подаче жидкого МХУК-сырца и водорода в нижнюю часть реактора.

Расходные коэффициенты по УК, хлору и водороду составили 0.79, 0.90 и 0.1 т на 1 т товарной МХУК соответственно. Количество рецикрулируемых веществ составило 12.2% мас. от общего количества гидрогенизата, подаваемого на ректификацию.

Пример 4

Процесс осуществляют аналогично примеру 1, но в качестве катализатора на стадии хлорирования используют смесь уксусного ангидрида и ацетилхлорида при мольном соотношении 1:1.

Расходные коэффициенты по УК, хлору и водороду составили 0.63, 0.80 и 0.01 т на 1 т товарной МХУК соответственно. Количество рецикрулируемых веществ составило 9.9%мас.от общего количества гидрогенизата, подаваемого на ректификацию.

Пример 5

Процесс осуществляют аналогично примеру 1, но ректификацию осуществляют при давление в верхней части колонны 0,5-0,6 кгс/см2.

Расходные коэффициенты по УК, хлору и водороду составили 0.83, 0.90 и 0.01 т на 1 т товарной МХУК соответственно. Количество рецикрулируемых веществ составило 22.8% мас. от общего количества гидрогенизата, подаваемого на ректификацию.

Таким образом, проведение процесса заявленным способом позволяет снизить расходные коэффициенты по сырью (т на 1 т МХУК): УК - с 0.98 до 0.63-0.83; хлору - с 1.38 до 0.80-1.10; водороду - с 0.012 до 0.005-0.01, а также уменьшить количество рециркулируемых веществ с 38% до 9.4-22.8% от общего количества веществ, подаваемых на ректификацию. Количество примесей (УК и ДХУК) в получаемой товарной МХУК не превышала величины 0.03% мас. (УК) и 0.35% мас.(ДХУК).

в том числе, кг/час

в том числе, кг/час

в том числе, кг/час

в том числе, кг/час

в том числе, кг/час

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения монохлоруксусной кислоты | 2021 |

|

RU2757040C1 |

| СПОСОБ ОЧИСТКИ МОНОХЛОРУКСУСНОЙ КИСЛОТЫ | 2006 |

|

RU2318796C1 |

| СПОСОБ ОЧИСТКИ МОНОХЛОРУКСУСНОЙ КИСЛОТЫ | 1993 |

|

RU2061670C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОХЛОРУКСУСНОЙ КИСЛОТЫ | 2009 |

|

RU2402524C1 |

| Способ получения монохлоруксусной кислоты | 1989 |

|

SU1685916A1 |

| Способ получения монохлоруксусной кислоты | 1989 |

|

SU1685915A1 |

| Способ получения монохлоруксусной кислоты | 1990 |

|

SU1801963A1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДА ПРОИЗВОДСТВА МОНОХЛОРУКСУСНОЙ КИСЛОТЫ (ВАРИАНТЫ) | 2010 |

|

RU2439051C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРБЕНЗОЛА | 1993 |

|

RU2039731C1 |

| СПОСОБ ПОЛУЧЕНИЯ В ЗНАЧИТЕЛЬНОЙ СТЕПЕНИ ЧИСТОЙ МОНОХЛОРУКСУСНОЙ КИСЛОТЫ | 2007 |

|

RU2451665C2 |

Изобретение относится к усовершенствованному способу получения монохлоруксусной кислоты (МХУК) и может быть использовано в химической промышленности. МХУК является ценным продуктом для получения карбоксиметилцеллюлозы, различных пестицидов и лекарственных средств. Способ включает в себя стадии хлорирования уксусной кислоты молекулярным хлором в барботажном реакторе в присутствии гомогенного катализатора, гидрогенолиза продуктов хлорирования в присутствии стационарного слоя катализатора на основе палладия и выделения товарного продукта ректификацией под вакуумом, где стадию гидрогенолиза осуществляют в пленочном режиме при прямоточном движении жидкости и газа. Технический результат - снижение расходных коэффициентов по сырью, улучшение качества получаемой МХУК, и уменьшение количества рециркулируемых веществ. 3 з.п. ф-лы, 1 ил., 1 табл.

1. Способ получения монохлоруксусной кислоты, включающий стадии хлорирования уксусной кислоты молекулярным хлором в барботажном реакторе в присутствии гомогенного катализатора, гидрогенолиза продуктов хлорирования в присутствии стационарного слоя катализатора на основе палладия и выделения товарного продукта ректификацией под вакуумом, отличающийся тем, что стадию гидрогенолиза осуществляют в пленочном режиме при прямоточном движении жидкости и газа.

2. Способ по п.1, отличающийся тем, что в качестве катализатора на стадии хлорирования уксусной кислоты используют смесь уксусного ангидрида и ацетилхлорида.

3. Способ по п.1, отличающийся тем, что стадию хлорирования осуществляют в каскаде барботажных реакторов с дробной (рассредоточенной) подачей хлора и катализатора по реакторам каскада.

4. Способ по п.1, отличающийся тем, что стадию ректификации осуществляют при остаточном давлении в верхней части колонны, равном 0,3-0,4 кгс/см2.

| US 2005272953 A, 08.12.2005 | |||

| US 7030270 A, 07.07.2005 | |||

| US 4383121 А, 10.05.1983 | |||

| US 5756840 А, 26.05.1998 | |||

| Дифференциальный измерительный акустоэлектронный преобразователь | 1985 |

|

SU1275231A1 |

| RU 2059602 C1, 10.05.1996. | |||

Авторы

Даты

2010-06-10—Публикация

2008-08-13—Подача