Область техники, к которой относится изобретение.

Изобретение относится к сварочному производству, в частности к способу непрерывного изготовления трубчатого проволочного каркаса и установке для его осуществления. Каркас может быть использован в качестве несущих элементов различных фильтров, арматуры металлопластовых труб, пространственных армирующих элементов железобетонных изделий и т.п.

Уровень техники

Известно устройство для изготовления армированных термопластичных труб, содержащее червячный пресс с экструзионной прямоточной головкой, механизм подачи продольной и поперечной металлической арматуры и спиралеобразователь, при этом устройство снабжено смонтированным на экструзионной головке узлом для сварки металлической арматуры.

В устройстве узел сварки выполнен в виде закрепленного на экструзионной головке кольца и ролика, установленного на планшайбе, которая снабжена приводом вращения относительно продольной оси экструзионной головки.

В устройстве кольцо выполнено по наружной поверхности с продольными пазами для арматуры глубиной равной половине толщины арматуры.

В устройстве спиралеобразователь жестко закреплен на планшайбе и выполнен в виде втулки с внутренней нарезкой (см. а.с. СССР №657997, кл. B29D 23/05, B29F 3/00, опубл. 25.04.1979 г.).

Недостатком данного устройства является то, что при навивке поперечной арматуры необходимо вращать ее вокруг оправки, так как последняя неподвижна, что предполагает конечность поперечной арматуры, определяемой емкостью вращающейся бобины, вследствие чего невозможно обеспечить бесконечность процесса формирования трубы.

Известен способ изготовления полимерной армированной трубы, включающий подачу продольной и поперечной арматуры на оправку и жесткое скрепление их в местах пересечения с последующей заливкой арматуры термопластичным материалом, при этом предварительно формируют бесконечную поперечную арматуру, накладывают на нее и жестко скрепляют с ней продольную арматуру, а затем по спирали навивают арматуру на вращающуюся оправку и витки арматуры жестко скрепляют по кромкам с образованием трубчатого каркаса, после чего производят заливку каркаса термопластичным материалом (см. пат. РФ №2065118, кл. F16L 9/12, опубл. 10.08.1996 г.).

Недостатком данного способа является невысокая производительность и качество армированной трубы.

Наиболее близким по технической сущности и достигаемому положительному эффекту и принятый авторами за прототип является способ непрерывного изготовления трубчатого проволочного каркаса и установка для его осуществления, который заключается в том, что на продольные проволочные элементы, которые равномерно располагают по окружности опорного сварочного электрода в виде оправки и поступательно перемещают относительно него, навивают с заданным шагом проволочную спираль и по мере навивки сваривают ее с последовательно пересекаемыми продольными проволочными элементами роликовым электродом, который вращают вокруг них, при этом по достижении заданной глубины износа опорного электрода, меньшей предельно допустимой, корректируют непосредственно в процессе непрерывного изготовления каркаса положение сварочных электродов путем дискретного продольного смещения одного из них относительно другого, причем опорный электрод смещают в направлении перемещения продольных проволочных элементов, а роликовый электрод - в противоположном направлении.

В способе дискретное смещение сварочного электрода производят с шагом, составляющим 0,5...1,0 диаметра продольных проволочных элементов, достижение заданной глубины износа опорного сварочного электрода определяют по величине уменьшения радиуса приваренной проволочной спирали.

В способе достижение заданной глубины износа опорного сварочного электрода определяют по времени, дискретное смещение сварочного электрода производят через заданные интервалы времени с шагом, составляющим 0,1...1,0 диаметра продольных проволочных элементов (см. пат. РФ №1815899, кл. B29D 23/00, В23К 11/00, 11/06).

Недостатком данного способа и устройства для его осуществления является нестабильная точность диаметра каркаса, невысокая прочность сварных соединений по его длине, высокая трудоемкость его изготовления, большой расход материала опорного электрода, невысокая производительность процесса.

Раскрытие изобретения.

Технический результат, который может быть получен с помощью предлагаемого изобретения, сводится к стабильности диаметра по длине каркаса при его изготовлении, уменьшению трудоемкости, высокой точности диаметра каркаса, изменяющегося в зависимости от существенного износа сменных сварочных электродов, изготовленных из дорогостоящих материалов, стабильной прочности сварных соединений по длине каркаса.

Технический результат достигается с помощью способа непрерывного изготовления трубчатого проволочного каркаса, при котором на продольные проволочные элементы, расположенные равномерно по окружности оправки с установленным на ней сменным опорным электродом и поступательно перемещаемые относительно него, навивают с заданным шагом проволочную спираль и по мере навивки сваривают ее с последовательно пересекаемыми продольными проволочными элементами роликовым электродом, который вращают вокруг них, а по достижении заданной глубины износа опорного электрода, меньшей или равной предельно допустимой величине, корректируют положение сварочных роликовых электродов путем относительного встречного продольного их перемещения, при этом скорость перемещения электродов регулируют непрерывно непосредственно в процессе изготовления каркаса либо автоматически с учетом показаний датчика износа опорного электрода, связанного регулируемой положительной обратной связью с механизмом перемещения электродов, либо устанавливают в ручном режиме в зависимости от скорости износа опорного электрода, измеренной экспериментально при конкретных условиях.

Установка для непрерывного изготовления трубчатого проволочного каркаса, содержащая подающее устройство, установленную на общем основании направляющую стойку с механизмом продольного перемещения, на которой смонтированы оправка с закрепленным на ней опорным электродом, имеющим равномерно расположенные по окружности пазы для продольных проволочных элементов, сматываемых с бобин, бобину с проволокой для поперечных спиралей, свободно вращающуюся на принудительно вращаемом своим приводом барабане с планшайбой, на которой установлен ролик спиралеобразователя поперечной спирали и роликовый сварочный электрод для сварки пересечений продольной и поперечной проволоки, при этом установка дополнительно снабжена регулятором скорости непрерывного встречного перемещения электродов, датчиком износа опорного электрода, исполнительным механизмом и устройством связи, причем регулятор скорости выполнен с возможностью управления через исполнительный механизм сигналами от датчика износа опорного электрода, обеспечивающего слежение за размером диаметра приваренной спирали каркаса и установленного на планшайбе, при этом упомянутые элементы соединены соответствующими устройствами связи.

Установка содержит дополнительно устройство ручной установки скорости взаимного равномерного встречного перемещения электродов в зависимости от экспериментально измеренной скорости износа опорного электрода.

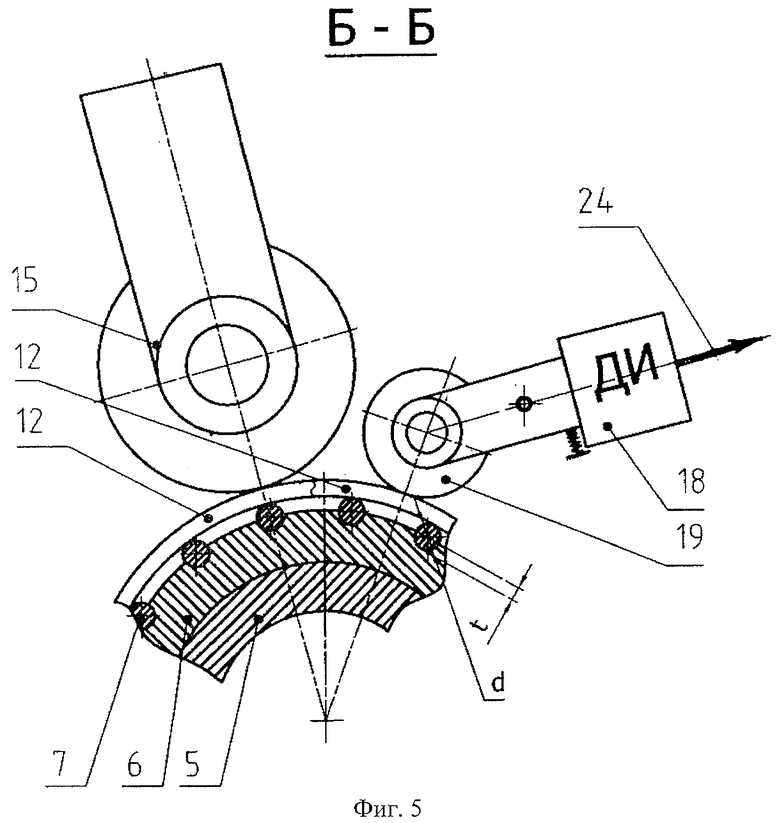

Сущность способа непрерывного изготовления трубчатого каркаса 1 заключается в том, что на продольные проволочные элементы 7, расположенные равномерно по окружности оправки 5, на которой установлен сменный опорный электрод 6 с направляющими пазами глубиной t=(0,25÷0,5)d, где t - глубина направляющего паза опорного электрода 6; d - диаметр продольного проволочного элемента 7, навивают с заданным шагом проволочную спираль и по мере навивки сваривают ее с последовательно пересекаемыми продольными проволочными элементами 7 роликовым электродом 15, который вращают вокруг них, при этом по достижении заданной глубины износа опорного электрода 6, меньшей или равной предельно допустимой, корректируют непосредственно в процессе непрерывного изготовления каркаса 1 положение сварочных роликовых электродов 15 путем автоматического непрерывного, связанного регулируемой положительной обратной связью с датчиком 18 износа опорного электрода 6, встречного продольного перемещения опорного электрода 6 относительно роликового электрода 15 с регулируемой скоростью, при этом скорость встречного продольного смещения сварочных электродов относительно друг друга устанавливают в ручном режиме в зависимости от скорости износа опорного электрода 6, измеренной экспериментально при конкретных условиях.

Краткое описание чертежей.

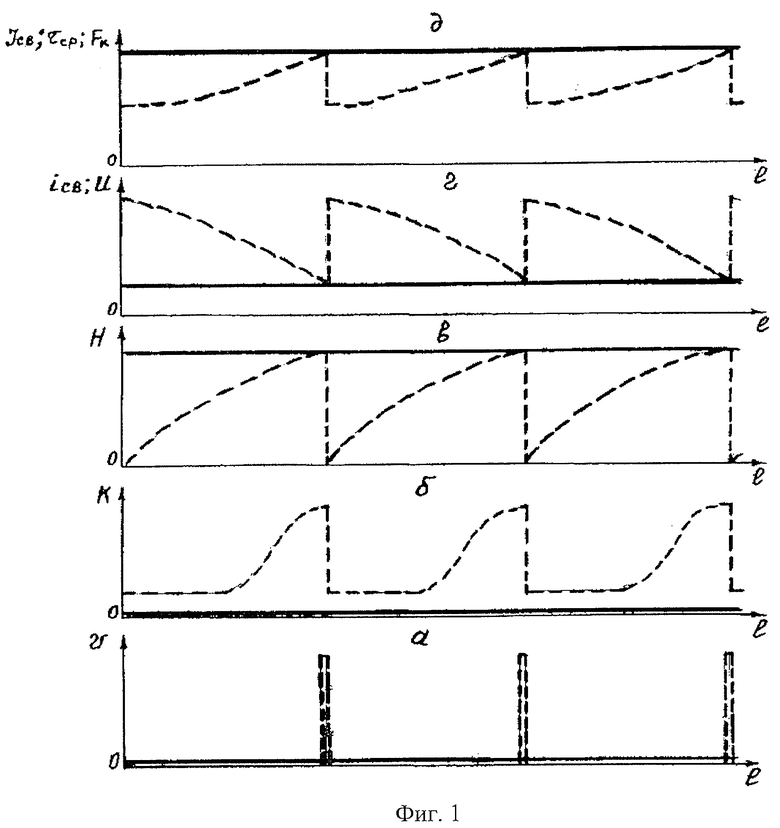

На фиг.1 дан способ непрерывного изготовления трубчатого проволочного каркаса и установка для его осуществления, графики изменения технологических параметров, поясняющих предлагаемый способ в сравнении с прототипом.

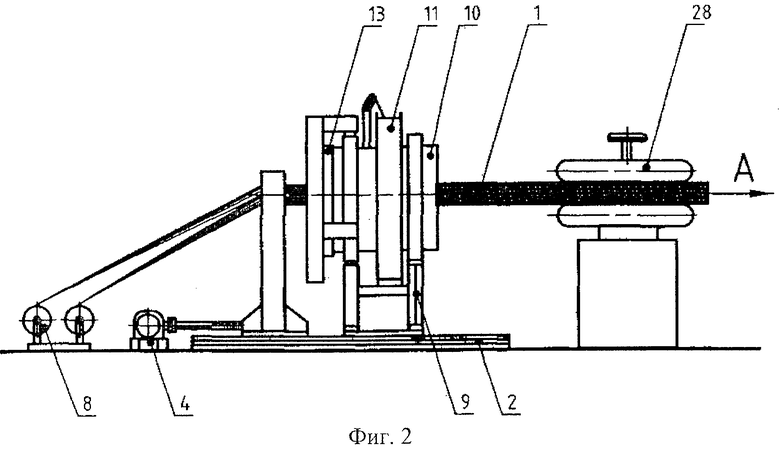

На фиг.2 дана установка для непрерывного изготовления трубчатого проволочного каркаса, общий вид.

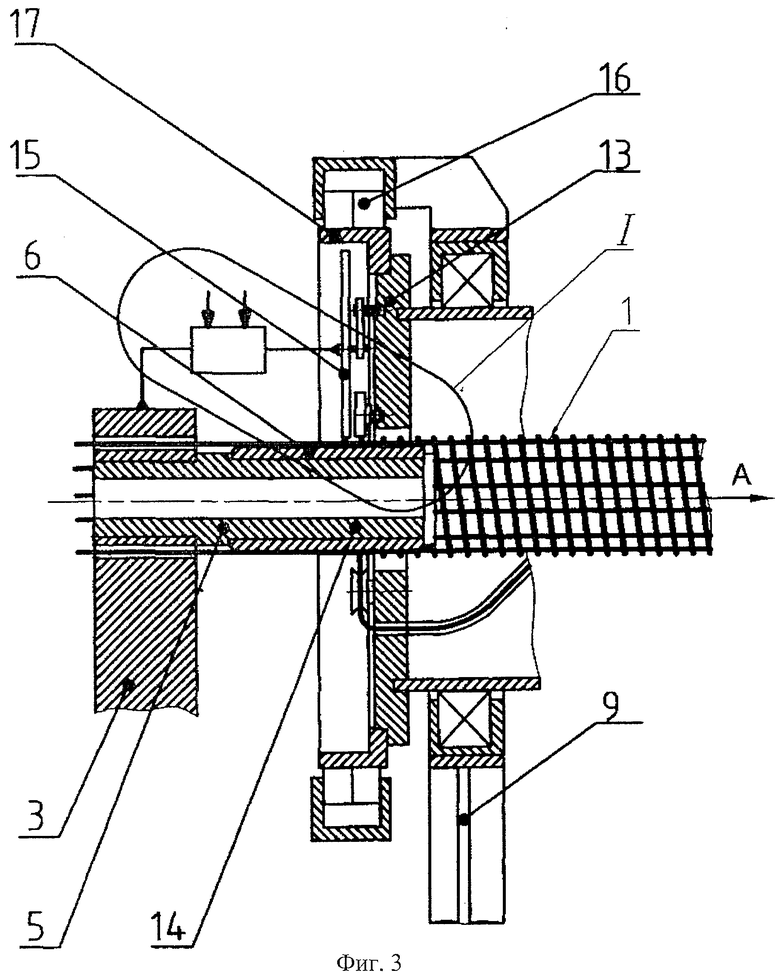

На фиг.3 - то же, узел сварки.

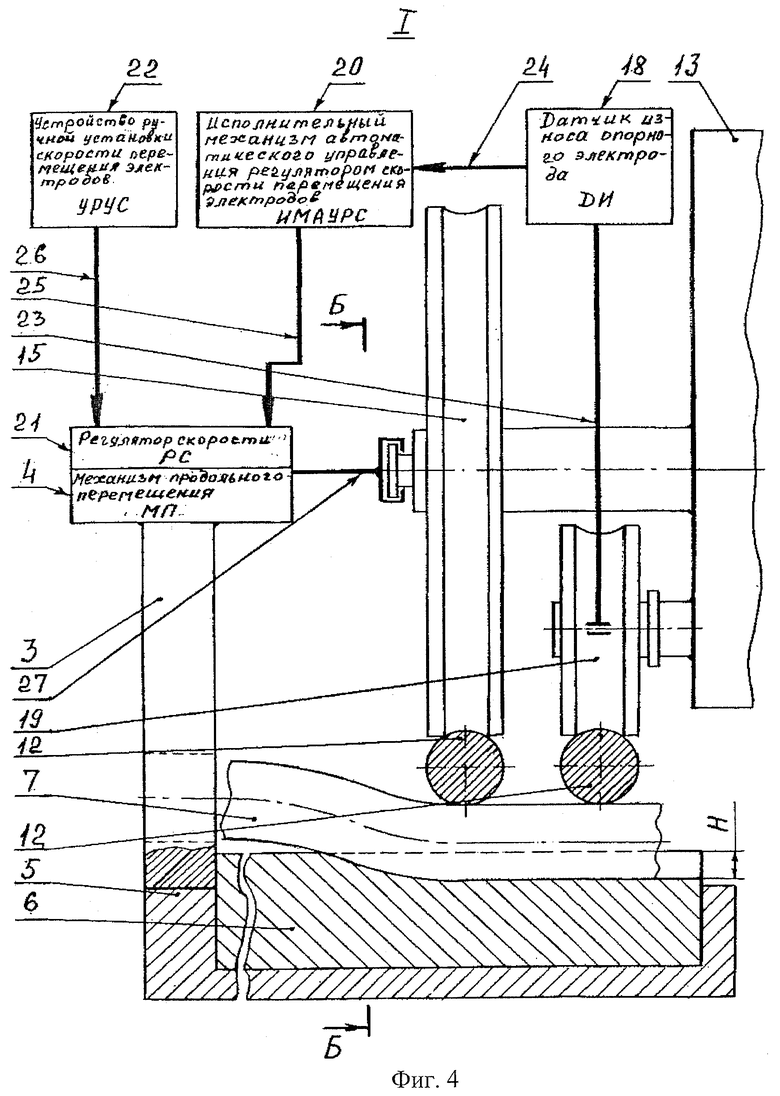

На фиг.4 - то же, узел сварки на фиг.3.

На фиг.5 - то же, схема технологического процесса.

Осуществление изобретения.

Установка для непрерывного изготовления трубчатого проволочного каркаса 1 содержит смонтированную с возможностью продольного перемещения на общем основании 2 направляющую стойку 3 с механизмом 4 продольного перемещения (электромеханического, гидромеханического или иного типа), на которой смонтированы оправка 5 с закрепленным на ней сменным опорным электродом 6 с направляющими пазами глубиной t=(0,25÷0,5)d, где t - глубина направляющего паза опорного электрода 6; d - диаметр продольного проволочного элемента 7 (см. фиг.5) для продольного проволочного элемента 7, сматываемого с бобин 8, на основании 2 также установлен корпус 9 с расположенным на нем барабаном 10, снабженным приводом вращения (не показан). На барабане 10 смонтирована свободно вращающаяся бобина 11 для поперечных спиралей 12 каркаса 1, планшайба 13, на которой установлены ролик 14 спиралеобразователя поперечных спиралей 12, сварочный роликовый электрод 15, соединенный с внешним источником сварочного тока (не показан) через контактные щетки 16 и токосъемное кольцо 17, причем второй полюс источника сварочного тока соединен (не показано) с опорным электродом 6. На планшайбе 13 также установлен датчик 18 износа (ДИ) опорного электрода 6, опирающийся своим измерительным щупом 19 (например, в виде подпружиненного ролика) (см. фиг.5) на предпочтительно уже приваренный по всему периметру к продольным элементам 7 виток поперечной спирали 12. Также установка содержит исполнительный механизм 20 (электромеханического, гидромеханического или иного типа) автоматического управления регулятором 21 (например, вариатором или иным механизмом) скорости смещения электродов и устройство 22 (механического, гидравлического или иного типа) ручной установки скорости взаимного встречного перемещения электродов. Регулятор 21 может быть отдельным узлом или составной частью механизма 4 продольного перемещения (например, редуктор с управляемым вариатором скорости (не показано). Вышеуказанные элементы установки соединены соответствующими устройствами связи 23, 24, 25, 26, 27. Также установка содержит подающее устройство 28 (например, гусеничного типа) для подачи в зону сварки продольного проволочного элемента 7 и отвода готового проволочного каркаса 1.

Способ непрерывного изготовления трубчатого проволочного каркаса и установка для его изготовления работает следующим образом.

Продольный проволочный элемент 7 сматывают с бобин 8, натягивают и перемещают вместе с готовым каркасом 1 в направлении стрелки А (см. фиг.2) с помощью подающего устройства 28 для подачи в зону сварки, при этом продольный проволочный элемент 7 проходит по направляющим пазам опорного электрода 6. При вращении барабана 10 вращающийся вместе с ним направляющий ролик 14 навивает на продольный проволочный элемент 7, опирающиеся на опорный электрод 6 сматываемую со свободно вращающейся бобины 11 поперечную проволочную спираль 12, которую по мере навивки приваривают к последовательно пересекаемому продольному проволочному элементу 7 роликовым электродом 15, вращающимся вместе с планшайбой 13, смонтированной на барабане 10. Сварочное напряжение от внешнего источника сварочного тока подводится к опорному электроду 6 и через контактные щетки 16 и токосъемное кольцо 17, изолировано закрепленное на планшайбе 13, к роликову сварочному электроду 15. В процессе сварки оба сварочных электрода 6 и 15 подвергаются износу, по достижении предельной величины которого их заменяют. Для компенсации износа опорного электрода 6 по достижении предельной расчетной глубины Н износа канавки опорного электрода осуществляют непрерывное с постоянной скоростью d (фиг.1) встречное перемещение вдоль оси каркаса 1 электродов 6 и 15 посредством механизма 4 продольного перемещения, связанного устройством связи 27 с роликовым электродом 15 и направляющей стойкой 3 с опорным электродом 6. Скорость d взаимного встречного непрерывного равномерного перемещения электродов при работе в автоматическом режиме поддерживается регулятором 21 скорости, управляемым исполнительным механизмом 20 автоматического управления регулятором 21 скорости перемещения электродов через устройство связи 25 от сигналов, поступающих через устройство связи 24 от датчика 18 износа опорного электрода 6, связанного через устройство связи 23 с измерительным щупом 19, следящим за диаметральным размером поперечной проволочной спирали 12, соответствующим установленной глубине Н износа опорного электрода 6. При работе в ручном режиме необходимая скорость d встречного непрерывного равномерного перемещения электродов 6 и 15 устанавливается устройством 22 ручной установки скорости через свое устройство связи 26.

На фиг.1 даны графики изменения технологических параметров, поясняющих предлагаемый способ в сравнении с прототипом, на которых сплошной линией показаны изменения параметров согласно предлагаемому изобретению, а прерывистой линией изменение параметров согласно прототипу. При этом:

υ - скорость взаимного встречного смещения электродов 6 и 15;

к - количество операций контроля диаметра каркаса 1;

н - глубина износа канавки опорного электрода 6;

iсв - плотность сварочного тока на переходе опорный электрод 6 - продольный проволочный элемент 7 каркаса 1;

и - интенсивность износа канавки опорного электрода 6;

Jсв - сварочный ток;

Fк - площадь контакта опорного электрода 6 и продольной проволоки;

τср - прочность сварного соединения;

l - длина изготавливаемого каркаса 1. Таким образом, в прототипе (см. фиг.1):

- скорость υ относительного смещения электродов 6 и 15 периодически по длине каркаса 1 изменяется от нуля до максимума, причем периоды включения механизма определяются квалификацией и внимательностью технологического персонала (см. график «а»);

- для определения момента очередного дискретного смещения электродов 6 и 15 производят контроль зависящего от интенсивности «И» износа опорного электрода 6 диаметрального размера каркаса 1, причем количество «К» необходимых замеров диаметра возрастает с приближением момента очередного дискретного смещения (см. график «б»);

- глубина «Н» износа опорного электрода 6, равная половине минусового допуска на размер диаметра каркаса 1, изменяется от нуля до «Н» по длине каркаса 1 в соответствии с периодичностью дискретного включения смещения электродов 6 и 15, что является причиной нестабильной точности диаметра каркаса 1 по его длине (см. график «в»);

- вначале каждого периода дискретного относительного смещения электродов 6 и 15 происходит многократное повышение плотности сварочного тока Jсв за счет снижения площади «Fк» контакта продольного проволочного элемента 7 с опорным электродом 6, что приводит к повышению интенсивности износа «И» опорного электрода 6, периодическому изменению сварочного тока Jсв, что в свою очередь, изменяет прочность τср сварочного соединения по длине каркаса 1 (см. графики «г» и «д»).

Предлагаемый способ позволяет получить стабильную точность диаметра каркаса 1 и прочность сварных соединений по его длине, снижение трудоемкости его изготовления и расхода материала опорного электрода 6, повышение производительности процесса и исключение человеческого фактора на технологический процесс.

Предлагаемое изобретение по сравнению с прототипом и другими известными техническими решениями имеет следующие преимущества:

- стабильную точность диаметра каркаса и прочность сварных соединений по его длине;

- снижение трудоемкости его изготовления и расхода материала опорного электрода;

- повышение производительности процесса и исключения влияния человеческого фактора на технологический процесс изготовления;

- высокую долговременную прочность армированной полимерной трубы;

- снижение затрат на производство и получение дополнительной прибыли от повышения срока службы труб.

Изобретение может быть использовано при изготовлении несущих элементов фильтров, арматуры металлопластовых труб, пространственных армирующих элементов железобетонных изделий и т.п. На продольные проволочные элементы, расположенные равномерно по окружности оправки, навивают с заданным шагом проволочную спираль и сваривают по мере навивки роликовым электродом с последовательно пересекаемыми продольными проволочными элементами. Положение электродов корректируют путем относительного их встречного продольного перемещения. Скорость перемещения регулируют непрерывно либо в ручном режиме, либо автоматически. Автоматическое регулирование проводят с учетом показаний датчика износа опорного электрода, связанного регулируемой положительной обратной связью с механизмом перемещения электродов. Изобретение обеспечивает стабильность диаметра по длине каркаса при его изготовлении, уменьшение трудоемкости, высокую точность диаметра каркаса, стабильную прочность сварных соединений по длине каркаса. 2 н. и 1 з.п. ф-лы, 5 ил.

| SU 1815899 A1, 20.04.1996 | |||

| Машина для непрерывной сварки арматурных сеток | 1958 |

|

SU125638A1 |

| Устройство для автоматического управления режимом точечной контактной электросварки | 1979 |

|

SU872114A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СВАРОЧНОГО НАПРЯЖЕНИЯ МАШИНЫ ДЛЯ РОЛИКОВОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2069132C1 |

| DE 2928620 A1, 05.02.1981. | |||

Авторы

Даты

2008-04-10—Публикация

2006-04-11—Подача