Область техники, к которой относится изобретение

Изобретение относится к каталитической химии, более конкретно - к катализаторам изодепарафинизации нефтяных, в частности, дизельных и масляных фракций, а также к способу его приготовления и может быть использовано в нефтеперерабатывающей промышленности.

Уровень техники

Известны катализаторы изомеризации нормальных парафиновых углеводородов, содержащие металлы VIII группы (Pt, Pd), нанесенные на γ-Al2O3 (Патент US 20050000857) или на носитель, содержащий оксид кремния (Патент US 20030017937).

Наиболее близким к предложенному изобретению является катализатор изомеризации нормальных парафиновых углеводородов, содержащий платину, нанесенную на цеолитсодержащий носитель из модифицированного индием оксида алюминия, а также способ его приготовления. Данный способ включает получение окисноалюминиевого носителя, содержащего 10-50 мас.% цеолита ЦВМ в МНд-форме и модифицированного индием (0,05-1,0 мас.%). Индий вносится из солянокислого раствора оксикарбоната индия на стадии пептизации гидроксида алюминия или в виде суспензии оксикарбоната индия в пептизированную массу гидроксида алюминия. Отформованный экструзией прокаленный цеолитсодержащий окисноалюминиевый носитель, модифицированный индием, пропитывается раствором платинохлористоводородной кислоты в присутствии конкурента (Патент РФ 2162012, 1999).

Недостатком известных катализаторов является высокое содержание оксида кремния, способствующее повышению кислотности носителя, что приводит к росту активности катализатора как в реакциях гидроизомеризации, так и в реакциях гидрокрекинга. В результате высокой активности катализаторов в реакциях гидрокрекинга выход целевого продукта (изопарафиновых углеводородов) на таких катализаторах не превышает 75 мас.%.

Сущность изобретения

Задачей настоящего изобретения является разработка катализатора изодепарафинизации нефтяных фракций, обладающего повышенной активностью в реакциях изомеризации нормальных парафиновых углеводородов, входящих в состав дизельных и масляных фракций, и способа его приготовления.

В соответствии с поставленной задачей одним объектом изобретения является катализатор изодепарафинизации нефтяных фракций, содержащий платину и модификаторы на носителе, включающем высокодисперсный порошкообразный оксид алюминия высокой степени чистоты в смеси с цеолитом ZSM 5 в Н-форме с мольным отношением SiO2/Al2O3, равным 25-80, или цеолитом BETA в Н-форме с мольным соотношением SiO2/Al2O3, равным 25-40, при следующем соотношении компонентов, мас.%:

В частном случае выполнения изобретения содержание примесей в используемом высокодисперсном порошкообразном оксиде алюминия составляет не более 1500 ppm (част./млн), при этом он обладает размером частиц не более 100 мкм и удельной поверхностью не менее 260 м2/г.

Технический результат предложенного изобретения заключается в повышенной изомеризующей активности катализатора, позволяющей значительно увеличить выход целевого продукта - изопарафиновых углеводородов. Данный технический результат достигается за счет использования указанного соотношения компонентов в катализаторе, а также использования оксида алюминия высокой степени чистоты.

Другим объектом изобретения является способ приготовления катализатора изодепарафинизации нефтяных фракций, который включает получение носителя, нанесение на носитель платины методом конкурентной пропитки из совместного раствора платинохлористоводородной, уксусной и соляной кислот, последующую сушку и прокаливание, причем носитель получают желированием высокодисперсного порошкообразного гидроксида алюминия высокой степени чистоты посредством 3-15%-ного раствора азотной кислоты с последующим введением раствора кремневольфрамовой кислоты, затем - раствора хлорида индия и добавлением цеолита ZSM 5 в Н-форме с мольным соотношением SiO2/Al2O3, равным 25-80, или цеолита BETA в Н-форме с мольным соотношением SiO2/Al2O3, равным 25-40.

Предпочтительно желирование порошкообразного гидроксида алюминия осуществлять при температуре 5-10°С и перемешивании.

В частном случае осуществления способа используют высокодисперсный порошкообразный гидроксид алюминия высокой степени чистоты, которая характеризуется содержанием примесей предпочтительно не более 1500 ppm, обладающий размером частиц предпочтительно не более 100 мкм и удельной поверхностью предпочтительно не менее 260 м2/г.

Технический результат изобретения заключается в существенно более высокой изомеризующей активности катализаторов, приготовленных предложенным способом. Так, выход арктического дизельного топлива на катализаторах, соответствующих изобретению, при давлении водорода 3,5 МПа, в интервале температур 280-340°С составляет не менее 85 мас.%. Указанный технический результат достигается в предложенном способе за счет использования высокодисперсного порошкообразного гидроксида алюминия высокой степени чистоты, стадий желирования гидроксида алюминия 3-15%-ным раствором азотной кислоты, модификации последовательно растворами кремневольфрамовой кислоты и хлорида индия, добавления цеолита ZSM 5 (или BETA) в Н-форме с мольным соотношением SiO2/Al2O3, равным 25-80 (или соответственно 25-40).

Сведения, подтверждающие возможность осуществления изобретения

Способ приготовления катализатора заключается в том, что высокодисперсный порошкообразный оксид алюминия высокой степени чистоты, содержание примесей оксидов металлов в котором не превышает 1500 ррм, обладающий размером частиц не более 100 мкм и удельной поверхностью не менее 260 м2/г, сначала увлажняют, потом желируют 3-15%-ным раствором азотной кислоты при температуре 5-10°С, в перемешанную массу вводят раствор кремневольфрамовой кислоты, затем - раствор хлорида индия, после чего в желеобразную массу модифицированного гидроксида алюминия при непрерывном перемешивании добавляют 5-40 мас.% цеолита ZSM 5 в Н-форме с мольным соотношением SiO2/Al2О3, равным 25-80, или цеолита BETA в Н-форме с мольным соотношением SiO2/Al2О3, равным 25-40. Полученный носитель формуют в гранулы, сушат, прокаливают и пропитывают совместным раствором платинохлористоводородной кислоты, уксусной и соляной кислот.

Изобретение иллюстрируется следующими примерами.

Пример 1.

76,92 г порошкообразного оксида алюминия, содержание примесей оксидов металлов в котором не превышает 1500 ррм, с размером частиц не более 100 мкм и с удельной поверхностью не менее 260 м2/г, сначала увлажняют дистиллированной водой, а затем при интенсивном перемешивании желируют 3%-ным раствором азотной кислоты при температуре 5°С. После перемешивания в массу добавляют 10 мл водного раствора, содержащего 1,21 г кремневольфрамовой кислоты, а затем 5 мл водного раствора, содержащего 0,256 г хлористого индия.

42,36 г порошка цеолита ZSM 5 в Н-форме с мольным соотношением SiO2/Al2О3=25 сначала увлажняют дистиллированной водой, а затем добавляют в модифицированную массу гидроксида алюминия. Полученную массу тщательно перемешивают и формуют в цилиндрические гранулы методом экструзии.

Гранулы носителя подсушивают при комнатной температуре в течение 24 ч, затем просушивают в токе воздуха в течение 2 ч при 60°С, 2 ч при 80°С и 2 ч при 120°С. Просушенные гранулы носителя затем прокаливают в токе воздуха при 550°С в течение 3 ч с подъемом температуры прокалки 50°С в час.

99,85 г прокаленного носителя вакуумируют в течение 30 мин, а затем помещают в 150 мл совместного пропиточного раствора, содержащего 315 мг платинохлористоводородной кислоты; 1,49 г 98,5%-ной концентрированной уксусной кислоты и 1,38 г 37%-ной концентрированной соляной кислоты.

Пропитку носителя ведут при комнатной температуре в течение 1 ч, затем при температуре 80°С в течение 3 ч при постоянном перемешивании. Избыток пропиточного раствора отделяют декантацией.

Полученный катализатор сушат в токе воздуха в течение 2 ч при 60°С, 2 ч при 80°С, 2 ч при 100°С, 2 ч при 120°С и 2 ч при 140°С.

Состав полученного катализатора, мас.%:

Пример 2.

100,38 г порошка гидроксида алюминия, содержание примесей оксидов металлов в котором не превышает 1500 ppm, с размером частиц не более 100 мкм и с удельной поверхностью не менее 260 м2/г, сначала увлажняют дистиллированной водой, а затем при интенсивном перемешивании желируют 6%-ным раствором азотной кислоты при температуре 7,5°С. После перемешивания в массу добавляют 10 мл водного раствора, содержащего 3,03 г кремневольфрамовой кислоты, а затем 5 мл водного раствора, содержащего 0,64 г хлористого индия.

21,18 г порошка цеолита ZSM 5 в Н-форме с мольным соотношением SiO2/Al2O3=50 сначала увлажняют дистиллированной водой, а затем добавляют в модифицированную массу гидроксида алюминия. Полученную массу тщательно перемешивают и формуют в цилиндрические гранулы методом экструзии.

Гранулы носителя подсушивают, сушат и прокаливают аналогично примеру 1.

99,6 г прокаленного носителя вакуумируют в течение 30 мин, а затем помещают в 150 мл совместного пропиточного раствора, содержащего 841 мг платинохлористоводородной кислоты; 1,49 г 98,5%-ной концентрированной уксусной кислоты и 1,38 г 37%-ной концентрированной соляной кислоты.

Пропитку носителя и сушку катализатора проводят аналогично примеру 1.

Состав полученного катализатора, мас.%:

Пример 3.

117,36 г порошка гидроксида алюминия, содержание примесей оксидов металлов в котором не превышает 1500 ppm, с размером частиц не более 100 мкм и с удельной поверхностью не менее 260 м2/г, сначала увлажняют дистиллированной водой, а затем при интенсивном перемешивании желируют 3%-ным раствором азотной кислоты при температуре 10°С. После перемешивания в массу добавляют 10 мл водного раствора, содержащего 4,83 г кремневольфрамовой кислоты, а затем 5 мл водного раствора, содержащего 4,83 г хлористого индия.

5,30 г порошка цеолита ZSM 5 в Н-форме с мольным соотношением SiO2/Al2O3=80 сначала увлажняют дистиллированной водой, а затем добавляют в модифицированную массу гидроксида алюминия. Полученную массу тщательно перемешивают и формуют в цилиндрические гранулы методом экструзии.

Гранулы носителя подсушивают, сушат и прокаливают аналогично примеру 1.

99,4 г прокаленного носителя вакуумируют в течение 30 мин, а затем помещают в 150 мл совместного пропиточного раствора, содержащего 1261 мг платинохлористоводородной кислоты; 1,49 г 98,5%-ной концентрированной уксусной кислоты и 1,38 г 37%-ной концентрированной соляной кислоты.

Пропитку носителя и сушку катализатора проводят аналогично примеру 1.

Состав полученного катализатора, мас.%:

Пример 4.

76,92 г порошка гидроксида алюминия, содержание примесей оксидов металлов в котором не превышает 1500 ppm, с размером частиц не более 100 мкм и с удельной поверхностью не менее 260 м2/г, сначала увлажняют дистиллированной водой, а затем при интенсивном перемешивании желируют 15%-ным раствором азотной кислоты при температуре 5°С. После перемешивания в массу добавляют 10 мл водного раствора, содержащего 1,21 г кремневольфрамовой кислоты, а затем 5 мл водного раствора, содержащего 0,256 г хлористого индия.

45,98 г порошка цеолита BETA в Н-форме с мольным соотношением SiO2/Al2O3=25 сначала увлажняют дистиллированной водой, а затем добавляют в модифицированную массу гидроксида алюминия. Полученную массу тщательно перемешивают и формуют в цилиндрические гранулы методом экструзии.

Гранулы носителя подсушивают, сушат и прокаливают аналогично примеру 1.

99,85 г прокаленного носителя вакуумируют в течение 30 мин, а затем помещают в 150 мл совместного пропиточного раствора, содержащего 315 мг платинохлористоводородной кислоты; 1,49 г 98,5%-ной концентрированной уксусной кислоты и 1,38 г 37%-ной концентрированной соляной кислоты.

Пропитку носителя и сушку катализатора проводят аналогично примеру 1.

Состав полученного катализатора, мас.%:

Пример 5.

100,38 г порошка гидроксида алюминия, содержание примесей оксидов металлов в котором не превышает 1500 ppm, с размером частиц не более 100 мкм и с удельной поверхностью не менее 260 м2/г, сначала увлажняют дистиллированной водой, а затем при интенсивном перемешивании желируют 6%-ным раствором азотной кислоты при температуре 7,5°С. После перемешивания в массу добавляют 10 мл водного раствора, содержащего 3,03 г кремневольфрамовой кислоты, а затем 5 мл водного раствора, содержащего 0,64 г хлористого индия.

22,99 г порошка цеолита BETA в Н-форме с мольным соотношением SiO2/Al2O3=30 сначала увлажняют дистиллированной водой, а затем добавляют в модифицированную массу гидроксида алюминия. Полученную массу тщательно перемешивают и формуют в цилиндрические гранулы методом экструзии.

Гранулы носителя подсушивают, сушат и прокаливают аналогично примеру 1.

99,6 г прокаленного носителя вакуумируют в течение 30 мин, а затем помещают в 150 мл совместного пропиточного раствора, содержащего 841 мг платинохлористоводородной кислоты; 1,49 г 98,5%-ной концентрированной уксусной кислоты и 1,38 г 37%-ной концентрированной соляной кислоты.

Пропитку носителя и сушку катализатора проводят аналогично примеру 1.

Состав полученного катализатора, мас.%:

Пример 6.

117,36 г порошка гидроксида алюминия, содержание примесей оксидов металлов в котором не превышает 1500 ppm, с размером частиц не более 100 мкм и с удельной поверхностью не менее 260 м2/г, сначала увлажняют дистиллированной водой, а затем при интенсивном перемешивании желируют 3%-ным раствором азотной кислоты при температуре 10°С. После перемешивания в массу добавляют 10 мл водного раствора, содержащего 4,83 г кремневольфрамовой кислоты, а затем 5 мл водного раствора, содержащего 1,02 г хлористого индия.

5,75 г порошка цеолита BETA в Н-форме с мольным соотношением SiO2/Al2O3=40 сначала увлажняют дистиллированной водой, а затем добавляют в модифицированную массу гидроксида алюминия. Полученную массу тщательно перемешивают и формуют в цилиндрические гранулы методом экструзии.

Гранулы носителя подсушивают, сушат и прокаливают аналогично примеру 1.

99,4 г прокаленного носителя вакуумируют в течение 30 мин, а затем помещают в 150 мл совместного пропиточного раствора, содержащего 1261 мг платинохлористоводородной кислоты; 1,49 г 98,5%-ной концентрированной уксусной кислоты и 1,38 г 37%-ной концентрированной соляной кислоты.

Пропитку носителя и сушку катализатора проводят аналогично примеру 1.

Состав полученного катализатора, мас.%:

Пример 7.

100,38 г гидроксида алюминия, полученного осаждением алюминатным способом, содержание примесей в котором составляет 2000 ррм (в том числе Fe2О3 200 ррм, Na2O 200 ррм), при интенсивном перемешивании пептизируют 6%-ным раствором азотной кислоты при температуре 7,5°С. После перемешивания в массу добавляют 10 мл водного раствора, содержащего 3,03 г кремневольфрамовой кислоты, а затем 5 мл водного раствора, содержащего 0,64 г хлористого индия.

21,18 г порошка цеолита ZSM 5 в Н-форме с мольным соотношением SiO2/Al2O3=50 сначала увлажняют дистиллированной водой, а затем добавляют в модифицированную массу гидроксида алюминия. Полученную массу тщательно перемешивают и формуют в цилиндрические гранулы методом экструзии.

Гранулы носителя подсушивают, сушат и прокаливают аналогично примеру 1.

99,6 г прокаленного носителя вакуумируют в течение 30 мин, а затем помещают в 150 мл совместного пропиточного раствора, содержащего 841 мг платинохлористоводородной кислоты; 1,49 г 98,5%-ной концентрированной уксусной кислоты и 1,38 г 37%-ной

концентрированной соляной кислоты.

Пропитку носителя и сушку катализатора проводят аналогично примеру 1.

Состав полученного катализатора, мас.%:

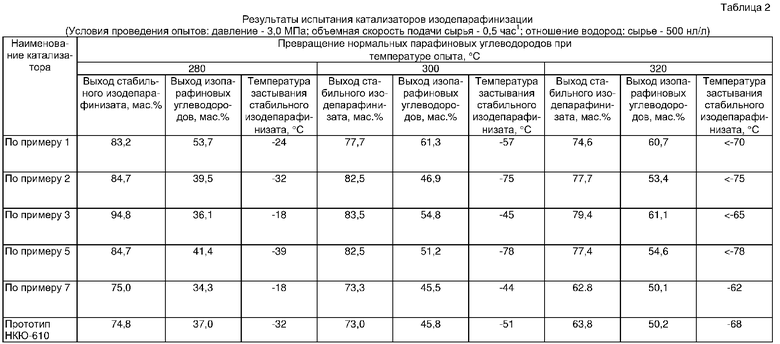

Катализаторы, приготовленные по примерам 1, 2, 3, 5 и 7, испытывали на активность в реакциях изодепарафинизации нормальных парафиновых углеводородов на лабораторной проточной установке под давлением водорода на модельном сырье. Состав модельного сырья представлен в таблице 1. Температура застывания модельного сырья+3 С. Условия и результаты испытания катализаторов представлены в таблице 2. Для сравнения в таблице 2 приведены данные, полученные при испытании катализатора-прототипа НКЮ-610.

Из данных таблицы 2 видно, что во всем диапазоне исследуемых температур процесса катализаторы, приготовленные по примерам 1, 2, 3 и 5, превышают по активности катализатор, соответствующий прототипу, и катализатор на основе менее чистого оксида алюминия по примеру 7.

Из данных таблицы 2 видно, что во всем диапазоне исследуемых температур процесса катализаторы, приготовленные по примерам 1, 2, 3 и 5, превышают по активности катализатор, соответствующий прототипу, и катализатор на основе менее чистого оксида алюминия по примеру 7.

Промышленная применимость

Предложенные катализаторы изодепарафинизации могут быть использованы в нефтеперерабатывающей промышленности для изомеризации нормальных парафиновых углеводородов, входящих в состав дизельных и масляных фракций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ ТОПЛИВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ ПО МЕТОДУ ФИШЕРА-ТРОПША И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2444557C1 |

| КАТАЛИЗАТОР ГИДРИРОВАНИЯ АРЕНОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2309796C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ АВИАЦИОННЫХ ТОПЛИВ ИЗ УГЛЕВОДОРОДОВ, ПОЛУЧЕННЫХ ПО МЕТОДУ ФИШЕРА-ТРОПША, И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2473664C1 |

| Катализатор для риформинга бензиновых фракций, способ его получения и применение катализатора | 2018 |

|

RU2675629C1 |

| Способ получения алюмооксидного металлсодержащего катализатора переработки углеводородного сырья (варианты) | 2019 |

|

RU2704014C1 |

| Способ получения катализатора изодепарафинизации дизельных фракций для использования в каталитической системе, состоящей из катализаторов гидроочистки и изодепарафинизации и катализатор, полученный этим способом | 2020 |

|

RU2739566C1 |

| Носитель на основе оксида алюминия для катализаторов переработки углеводородного сырья и способ его приготовления | 2018 |

|

RU2685263C1 |

| Способ получения катализатора для изодепарафинизации дизельных фракций нефти | 2020 |

|

RU2734969C1 |

| КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 2005 |

|

RU2306979C2 |

| КАТАЛИЗАТОР И СПОСОБ ИЗОДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2549617C1 |

Изобретение относится к каталитической химии, более конкретно - к катализаторам изодепарафинизации нефтяных. Описан катализатор изодепарафинизации нефтяных фракций, содержащий платину и модификаторы на носителе, включающем высокодисперсный, порошкообразный оксид алюминия высокой степени чистоты в смеси с цеолитом ZSM 5 в Н-форме с мольным отношением SiO2/Al2O3, равным 25-80, или цеолитом BETA в Н-форме с мольным соотношением SiO2/Al2О3, равным 25-40, при следующем соотношении компонентов, мас.%: платина (Pt) 0,15-0,60; оксид алюминия (Al2О3) 58,61-89,43; цеолит ZSM 5 или BETA в Н-форме 5-40; модификаторы оксид вольфрама 1-4; оксид индия 0,24-0,97.

Описан также способ приготовления катализатора по п.1, включающий получение носителя, нанесение на носитель платины методом конкурентной пропитки из совместного раствора платинохлористоводородной, уксусной и соляной кислот, последующую сушку и прокаливание, отличающийся тем, что носитель получают желированием высокодисперсного порошкообразного гидроксида алюминия высокой степени чистоты посредством 3-15%-ного раствора азотной кислоты, затем последовательно вводят раствор кремневольфрамовой кислоты и раствор хлорида индия, после чего добавляют цеолит ZSM 5 в Н-форме с мольным соотношением SiO2/Al2O3, равным 25-80, или цеолит BETA в Н-форме с мольным соотношением SiO2/Al2O3, равным 25-40. Технический эффект - увеличение выхода изопарафиновых углеводородов. 2 н. и 5 з.п., 2 табл.

| КАТАЛИЗАТОР ГИДРОИЗОМЕРИЗАЦИИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2162012C2 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2158723C1 |

| КАТАЛИЗАТОР И СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО ПАРАФИНЫ С 4-24 АТОМАМИ УГЛЕРОДА | 2001 |

|

RU2266787C2 |

| EP 1063012 A, 27.12.2000 | |||

| US 5416052 A, 16.05.1995. | |||

Авторы

Даты

2008-03-27—Публикация

2006-10-12—Подача