Изобретение относится к области нефтепереработки, а именно разработке катализатора и способа изодепарафинизации дизельных дистиллятов с целью получения дизельных топлив зимних и арктических сортов.

Известны катализаторы изодепарафинизации парафиновых углеводородов на основе благородных металлов (RU 2162012, 2001, RU 2320407, 2008).

Составы катализаторов включают цеолиты в водородной форме ЦВМ, Beta и ZSM-5 в количестве 10-50% масс., гидрирующий металл - платину, модификаторы - оксиды вольфрама и индия, остальное - оксид алюминия.

В патенте RU 2108863, 1998 предложена композиция катализатора изомеризации парафиновых углеводородов на основе бинарной смеси цеолитов Beta и ZSM-5 или ZSM-12 в количестве 30-80% масс., гидрирующих металлов - платины и палладия и промоторов - рения, марганца, никеля, меди в количестве 0,1-0,6% масс. и оксида алюминия до 100% масс.

Недостатками этих катализаторов являются многостадийность процесса их получения, использование дорогостоящих благородных металлов в качестве гидрирующих компонентов, оценка каталитических свойств на модельном сырье.

Следует отметить, что основными недостатками при реализации катализаторов изодепарафинизации на основе благородных металлов в промышленности являются значительные единовременные затраты на производство катализатора, высокая чувствительность к каталитическим ядам, присутствующим в реальном сырье - сере и азоту, что выдвигает существенные требования к сырью.

Известны катализаторы изодепарафинизации парафиновых углеводородов, не содержащие гидрирующие благородные металлы, на основе переходных металлов: никеля, кобальта, молибдена в виде оксидов.

В патенте RU 2058371, 1996 описан катализатор гидроизомеризации н-парафиновых углеводородов для получения низкозастывающих топлив из гидроочищенных дизельных фракций (200-3 60°С), который содержит, % масс.: оксид кобальта или никеля 4,0-6,0; оксид молибдена 10,0-12,0; оксиды редкоземельных элементов 0,5-1,5; фтор 0,5-1,5; оксид бора 0,5-1,5; пентасил ZSM-8 с модулем 30 40,0-60,0; γ-оксид алюминия - остальное.

В указанном патенте защищается способ получения низкозастывающих топлив с использованием описанного катализатора при следующих условиях: при температуре 320-395°С, давлении 2,5-25,0 МПа, объемной скорости подачи сырья - 2,0-4,5 час-1, кратности циркуляции водородсодержащего газа - 250-500 нм3/м3 сырья.

Недостатками этого изобретения являются использование при синтезе катализатора гидроизомеризации галоида - фтора, отсутствие данных по температурам предельной фильтруемости полученных образцов дизельного топлива.

Наиболее близким к заявляемому изобретению является катализатор для гидрооблагораживания утяжеленных нефтяных фракций (RU 2183505, 2002).

Катализатор в качестве фазообразующих промоторов содержит алюмосиликатные соединения аморфного и кристаллического строения и/или их смеси в количестве 20-70% масс. от общей массы носителя, в качестве алюмосиликатных соединений кристаллического строения содержит цеолиты типа β, Y, ZSM-5. Активные гидрирующие соединения вносят из водных растворов соединений вольфрама и/или молибдена, никеля или кобальта, имеющих значение рН 2-6. Перед подачей сырья катализатор активируют в токе водородсодержащего газа при температуре 300-400°С в течение 3-6 часов при скорости подачи водородсодержащего газа не менее 350 нм3/час на 1 т катализатора.

Способ получения малосернистых нефтяных топлив с использованием катализатора, описанного в патенте RU 2183505, заявлен в патенте RU 2225433, 2004 (прототип на способ).

Согласно патенту RU 2225433 предложен способ получения низкозастывающих нефтяных фракций, в том числе дизельных фракций, путем обработки в среде водорода в присутствии катализатора по патенту RU 2183505, включающего смесь цеолитов типа β, Y, ZSM-5, гидрирующие металлы вольфрам и/или молибден, никель или кобальт.

Процесс осуществляют при температуре 240-380°С, объемной скорости подачи сырья 1,0-2,0 час-1, соотношении водородсодержащий газ: сырье, равном 400-1500 нм3/м3, давлении водорода 3 МПа.

Недостатком данного катализатора и способа получения дизельных топлив с его использованием является то, что температура застывания целевой дизельной фракции минус 35°С достигается при достаточно низких объемных скоростях подачи сырья - 1,0-2,0 час-1, что не позволяет получать дизельные топлива арктических сортов. В патенте отсутствует дополнительная информация по выходу целевого продукта - дизельной фракции, предельной температуре фильтруемости, температуре помутнения.

Задачей настоящего изобретения является разработка композиции катализатора изодепарафинизации, содержащей гидрирующие переходные металлы, и способа получения с использованием этого катализатора низкозастывающих дизельных топлив зимних и арктических сортов с высоким выходом целевого продукта.

Поставленная задача решается разработкой катализатора изодепарафинизации нефтяного сырья, включающего смесь высококремнеземных цеолитов, гидрирующие переходные металлы: никель, вольфрам и/или молибден и связующее, который отличается тем, что в качестве смеси высококремнеземных цеолитов содержит тройную смесь из цеолитов: широкопористого фожазита - ультрастабильного USY, среднепористого ZSM-12 или ZSM-22, а также пентасила ЦВН или ZSM-11, при содержании кислотных центров в цеолитах в диапазоне 350-1030 мкмоль/г; в качестве связующего содержит оксид алюминия и дополнительно содержит промотор оксид бора или оксид фосфора или их смесь при следующем соотношении компонентов, % масс.:

Смесь цеолитов включает высокомодульные цеолиты:

ультрастабильный USY с модулем 12-55, ZSM-12 и ZSM-22 с модулем 50-85, ЦВН и ZSM-11 с модулем 45-75, при массовом соотношении USY:(ZSM-12 или ZSM-22):(HBH или ZSM-11), равном (1-2):(3-4):(1-4).

Катализатор содержит гидрирующие переходные металлы: никель, вольфрам и/или молибден в виде их солей при замесе или пропитке с последующей сушкой, прокалкой и активацией в среде водородсодержащего газа при повышенной температуре 480-500°С и давлении 2-5 МПа. Следует заметить, что одним из преимуществ разработанного катализатора является отсутствие в его составе дорогостоящих благородных металлов, что сказывается на стоимости катализатора.

Поставленная задача решается также способом изодепарафинизации нефтяного сырья с применением разработанного катализатора, в качестве нефтяного сырья используют гидроочищенные прямогонные дизельные дистилляты, процесс проводят при температуре 250-400°С, давлении 2-5 МПа, объемной скорости подачи сырья 2-4 час-1, при соотношении Н2/сырье, равном 400-1200 нм3/м3.

Предлагаемый катализатор в качестве кислотного компонента содержит тройную смесь высококремнеземных цеолитов с различным модулем и отличной поровой структурой. Наблюдаемый технический эффект использования тройной смеси цеолитов - повышение изомеризующей активности, увеличение выхода целевого продукта и стабильности работы катализатора изобретения. Увеличение изомеризующей и снижение крекирующей активности обусловлено оптимальным соотношением качественного и количественного состава композиции предлагаемого катализатора. Типы использованных цеолитов представлены в таблице 1.

Структура образцов цеолитов была подтверждена методом рентгенофазового анализа (РФА) на рентгеновском дифрактометре ДРОН-3М. Данные РФА при сопоставлении с теоретическими рентгенограммами подтвердили соответствие структур цеолитов. Полученные данные были сопоставлены с рентгенограммами цеолитных структур из базы данных цеолитных структур Международной цеолитной ассоциации: http://www.iza-structure.org/databases/. Кислотные характеристики цеолитов определялись методом термопрограммированной десорбции аммиака (ТПД NH3).

Композиция катализатора изодепарафинизации содержит гидрирующие переходные металлы в виде оксидов никеля, молибдена и вольфрама.

Для повышения гидрирующей активности оксиды металлов в составе катализатора перед реакцией активируют в среде водородсодержащего газа при температуре 480-500°С и давлении 2-5 МПа с целью перевода оксидов металла в металлическое состояние.

Для улучшения кислотных и текстурных характеристик в образцы катализатора вводят в качестве промотора борную и фосфорную кислоты.

Композиция катализатора может быть приготовлена как соэкструзией, так и пропиткой. На практике соэкструзия (метод влажного смешения) при синтезе образцов является наиболее экономически выгодным: упрощенная технология, отсутствие стоков и менее энергозатратный в отличие от пропиточной технологии с промежуточными стадиями сушки и прокалки.

Соэкструзия включает смешение расчетного количества компонентов на абсолютно сухое вещество, с последующим упариванием массы, формованием ее в гранулы, провяливанием, сушкой и прокаливанием.

Метод пропитки включает приготовление носителя, затем обработка его гидрирующими металлами.

Пропитку гранул носителя проводят раствором, содержащим соли гидрирующих металлов по водопоглощению с 20%-ным избытком раствора по массе.

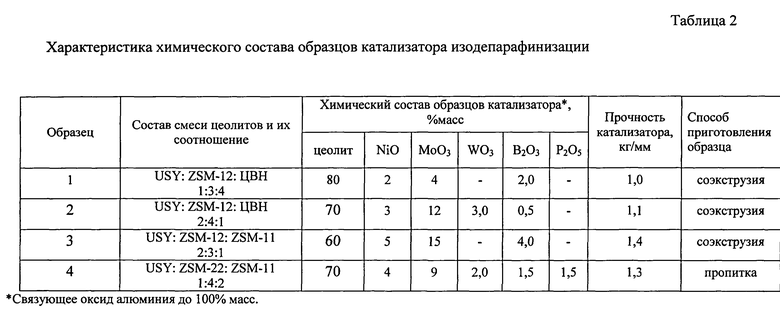

В таблице 2 представлен химический состав синтезированных образцов катализатора.

Предлагаемый способ изодепарафинизации дизельных фракций на катализаторе изобретения заключается в следующем:

Катализатор предварительно сушат в токе водорода, подаваемого на проток, при атмосферном давлении и соотношении водород/катализатор не менее 500 об./об. Температуру повышают ступенчато до 100, 150 и 250°С (скорость нагрева 25°С в час) с выдержкой при каждой температуре до полного прекращения выделения воды. После сушки следует стадия активации катализатора. При этом создается давление водорода 2-5МПа, температура повышается до 480- 500°С (скорость нагрева 25°С в час), и при соотношении водород/катализатор не менее 500 об/об катализатор выдерживают в течение 4 часов.

После окончания активации температуру в реакторе понижают до 230°С, включают подачу сырья и процесс проводят при выбранных технологических параметрах.

Способ изодепарафинизации дизельных дистиллятов осуществляют при следующих технологических параметрах: при температуре 250-400°С, давлении 2-5 МПа, объемной скорости подачи сырья 2-5 час-1, при соотношении H2/сырье, равном 400-1200 нм3/м3.

Сырьем процесса изодепарафинизации служит гидроочищенное дизельное топливо летнее, основные показатели качества которого представлены в таблице 3.

Определение группового углеводородного состава н-алканов и изоалканов в сырье и целевом продукте было осуществлено методом хромато-масс-спектрометрии. Обработка масс-спектров производилась автоматически.

Ниже приведены примеры 1-4 конкретной реализации способа:

Пример 1

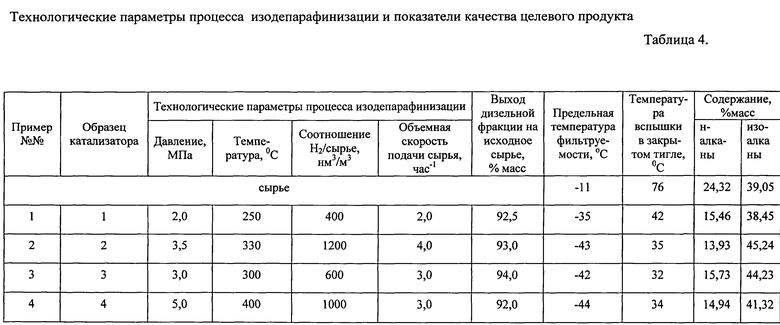

Процесс изодепарафинизации с применением образца катализатора изодепарафинизации 1 проводят при температуре 250°С, давлении 2 МПа, объемной скорости подачи сырья 2,0 час-1, при соотношении Н2/сырье, равном 400 нм3/м3. В результате испытания получен целевой продукт с выходом 92,5% масс., с предельной температурой фильтруемости минус 35, температурой вспышки 42°С и содержанием изопарафинов 38,45% масс. (табл.4). Полученная дизельная фракция соответствует базовому компоненту дизельного топлива зимнего с предельной температурой фильтруемости не выше минус 32°С согласно ГОСТ Р 55475-2013.

Пример 2

Процесс изодепарафинизации с применением образца катализатора изодепарафинизации 2 проводят при температуре 330°С, давлении 3,5 МПа, объемной скорости подачи сырья 4,0 час- 1, при соотношении Н2/сырье, равном 1200 нм3/м3. В результате испытания получен целевой продукт с выходом 93,0% масс. с предельной температурой фильтруемости минус 43ºС, температурой вспышки 35°С и содержанием изопарафинов 45,24% масс. (табл. 4). Полученная дизельная фракция соответствует базовому компоненту дизельного топлива зимнего с предельной температурой фильтруемости не выше минус 38ºС согласно ГОСТ Р 55475-2013.

Пример 3

Процесс изодепарафинизации с применением образца катализатора изодепарафинизации 3 проводят при температуре 300°С, давлении 3,0 МПа, объемной скорости подачи сырья 3,0 час-1, при соотношении H2/сырье, равном 600 нм3/м3. В результате испытания получен целевой продукт с выходом 94,0% масс., с предельной температурой фильтруемости минус 42°С, с температурой вспышки 32°С и содержанием изопарафинов 44,23% масс. (табл. 4). Полученная дизельная фракция соответствует базовому компоненту дизельного топлива зимнего с предельной температурой фильтруемости не выше минус 38°С согласно ГОСТ Р 55475-2013.

Пример 4

Процесс изодепарафинизации с применением образца катализатора изодепарафинизации 4 проводят при температуре 400°С, давлении 5,0 МПа, объемной скорости подачи сырья 3,0 час-1, при соотношении H2/сырье, равном 1000 нм3/м3. В результате испытания получен целевой продукт с выходом 92,0% масс., с предельной температурой фильтруемости минус 44°С, температурой вспышки 33°С, содержанием изопарафинов 41,32% масс. (табл. 4). Полученная дизельная фракция соответствует базовому компоненту дизельного топлива арктического с предельной температурой фильтруемости не выше минус 44°С согласно ГОСТ Р 55475-2013.

Данные таблицы 4 показывают изомеризующую активность предлагаемого катализатора изобретения в процессе изодепарафинизации дизельных фракций: выход целевой дизельной фракции с требуемыми нормами по температуре вспышки (не ниже 30°С) и предельной температуре фильтруемости (минус 35°С - минус 44°С) составил 92-94% масс. в расчете на исходное сырье.

Таким образом, разработана композиция катализатора изодепарафинизации, содержащая гидрирующие переходные металлы (не содержит благородные металлы), и способ получения с использованием этого катализатора низкозастывающих дизельных топлив зимних и арктических сортов с высоким выходом целевого продукта (92-94%).

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор изодепарафинизации и способ получения низкозастывающих дизельных топлив с его использованием | 2017 |

|

RU2662934C1 |

| КАТАЛИЗАТОР И СПОСОБ ИЗОДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2022 |

|

RU2789593C1 |

| Катализатор изодепарафинизации дизельных фракций | 2023 |

|

RU2827816C1 |

| КАТАЛИЗАТОР ГИДРОИЗОДЕПАРАФИНИЗАЦИИ СРЕДНЕДИСТИЛЛЯТНЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2015 |

|

RU2612134C1 |

| Катализатор гидроизодепарафинизации дизельных фракций для получения низкозастывающего дизельного топлива и способ получения низкозастывающего дизельного топлива с его использованием | 2023 |

|

RU2826904C1 |

| КАТАЛИЗАТОР И СПОСОБ ГИДРОИЗОМЕРИЗАЦИИ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2535213C1 |

| Катализатор изодепарафинизации дизельных фракций | 2021 |

|

RU2773377C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 2021 |

|

RU2773434C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСЕСЕЗОННОГО УНИФИЦИРОВАННОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2018 |

|

RU2673558C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2021 |

|

RU2778128C1 |

Изобретение относится к области нефтепереработки, а именно разработке катализатора и способа изодепарафинизации дизельных дистиллятов с целью получения дизельных топлив зимних и арктического сортов. Катализатор включает смесь высококремнеземных цеолитов, гидрирующие переходные металлы: никель, вольфрам и/или молибден, связующее и дополнительно содержит промотор - оксид бора или оксид фосфора, или их смесь. В качестве смеси высококремнеземных цеолитов содержит тройную смесь из цеолитов: широкопористого фожазита -ультрастабильного USY, среднепористого ZSM-12 или ZSM-22, а также пентасила ЦВН или ZSM-11, при содержании кислотных центров в цеолитах в диапазоне 350-1030 мкмоль/г, в качестве связующего содержит оксид алюминия. Катализатор имеет следующий состав, % масс.: смесь цеолитов (кислотный компонент) 60,0-80,0; гидрирующие металлы 6,0-20,0; промотор 0,5-4,0; оксид алюминия до 100,0. Заявлен способ изодепарафинизации дизельных дистиллятов с использованием разработанного катализатора, в качестве дизельных дистиллятов используют гидроочищенные прямогонные дизельные дистилляты, процесс проводят при температуре 250-400°С, давлении 2-5 МПа, объемной скорости подачи сырья 2-4 час-1, при соотношении H2/сырье, равном 400-1200 нм3/м3. Разработанный катализатор изодепарафинизации, содержащий гидрирующие переходные металлы (не содержит благородные металлы), и способ изодепарафинизации с его использованием позволяют получать низкозастывающие дизельные топлива зимних и арктических сортов с высоким выходом целевого продукта (92-94%). 2 н. и 3 з.п. ф-лы, 4 табл., 4 пр.

1. Катализатор изодепарафинизации нефтяного сырья, включающий смесь высококремнеземных цеолитов, гидрирующие переходные металлы: никель, вольфрам и/или молибден и связующее, отличающийся тем, что в качестве смеси высококремнеземных цеолитов содержит тройную смесь из цеолитов: широкопористого фожазита - ультрастабильного USY, среднепористого ZSM-12 или ZSM-22, а также пентасила ЦВН или ZSM-11, при содержании кислотных центров в цеолитах в диапазоне 350-1030 мкмоль/г, в качестве связующего содержит оксид алюминия и дополнительно содержит промотор оксид бора или оксид фосфора, или их смесь при следующем соотношении компонентов, % масс.:

2. Катализатор по п.1, отличающийся тем, что смесь цеолитов включает высокомодульные цеолиты: ультрастабильный USY с модулем 12-55, ZSM-12 и ZSM-22 с модулем 50-85, ЦВН и ZSM-11 с модулем 45-75, при массовом соотношении USY:(ZSM-12 или ZSM-22):(ЦBH или ZSM-11), равном (1-2):(3-4):(1-4).

3. Катализатор по п.1, отличающийся тем, что содержит гидрирующие переходные металлы: никель, вольфрам и/или молибден в виде их солей при замесе или пропитке с последующей сушкой, прокалкой и активацией в среде водородсодержащего газа при повышенной температуре 480-500°С и давлении 2-5 МПа.

4. Способ изодепарафинизации нефтяного сырья при повышенной температуре и давлении в присутствии катализатора, отличающийся тем, что в качестве нефтяного сырья используют гидроочищенные прямогонные дизельные дистилляты, в качестве катализатора - катализатор по пп.1-3.

5. Способ изодепарафинизации по п.4, отличающийся тем, что процесс проводят при температуре 250-400°С, давлении 2-5 МПа, объемной скорости подачи сырья 2-4 час-1, при соотношении Н2/сырье, равном 400-1200 нм3/м3.

| СПОСОБ ДЕПАРАФИНИЗАЦИИ И КАТАЛИЗАТОР ДЛЯ ЕЕ ПРОВЕДЕНИЯ | 2009 |

|

RU2501843C2 |

| Конвективная поверхность нагрева | 1988 |

|

SU1560897A1 |

| US 20070029230 A1, 08.02.2007 | |||

| Способ получения низкозастывающих нефтяных фракций | 2002 |

|

RU2225433C1 |

| КАТАЛИЗАТОР ИЗОДЕПАРАФИНИЗАЦИИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2320407C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ НЕФТЕПРОДУКТОВ | 1996 |

|

RU2109792C1 |

Авторы

Даты

2015-04-27—Публикация

2014-04-02—Подача