Изобретение относится к каталитической химии, в частности к приготовлению катализаторов гидроизомеризации различных нефтяных фракций, и может быть использовано в нефтеперерабатывающей промышленности.

Целью изобретения является получение катализатора с повышенной активностью за счет введения в состав катализатора модифицирующей добавки In из солянокислого раствора или водной суспензии оксикарбоната индия на стадии пептизации гидроксида алюминия, предшествующей введению в состав катализатора высококремнистого цеолита ЦВМ в NH4 - форме.

Уровень техники заключается в следующем. Известен способ получения катализатора гидроизомеризации, содержащий в качестве активного компонента платину (пат. РФ N2024582, 15.12.94, C 10 G 35/0,95, B 01 J 29/22, 29/32).

Недостатками этого катализатора является то, что наивысшую активность в реакциях гидроизомеризации катализатор проявляет в области высоких температур (320-380oC), когда увеличение октанового числа продукта идет не только за счет изомеризации н-парафиновых углеводородов, но и за счет ароматизации сырья, что, как правило, нежелательно. Кроме того, проведение процесса гидроизомеризации при высоких температурах на подобных катализаторах неизбежно приведет к снижению выхода целевого продукта при переходе на сырье более тяжелого фракционного состава за счет побочных реакций гидрокрекинга парафиновых углеводородов.

Известен катализатор изомеризации н-парафинов, содержащий морденит и титан (пат. США N4943546, 24.07.90, B 01 J 022/20).

Недостатками этого катализатора является то, что использование его в процессах гидроизомеризации ограничено химическим составом сырья - число атомов углерода в молекулах сырья не должно превышать 7, а также способ приготовления высокопроцентного цеолитсодержащего катализатора не включает стадию пептизации матрицы, что влечет за собой снижение механической прочности катализатора и разрушение его в процессе регенерации.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ (ЕР 0361424 А 2, 04.04.90,21 с.).

Недостатком этого катализатора применительно к процессу гидроизомеризации нефтяных фракций, насыщенных н-парафиновыми углеводородами, является высокая активность катализатора в реакциях их гидрокрекинга, что сопровождается снижением выхода целевого продукта. Присутствие двухвалентных катионов щелочноземельных металлов в составе цеолитсоставляющей катализатора сдвигает термодинамическое равновесие процесса изомеризации в область более высоких температур, что приемлемо только для реакций изомеризации C8 ароматических углеводородов.

Сущность изобретения заключается в следующем.

Изобретение направлено на решение задачи получения высокоактивного катализатора гидроизомеризации н-парафиновых углеводородов, входящих в состав различных нефтяных фракций.

Полученный технический результат позволяет решить поставленную задачу. Данный технический результат достигается получением катализатора следующего состава, мас. %: платина 0,2-0,6; индий 0,05-1,0; цеолит ЦВМ в Н-форме - 10-50; оксид алюминия остальное; способом приготовления катализатора, заключающимся в том, что осажденный гидроксид алюминия пептизируют солянокислым раствором оксикарбоната индия с последующим введением 10-50 мас.% цеолита ЦВМ в NH4-форме в модифицируемую индием массу гидроксида алюминия, формуют, сушат, прокаливают и пропитывают цеолитсодержащий окисноалюминиевый носитель, содержащий 0,05-1,0 мас.% индия раствором платинохлористоводородной кислоты в присутствии конкурента; способом приготовления катализатора, заключающимся в том, что пептизированную массу гидроксида алюминия смешивают с 10-50 мас. % цеолита ЦВМ в NH4-форме, вносят в нее 0,05-1,0 мас.% индия в виде суспензии оксикарбоната индия, перемешивают, формуют, сушат прокаливают и пропитывают цеолитсодержащий окисноалюминиевый носитель, модифицированный индием, раствором платинохлористоводородной кислоты в присутствии конкурента.

Существенными признаками предлагаемого изобретения являются состав катализатора, соотношение его компонентов и способы его приготовления.

Отличительными признаками данного изобретения являются состав и соотношение компонентов катализатора, мас.%:

Платина (Pt) - 0,2-0,6

Индий (In) - 0,05-1,0

Цеолит ЦВМ в H-форме - 10-50

Оксид алюминия (Al2O3) - Остальное,

а также способ его приготовления, включающий пептизацию гидроксида алюминия солянокислым раствором оксикарбоната индия и нанесение платины пропиткой на цеолитсодержащий окисноалюминиевый носитель, модифицированный индием, и способ, включающий внесение суспензии оксикарбоната индия в пептизированную массу гидроксида алюминия, смешанного с цеолитом ЦВМ в NH4-форме, и нанесение платины пропиткой на цеолитсодержащий окисноалюминиевый носитель, модифицированный индием.

Новизна предлагаемого изобретения заключается в компонентном составе активной фазы катализатора, которая представляет собой комбинацию платины (0,2- 0,6 мас.%) и индия (0,05-1,0 мас.%), распределенной на носителе, сформированном из оксида алюминия (48,4-89,75 мас.%), и цеолита ЦВМ в Н-форме (10-50 мас. %), а также в способах введения индия при пептизации гидроксида алюминия солянокислым раствором оксикарбоната индия и на стадии активации замеса гидроксида алюминия с цеолитом ЦВМ в NH4-форме из суспензии оксикарбоната индия.

Данный состав катализатора и способ введения модифицирующей добавки металлического индия способствуют его высокой активности в реакциях гидроизомеризации н-парафиновых углеводородов и понижению активности в побочных реакциях гидрокрекинга.

Изобретение иллюстрируется следующими примерами.

Пример 1. 448,75 г гидроксида алюминия с влажностью 80 мас.% пептизируют при непрерывном перемешивании солянокислым раствором оксикарбоната индия, который получают растворением 0,084 г оксикарбоната индия в 2,7 мл концентрированной соляной кислоты с плотностью 1,18 г/см3.

В пептизированную массу гидроксида алюминия добавляют 50 мл водной суспензии, содержащей 13,8 г цеолита ЦВМ в NH4-форме с влажностью 27,5 мас.%. Массу перемешивают, упаривают на водяной бане до влажности 70 мас.%, формуют экструзией в виде цилиндрических гранул диаметром 2,0-2,2 мм. Сформованные гранулы подвергают термической обработке: сушке на воздухе в течение 12 ч, сушке в течение 2 ч при 60oC, 2 ч при 80oC и 2 ч при 110oC, прокаливанию при температуре 550oC в течение 2 ч.

99,8 г прокаленного модифицированного окисноалюминиевого носителя, содержащего 10,0 мас.% цеолита ЦВМ в Н-форме и 0,05 мac.% индия, помещают в 200 мл пропиточного водного раствора, содержащего 4,09 мл платинохлористоводородной кислоты с концентрацией платины 48,95 мг/мл и 3 мл концентрированной уксусной кислоты. Соотношение компонентов в растворе составляет H2PtCl6: CH3COOH = 12,3:87,7.

Пропитку носителя ведут при комнатной температуре в течение 24 ч. Избыток пропиточного раствора отделяют декантацией. Катализатор сушат в течение 2 ч при 60oC, 2 ч при 80oC, 2 ч при 110oC.

Состав полученного катализатора, маc.%: Pt - 0,2; In - 0,05; цеолит ЦВМ в Н-форме - 10,0; Al2O3 - 89,75.

Пример 2. 345,5 г гидроксида алюминия с влажностью 80 мас.% пептизируют при непрерывном перемешивании солянокислым раствором оксикарбоната индия, который получают растворением 0,835 г оксикарбоната индия в 2,1 мл концентрированной соляной кислоты.

В пептизированную массу гидроксида алюминия добавляют 50 мл водной суспензии, содержащей 41,4г цеолита ЦВМ в NH4-форме с влажностью 27,5 мас.%.

Массу перемешивают, упаривают на водяной бане, формуют экструзией в виде цилиндрических гранул, подвергают сформованные гранулы термической обработке аналогично примеру 1.

99,6 г прокаленного модифицированного окисноалюминиевого носителя, содержащего 30,0 мас.% цеолита ЦВМ в Н-форме и 0,5 мас.% индия, помещают в 200 мл пропиточного раствора, содержащего 8,17 мл платинохлористоводородной кислоты с концентрацией платины 48,95 мг/мл и 3 мл концентрированной уксусной кислоты. Соотношение компонентов в растворе составляет H2PtCl6: CH3COOH= 21,9:78,1.

Пропитку и сушку катализатора проводят аналогично примеру 1.

Состав полученного катализатора, мас. %: Pt 0,4; In 0,5; цеолит ЦВМ в Н-форме - 30,0; Al2O3 69,1.

Пример 3. 242 г гидроксида алюминия с влажностью 80 мас.% пептизируют при непрерывном перемешивании солянокислым раствором оксикарбоната индия, который получают растворением 1,671 г оксикарбоната индия, в 1,4 мл концентрированной соляной кислоты.

В пептизированную массу гидроксида алюминия добавляют 50 мл водной суспензии, содержащей 69 г цеолита ЦВМ в NH4-форме с влажностью 27,5 мас.%.

Массу перемешивают, упаривают на водяной бане, формуют экструзией в виде цилиндрических гранул, подвергают сформованные гранулы термической обработке аналогично примеру 1.

99,4 г прокаленного модифицированного окисноалюминиевого носителя, содержащего 50,0 мас.% цеолита ЦВМ в Н-форме и 1,0 мас.% индия, помещают в 200 мл пропиточного раствора, содержащего 12,25 мл платинохлористоводородной кислоты с концентрацией платины 48,95 мг/мл и 3 мл концентрированной уксусной кислоты. Соотношение компонентов в растворе составляет H2PtCl6:CH3COOH= 29,6:70,4.

Пропитку и сушку катализатора проводят аналогично примеру 1.

Состав полученного катализатора, мас. %: Pt 0,6; In 1,0; цеолит ЦВМ в Н-форме 50,0; Al2O3 48,4.

Пример 4. 448,75 г гидроксида алюминия с влажностью 80 маc.% пептизируют при непрерывном перемешивании 2,7 мл концентрированной соляной кислоты с плотностью 1,18 г/см3.

В пептизированную массу гидроксида алюминия добавляют 50 мл водной суспензии, содержащей 13,8 г цеолита ЦВМ в Nh4-форме, с влажностью 27,5 маc.%.

После перемешивания в пептизированную массу гидроксида алюминия, смешанную с 10 мас.% цеолита ЦВМ в NH4-форме, добавляют 15 мл водной суспензии, содержащей 0,084 г оксикарбоната индия.

Массу перемешивают, упаривают на водяной бане, формуют экструзией в виде цилиндрических гранул, подвергают сформованные гранулы термической обработке аналогично примеру 1.

99,8 г прокаленного модифицированного окисноалюминиевого носителя, содержащего 10,0 маc.% цеолита ЦВМ в Н-форме и 0,05 маc.% индия, помещают в 200 мл пропиточного водного раствора, состав которого аналогичен примеру 1.

Пропитку и сушку катализатора проводят аналогично примеру 1.

Состав полученного катализатора, мас.%: Pt 0,2; In 0,05; цеолит ЦВМ в Н-форме 10,0; Al2O3 89,75.

Пример 5. 345,5 г гидроксида алюминия с влажностью 80 мас.% пептизируют при непрерывном перемешивании 2,1 мл концентрированной соляной кислоты.

В пептизированную массу гидроксида алюминия добавляют 50 мл водной суспензии, содержащей 41,4 г цеолита ЦВМ в NH4-форме, с влажностью 27,5 мас.%.

После перемешивания в пептизированную массу гидроксида алюминия, смешанную с 30 мас.% цеолита ЦВМ в NH4-форме, добавляют 25 мл водной суспензии, содержащей 0,835 г оксикарбоната индия.

Массу перемешивают, упаривают на водяной бане, формуют экструзией в виде цилиндрических гранул, подвергают сформованные гранулы термической обработке аналогично примеру 1.

99,6 г прокаленного модифицированного окисноалюминиевого носителя, содержащего 30,0 мас.% цеолита ЦВМ в Н-форме и 0,5 мас.% индия, помещают в 200 мл пропиточного раствора, состав которого аналогичен примеру 2.

Пропитку и сушку катализатора проводят аналогично примеру 1.

Состав полученного катализатора, мас. %: Pt 0,4; In 0,5; цеолит ЦВМ в Н-форме 30,0; Al2O3 69,1.

Пример 6. 242 г гидроксида алюминия с влажностью 80 мас.% пептизируют при непрерывном перемешивании 1,45 мл концентрированной соляной кислоты.

В пептизированную массу гидроксида алюминия добавляют 50 мл водной суспензии, содержащей 69 г цеолита ЦВМ в NH4-форме с влажностью 27,5 мас.%.

После перемешивания в пептизированную массу гидроксида алюминия, смешанную с 50 мас.% цеолита ЦВМ в NH4, добавляют 50 мл водной суспензии, содержащей 1,671 г оксикарбоната индия.

Массу перемешивают, упаривают на водяной бане, формуют экструзией в виде цилиндрических гранул, подвергают сформованные гранулы термической обработке аналогично примеру 1.

99,4 г прокаленного модифицированного окисноалюминиевого носителя, содержащего 50,0 мас.% цеолита ЦВМ в Н-форме и 1,0 мас.% индия, помещают в 200 мл пропиточного раствора, состав которого аналогичен примеру 3.

Пропитку и сушку катализатора проводят аналогично примеру 1.

Состав полученного катализатора, мас. %: Pt 0,6; In 1,0; цеолит ЦВМ в Н-форме 50,0; Al2O3 48,4.

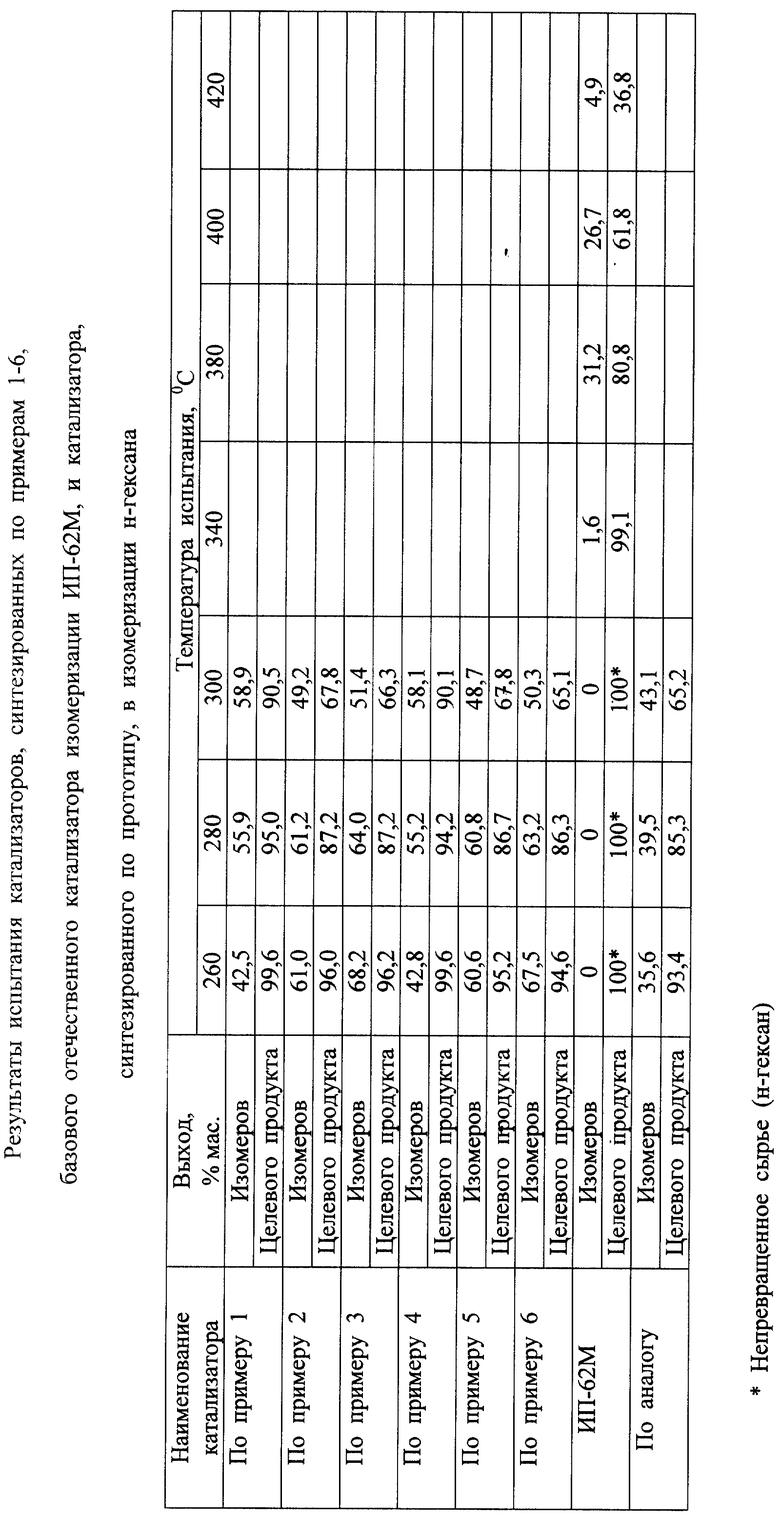

Испытание активности катализаторов проводили на импульсной микрокаталитической установке в реакции гидроизомеризации н-гексана.

Температура процесса - 260, 280, 300 и 320oC. Определение состава продуктов реакции проводили хроматографическим методом.

Результаты испытаний представлены в таблице.

В качестве катализаторов сравнения выбраны базовый отечественный катализатор изомеризации ИП-62М и катализатор, синтезированный по аналогу (пат. США N4943546, 24.07.90, B 01 J 022/20).

Из данных таблицы следует, что предлагаемый катализатор для гидроизомеризации н-парафиновых углеводородов, входящих в состав различных нефтяных фракций, характеризуется более высокой изомеризующей активностью по сравнению с катализатором, синтезированном по прототипу, при большем выходе целевого продукта. Базовый катализатор ИП-:62М имеет значительно более низкую активность в реакции изомеризации, низкий выход целевого продукта при том, что температурный диапазон его наивысшей активности на 40-100oC выше, чем у предлагаемого катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ИЗОДЕПАРАФИНИЗАЦИИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2320407C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ ТОПЛИВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ ПО МЕТОДУ ФИШЕРА-ТРОПША И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2444557C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ АВИАЦИОННЫХ ТОПЛИВ ИЗ УГЛЕВОДОРОДОВ, ПОЛУЧЕННЫХ ПО МЕТОДУ ФИШЕРА-ТРОПША, И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2473664C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ ТВЕРДЫХ СИНТЕТИЧЕСКИХ УГЛЕВОДОРОДОВ, ПОЛУЧЕННЫХ ПО МЕТОДУ ФИШЕРА-ТРОПША, И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2493237C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОКОБАЛЬТМОЛИБДЕНОВОГО КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2000 |

|

RU2189860C2 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2159672C1 |

| КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2108863C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2147256C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2147255C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2471854C1 |

Изобретение относится к каталитической химии, в частности к приготовлению катализаторов гидроизомеризации различных нефтяных фракций, и может быть использовано в нефтеперерабатывающей промышленности. Катализатор имеет следующий состав, мас.%: пластина 0,2 - 0,6; индий 0,05 - 1,0; цеолит ЦВМ а Н-форме 10 - 50; оксид алюминия - остальное. Катализатор получают пептизацией гидроксида алюминия солянокислым раствором оксикарбоната индия с последующим введением 10 - 50 мас.% цеолита ЦВМ в NH4-форме в модифицированную индием массу гидроксида алюминия и пропиткой прокаленного цеолитсодержащего окисноалюминиевого носителя, модифицированного индием, раствором платинохлористоводородной кислоты в присутствии конкурента или внесением 0,05 - 1,0 мас.% индия в виде суспензии оксикарбоната в пептизированную массу гидроксида алюминия, смешанного с 10 - 50 мас.% цеолита ЦВМ в NH4-форме, с последующей пропиткой прокаленного цеолитсодержащего окисноалюминиевого носителя, модифицированного индием, раствором платинохлористоводородной кислоты в присутствии конкурента. Получают катализатор, обладающий высокой активностью в процессе гидроизомеризации н-парафиновых углеводородов, входящих в состав различных нефтяных фракций. 3 c.п., ф-лы, 1 табл.

Платина - 0,2 - 0,6

Индий - 0,05 - 1,0

Цеолит ЦВМ в Н-форме - 10 - 50

Оксид алюминия - Остальное

2. Способ приготовления катализатора по п.1, заключающийся в том, что осажденный гидроксид пептизируют солянокислым раствором оксикарбоната индия с последующим введением 10 - 50 мас.% цеолита ЦВМ в NH4-форме в модифицированную индием массу гидроксида алюминия, формуют, сушат, прокаливают и пропитывают цеолитсодержащий окисноалюминиевый носитель, содержащий 0,05 - 1,0 мас. % индия, раствором платинохлористоводородной кислоты в присутствии конкурента.

| УСТРОЙСТВО для ИЗМЕРЕНИЯ ПЛОТНОСТИ ПУЛЬП | 0 |

|

SU361424A1 |

| Способ получения катализатора для изомеризации @ - @ -нормальных парафиновых углеводородов | 1981 |

|

SU1210653A3 |

| СПОСОБ ГИДРОИЗОМЕРИЗАЦИИ Н-ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024582C1 |

| US 4943546 A, 24.07.1990. | |||

Авторы

Даты

2001-01-20—Публикация

1999-04-19—Подача