Настоящее изобретение относится к шине для колес транспортных средств и, в частности, к высокоэффективной шине.

В отрасли получения шин для колес транспортных средств, в особенности высокоэффективных шин, таких как, например, шины для высокомощных машин, или в основном шин, предназначенных для эксплуатации при высоких рабочих скоростях и/или условиях экстремального вождения; при этом чувствуется все возрастающая необходимость в предоставлении даже более высоких характеристик в переводе на, например, стабильность узла шины, сцепление шины с дорогой, стабильность управления, стабильность движения при повороте, удобство вождения.

Указанные шины, которые обычно относятся к «HP» или «UHP» («высокой эффективности» или «сверх высокой эффективности») шинам, являются в особенности такими, которые принадлежат к классам «V» или «Z», которые соответственно предназначены для максимальных скоростей от 210 км/час до 240 км/час и выше чем 240 км/час.

Обычно шины для колес транспортных средств включают в себя каркасную конструкцию, по существу изготовленную из одного или более слоев каркаса по существу тороидальной формы, края о противоположных по оси сторон которых находятся в контакте с соответствующими круговыми жесткими кольцевыми усиливающими элементами, обычно относящихся к так называемым «бортовым проволокам» или «бортовым проволочным кольцам».

На каркасную конструкцию в радиальном внешнем положении накладывают брекерную конструкцию, включающую в себя одну или более брекерных лент в форме замкнутого кольца и по существу изготовленных из текстильных или металлических кордов, соответствующим образом ориентированных по отношению друг к другу и по отношению к кордам, принадлежащим прилегающим слоям каркаса.

В радиальном внешнем положении брекерной конструкции выполняют протекторный браслет, который обычно состоит из браслета эластомерного материала подходящей толщины.

В заключение на противоположных сторонах шины выполняют пару боковин, причем каждая из указанных боковин покрывает часть стороны шины, заключенную между так называемой плечевой зоной, расположенной вблизи соответствующего бокового края протекторного браслета, и так называемым бортом, расположенным в соответствии с соответствующей бортовой проволокой.

В высокоэффективных шинах, чтобы обеспечить высокие характеристики при высоких рабочих скоростях и/или при экстремальных условиях вождения в радиальном внешнем положении по отношению к протекторному браслету, можно выполнить, по меньшей мере, один слой эластомерного материала, обладающего небольшой толщиной и высокими прочностными свойствами (в особенности модулем упругости при растяжении и напряжением при разрыве).

Механические свойства приведенного выше слоя можно увеличить при увеличении плотности сшивания эластомерного материала при использовании большого количества серы, или при использовании большого количества сажи или очень мелкой и структурированной сажи, которая обладает высокой усиливающей способностью. Однако вышеприведенные способы улучшения механических свойств могут привести к ряду недостатков.

Например, использование большого количества серы может вызвать заметное явление реверсии, которое приводит к модификациям рабочих характеристик шины в течение использования. С другой стороны известно, что сажа придает заметные гистерезисные свойства эластомерной композиции, а именно увеличение диссипативного тепла при динамических условиях, которое приводит к увеличению сопротивления качению шины. Кроме того, большое количество сажи заметно увеличивает вязкость не сшитого серой эластомерного материала и, следовательно, обладает негативным влиянием на его технологичность и экструдируемость.

Поэтому обычно применяются другие способы улучшения механических свойств приведенного выше слоя под протекторным браслетом. Обычно эластомерный материал усиливают органическими волокнами такими, как, например, полиамидные волокна (в особенности ароматические полиамидные волокна, известные как «арамидные волокна»), сложные полиэфирные волокна или полиолефиновые волокна.

Например, в международной публикации WO 00/24596 раскрыта шина с эластомерным промежуточным слоем компонента, расположенного между протекторным браслетом и брекерными слоями, в которой эластомерный промежуточный слой изготавливается из материала, усиленного волокнами. Указанный эластомерный промежуточный слой можно усилить короткими усиливающими волокнами, такими как, например, арамидные волокна (например, шлам Kevlar®), для улучшения их модуля эластичности наряду с другими механическими характеристиками.

Европейская патентная заявка ЕР 691218 раскрывает компонент шины для пневматической шины, включающий в себя усиленную вулканизуемую композицию, причем указанная композиция включает в себя вулканизуемый эластомерный матричный материал, обладающий распределенным в нем эффективным усиливающим количеством частично ориентированных волокон, обладающих модулем менее чем 10 ГПа, предпочтительно менее чем 6 ГПа. Как и в альтернативном варианте воплощения, компонент шины можно усилить смесью частично ориентированных волокон и фибриллированных шламовых волокон (например, шлам Kevlar®). Следует отметить, что вышеупомянутая вулканизуемая композиция особенно пригодна для подканавочного слоя пневматической шины.

Следовательно, существует необходимость в создании шины для колес транспортных средств, в особенности высокоэффективной шины, которая комбинирует улучшенные характеристики в жестких условиях управления с хорошей маневренностью и удобством при ее использовании при нормальных условиях вождения (т.е. мягкое управление).

Как было отмечено, шина, особенно при использовании при высокой эксплуатационной скорости и/или при экстремальных условиях вождения (т.е. жесткое обращение), подвергается значительным силам, которые направлены как поперек, так и продольно, и, следовательно, требуется усиление шины в обоих направлениях.

Было отмечено, что вышеприведенную комбинацию свойств нельзя достигнуть, когда шину усиливают слоем, расположенным под протекторным браслетом, изготовленным из эластомерного материала, содержащего арамидные волокна. Во-первых, арамидные волокна обладают замечательным анизотропным поведением, а именно они по существу ориентируются в направлении сил сдвига, действующих при экструзии и каландрования невулканизованного эластомерного материала с образованием слоя (обычно называемого «направлением каландрования»), так, чтобы придать шине по существу продольное усиление, а именно усиление по существу в круговом направлении шины. Более того, усиление, придаваемое эластомерному материалу арамидными волокнами, остается по существу неизменным, когда увеличивается нагрузка, которой подвергается материал.

С другой стороны, увеличение количества арамидных волокон, добавленных к эластомерному материалу для увеличения механических свойств, не дает непременно желаемый эффект. Фактически из-за слабой дисперсии большое количество арамидных волокон может ухудшить технологичность невулканизованного эластомерного материала и, следовательно, качество готового изделия как в единицах механических свойств, так и во внешнем виде. Данное может вызвать образование трещин и отслоений усиливающего слоя от других конструкционных компонентов шины или в течение производственного процесса, или в течение использования шины.

Следует отметить, что можно получить шины, показывающие улучшенные характеристики в течение использования при высокой эксплуатационной скорости и/или при экстремальных условиях вождения (т.е. жесткое управление), соединенными с удовлетворительным поведением при нормальных условиях вождения (мягкое управление), особенно удобство и маневренность при применении радиального внутреннего положения по отношению к протекторному браслету, по меньшей мере, одного слоя сшитого серой эластомерного материала, обладающего динамическим модулем (Е′) эластичности, измеренным при 70°С, не ниже чем 20 МПа и соотношением между модулем упругости на растяжение при 100%-ном удлинении (М100) и модулем упругости на растяжение при 10%-ном удлинении (М10) не ниже, чем 1,5.

В соответствии с первым аспектом настоящее изобретение относится к шине для колес транспортных средств, включающей в себя:

каркасную конструкцию, сформованную по существу в тороидальную конфигурацию, противоположные боковые края которой связаны с соответствующими правосторонними и левосторонними бортовыми проволоками для образования соответствующих бортов;

брекерную конструкцию, накладываемую во внешнем по радиусу положении по отношению к каркасной конструкции;

протекторный браслет, радиально наложенный на брекерную конструкцию;

по меньшей мере, один слой сшитого серой эластомерного материала, накладываемый во внутреннем по радиусу положении по отношению к протекторному браслету;

пару боковин, накладываемых сбоку на противоположные стороны по отношению к каркасной конструкции;

при этом, по меньшей мере, один слой сшитого серой эластомерного материала имеет следующие характеристики:

динамический модуль (Е′) эластичности, измеренный при 70°С, не ниже чем 20 МПа, предпочтительно от 25 МПа до 50 МПа;

соотношением между модулем упругости на растяжение при 100%-ном удлинении (М100) и модулем упругости на растяжение при 10%-ном удлинении (М10) не ниже, чем 1,5, предпочтительно от 2 до 5.

Динамический модуль (Е′) эластичности можно измерить при использовании динамического приспособления Instron в режиме сила тяги-сжатие, в то время как модуль упругости на растяжение можно измерить в соответствии со Стандартом ISO 37:1994. Дальнейшие подробности, связанные с вышеприведенными способами измерения, будут даны в примерах, приведенных ниже.

В соответствии с одним предпочтительным вариантом воплощения, указанный, по меньшей мере, один слой сшитого серой эластомерного материала имеет динамический модуль (Е′) эластичности, измеренный при 23°С, не ниже чем 30 МПа, предпочтительно от 35 МПа до 70 МПа.

В соответствии с дополнительным предпочтительным вариантом воплощения, указанный, по меньшей мере, один слой сшитого серой эластомерного материала обладает процентным колебанием модуля упругости на растяжение при 10%-ном удлинении (М10), измеренном в направлении, по существу параллельном экваториальной плоскости шины, по отношению к модулю упругости на растяжение при 10%-ном удлинении (М10), измеренном в направлении, по существу перпендикулярном экваториальной плоскости шины, не выше чем 20%, предпочтительно не выше чем 15%, более предпочтительно не выше чем 5%.

Вышеприведенное колебание является показателем изотропного поведения материала, образующего слой, так как направление, параллельное экваториальной плоскости шины, по существу соответствует направлению, в котором невулканизованный материал выходит из экструзионного агрегата (или необязательно каландрового агрегата) с образованием слоя.

В соответствии с одним предпочтительным вариантом воплощения, указанный, по меньшей мере, один слой сшитого серой эластомерного материала имеет толщину менее 2 мм, предпочтительно от 0,5 мм до 1,5 мм.

В соответствии с одним предпочтительным вариантом воплощения, указанный, по меньшей мере, один слой сшитого серой эластомерного материала расположен между указанным протекторным браслетом и указанной брекерной конструкцией.

В соответствии с дополнительным предпочтительным вариантом воплощения, указанный, по меньшей мере, один слой сшитого серой эластомерного материала расположен между указанной брекерной конструкцией и указанной каркасной конструкцией.

В соответствии с одним предпочтительным вариантом воплощения, указанный, по меньшей мере, один слой сшитого серой эластомерного материала образован множеством витков непрерывного удлиненного элемента.

Предпочтительно, протекторный браслет образован множеством витков непрерывного удлиненного элемента, причем указанный удлиненный элемент состоит из сшиваемого эластомерного материала. Указанный удлиненный элемент можно получить, например, при экструзии указанного сшиваемого эластомерного материала. Предпочтительно, невулканизованную шину получают при сборке ее конструктивных элементов на тороидальной опоре. Дальнейшие детали способов образования и/или размещения различных компонентов шины на тороидальной опоре описаны, например, в международной публикации WO 01/36185 и в Европейском патенте ЕР 976536.

Приведенную выше комбинацию механических свойств можно выгодно получить при добавлении к эластомерному материалу, по меньшей мере, одного слоистого неорганического материала. Добавление указанного слоистого неорганического материала предоставляет приведенную выше комбинацию механических свойств без вызывания нежелательных воздействий на другие свойства эластомерного материала (т.е. вязкость, дисперсию, когезионную клейкость, гистерезис).

Следовательно, в соответствии с одним предпочтительным вариантом воплощения, указанный эластомерный материал включает в себя:

(a) по меньшей мере, один диеновый эластомерный полимер;

(b) по меньшей мере, один слоистый неорганический материал, имеющий толщину отдельного слоя от 0,1 нм до 30 нм, предпочтительно от 0,05 нм до 15 нм, более предпочтительно от 0,1 нм до 2 нм.

В соответствии с одним предпочтительным вариантом воплощения, указанный эластомерный материал дополнительно включает в себя (с) по меньшей мере, один усиливающий сажевый наполнитель.

В соответствии с одним предпочтительным вариантом воплощения, указанный эластомерный материал дополнительно включает в себя, по меньшей мере, один силановый связывающий агент (d).

В соответствии с одним предпочтительным вариантом воплощения, указанный слоистый неорганический материал (b) присутствует в эластомерном материале в количестве от 1 мас.ч. до 120 мас.ч., предпочтительно от 5 мас.ч. до 80 мас.ч.

Для целей настоящего описания и дальнейшей формулы изобретения термин «мас.ч.» обозначает массовые части данного компонента эластомерного материала на 100 массовых частей диенового эластомерного полимера.

В соответствии с одним предпочтительным вариантом воплощения слоистый неорганический материал (b), который можно использовать в настоящем изобретении, можно выбрать, например, из филлосиликатов, таких как смектиты, например, монтмориллонит, нонтронит, бейделлит, волконскоит, гекторит, сапонит, сауконит; вермикулит; галлоизит; серицит или их смесей. Особенно предпочтительным является монтмориллонит.

Для того, чтобы представить слоистый неорганический материал (b) более совместимым с диеновым эластомерным полимером (а), указанный слоистый неорганический материал (b) можно обработать совмещающим агентом.

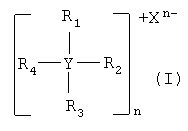

В соответствии с одним предпочтительным вариантом изобретения указанный совмещающий агент можно выбрать, например, из четвертичных солей аммония или фосфония, обладающих общей формулой (I):

в которой:

- Y представляет собой N или Р;

- R1, R2, R3 и R4, которые могут являться одинаковыми или различными, представляют линейную или разветвленную C1-C20 алкильную или гидроксиалкильную группу; линейную или разветвленную C1-C20 алкенильную или гидроксиалкенильную группу; группу -R5-SH или -R5-NH, в которой R5 представляет линейную или разветвленную C1-C20 алкиленовую группу; С5-C18 арильную группу; С7-С20 арилалкильную или алкиларильную группу; C5-C18 циклоалкильную группу, причем указанная циклоалкильная группа возможно содержит гетероатом, такой как кислород, азот или сера;

- Хn- представляет собой анион, такой как ион хлора, ион сульфата или ион фосфата;

- n составляет 1, 2 или 3.

Обработку слоистого неорганического материала (b) совмещающим агентом можно проводить в соответствии с известными способами, такими как, например, взаимодействие ионного обмена между слоистым неорганическим материалом и совмещающим агентом, которые более подробно описаны, например, в патентах США №№4136103, 5747560 или 5952093.

Примером слоистого неорганического материала (b), который можно использовать в соответствии с настоящим изобретением и который является коммерчески доступным, является продукт, известный под названием Dellite® 67G, от Laviosa Chimica Mineraria S.p.A.

В соответствии с одним предпочтительным вариантом воплощения диеновый эластомерный полимер (а), который можно использовать в настоящем изобретении, можно выбирать из полимеров, обычно используемых в эластомерных материалах, сшиваемых серой, которые являются особенно подходящими для получения шин, то есть из эластомерных полимеров или сополимеров с ненасыщенной цепью, обладающих температурой стеклования (Тg) обычно ниже 20°С, предпочтительно в диапазоне от 0°С до -110°С. Данные полимеры или сополимеры могут иметь натуральное происхождение или могут быть получены растворной полимеризацией, эмульсионной полимеризацией или газофазной полимеризацией одного или более конъюгированных диолефинов, необязательно смешанных, по меньшей мере, с одним сомономером, выбранным из моновиниларенов и/или полярных сомономеров в количестве не более чем 60 вес.%.

Конъюгированные диолефины обычно содержат от 4 до 12, предпочтительно от 4 до 8, атомов углерода и могут быть выбраны, например, из группы, включающей в себя: 1,3-бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 1,3-гексадиен, 3-бутил-1,3-октадиен, 2-фенил-1,3-бутадиен или их смесей. 1,3-бутадиен и изопрен являются особенно предпочтительными.

Моновиниларены, которые можно необязательно использовать в качестве сомономеров, обычно содержат от 8 до 20, предпочтительно от 8 до 12 атомов углерода, и могут быть выбраны, например, из: стирола; 1-винилнафталина; 2-винилнафталина; различных алкил, циклоалкил, арил, алкиларил или арилалкил производных стирола, таких как, например, альфа-метилстирол, 3-метилстирол, 4-пропилстирол, 4-циклогексилстирол, 4-додецилстирол, 2-этил-4-бензилстирол, 4-п-толилстирол, 4-(4-фенилбутил)стирол или их смесей. Стирол является особенно предпочтительным.

Полярные сомономеры, которые можно необязательно использовать, могут быть выбраны, например, из: винилпиридина, винилхинолина, сложных эфиров акриловой кислоты и алкилакриловой кислоты, нитрилов или их смесей, таких как, например, метилакрилат, этилакрилат, метилметакрилат, этилметакрилат, акрилонитрил или их смеси.

Предпочтительно, диеновый эластомерный полимер (а), который можно использовать в настоящем изобретении, можно выбирать, например, из: цис-1,4-полиизопрена (натурального или синтетического, предпочтительно - натуральный каучук), 3,4-полиизопрена, полибутадиена (в особенности полибутадиена с высоким содержанием 1,4-цис звеньев), необязательно галогенсодержащих сополимеров изопрена и изобутена, сополимеров 1,3-бутадиена и акрилонитрила, сополимеров стирола и 1,3-бутадиена, сополимеров стирола, изопрена и 1,3-бутадиена, сополимеров стирола, 1,3-бутадиена и акрилонитрила или их смесей.

В соответствии с одним предпочтительным воплощением указанный эластомерный материал включает в себя по меньшей мере 10 вес.%, предпочтительно от 20 вес.% до 100 вес.% по отношению к общему весу, по меньшей мере, одного диенового эластомерного полимера (а) натурального каучука.

Приведенный выше эластомерный материал может необязательно включать в себя, по меньшей мере, один эластомерный полимер одного или более моноолефинов с олефиновым сомономером или их производными (а′). Моноолефины можно выбирать из: этилена и альфа-олефинов, обычно содержащих от 3 до 12 атомов углерода таких, как, например, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-октен или их смесей. Предпочтительными являются следующие: сополимеры между этиленом и альфа-олефином, необязательно с диеном; гомополимеры изобутена или их сополимеры с небольшими количествами диена, которые являются необязательно, по меньшей мере, частично галогенированными. Диен, необязательно присутствующий, обычно содержит от 4 до 20 атомов углерода и предпочтительно выбирается из: 1,3-бутадиена, изопрена, 1,4-гексадиена, 1,4-циклогексадиена, 5-этилиден-2-норборнена, 5-метилен-2-норборнена, винилнорборнена или их смесей. Среди них особенно предпочтительными являются следующие: сополимеры этилена и пропилена (EPR) или сополимеры этилена, пропилена и диена (EPDM); полиизобутен; бутиловые каучуки; галобутиловые каучуки, в особенности хлорбутиловый или бромбутиловый каучуки или их смеси.

Можно также использовать диеновый эластомерный полимер (а) или эластомерный полимер (а′), функционализированные при взаимодействии с подходящими агентами обрыва цепи или связывающими агентами. В особенности диеновые эластомерные полимеры, полученные анионной полимеризацией в присутствии органометаллического катализатора (в особенности органолитиевого катализатора), можно функционализировать взаимодействием остаточных органометаллических групп, производных от катализатора, с подходящими агентами обрыва цепи или связывающими агентами, такими как, например, имины, карбодиимины, алкилтингалиды, замещенные бензофеноны, алкоксисиланы или арилоксисиланы (см., например. Европейский патент ЕР 451604 или патенты США №№4742124 или 4550142).

Как раскрыто выше, указанный эластомерный материал дополнительно включает в себя, по меньшей мере, один усиливающий сажевый наполнитель (с).

В соответствии с одним предпочтительным вариантом воплощения усиливающий сажевый наполнитель (с), который можно использовать в настоящем изобретении, можно выбирать из тех, которые обладают площадью поверхности не менее чем 20 м2/г (определенной адсорбцией СТАВ, как описано в Стандарте ISO 6810:1995).

В соответствии с одним предпочтительным вариантом воплощения указанный усиливающий сажевый наполнитель (с) присутствует в эластомерном материале в количестве от 0,1 мас.ч. до 120 мас.ч., предпочтительно от 20 мас.ч. до 90 мас.ч.

Как раскрыто выше, указанный эластомерный материал дополнительно включает в себя, по меньшей мере, один силановый связывающий агент (d).

В соответствии с одним предпочтительным вариантом воплощения силановый связывающий агент (d), который может использоваться в настоящем изобретении, можно выбирать из тех, которые обладают, по меньшей мере, одной гидролизуемой группой силана, которую можно идентифицировать, например, следующей общей формулой (II):

(R)3Si-CnH2n-X (II)

в которой группы R, которые могут являться одинаковыми или различными, выбирают из: алкил, алкокси или арилокси групп или из атомов галогена при условии, что, по меньшей мере, одна из групп R является алкокси или арилокси группой; n представляет собой целое число от 1 до 6 включительно; Х является группой, выбираемой из: нитрозо, меркапто, амино, эпоксид, винил, имид, хлоро, -(S)mCnH2n-Si-(R)3, или -S-COR, в которой тип являются целыми числами от 1 до 6 включительно и группы R определяются, как указано выше.

Среди силановых связывающих агентов теми, которые являются особенно предпочтительными, являются бис(3-триэтоксисилил-пропил)тетрасульфид или бис(3-триэтоксисилилпропил)дисульфид. Указанные связывающие агенты можно использовать как таковые или в качестве подходящей смеси с инертным наполнителем (например, сажей) так, чтобы облегчить их введение в эластомерный материал.

В соответствии с одним предпочтительным вариантом воплощения указанный силановый связывающий агент (d) присутствует в эластомерном материале в количестве от 0,01 мас.ч. до 10 мас.ч., предпочтительно, от 0,5 мас.ч. до 5 мас.ч.

По меньшей мере, один дополнительный усиливающий наполнитель можно выгодно добавить к представленному выше эластомерному материалу в количестве обычно от 0,1 мас.ч. до 120 мас.ч., предпочтительно от 20 мас.ч. до 90 мас.ч. Усиливающий наполнитель можно выбирать из наполнителей, обычно используемых для сшитых промышленных изделий, в особенности для шин, таких как, например, кремнекислотный наполнитель, оксид алюминия, алюмосиликаты, карбонат кальция, каолин или их смеси.

Кремнекислотный наполнитель, который можно использовать в настоящем изобретении, может обычно являться пирогенным кремнекислотным наполнителем или предпочтительно осажденным кремнекислотным наполнителем с площадью поверхности по БЭТ (измеренной в соответствии со стандартом ISO 5794/1) от 50 м2/г до 500 м2/г, предпочтительно от 70 м2/г до 200 м2/г.

Когда присутствует усиливающий наполнитель, включающий в себя кремнекислотный наполнитель, эластомерный материал можно выгодно смешивать с силановым связывающим агентом (d), способным к взаимодействию с кремнекислотным наполнителем и соединению его с диеновым эластомерным полимером при вулканизации. Примеры силановых связывающих агентов (d), которые можно использовать, уже раскрыты выше.

В соответствии с одним предпочтительным вариантом воплощения, протекторный браслет шины образован из сшитого серой эластомерного материала, обладающего динамическим модулем (Е′) эластичности, измеренным при 23°С, от 5 МПа до 25 МПа, предпочтительно от 7 МПа до 20 МПа.

Предпочтительно, указанный сшитый серой эластомерный материал обладает динамическим модулем (Е′) эластичности, измеренным при 100°С, от 3 МПа до 10 МПа, более предпочтительно от 3,5 МПа до 8 МПа.

Предпочтительно, указанный сшитый серой эластомерный материал имеет тангенс дельта, измеренный при 23°С, от 0,20 до 0,90, более предпочтительно от 0,30 до 0,70.

Предпочтительно, указанный сшитый серой эластомерный материал имеет тангенс дельта, измеренный при 100°С, от 0,10 до 0,35, более предпочтительно от 0,15 до 0,30.

Предпочтительно, указанный сшитый серой эластомерный материал имеет степень твердости резины по международной шкале, измеренную при 23°С, от 65 до 85, более предпочтительно от 70 до 80.

Предпочтительно, указанный сшитый серой эластомерный материал имеет степень твердости резины по международной шкале, измеренную при 100°С, от 45 до 75, более предпочтительно от 55 до 66.

Указанный динамический модуль (Е′) эластичности и указанный тангенс дельта можно измерить при использовании динамического приспособления Instron в режиме сила тяги-сжатие, в то время как степень твердости резины по международной шкале можно измерить в соответствии со Стандартом ISO 48:1994 oppure 48:1994/Amd 1:1999.

Дополнительные детали, относящиеся к приведенным выше способам измерения, будут раскрыты в приведенных ниже примерах.

Предпочтительно, сшитый серой эластомерный материал протекторного браслета включает в себя, по меньшей мере, один диеновый эластомерный полимер и, по меньшей мере, один усиливающий наполнитель, выбираемый из наполнителей, обычно используемых в сшиваемых серой эластомерных материалах, которые являются особенно подходящими для получения шин, таких как, например, для тех, которые раскрыты выше по отношению к, по меньшей мере, однослойному сшитому серой эластомерному материалу.

Эластомерные материалы, приведенные выше, как для однослойного сшитого серой эластомерного материала, так и для протекторного браслета можно вулканизовать в соответствии с известными технологиями, в особенности вулканизующими системами на основе серы, обычно используемыми для диеновых эластомерных полимеров. С этой целью в материалах после одной или более стадий термомеханической обработки, вулканизующий агент на основе серы смешивается вместе с ускорителями вулканизации. На последней стадии обработки температура обычно поддерживается ниже 120°С и предпочтительно ниже 100°С так, чтобы избежать какого-либо нежелательного явления преждевременного сшивания.

Вулканизующим агентом, наиболее выгодно используемым, является сера или молекулы, содержащие серу (доноры серы), с ускорителями и активаторами, известными специалистам.

Активаторами, которые являются особенно эффективными, являются соединения цинка и в особенности ZnO, ZnCO3, цинковые соли насыщенных или ненасыщенных жирных кислот, содержащих от 8 до 18 атомов углерода, такие как, например, стеарат цинка, которые предпочтительно образуются на месте в эластомерном материале из ZnO и жирной кислоты, а также BiO, PbO, Pb3O4, PbO2 или их смеси.

Ускорители, которые обычно используются, можно выбрать из: дитиокарбаматов, гуанидина, тиомочевины, тиазолов, сульфенамидов, тиурамов, аминов, ксантатов или их смесей.

Указанные эластомерные материалы могут включать в себя другие обычно используемые добавки, выбираемые на основе конкретного применения, для которого предназначена композиция. Например, следующее можно добавить к указанным материалам: антиоксиданты, противостарители, пластификаторы, адгезивы, антиозонанты, модифицирующие смолы, волокна (например, шлам Kevlar®) или их смеси.

В частности, для цели дальнейшего улучшения технологичности, пластификатор, обычно выбираемый из минеральных масел, растительных масел, синтетических масел или их смесей, такой как, например, ароматическое масло, нафтеновое масло, фталаты, соевое масло или их смеси, можно добавлять к указанному эластомерному материалу. Количество пластификатора обычно колеблется в диапазоне от 0 мас.ч. до 70 мас.ч., предпочтительно от 5 мас.ч. до 30 мас.ч.

Вышеприведенные эластомерные материалы можно получить при смешении вместе эластомерных компонентов с усиливающим наполнителем и с другими добавками, необязательно присутствующими, в соответствии с технологиями, известными в технике. Смешение можно проводить, например, при использовании открытого смесителя типа открытой дробилки или закрытого смесителя типа с тангенциальными роторами (Banbury) или с взаимосвязанными роторами (Intermix) или в смесителях непрерывного действия типа Ko-Kneader (Buss) или двухшнекового типа с вращением шнеков в одну или противоположные стороны.

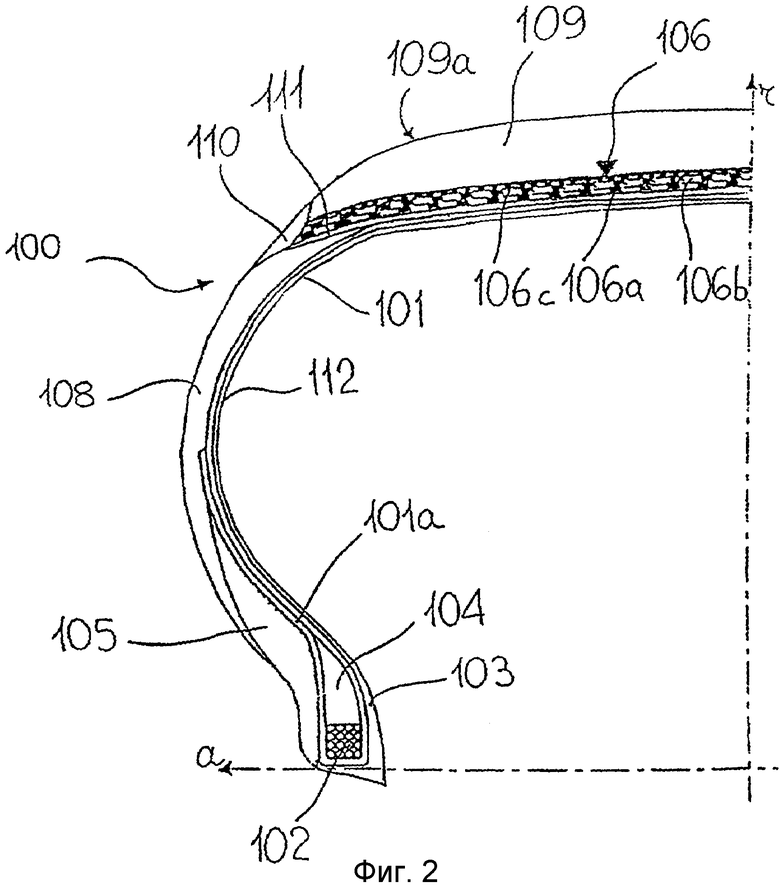

Далее настоящее изобретение будет описано более подробно на примерах вариантов его воплощений со ссылкой на прилагаемые Фиг.1-2, которые представляют собой виды в поперечном сечении части шины, полученной в соответствии с настоящим изобретением.

«а» указывает аксиальное направление и «r» указывает радиальное направление. Для простоты на Фиг.1 показана только часть шины, причем оставшаяся не показанная часть является идентичной и расположенной симметрично по отношению к радиальному направлению «r».

Шина 100 включает в себя, по меньшей мере, один каркасный слой 101, противоположные поперечные края которого связаны с соответствующими бортовыми проволоками 102. Связь между каркасным слоем 101 и бортовыми проволоками 102 достигается здесь при завороте противоположных поперечных краев каркасного слоя 101 вокруг бортовых проволок 102 так, чтобы образовать так называемый каркасный отворот 101а, как показано на Фиг.1.

Как вариант, обычные бортовые проволоки 102 можно заменить парой округлых жестких кольцевых вставок, образованных из удлиненных компонентов, расположенных на концентрических спиралях (не показано на Фиг.1) (см., например, Европейские патентные заявки ЕР 928680 и ЕР 928702). В данном случае каркасный слой 101 не является завернутым вокруг указанных кольцевых вставок, причем дублирование обеспечивается вторым слоем каркаса (не показано на Фиг.1), накладываемым снаружи над первым.

Каркасный слой 101 обычно состоит из множества усиливающих кордов, расположенных параллельно друг к другу и, по меньшей мере, частично покрытых слоем эластомерного соединения. Данные усиливающие корды обычно выполняют из текстильных волокон, например вискозного волокна, нейлона или полиэтилентерефталата, или стальных проводов, расположенных вместе, покрытых сплавом металлов (например, сплавы медь/цинк, цинк/марганец, цинк/молибден/кобальт и т.п.).

Каркасный слой 101 обычно является слоем радиального типа, т.е. он включает в себя усиливающие корды, расположенные по существу в перпендикулярном направлении по отношению к кольцевому направлению. Каждую бортовую проволоку 102 помещают в борт 103, образованный вдоль внутренним кольцевым краем шины 100, с которым шина входит в контакт на бандаже (не показано на Фиг.1), образующим часть колеса транспортного средства. Пространство, образуемое каждым каркасным отворотом 101а, содержит бортовой наполнительный шнур 104, в котором бортовые проволоки 102 являются внутренними. Антиабразивную ленту 105 обычно помещают в аксиальном внутреннем положении по отношению к каркасному отвороту 101а.

Брекерную конструкцию 106 накладывают вдоль окружности каркасного слоя 101. В особенном варианте воплощения с Фиг.1 брекерная конструкция 106 включает в себя две брекерные ленты 106а, 106b, которые включают в себя множество усиливающих кордов, обычно металлических кордов, которые являются параллельными друг другу на каждой ленте и пересекающимися по отношению к соседней ленте, ориентированной так, чтобы образовать заданный угол по отношению к кольцевому направлению. На радиальную самую дальнюю от центра брекерную ленту 106b можно необязательно наложить, по меньшей мере, один нулевой усиливающий слой 106 с, обычно известный как «брекер «0°», который обычно включает в себя множество усиливающих кордов, обычно текстильных кордов, расположенных под углом в несколько градусов по отношению к кольцевому направлению и покрытых и сваренных вместе посредством эластомерного материала.

Боковину 108 также накладывают с внешней стороны на каркасный слой 101, причем данная боковина вытягивается в аксиальном внешнем положении от борта 103 к концу брекерной конструкции 106.

Протекторный браслет 109, поперечные края которого связаны с боковинами 108, накладывают по окружности в положении, снаружи радиальном к брекерной конструкции 106. Снаружи протекторный браслет 109 обладает изгибающейся поверхностью 109а, предназначенной для вхождения в контакт с грунтом. Кольцевые канавки, которые связываются поперечными выемками (не показано на Фиг.1) так, чтобы характеризовать множество узлов различных форм и размеров, распределенных на изгибающейся поверхности 109а, обычно изготавливают на данной поверхности 109а, которая показана для простоты на Фиг.1 как гладкая.

Слой сшитого серой эластомерного материала 111 в соответствии с настоящим изобретением располагается между брекерной конструкцией 106 и протекторным браслетом 109.

Как показано на Фиг.1, слой сшитого серой эластомерного материала 111 может иметь одинаковую толщину.

Как вариант, толщина слоя сшитого серой эластомерного материала 111 может иметь разную толщину в поперечном направлении. Например, она может быть больше вблизи его внешних краев, чем в центральной зоне.

На Фиг.1 указанный слой сшитого серой эластомерного материала 111 вытягивается над поверхностью, по существу соответствующей поверхности разработки указанной брекерной конструкции 106. Как вариант, указанный слой сшитого серой эластомерного материала 111 вытягивается только вдоль, по меньшей мере, одной части разработки указанной брекерной конструкции 106, например, на противоположных боковых частях указанной брекерной конструкции 106 (не показано на Фиг.1).

Лента, изготовленная из эластомерного материала 110, обычно известная как «минибоковина», может необязательно присутствовать в соединительной зоне между боковинами 108 и протекторным браслетом 109, причем данную минибоковину обычно получают совместной экструзией с протекторным браслетом и она обеспечивает улучшение в механическом взаимодействии между протекторным браслетом 109 и боковинами 108. Как вариант, конечная часть боковины 108 непосредственно покрывает поперечный край протекторного браслета 109.

В случае бескамерных шин резиновый слой 112, обычно известный как «герметизирующий слой», который предоставляет необходимую герметичность для давления воздуха в шине, может также быть выполнен в радиальном внутреннем положении по отношению к каркасному слою 101.

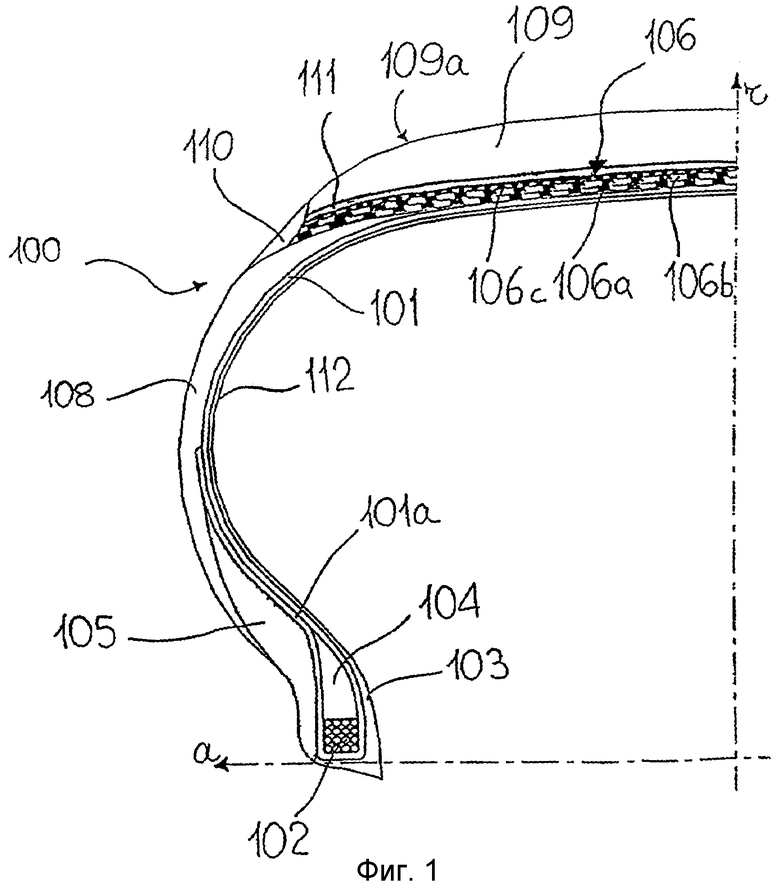

На Фиг.2 показана такая же шина 100, что и на Фиг.1, с единственным отличием, заключающимся в том, что слой сшитого серой эластомерного материала 111 в соответствии с настоящим изобретением расположен между брекерной конструкции 106 и каркасным слоем 101.

Способ получения шины в соответствии с настоящим изобретением можно проводить в соответствии с технологиями и использованием устройств, которые являются известными в уровне техники, как описано, например, в патентах ЕР 199064, US 4872822, US 4768937, причем указанный способ включает, по меньшей мере, одну стадию производства невулканизованной шины и, по меньшей мере, одну стадию вулканизации данной шины.

Более конкретно, способ получения шины включает в себя стадии получения, заранее и отдельно друг от друга, ряда полуфабрикатов, соответствующих различным конструкционным элементам шины (слои протектора, брекерная конструкция, бортовые проволоки, наполнительные шнуры, боковины и протекторный браслет), которые затем соединяются вместе с использованием подходящей промышленной установки. Далее последовательная стадия вулканизации соединяет все вышеупомянутые полуфабрикаты вместе с получением монолитного блока, т.е. готовой шины.

Стадии получения упомянутых полуфабрикатов будет предшествовать стадия получения и формования различных смесей, из которых указанные полуфабрикаты изготавливаются, в соответствии с общепринятыми технологиями.

Невулканизованная шина, полученная таким образом, затем поступает на последующие стадии формования и вулканизации. С этой целью используется вулканизационная пресс-форма, которая выполнена с возможностью размещения шины, получаемой внутри полости пресс-формы, имеющей стенки, которые противоположно сформованы для образования внешней поверхности шины после завершения вулканизации.

Альтернативные способы изготовления шины или частей шины без использования полуфабрикатов раскрыты, например, в упомянутых патентных заявках ЕР 928680 и ЕР 928702.

Невулканизованную шину можно формовать введением текучей среды под давлением в пространство, образуемое внутренней поверхностью шины так, чтобы прижимать внешнюю поверхность невулканизованной шины к стенкам формующей полости. В одном из способов формования, широко применяемом, вулканизационная камера, изготовленная из эластомерного материала, заполненная паром и/или другой текучей средой под давлением, наполняется воздухом внутри шины, закрывающей внутри формующую полость. В данном отношении невулканизованную шину сжимают по отношению к внешним стенкам формующей полости, таким образом получая желательное формование. Как вариант, формование можно проводить без надувающейся вулканизационной камеры, предоставляя снаружи шины тороидальную металлическую опору, изготовленную в соответствии с конфигурацией внешней поверхности получаемой шины, как описано, например, в ЕР 242840. Используется различие в коэффициенте термического расширения между тороидальной металлической опорой и сырым эластомерным материалом для достижения соответствующего давления формования.

С данной точки зрения проводится стадия вулканизации сырого эластомерного материала, присутствующего в шине. С этой целью наружную стенку вулканизационной пресс-формы помещают в контакте с нагревающей текучей средой (обычно паром) так, что наружная стенка достигает максимума температуры обычно от 100°С до 230°С. Одновременно, внутренняя поверхность шины нагревается до температуры вулканизации при использовании той же текучей среды под давлением, используемой для прижимания шины по отношению к внешним стенкам формующей полости, нагретых до максимума температуры от 100°С до 250°С. Время, требуемое для получения удовлетворительной степени вулканизации по всей массе эластомерного материала, может изменяться в общем между 3 мин и 90 мин и зависит главным образом от размеров шины. Когда вулканизация заканчивается, шину удаляют из вулканизационной пресс-формы.

Теперь настоящее изобретение будет проиллюстрировано посредством ряда примеров получения, которые являются пояснительными и не вносят какое-либо ограничение в объем данного изобретения.

ПРИМЕРЫ 1-2

Получение эластомерных материалов

Эластомерные материалы, представленные в Таблице 1, были получены следующим образом (количества различных компонентов даются в мас.ч.).

Все компоненты, кроме серы, ускорителя (DCBS) и НМТ, смешивали вместе в закрытом резиносмесителе (модель Pomini PL 1.6) в течение около 5 мин (1ая стадия). Как только температура достигала 145±5°С, эластомерный материал выгружали. Затем добавляли серу, ускоритель и НМТ, и смешение проводилось на открытом валковом смесителе (2aя стадия).

NR: натуральный каучук;

E-SBR 1712: сополимер бутадиена и стирола, полученный в эмульсии (Europrene® 1712 - Polimeri Europa);

N326: сажа;

Antioxidant: фенил-п-фенилендиамин;

Si69: бис(триэтоксисилилпропил)тетрасульфид (Degussa-Huls);

Kevlar® Engineered Elastomer: смесь 23 вес.%. Kevlar® и 77 вес.% натурального каучука (DuPont);

Dellite®67G: органо-модифицированный монтмориллонит, принадлежащий к ряду смектита (Laviosa Chimica Mineraria S.р.А.);

DCBS (ускоритель): бензотиазил-2-дициклогексилсульфенамид (Vulcacit® DZ/EGC - Bayer);

PVI (ингибитор): N-циклогексилтиофталимид (Santogard® PVI - Monsanto);

НМММ: гексаметоксиметилмеламин

Вязкость по Муни ML (1+4) при 100°С измеряли в соответствии со Стандартом ISO 289-1:1994 на несшитых эластомерных материалах, полученных, как описано выше. Полученные результаты приведены в Таблице 2.

Статические механические свойства в соответствии со Стандартом ISO 37:1994 измеряли при различном удлинении (10%, 50% и 100%) как в направлении каландрования, так и в направлении, ему перпендикулярном, на образцах вышеупомянутых эластомерных материалов, вулканизованных при 170°С в течение 10 мин. Полученные результаты приведены в Таблице 2.

Таблица 2 также показывает динамические механические свойства, измеренные при использовании динамического приспособления Instron по методике тяга-сжатие в соответствии со следующими способами. Образец для испытаний сшитого серой материала, обладающего цилиндрической формой (длина=25 мм; диаметр=12 мм), который сжимали, предварительно нагрузив до 10%-ной продольной деформации по отношению к первоначальной длине, и выдерживали при предварительно фиксированной температуре (23°С или 70°С) в течение всей продолжительности испытания, подвергали динамическому синусоидальному растяжению, обладающему амплитудой ±2,2% по отношению к длине до нагружения с частотой 100 Гц. Динамические механические свойства выражаются в единицах значений динамического модуля (Е′) эластичности и тангенса дельта (фактор потерь). Как известно, значение тангенса дельта вычисляется как отношение между вязкостным модулем (E′′) и модулем (Е′) эластичности, причем оба данных модуля определяются вышеуказанными динамическими измерениями.

(*): сравнительный

(1): соотношение между модулем упругости на растяжение при 100%-ном растяжении (М100) и модулем упругости на растяжение при 10%-ном растяжении (М10).

Результаты, приведенные в Таблице 2, показывают, что сшитое промышленное изделие, полученное из эластомерного материала, как раскрыто в настоящем изобретении (Пример 2), обладает улучшенными механическими свойствами, как статическими, так и динамическими, в частности, по отношению к модулю упругости при растяжении, напряжению при разрыве и динамическому эластическому модулю. Кроме того, эластомерный материал в соответствии с настоящим изобретением показывает как продольное, так и поперечное усиление, и увеличение модуля упругости при растяжении при увеличении приложенного удлинения. Указанные результаты получают без отрицательного воздействия на гистерезисные свойства. Кроме того, результаты, данные в Таблице 2, также показывают, что значение вязкости указанного эластомерного материала не увеличивалось.

Пример 3-4

Были получены шины в соответствии с Фиг.1, содержащие слой сшитого серой эластомерного материала в соответствии с Примером 1 (Пример 3 - сравнительный) и в соответствии с Примером 2 (Пример 4 - в соответствии с настоящим изобретением).

Эластомерный материал протекторного браслета, данный в Таблице 3, получали, как раскрыто в Примере 1-2 (количества различных компонентов даются в мас.ч., если не указано иначе).

BR: полибутадиен с высоким содержанием цис-1,3 звеньев (Europrene® Neocis BR40 - Polimeri Europa);

E-SBR 1721: сополимер бутадиена и стирола, полученный в эмульсии (Europrene® 1721 - Polimeri Europa);

Silica: осажденный кремнекислотный наполнитель с площадью поверхности по БЭТ, равной около 165 м2/г

N234: сажа;

Antioxidant: фенил-п-фенилендиамин;

Si69: бис(триэтоксисилилпропил)тетрасульфид (Degussa-Huls);

CBS (ускоритель): N-циклогексил-2-бензотиазилсульфенамид (Vulcacit® CZ - Bayer);

DPG: дифенилгуанидин (продукт Vulcacit® D - Bayer).

Статические механические свойства измеряли, как представлено в Примерах 1-2. Полученные результаты приведены в Таблице 4. Динамические механические свойства измеряли при использовании динамического приспособления Instron по методике тяга-сжатие в соответствии со следующими способами. Образец для испытаний сшитого серой материала, обладающего цилиндрической формой (длина=25 мм; диаметр=14 мм), который сжимали, предварительно нагрузив до 25% продольной деформации по отношению к первоначальной длине, и выдерживали при предварительно фиксированной температуре (23°С или 70°С) в течение всей продолжительности испытания, подвергали динамическому синусоидальному растяжению, обладающему амплитудой ±3,33% по отношению к длине до нагружения с частотой 100 Гц. Динамические механические свойства выражаются в единицах значений динамического модуля (Е′) эластичности и тангенса дельта (фактор потерь). Как известно, значение тангенса дельта вычисляется как отношение между вязкостным модулем (Е′′) и модулем (Е′) эластичности, причем оба данных модуля определяются вышеуказанными динамическими измерениями. Полученные результаты даны в Таблице 4. Степень твердости резины измеряли при 23°С и при 100°С в соответствии со Стандартом ISO 48 на образцах вышеупомянутых эластомерных материалов, вулканизованных при 170°С в течение 10 мин. Полученные результаты даны в Таблице 4.

Шины размера 285/40R19 ставили на Феррари F137 и испытывали на трассе для автогонок. Полученные результаты приведены в Таблице 5.

Для того чтобы оценить поведение шины, водитель-испытатель моделировал некоторые характерные маневры (например, изменение трассы, вхождение в поворот, выход из поворота), проводимые при постоянной скорости, при ускорении и при торможении. Затем водитель-испытатель оценивал поведение шины и устанавливал балльную оценку в зависимости от характеристики шины в течение указанного маневра.

Управление обычно разделяют на две разновидности (мягкое управление и жесткое управление) в зависимости от типа маневра, проводимого водителем-испытателем. Мягкое управление относится к использованию шины при нормальных условиях вождения, т.е. при условиях нормальной скорости и хорошего поперечного сцепления. Испытания при жестком управлении, наоборот, описывают поведение шины при ограничении адгезии, т.е. при экстремальных условиях вождения. В последнем случае водитель-испытатель выполняет маневры, которые обыкновенного водителя можно вынудить проводить в случае непредвиденных и опасных обстоятельств: резкое управление при высокой скорости, внезапное изменение трассы для объезда препятствий, внезапное торможение и подобное.

Проводились два различных типа испытаний: поведение при нормальной скорости (мягкое управление) и поведение при ограничении адгезии (жесткое управление).

Поскольку затрагивались испытания мягкого управления, водитель-испытатель оценивал: пустоту в центре, то есть задержку и степень отклика автомобиля при небольших углах управления; скорость отклика управления при вхождении в поворот; усиление отклика управления при прохождении поворота; центрирование в повороте, то есть способность шины удерживать автомобиль на повороте с постоянным радиусом без непрерывных корректировок управления; перенастройка, то есть способность шины позволять автомобилю возвращаться к прямолинейной траектории на выходе из поворота с ограниченными и ослабленными поперечными колебаниями.

Поскольку затрагивались испытания жесткого управления, водитель-испытатель оценивал: усилие на управляемое колесо при резком повороте; скорость реакции при включении, то есть поведение шины при переходе на вхождение в поворот, проходимый при ограниченной скорости; балансирование, то есть степень избыточной или недостаточной поворачиваемости автомобиля; податливость, то есть способность шины поглощать сильное быстрое перемещение нагрузки вследствие внезапного изменения трассы без избыточной деформации и следовательно без подвергания риску устойчивости и контролируемости автомобиля; отказ на повороте, то есть способность шины ослаблять эффекты нестабильности, возникающей из-за внезапного отказа педали газа во время поворота, проходимого при ограничении скорости; контролируемость, то есть способность шины поддерживать и/или возвращать автомобиль к траектории после потери сцепления.

Таблица 5 суммирует перечень оценок водителя-испытателя для контролируемости шин. Результаты указанных испытаний выражаются посредством масштаба значений, представляющих субъективное мнение, выраженное водителем-испытателем через систему пунктов. Значения, воспроизведенные в следующей таблице, представляют среднее значение между значениями, полученными в нескольких сериях испытаний (например, 5-6 испытаний) и данными несколькими водителями-испытателями. Следует отметить, что масштаб значений достигает от минимума, равного 4, до максимума, равного 9.

Результаты, приведенные в Таблице 5, ясно показывают, что шина в соответствии с настоящим изобретением (Пример 4) обладает лучшим поведением по отношению к сравнительной шине (Пример 3), в частности, показывает улучшенные характеристики при использовании при высокой скорости эксплуатации и/или при экстремальных условиях вождения (жесткое управление), вместе с хорошим поведением при нормальных условиях вождения (мягкое вождение), в частности, с повышенными комфортом и маневренностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИНА И СШИВАЕМАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2317901C1 |

| ШИНА ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ, СОДЕРЖАЩАЯ ПРОТЕКТОРНЫЙ БРАСЛЕТ, ЗАЩИЩЕННЫЙ ОТ ИСКАЖЕНИЙ В КАНАВКАХ ПРОТЕКТОРА | 2008 |

|

RU2478484C1 |

| ШИНА ДЛЯ БОЛЬШЕГРУЗНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2004 |

|

RU2342256C1 |

| ШИНА ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ С ПРОТЕКТОРНЫМ БРАСЛЕТОМ В ВИДЕ КОНСТРУКЦИИ ИЗ БЕГОВОГО СЛОЯ И ОСНОВАНИЯ | 2003 |

|

RU2304050C2 |

| ШИНА ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2321500C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИНЫ ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2327570C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2323099C1 |

| ВУЛКАНИЗИРОВАННЫЕ ЭЛАСТОМЕРНЫЕ МАТЕРИАЛЫ ДЛЯ КОМПОНЕНТОВ ШИН, СОДЕРЖАЩИЕ МОДИФИЦИРОВАННЫЕ СИЛИКАТНЫЕ ВОЛОКНА, А ТАКЖЕ ШИНЫ, ВЫПОЛНЕННЫЕ ИЗ ТАКИХ МАТЕРИАЛОВ | 2016 |

|

RU2659994C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПАУНДОВ ДЛЯ ШИН И СОДЕРЖАЩИЕ ИХ ШИНЫ | 2019 |

|

RU2774650C1 |

| ШИНА ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2019 |

|

RU2772378C1 |

Изобретение относится к шине для колес транспортных средств и, в частности, к высокоэффективной шине. Изготавливают шину для колес транспортных средств, включающую в себя: каркасную конструкцию, сформованную по существу в тороидальную конфигурацию, противоположные боковые края которой связаны с соответствующими правосторонними и левосторонними бортовыми проволоками для образования соответствующих бортов; брекерную конструкцию, накладываемую во внешнем по радиусу положении по отношению к указанной каркасной конструкции; протекторный браслет, радиально наложенный на брекерную конструкцию; по меньшей мере, один слой сшитого эластомерного материала, накладываемого во внутреннем по радиусу положении по отношению к указанному протекторному браслету; пару боковин, накладываемых сбоку на противоположные стороны по отношению к каркасной конструкции; при этом, по меньшей мере, один слой сшитого эластомерного материала имеет следующие характеристики: динамический модуль (Е′) эластичности, измеренный при 70°С, не ниже чем 20 МПа, предпочтительно от 25 МПа до 50 МПа; и соотношение между модулем упругости на растяжении при 100%-ном удлинении (M100) и модулем упругости на растяжение при 10%-ном удлинении (М10) не ниже, чем 1,5, предпочтительно от 2 до 5. Предпочтительно указанный, по меньшей мере, один слой сшитого эластомерного материала расположен между протекторным браслетом и брекерной конструкцией. Технический результат изобретения состоит в улучшении характеристик шины в течение использования при высокой эксплуатационной скорости и/или при экстремальных условиях вождения - жесткое управление, одновременно с удовлетворительным поведением при нормальных условиях вождения - мягкое управление. 49 з.п. ф-лы, 2 ил., 5 табл.

каркасную конструкцию, сформованную по существу в тороидальную конфигурацию, противоположные боковые края которой связаны с соответствующими правосторонними и левосторонними бортовыми проволоками для образования соответствующих бортов;

брекерную конструкцию, накладываемую во внешнем по радиусу положении по отношению к каркасной конструкции;

протекторный браслет, радиально наложенный на брекерную конструкцию;

по меньшей мере, один слой сшитого серой эластомерного материала, включающего в себя, по меньшей мере, один диеновый эластомерный полимер и, по меньшей мере, один слоистый неорганический материал, имеющий толщину отдельного слоя от 0,01 до 30 нм, который накладывается во внутреннем по радиусу положении по отношению к протекторному браслету;

пару боковин, накладываемых сбоку на противоположные стороны по отношению к каркасной конструкции;

при этом, по меньшей мере, один слой сшитого серой эластомерного материала имеет следующие характеристики:

динамический модуль (Е′) эластичности, измеренный при 70°С, не ниже чем 20 МПа;

соотношение между модулем упругости на растяжение при 100% удлинении (M100) и модулем упругости на растяжение при 10% удлинении (М10), измеренных в направлении каландрования и в направлении, перпендикулярном каландрованию, составляет не менее чем 1,5.

где Y представляет собой N или Р;

R1, R2, R3 и R4, которые могут являться одинаковыми или различными, представляют линейную или разветвленную C1-C20 алкильную или гидроксиалкильную группу; линейную или разветвленную C1-C20 алкенильную или гидроксиалкенильную группу; группу -R5-SH или -R5-NH, в которой R5 представляет собой линейную или разветвленную C1-C20 алкиленовую группу; C6-C18 арильную группу; С7-С20 арилалкильную или алкиларильную группу; C5-C18 циклоалкильную группу, причем указанная циклоалкильная группа возможно содержит гетероатом такой, как кислород, азот или сера;

Xn- представляет собой анион такой, как ион хлора, ион сульфата или ион фосфата;

n составляет 1, 2 или 3.

(R)3Si-СnН2n-Х (II),

в которой группы R, которые могут являться одинаковыми или различными, выбраны из: алкил, алкокси или арилокси групп или из атомов галогена при условии, что, по меньшей мере, одна из групп R является алкокси или арилокси группой; n представляет собой целое число от 1 до 6 включительно; Х является группой, выбираемой из: нитрозо, меркапто, амино, эпоксид, винил, имид, хлоро, -(S)mCnH2n-Si-(R)3, или -S-COR, в которой тип являются целыми числами от 1 до 6 включительно, и группы R определяются, как указано выше.

| WO 00/24596 A1, 04.05.2000 | |||

| Способ изготовления стеклянных гранул | 1975 |

|

SU543620A1 |

| Система автоматического управления процессом замочки зерна | 1984 |

|

SU1211283A1 |

| Глушитель шума выпуска двигателя внутреннего сгорания | 1985 |

|

SU1273616A1 |

| Пневматическая радиальная шина | 1988 |

|

SU1604633A1 |

| Пневматическая радиальная шина | 1983 |

|

SU1426853A1 |

| Пневматическая шина | 1990 |

|

SU1749058A1 |

Авторы

Даты

2008-03-27—Публикация

2003-10-31—Подача