Данное изобретение относится к способу получения блоксополимеров.

Более конкретно, данное изобретение относится к способу получения блоксополимеров на основе винилароматических мономеров и мономеров, производных от (мет)акриловой кислоты.

Еще более конкретно, данное изобретение относится к способу получения блоксополимеров на основе стирола и/или α-метилстирола и акрилонитрила.

Как известно, классический способ получения блоксополимеров включает использование анионной полимеризации. Однако он имеет различные недостатки, такие как тщательная и трудоемкая очистка мономеров от следовых количеств примесей и влаги. Кроме того, не все полярные мономеры можно подвергать анионной полимеризации с хорошим выходом и при приемлемых условиях реакции вследствие их взаимодействия с инициирующей системой. Пример такого мономера - акрилонитрил.

За последние несколько лет в литературе появились работы, в которых блоксополимеры синтезируют посредством "живой" радикальной полимеризации - более гибкой методики по сравнению с предыдущей, которая к тому же не требует чрезмерной чистоты мономеров.

Среди научной литературы по радикальной полимеризации есть, например, "Makromolecular Chemistry, Rapid Communication", 1982, 127, в котором описано использование так называемых «интерферов», которые ведут себя как термические и/или фотохимические инициаторы, а также как агенты переноса цепи и агенты обрыва цепи, и "Makromolecular Chemistry", 1983, 184, 745, в котором описано термическое разложение тетраарилэтанов с получением дифенилалкильных радикалов. Эти продукты - другой пример инициаторов, способных обеспечивать "живую" радикальную полимеризацию; в издании Journal of Polymer Science, Polymer Chemistry Ed., 1986, 24, 1251 описана "живая" радикальная полимеризация посредством силилированных пинаконов, которые ведут себя аналогично вышеупомянутым тетраарилэтанам.

Европейский патент 135280, международная патентная заявка WO 96/30421 и патент США 4581429 являются другими примерами научной литературы, где описана "живая" радикальная полимеризация.

Недостатком "живой" радикальной полимеризации является то, что при получении блоксополимеров необходимо проводить синтез и выделение первого блока, а затем растворять полученную таким образом макромолекулу во втором мономере или в смеси мономеров, в результате чего после полимеризации образуется второй блок.

Эта методика не только имеет технические недостатки, заключающиеся в проведении двух различных типов полимеризации, что требует использования двух последовательно соединенных реакторов полимеризации, но также приводит к образованию такого конечного продукта, который нужно будет подвергать дальнейшей очистке для удаления более или менее заметных следов гомополимера или (при работе в присутствии смеси мономеров) статистического сополимера, которые неизбежно образуются во время второй фазы полимеризации.

Другой известный недостаток, весьма существенный для обеспечения возможности успешного использования продуктов, связан с образованием полимеров обычно желтого цвета (в результате разложения). Чтобы решить эту проблему, в WO 01/38431 предложено смешивать с рассматриваемым полимером агенты-восстановители, такие как фосфиты, или антиоксиданты (алкилированные монофенолы, гидрохиноны, триазины, бензилфосфонаты, аскорбиновую кислоту, амины-антиоксиданты и т.д.) или УФ-стабилизаторы, гидроксиламины или нитроны. Стабилизатор можно добавлять в полимер в расплавленном состоянии, если он имеет кристаллическое строение, и в полимер, нагретый до температур выше Тg, если он аморфный.

Следовательно, задачей данного изобретения является способ получения блоксополимеров посредством радикальной полимеризации, который свободен от недостатков, присущих известным решениям.

Более конкретно, задачей данного изобретения является способ получения блоксополимеров посредством радикальной полимеризации, который позволяет получать продукты, содержащие пониженное количество гомополимера или статистического сополимера, а кроме того, имеет то преимущество, что устраняет трудоемкую стадию осаждения и выделения первого полимерного блока.

Заявитель обнаружил, что эта задача может быть решена путем эффективного и экономичного получения блоксополимеров на основе винилароматических мономеров, таких как стирол или α-метилстирол, и мономеров - производных (мет)акриловой кислоты, например (мет)акрилонитрила, состоящих по меньшей мере из двух блоков: первого, содержащего только винилароматические звенья, и второго, содержащего (мет)акриловые или винилароматические и сополимеризованные (мет)акриловые звенья.

Следовательно, задача данного изобретения относится к способу получения блоксополимеров посредством радикальной полимеризации, который включает:

а) полимеризацию винилароматического мономера при температуре, выше или равной 120°С, в присутствии радикальной инициирующей системы,

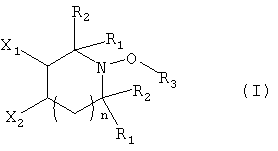

включающей соединение общей формулы (I):

где R1 и R2, одинаковые или различные, представляют собой метильный или этильный радикал, X1 представляет собой атом водорода, Х2 представляет собой атом водорода или гидроксил, или X1 и Х2, одинаковые или различные, представляют собой C1-C4 (изо)алкильный радикал, или они совместно образуют ароматическое кольцо, n равно нулю или единице, а R3 представляет собой радикал, выбранный из одной из следующих групп:

-С(СН3)2-CN;

-С(СН3)2-Ph;

-СНСН3-Ph;

либо R3 отсутствует, так как на его месте находится неспаренный электрон;

пока не будет достигнута степень превращения мономера от 5 до 99,9%, предпочтительно от 8 до 95%;

б) подачу в полимеризационную смесь стадии (а), после достижения необходимой степени превращения, мономера - производного (мет)акриловой кислоты, в таком количестве, что в конце полимеризации общая масса блоксополимера Mw составляет менее 1000000, причем при той же температуре и в присутствии той же самой инициирующей системы;

в) выделение по завершении полимеризации полученного таким образом блоксополимера.

В соответствии с данным изобретением, случай, когда в продукте общей формулы (I) отсутствует R3, так как на этом месте находится неспаренный электрон, соответствует стабильным радикальным соединениям, известным как "нитроксиды" или "нитроксильные радикалы", как описано в "Advanced Organic Chemistry", J.March, четвертое издание, стр.187-191.

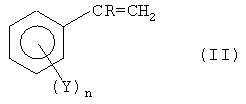

Термин "винилароматический мономер", как его используют в данных описании и формуле изобретения, по существу относится к продукту, соответствующему следующей общей формуле (II):

где R - атом водорода или метильная группа, n - ноль или целое число в интервале от 1 до 5, a Y - галоген, такой как хлор или бром, либо алкильный или алкоксильный радикал, имеющий от 1 до 4 атомов углерода.

Примерами винилароматических мономеров, имеющих общую формулу, указанную выше, являются: стирол, α-метилстирол, метилстирол, этилстирол, бутилстирол, диметилстирол, моно-, ди-, три-, тетра- и пентахлорстирол, бромстирол, метоксистирол, ацетоксистирол и т.д. Стирол и α-метилстирол являются предпочтительными винилароматическими мономерами.

Любой мономер, являющийся производным (мет)акриловой кислоты, можно использовать в предлагаемом способе получения блоксополимеров, хотя предпочтительны акрилонитрил и метакрилонитрил. Другие производные (мет)акриловой кислоты - это алкиловые сложные эфиры, в которых алкильная группа содержит от 1 до 4 атомов углерода, такие как метилакрилат, метилметакрилат, этилакрилат, бутилакрилат и т.д.

Полимеризацию как на стадии (а), так и на стадии (б) проводят при температуре выше 120°С, предпочтительно между 120 и 150°С, в присутствии инициатора, имеющего общую формулу (I). Последний присутствует в таких концентрациях, чтобы активировать реакцию полимеризации и продолжить ее, пока не будет достигнута необходимая молекулярная масса Mw. Типичные концентрации находятся в интервале от 0,01 до 2 мол.% по отношению к общему количеству молей поступающих мономеров.

Для содействия осуществлению реакции полимеризации инициатор общей формулы (I) можно использовать в смеси с соединениями (G), генерирующими радикалы, такими как пероксиды, гидропероксиды, эфиры перкислот, перкарбонаты, азобисдиалкилдинитрилы и т.д., при молярных соотношениях I/G ниже 4. В частности, инициатор общей формулы (I) можно использовать с генераторами (G) свободных радикалов, такими как пероксид дибензоила, пероксид дикумила, N,N'-азобис(диизобутиронитрил) с молярными соотношениями I/G в интервале от 1 до 3. Инициатор (I) можно также генерировать "in situ", исходя из соответствующего нитроксильного радикала. Примеры инициаторов общей формулы (I) следующие:

2-метил-2-(2,2,6,6-тетраметилпиперидин-1-илокси)пропионитрил;

2-метил-2-(4-гидрокси-2,2,6,6-тетраметилпиперидин-1-илокси)пропионитрил;

N-(2-фенилэтокси)-2,2,6,6-тетраметилпиперидин;

N-(2-фенилэтокси)-4-гидрокси-2,2,6,6-тетраметилпиперидин;

N-(2-фенилпроп-2-окси)-2,2,6,6-тетраметилпиперидин;

N-(2-фенилпроп-2-окси)-4-гидрокси-2,2,6,6-тетраметилпиперидин;

1,1,3,3-тетраэтил-2-(2-цианопроп-2-ил)-2,3-дигидро-1Н-изоиндол;

1,1,3,3-тетраэтил-2-(2-фенилпроп-2-ил)-2,3-дигидро-1Н-изоиндол;

1,1,3,3-тетраэтил-2-(2-фенилэтил)-2,3-дигидро-1Н-изоиндол;

1,1,3,3-тетраметил-2-(2-цианопроп-2-ил)-2,3-дигидро-1Н-изоиндол;

1,1,3,3-тетраметил-2-(2-фенилпроп-2-ил)-2,3-дигидро-1Н-изоиндол;

1,1,3,3-тетраметил-2-(2-фенилэтил)-2,3-дигидро-1Н-изоиндол.

После полимеризации первого винилароматического полимерного блока данный способ включает подачу второго мономера в количествах, указанных выше. Во время этой стадии акриловый мономер смешивают с неполимеризованным винилароматическим мономером, если он есть, и продолжают полимеризацию в присутствии той же инициирующей системы.

На обеих стадиях полимеризацию можно проводить периодическим, непрерывным или полунепрерывным образом, при температуре выше 120°С и при таком давлении, чтобы удерживать мономеры в жидкой фазе. Более того, полимеризация может происходить в присутствии органического растворителя, в суспензии или в массе.

В периодическом процессе инициирующую систему добавляют к винилароматическому полимеру либо в чистом виде, либо в виде раствора или суспензии в количествах, обозначенных выше. Реакцию продолжают при необходимой температуре в течение времени от 15 минут до 24 часов. Когда достигнута необходимая степень превращения, добавляют второй мономер и завершают полимеризацию. В конце выделяют полученный таким образом блоксополимер.

В непрерывном процессе винилароматический мономер, инициирующую систему и, возможно, растворитель непрерывно подают в реактор полимеризации при такой скорости потока, чтобы обеспечить время пребывания, достаточное для достижения степеней превращения в интервале от 5 до 99,9%. Затем продукт реакции подают во второй реактор вместе с акриловым мономером при такой скорости потока, чтобы гарантировать необходимый конечный состав блоксополимера. Реакционную смесь на выходе из этого второго реактора обрабатывают для выделения продукта.

Факультативно, но не обязательно, инициирующую систему можно медленно добавлять в течение всей продолжительности реакции или ее части. Один или оба из двух мономеров можно также дозировать порциями через последовательные промежутки времени, чтобы изменять микроструктуру второго блока, как это необходимо. В конце полимер выделяют из полимеризационной смеси одним из известных в данной области методов, например, осаждением подходящим антирастворителем или перегонкой и удалением примесей под вакуумом при высокой температуре.

По завершении процесса, являющегося задачей данного изобретения, получают чрезвычайно чистые блоксополимеры в количестве более чем 50 мас.% от всего продукта. Молекулярная масса Mw каждого из блоков может варьировать от 1000 до 500000, предпочтительно от 5000 до 200000, в то время как общая молекулярная масса полимера Mw может варьировать от 10000 до 1000000, предпочтительно от 20000 до 500000.

Полимерный блок на стадии (б) может содержать долю винилароматических звеньев в интервале от 30 до 90 мас.%, предпочтительно от 55 до 85%.

Когда в радикальной инициирующей системе, имеющей общую формулу (I), Х1 и X2 совместно образуют ароматическое кольцо, а n равен нулю, получают совершенно неокрашенные продукты. Следовательно, эти продукты не нужно подвергать дальнейшей обработке, чтобы удалить желтое окрашивание, которое - в соответствии с известным в данной области - характерно для полимеров, синтезированных этим способом, и таким образом, это упрощает процесс получения полимера. Конкретные примеры этих инициаторов следующие:

1,1,3,3-тетраэтил-2-(2-цианопроп-2-ил)-2,3-дигидро-1Н-изоиндол;

1,1,3,3-тетраэтил-2-(2-фенилпроп-2-ил)-2,3-дигидро-1Н-изоиндол;

1,1,3,3-тетраэтил-2-(2-фенилэтил)-2,3-дигидро-1Н-изоиндол;

1,1,3,3-тетраметил-2-(2-цианопроп-2-ил)-2,3-дигидро-1Н-изоиндол;

1,1,3,3-тетраметил-2-(2-фенилпроп-2-ил)-2,3-дигидро-1Н-изоиндол;

1,1,3,3-тетраметил-2-(2-фенилэтил)-2,3-дигидро-1Н-изоиндол.

Для лучшего понимания настоящего изобретения и для описания варианта осуществления изобретения ниже приведены иллюстративные примеры, не ограничивающие объем данного изобретения.

ПРИМЕР 1

920 г стирола помещали в атмосфере азота при комнатной температуре (20°С) в двухлитровый стальной автоклав, устойчивый при давлении 20 бар (2 МПа), снабженный якорной мешалкой и погружной трубкой для отбора проб при повышенном давлении, а также рубашкой, термостатируемой посредством циркуляции силиконового масла. При подаче азота и перемешивании со скоростью 100 об/мин температуру поднимали до 60°С и добавляли 2,28 г (7,06 ммоль) пероксида бензоила (как такового, стабилизированного 25,1% воды), и 1,24 г (7,95 ммоль) 2,2,6,6-тетраметилпиперидинилоксильного радикала (ТЕМПО), растворенного в 80 г стирола; концентрация инициатора ТЕМПО по отношению к общему количеству молей мономеров составляла 0,07 мол.%.

Затем автоклав закрывали и при помощи азота доводили давление до 2 бар (0,2 МПа). Температуру реакции повышали до 130°С в течение 25 минут. По достижении этой температуры через погружную трубку, снабженную вентилем, извлекали 85 г образца реакционной смеси. Такой же отбор проб повторяли каждые 30 минут до конца испытания и для каждого образца гравиметрически измеряли степень превращения (конверсии). Через 1 час 30 минут после достижения 130°С (степень превращения = 34%) при помощи насоса вводили 132 г акрилонитрила в течение 10 минут (так чтобы остаточная смесь стирол/акрилонитрил соответствовала составу азеотропной смеси). Через 3 часа после достижения 130°С реакционную смесь (содержащую 59% полимера) извлекали под давлением азота в стеклянные сосуды объемом 0,33 литра (810 сосудов, каждый из которых содержал около 50 г реакционной смеси).

Затем, чтобы отделить сополимер, содержащийся в реакционной смеси, 10 сосудов погружали в термостатируемую баню с силиконовым маслом, соединяли с вакуумным насосом и доводили остаточное давление до 10 мбар (1 кПа). Температуру термостатируемой бани поднимали до 220°С в течение 1,5 ч и после достижения этой температуры охлаждали в течение 30 минут.

Как только давление приводили обратно до атмосферного, сосуды разбивали при комнатной температуре, сополимер извлекали и измельчали в мельнице. Чтобы оценить выход блоксополимера, получившийся сополимер растворяли затем в циклогексане (растворитель полистирола) и в ацетоне (растворитель для САН), в результате чего получали 56% нерастворимого блоксополимера, который, как было доказано при помощи гель-проникающей хроматографии (ГПХ), имел Mw=102000 и Mw/Mn=1,18.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

20 мл (175 ммоль) стирола, 30 мг (0,124 ммоль) бензоилпероксида и 26 мг (0,166 ммоль) 2,2,6,6-тетраметилпиперидинилоксильного радикала ТЕМПО (концентрация инициатора ТЕМПО по отношению к общему количеству молей мономеров составляла 0,07 мол.%) помещали в реактор объемом 100 мл, снабженный магнитной мешалкой. Реактор погружали в масляную баню при 125°С и проводили реакцию в течение 5 часов.

После охлаждения к раствору добавляли такое количество EtOH, которое необходимо для осаждения полистирола. Затем продукт отфильтровали и высушили в вакуумной печи (30 торр) в течение 8 часов. Очистку образца проводили растворением в метиленхлориде.

1,5 г ПС, полученного как описано выше, растворяли в 14,2 мл (124 ммоль) стирола и 5 мл (76 ммоль) акрилонитрила (что соответствует составу азеотропной смеси) и помещали в реактор на 100 мл, снабженный магнитной мешалкой.

Реактор нагревали на масляной бане до 125°С в течение 70 минут. После охлаждения смесь обрабатывали 100 мл EtOH. Продукт фильтровали и сушили в вакуумной печи (30 торр) при 60°С в течение 8 часов. Степень превращения составила 48,1%.

Затем для того, чтобы оценить выход блоксополимера, получившийся полимер растворяли в циклогексане (растворитель для полистирола) и в ацетоне (растворитель для САН), и получали 25% нерастворимого блоксополимера, который, как было доказано при помощи гель-проникающей хроматографии, имел Mw=338000 и Mw/Mn=1,78.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 2

Повторяли методику, описанную в сравнительном примере 1, за исключением того, что первая стадия синтеза длилась 1,5 часа, вторая стадия - 1,5 часа, а температура на обеих стадиях равнялась 130°С.

Mw=360000; Mw/Mn=1,83; выход блоксополимера ПС-САН=20%.

ПРИМЕР 2

Повторяли методику, описанную в примере 1, добавляя акрилонитил через 30 минут, а не через один час тридцать минут. Продукт имел следующие характеристики: Mw=71000; Mw/Mn=1,17; выход блоксополимера ПС-САН=64%.

ПРИМЕР 3

Повторяли методику, описанную в примере 1, добавляя акрилонитрил через два часа тридцать минут. Продукт имел следующие характеристики.

Mw=136000; Mw/Mn=1,29; выход блоксополимера ПС-САН=52%.

ПРИМЕР 4

Повторяли методику, описанную в примере 1, добавляя акрилонитрил и проводя реакцию в течение трех часов, а не одного часа тридцати минут. Продукт имел следующие характеристики.

Mw=153000; Mw/Mn=1,21; выход блоксополимера ПС-САН=51%.

ПРИМЕР 5

Повторяли пример 1, используя 7,95 ммоль 2-метил-2-(2,2,6,6-тетраметилпиперидин-1-илокси)пропионитрила вместо ТЕМПО и пероксида бензоила.

Доля блоксополимера в конечной реакционной смеси равнялась 79%.

Mw=125000; Mw/Mn=1,31.

ПРИМЕР 6

250 г стирола, содержащего в растворенном виде 400 мг 1,1,3,3-тетраэтил-2-(2-цианопроп-2-ил)-2,3-дигидро-1Н-изоиндола, предварительно обработанного барботированием азота в течение 15 минут, помещали при комнатной температуре в стальной автоклав объемом 600 мл, снабженный якорной мешалкой, обогреваемой электричеством рубашкой, внутренним змеевиком-охладителем, системой подачи и нижней разгрузкой. Концентрация инициатора по отношению к общему количеству молей мономеров составляла 0,038 мол.%.

В течение 50 минут реакционную смесь нагрели до 120°С (час "0" отсчитывали от момента, когда температура достигла 118°С). Через 4 часа после часа "0" добавляли 51,3 г акрилонитрила. Температуру поддерживали при 120°С в течение 1,5 часов, затем реакционную смесь охлаждали. 50 г смеси отбирали для анализа. Из оставшейся смеси удаляли летучие компоненты при 14 мбар (1,4 кПа) и нагревали до 230°С в течение 2 ч, поддерживая эти условия в течение 30 минут. В конце выделенный продукт охлаждали и гранулировали.

Получали совершенно бесцветный полимер, имеющий следующие характеристики: выход блоксополимера ПС-САН=86%; Mw=115000; Mw/Mn=1,35.

ПРИМЕР 7

Повторяли пример 6, используя 200 мг 1,1,3,3-тетраэтил-2-(2-цианопроп-2-ил)-2,3-дигидро-1Н-изоиндола, и оставляли смесь для реакции в течение 6 ч на первой стадии и 2,5 ч на второй стадии. Конечный продукт имел следующие свойства:

Mw=325000

Mw/Mn=1,56

выход блоксополимера ПС-САН=79%.

ПРИМЕР 8

Повторяли пример 1, используя 4,40 ммоля 2,2'-азобис(2-метилпропионитрил)а (AIBN) вместо пероксида бензоила. Конечный продукт имел следующие свойства:

Mw=126000

Mw/Mn=1,21

выход блоксополимера ПС-САН=58%.

ПРИМЕР 9

Повторяли пример 1, используя 7,95 ммоль 4-гидрокси-2,2,6,6-тетраметилпиперидинилоксила и 4,4 ммоля 2,2'-азобис(2-метилпропионитрил)а (AIBN) вместо ТЕМПО и пероксида бензоила. Конечный продукт имел следующие свойства:

Mw=97000

Mw/Mn=1,33

выход блоксополимера ПС-САН=49%.

ПРИМЕР 10

Повторяли пример 1, используя 7,95 ммоль 4-бутил-2,2,6,6-тетраметилпиперидинилоксила вместо ТЕМПО. Конечный продукт имел следующие свойства:

Mw=111000

Mw/Mn=1,22

выход блоксополимера ПС-САН=62%.

ПРИМЕР 11

Повторяли пример 1, используя 7,90 ммоль N-(2'-фенилэтокси)-2,2,6,6-тетраметилпиперидина вместо ТЕМПО и пероксида бензоила. Конечный продукт имел следующие свойства:

Mw=168000

Mw/Mn=1,19

выход блоксополимера ПС-САН=63%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА ФУНКЦИОНАЛИЗИРОВАННЫХ ПОЛИ(1,3-АЛКАДИЕНОВ) И ИХ ПРИМЕНЕНИЕ В ПОЛУЧЕНИИ УДАРОПРОЧНЫХ ВИНИЛАРОМАТИЧЕСКИХ ПОЛИМЕРОВ | 2009 |

|

RU2493174C2 |

| СПОСОБ УМЕНЬШЕНИЯ МОЛЕКУЛЯРНОЙ МАССЫ ПОЛИПРОПИЛЕНА | 2001 |

|

RU2298563C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ (СО)ПОЛИМЕРОВ, ПРИВИТЫХ НА ЭЛАСТОМЕРЕ РЕГУЛИРУЕМЫМ ПУТЕМ | 2005 |

|

RU2352591C2 |

| ДИСПЕРГАТОРЫ В НАНОКОМПОЗИТАХ | 2004 |

|

RU2404208C2 |

| АКРИЛОВЫЕ ДИСПЕРГИРУЮЩИЕ АГЕНТЫ В НАНОКОМПОЗИТАХ | 2004 |

|

RU2350632C2 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНЫХ ВИНИЛАРОМАТИЧЕСКИХ (СО)ПОЛИМЕРОВ, ПРИВИТЫХ НА ЭЛАСТОМЕР | 2005 |

|

RU2401282C2 |

| КОМПОЗИЦИЯ ТЕРМООТВЕРЖДАЕМОГО ПОРОШКОВОГО ПОКРЫТИЯ | 2009 |

|

RU2521039C2 |

| СПОСОБ УЛУЧШЕНИЯ СВОЙСТВ ТЕКУЧЕСТИ РАСПЛАВОВ ПОЛИМЕРОВ | 2011 |

|

RU2574726C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЕНОВЫХ ПОЛИМЕРОВ ИЛИ СТАТИСТИЧЕСКИХ ВИНИЛАРЕН-ДИЕНОВЫХ СОПОЛИМЕРОВ | 2015 |

|

RU2667142C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ДЛЯ СИНТЕЗА ВИНИЛАРОМАТИЧЕСКИХ ПОЛИМЕРОВ С КОНТРОЛИРУЕМОЙ СТРУКТУРОЙ | 2019 |

|

RU2795681C2 |

Изобретение относится к способу получения блоксополимеров на основе винилароматических мономеров и мономеров, производных от (мет)акриловой кислоты. Описан способ получения блоксополимеров посредством радикальной полимеризации, включающий: а) полимеризацию винилароматического мономера при температуре, выше или равной 120°С, в присутствии радикальной инициирующей системы, состоящей из соединения, имеющего общую формулу (I): где R1 и R2 одинаковые или различные, представляют собой метальный или этильный радикал, X1 представляет собой атом водорода, Х2 представляет собой атом водорода или гидроксил, или X1 и X2, одинаковые или различные, представляют собой C1-С4(изо)алкильные радикалы, или они совместно образуют ароматическое кольцо, n равно нулю или единице, а R3 представляет собой радикал, выбранный из одной из следующих групп: -С(СН3)2-CN; -СНСН3-Ph; либо R3 отсутствует, так как на его месте находится неспаренный электрон; используемого в смеси с соединениями (G), генерирующими радикалы, выбранными из пероксидов, эфиров перкислот, перкарбонатов, азобисдиалкилдинитрилов, при молярных соотношениях I/G ниже 4; до тех пор пока не достигнута степень превращения мономера от 5 до 99,9%; б) подачу в полимеризационную смесь стадии (а), после достижения необходимой степени превращения, мономера - производного (мет)акриловой кислоты, в таком количестве, что в конце полимеризации общая масса блоксополимера Mw составляет менее 500000, причем стадию проводят при той же температуре в присутствии той же самой инициирующей системы; в) выделение по завершении полимеризации полученного таким образом блоксополимера. Также описан блоксополимер. Технический эффект - блоксополимер, содержащий пониженное количество гомополимера и статистического сополимера, устранение стадии осаждения и выделения первого полимерного блока. 2 н. и 9 з.п. ф-лы.

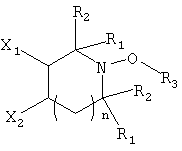

а) полимеризацию винилароматического мономера при температуре выше или равной 120°С в присутствии радикальной инициирующей системы, состоящей из соединения, имеющего общую формулу (I)

где R1 и R2 одинаковые или различные, представляют собой метильный или этильный радикал, X1 представляет собой атом водорода, Х2 представляет собой атом водорода или гидроксил, или X1 и Х2, одинаковые или различные, представляют собой С1-С4(изо)алкильные радикалы, или они совместно образуют ароматическое кольцо, n равно нулю или единице, а R3 представляет собой радикал, выбранный из одной из следующих групп:

-С(СН3)2-CN;

-СНСН3-Ph;

либо R3 отсутствует, так как на его месте находится неспаренный электрон;

используемого в смеси с соединениями (G), генерирующими радикалы, выбранными из пероксидов, эфиров перкислот, перкарбонатов, азобисдиалкилдинитрилов, при молярных соотношениях I/G ниже 4; до тех пор пока не достигнута степень превращения мономера от 5 до 99,9%;

б) подачу в полимеризационную смесь стадии (а), после достижения необходимой степени превращения, мономера - производного (мет)акриловой кислоты, в таком количестве, что в конце полимеризации общая масса блок-сополимера Mw составляет менее 500000, причем стадию проводят при той же температуре в присутствии той же самой инициирующей системы;

в) выделение по завершении полимеризации полученного таким образом блок-сополимера.

1,1,3,3-тетраэтил-2-(2-цианопроп-2-ил)-2,3-дигидро-1Н-изоиндола;

1,1,3,3-тетраэтил-2-(2-фенилпроп-2-ил)-2,3-дигидро-1Н-изоиндола;

1,1,3,3-тетраэтил-2-(2-фенилэтил)-2,3-дигидро-1Н-изоиндола;

1,1,3,3-тетраметил-2-(2-цианопроп-2-ил)-2,3-дигидро-1Н-изоиндола;

1,1,3,3-тетраметил-2-(2-фенилпроп-2-ил)-2,3-дигидро-1Н-изоиндола;

1,1,3,3-тетраметил-2-(2-фенилэтил)-2,3-дигидро-1Н-изоиндола.

| US 6369162 В1, 09.04.2002 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения блок-сополимеров | 1972 |

|

SU440378A1 |

| Способ получения полимеров или сополимеров винилхлорида | 1973 |

|

SU471725A3 |

| US 6353065 B1, 05.03.2002 | |||

| ЕР 0869137 А1, 07.10.1998. | |||

Авторы

Даты

2008-03-27—Публикация

2003-06-26—Подача