дни дополимеризацин к форполимеру, полученному из реакционной массы, содержащей указанные соединения (форнолимер А), можно добавлять форполимер, нолученный из той же реакционной массы и ири таких же условиях, но без иснользования вспомогательного соединения (форнолимер В).

Под форполимером понимают среду, образованную мономерной смесьЕО на основе хлористого винила, частично полимеризованную, т. е. содержащую также частицы форполимера н не подвергнутую полной дегазации. Однако операции частичной дегазации может быть осуществлена в среде, образованной, по меньщей мере, одним из форнолимеров, для регулирования количества реакционной среды, в которой проводят дополимеризацию с медленным перемешиванием.

Алкильный радикал алкилакрилатов и алкилметакрилатов может быть радикалом с прямой цепью или разветвленным, насыщенным или ненасыщенным, или циклическим, з некоторых случаях замещенным.

Среди алкилакрилатов и алкилметакрилатов, можно назвать особеино метил-, этил, аллил-, циклогексил-, метилциклогексил-2, этилгексил-, глицидил-, этиленгликоль-, пропиленгликоль-, полиэтиленгликоль-, полинропиленгликоль-, акрилаты и метакрилаты.

Среди полиэтиленгликольдиметакрилатов можно назвать особенно триэтиленгликоль- и тетраэтиленгликольдиметакрилат.

Среди полинропиленгликольдиметакрилатов можно особенно назвать трипропиленгликольдиметакрилат.

В случае, когда не используют форполимер, отличный от форполимера А, получают по окоичаиии полимеризации полимер, гранулометрическое распределение которого имеет один иптервал размера гранул.

В случае, когда используют форполимер В, по окончании полимеризации получают полимер, граиулометрическое распределение которого имеет два пика размера гранул.

Процентное содержание вспомогательного соединения, введенного в мономерную смесь, предназначенную для приготовления форполимера А, зависит от его природы и обычно составляет 0,05-2% по весу по отношению к указанной мономерной смеси. Для данного вспомогательного соединения оно тем более высокое, чем более высоким желают получить средний диаметр гранул для пика гранул с большим диаметром. Однако в случае, когда не используют форполимер, отличный от форполимера А, слищком высокое процентное содержание указанного вспомогательного соединения приводит к получению полимера, имеющего высокое процентное содержание грубозернистого продукта, практически не имеющего никакого коммерческого значения, и также высокое процентное содержание тонкозернистого продукта, присутствие которого вызывает поиижение текучести смесей, приготовлеццых из указанного полимера и впоследствии ухудшение работы машин для их обработки.

Из этого следует, что в случае, когда не используют форполимер, отличный от форполимера А, применение способа практически ограничено приготовлением полимеров и сополимеров, гранулометрический состав которых включает один пик гранул, средний диаметр которых ниже величины порядка 320 мкм

и обычно составляет 150-270 мкм.

В случае, когда желают получить средний диаметр гранул для пика в области больших диаметров выше 270 мкм, предпочтительно использование форполимера В. Тогда получают полимеры и сополимеры, гранулометрическое распределение которых включает пик, соответствующий средиему диаметру 270- 600 мкл1, и пик, соответствующий среднему диаметру 60-140 мкм. В случае, когда средние диаметры гранул двух пиков достаточно далеки друг от друга, то они могут быть легко разделены, например, путем рассеивания. Весовая пропорция плотности гранул с большим диаметром тем более значительная, чем

более высокое весовое процентное содержание форполимерных частиц форполимера А по отношению к общему количеству форполимерных частиц в реакционной среде, в которой реализуют конечную фазу полимеризации

с медленной скоростью перемешивания. Это процентное содержание обычно меняется от 50 до 100%.

Полученные полимеры пригодны особенно для приготовления путем экструзии гибких

профилей (конструкций).

Пример 1 (сравнительный). В форполимеризатор емкостью 200 л из нержавеющей стали, снабженный мещалкой, представляющей собой турбину типа «Lightnin с

шестью плоскими лопастями диаметром 21 м.м, вводят 185 кг хлористого винила и промывают аппарат с откачкой его 15 кг. Вводят также 18,5 г этилгексилпероксидикарбоната, соответствующих 0,85 г активного кислорода.

Скорость перемешивания 400 об/лшм. Температуру реакционной среды в форполимеризаторе доводят и поддерживают при 68 С, что соответствует относительному давлению 11,5 бар в форполимеризаторе.

После часа форполиу1еризации, когда степень конверсии становится близкой к 12%, форполимер переносят в горизонтальный полимеризатор емкостью 500 л из нержавеющей

стали, снабженный рамочной мешалкой, предварительно промытый с откачкой 20 кг хлористого винила и содержащий 92 г этилгексилпероксидикарбоната. что соответствует 4,25 г активного кислорода. Скорость перемешивания регулируется до 30 об/мин. Температуру полимеризации быстро доводят и поддерживают при 50° С, что соответствует относительному давлению 7 бар в иолимеризаторе. Полимеризацию в полимеризаторе продолжают

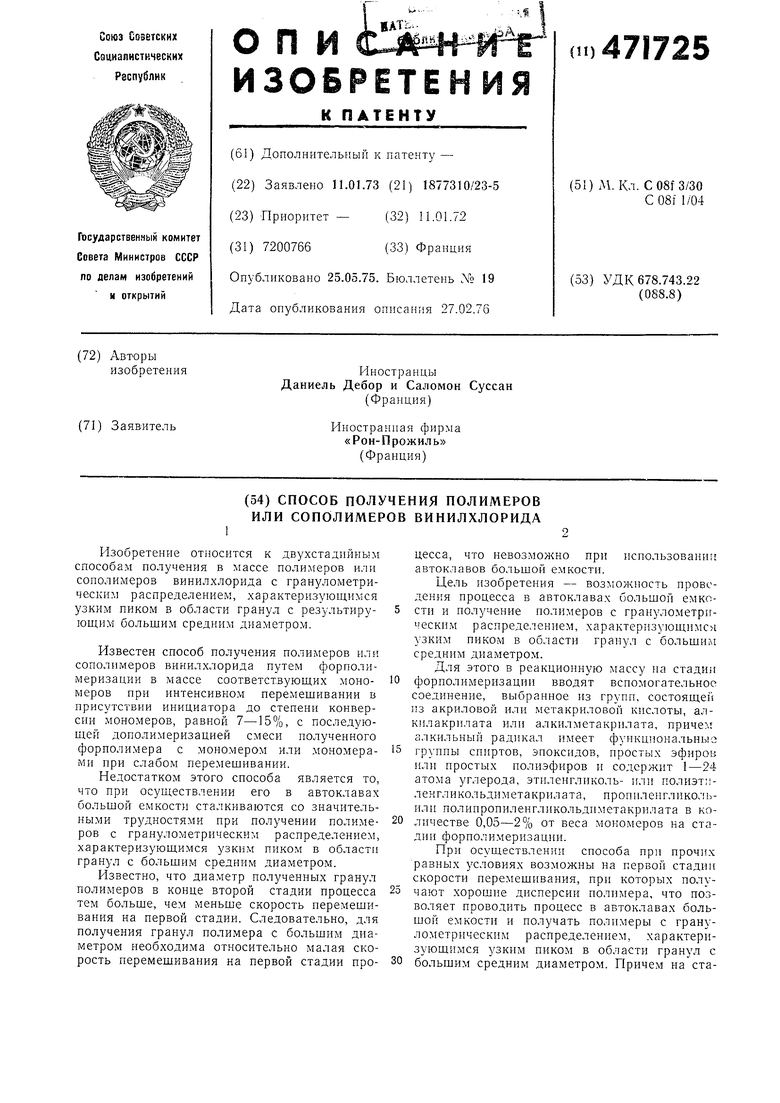

5 час. Выгружают после дегазирования с выходом 80%, порошкообразный полимер. 92 вес. % этого полпмера проходит через сито с ячейками диаметром 630 мкм. Эти грапулы имеют кажущуюся объемную массу 0,54 г/сл«з и гранулометрическое распределение с одним пиком в области среднего диаметра 119 мкм. В табл. 1 дается процентное содержание по весу мелкозернистых гранул при просеивании через различные сита.

Таблица 1

Количество рассева.

Расстояние между ячейками, мкм

вес. Vo

Пример 2. Оперируют как в примере 1, но вводят в фориолимеризатор 170 г триэтиленгликольдиметакрилата. Реакцию осуществляют так же.

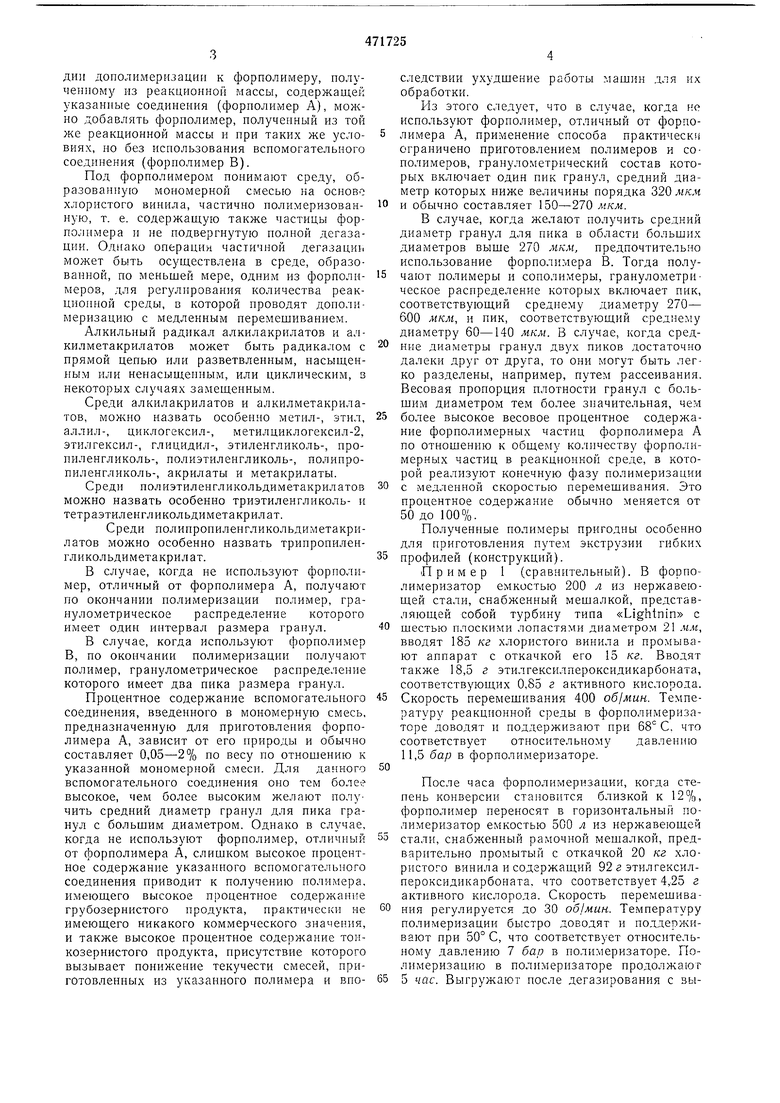

Получают порошкообразный полимер с выходом 80%. 93 вес. % этого полимера проходит через сито с ячейками диаметром 630 мкм. Гранулы имеют кажущуюся объемную массу 0,54 г/слг и гранулометрическое распределение с одним пиком, средний диаметр которого соответствует 181 мкм.

В табл. 2 дается ироцентное содержание по весу мелкозернистых гранул при просеивании через различные сита.

Таблица 2

Расстояние между

Количество рассева, вес. % ячейками, мкм

Пример 3 (сравнительный). Аппаратура та же, что в примере 1.

Вводят в форполимеризатор 135 кг хлористого винила и промывают аппарат откачкой 10 кг хлористого винила. Также вводят 13,5 г этилгексилиероксидикарбоната, что соответствует 0,625 г активного кислорода. Скорость перемешивания регулируют до 400 об/мин. Температуру реакционной среды в фориолимеризаторе доводят и поддерживают при 68° С, что соответствует относительному давлению 11,5 бар в форполимеризаторе.

После часа форполимеризации, когда степень конверсии становится близкой 12%, форполимер переносят в полимеризатор, предварительно промытый с откачкой 20 кг хлористого винила и содержащий 80 кг хлористого винила и 108 г этилгексилпероксидикарбоната, что соответствует 5 г активного кислорода. Скорость перемешивания регулируют до 30 об/мин. Температуру полимеризации быстро доводят и поддерживают при 50° С, что соответствует относительному давлению 7 бар в полимеризаторе. Полимеризацию в полимеризаторе проводят в течение 4,75 часа.

После дегазирования получают порошкообразный полимер с выходом 80%. Характеристики полимера такие же, как характеристики полимера, полученного в примере 1.

Пример 4. Оперируют как в примере 3, но вводят в форполимеризатор 200 г триэтиленгликольдиметакрилата. Реакцию осуществляют так же.

Получают иорошкообразиый полимер с выходом 80%. Его характеристики те же, что у полимера, полученного в примере 2.

Пример 5 (сравнительный). Аниаратура та же, что в примере 1.

Вводят в форполимернзатор 110 кг хлористого винила и промывают аппарат с откачкой 10 кг хлористого винила. Вводят также 8 кг винил ацетата и 7,5 перекиси ацетилциклогексансульфонила, что соответствует 0,540 г активиого кислорода. Скорость перемешивания регулируют до 400 об/лшн. Температуру реакционной среды в форпол 1меризаторе доводят и поддержпвают при 67° С, что соответствует относительному давленню 10,5 бар в форполимеризаторе.

После часа форполимеризации, когда степень конверсии становится близкой к 12%, форполимер переносят в полимеризатор, предварительно промытый путем дегазирования 20 кг хлористого винила и содержащий 92 кг

хлористого виннла и 108 г этилгексилиероксидикарбоната, что соответствует 5 г активного кислорода.

Скорость перемешивания регул11руют до 30 об/мин. Температуру полимеризации быстро доводят и поддерживают при 62° С, что соответствует относительному давлению 5 бй/ в полимеризаторе. Полимеризацию в полимеризаторе проводят 4,5 часа.

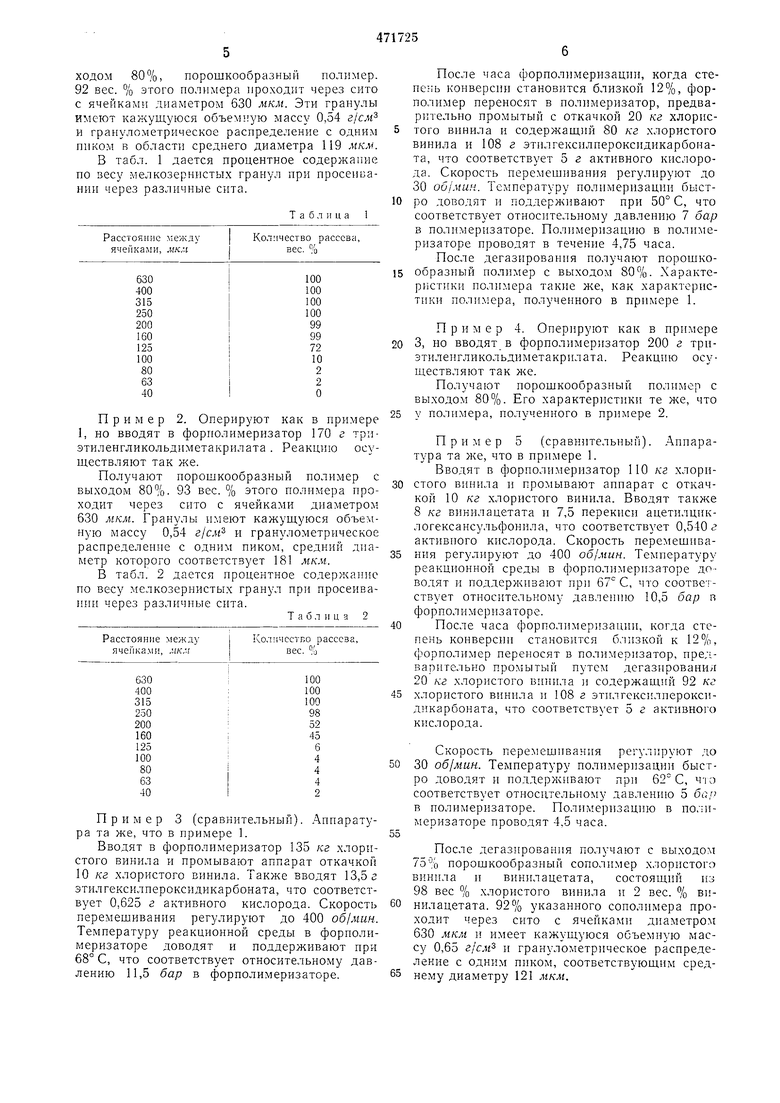

После дегазирования получают с выходом 75% порошкообразный сополимер хлористого винила и винилацетата, состоящий из 98 вес % .хлористого винила и 2 вес. % винилацетата. 92% указанного сополимера проходит через сито с ячейками диаметром 630 мкм и имеет кажущуюся объемную массу 0,65 г/см и гранулометр 1ческое распределение с одним пиком, соответствующим среднему диаметру 121 мкм.

В табл. 3 приведены весовые проценты рассева через различные сита.

Таблица 3

Расстояние между

Количество рассева. ячейками, мкм

Пример 6. Оперируют как в примере 5, по вводят в форполимеризатор 200 г триэтилеигликольдиметакрилата. Реакцию проводят так же.

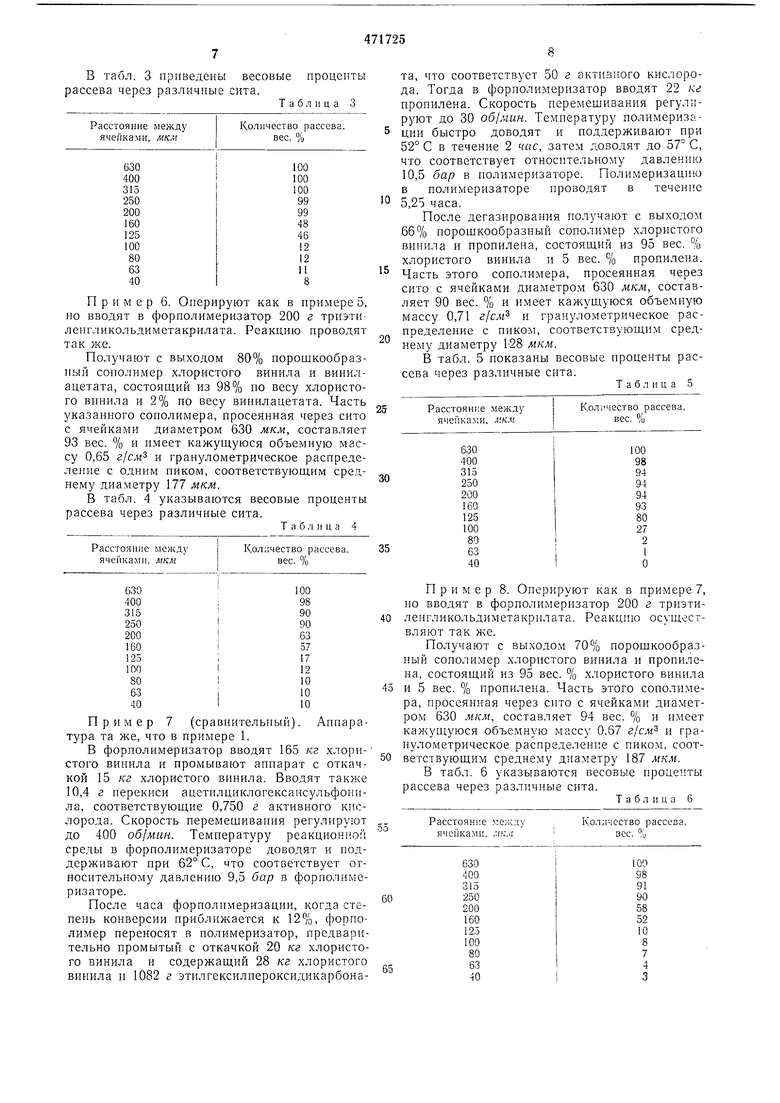

Получают с выходом 80% порошкообразный сополимер хлористого винила и винилацетата, состоящий из 98% по весу хлористого винила и 2% по весу випилацетата. Часть указаппого сополимера, просеяппая через сито с ячейками диаметром 630 мкм, составляет 93 вес. % и имеет кажущуюся объемную массу 0,65 г/слгз р гранулометрическое распределение с одним пиком, соответствующим среднему диаметру 177 мкм.

В табл. 4 указываЕотся весовые проценты рассева через различные сита.

Таблица 4

Расстояние между

Количество рассева, ячейками, мкм вес. %

100 98 90 90 63 57 17 12 10 10 10

Пример 7 (сравнительиый). Аппаратура та же, что в примере 1.

В форполимеризатор вводят 165 кг хлорпстого винила и промывают аппарат с откачкой 15 кг хлористого винила. Вводят также 10,4 г перекиси ацетилциклогексансульфонила, соответствующие 0,750 г активного кислорода. Скорость перемешиваиия регулируют до 400 об/мин. Температуру реакциониоп среды в форполимеризаторе доводят и поддерживают при 62° С, что соответствует относительному давлению 9,5 бар в форполимеризаторе.

После часа форполимеризации, когда степень конверсии приближается к 12%, форполимер переносят в полимеризатор, предварительно промытый с откачкой 20 кг хлористого винила и содержащий 28 кг хлористого винила и 1082 г этилгексилпероксидикарбоната, что соответствует 50 г активного кислорода. Тогда в форполимеризатор вводят 22 кг пропилена. Скорость перемешивания регулируют до 30 об/лшя. Температуру полимеризации быстро доводят и поддерживают при 52° С в течение 2 час, затем доводят до 57 С, что соответствует относптельпому давлению 10,5 бар в полимеризаторе. Полимеризацию в полимеризаторе проводят в течение 5,25 часа.

После дегазирования получают с выходом 66% порошкообразный сополимер хлористого винила и пропилена, состоящий из 95 вес. % хлористого винила и 5 вес. % пропилена. Часть этого сополимера, просеянная через сито с ячейками диаметром 630 мкм, составляет 90 вес. % и имеет кажущуюся объемную массу 0,71 г/см и гранулометрическое распределение с пиком, соответствующим среднему диаметру 128 мкм.

В табл. 5 показаны весовые проценты рассева через различные сита.

Таблица 5

Количество рассева,

Расстояние между вес. % ячейка.ми, мк.и

Пример 8. Оперируют как в примере 7, но вводят в форполимерпзатор 200 г триэтиленгликольдиметакрилата. Реакцию осуществляют так же.

Получают с выходом 70% порошкообразный сополимер хлористого винила и пропилена, состоящий из 95 вес. % хлористого винила и 5 вес. % пропилена. Часть этого сополимера, просеянная через спто с ячейками диаметром 630 мкм, составляет 94 вес. % и имеет кажущуюся объемную массу 0,67 г/см и гранулометрическое распределение с пико.м, соответствующим среднему диаметру 187 мкм.

В табл. 6 указываются весовые проценты рассева через различные сита.

Таблица 6

Кол;1чество рассева.

100

98

91

90

58

52

10

8

7

4

3

Пример 9 (сравнительный). Аппаратура та же, что в примере 1.

.Вводят в форполимеризатор 127 кг хлористого винила и промывают аппарат путем дегазирования 12 кг хлористого винила. Также вводят 8,3 кг винилацетата и 8,6 г перекиси ацетилциклогексансульфоиила, что соответствует 0,620 г активного кислорода. Скорость перемешивания регулируют до 400 об/мин. Температуру реакционной среды в форполимеризаторе доводят и поддерживают ирп 67° С, что соответствует относительному давлению 10,5 бар в фориолимеризаторе.

После часа форполимеризации, когда степень конверсии становится близкой к 12%, форполимер переносят в полимеризатор, предварительно промытый с откачкой 20 кг хлористого винила и содержащий 77 кг хлористого винила и 223 г октипероксидикарбоната, что соответствует 10,6 г активного кислорода. Затем вводят в полимеризатор 10 кг пропилена. Скорость перемешивания регулируют до 30 об/мин. Температуру полимеризации быстро доводят и поддерживают при 51° С, что соответствует относительному давлению 8 бар в полимеризаторе. Полимеризацию в полимеризаторе проводят 9,5 час.

После дегазирования получают с выходом 75% порошкообразный сополимер хлористого винила, винилацетата и пропилена следуюшего весового состава, %: хлористый винил 95; винилацетат 2,9; пропилен 2,1. Часть указанного сополимера, просеянная через сито с йчейка,ми диаметром 630 мкм, составляет 86 вес. % и имеет кажущуюся объемную массу 0,61 г/см и гранулометрическое распределение с пиком, соответствующим среднему диаметру 129 мкм.

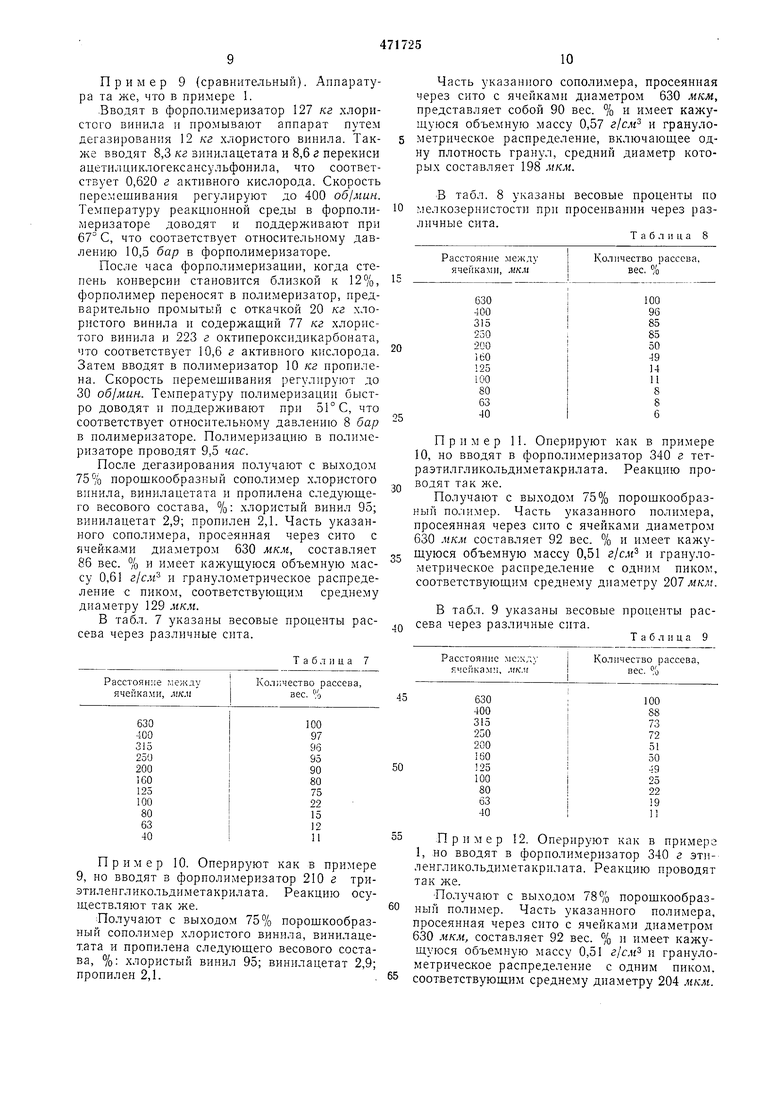

В табл. 7 указаны весовые проценты рассева через различные сита.

Т а б л 11 ц а 7

Расстояние между

Кол15чество рассева,

г./ ячейками, мкм

100 97 96 95 90 80 75 22 15 12 И

Пример 10. Оиерируют как в примере 9, но вводят в форполимеризатор 210 г триэтиленгликольдиметакрилата. Реакцию осуществляют так же.

Получают с выходом 75% порошкообразный сополимер хлористого винила, винилацетата и пропилена следующего весового состава, %: хлористый винил 95; винилацетат 2,9; пропилен 2,1.

Часть указанного сополимера, просеянная через сито с ячейками диаметром 630 мкм, представляет собой 90 вес. % и имеет кажущуюся объемную массу 0,57 г/см и гранулометрическое распределение, включающее одну плотность гранул, средний диаметр которых составляет 198 мкм.

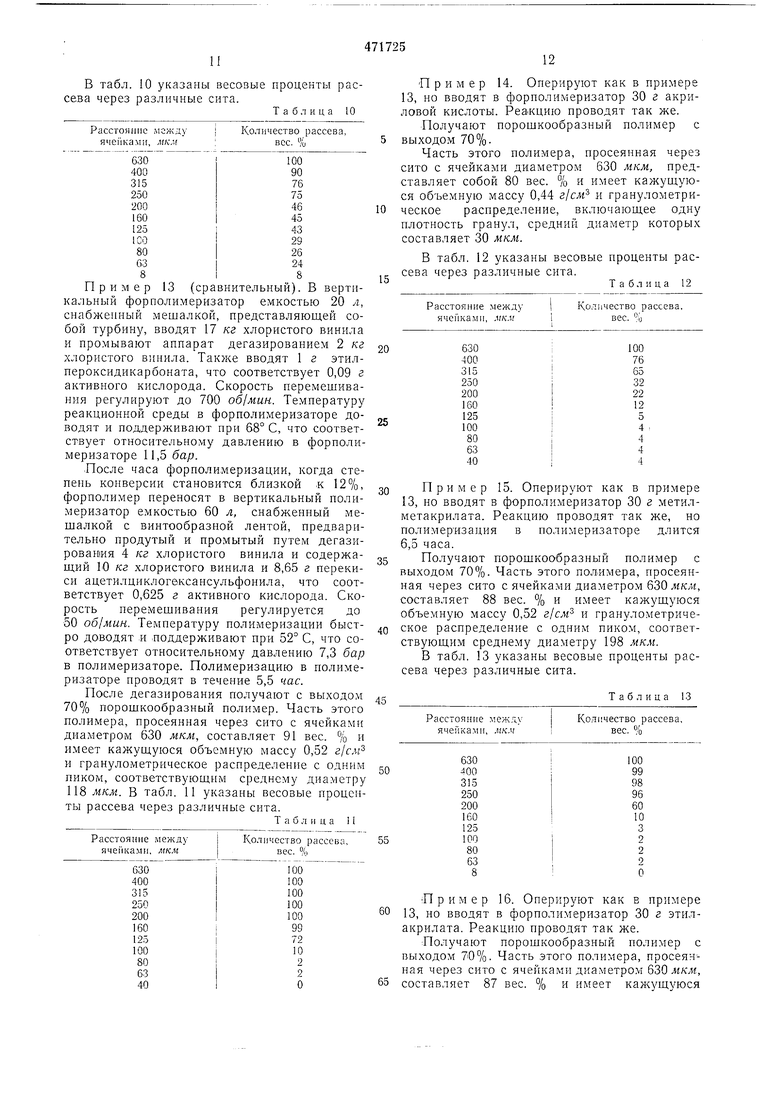

В табл. 8 указаны весовые процеиты по г.1елкозернистости при просеивании через различные сита.

Таблица 8

П р 1 м е р 11. Оперируют как в примере 10, но вводят в форполимеризатор 340 г тетраэтилгликольдиметакрилата. Реакцию проводят так же.

Получают с выходом 75% порошкообразный полимер. Часть указанного полимера, просеянная через сито с ячейками диаметром 630 мкм составляет 92 вес. % и имеет кажущуюся объемную массу 0,51 г/см и гранулометрическое распределение с одним ииком, соответствующим среднему диаметру 207 мкм.

В табл. 9 указаны весовые проценты рассева через различные сита.

Т а б л II ц а 9

Количество рассева,

Расстояние мс;хлу вес. % ячейками, мкм

45

Пример 12. Оперируют как в примере 1, но вводят в фориолимеризатор 340 г этиленгликольдиметакрилата. Реакцию проводят так же.

Получают с выходом 78% порошкообразный полимер. Часть указанного полимера, просеянная через сито с ячейками диаметром 630 мкм, составляет 92 вес. % и имеет кажущуюся объемную массу 0,51 г/см и гранулометрическое распределение с одним пиком. соответствующим среднему диаметру 204 мкм. В табл. 10 указаны весовые проценты рассева через различные сита. Таблица 10 Пример 13 (сравнительный). В вертикальный форполимеризатор емкостью 20 л, снабженный мешалкой, представляющей собой турбину, вводят 17 кг хлористого винила и промывают аппарат дегазированием 2 кг хлористого винила. Также вводят 1 г этилпероксндикарбоната, что соответствует 0,09 г активного кислорода. Скорость перемешивания регулируют до 700 об/мин. Температуру реакционной среды в форполимеризаторе доводят и поддерживают при 68° С, что соответствует относительному давлению в форполимеризаторе 11,5 бар. После часа форполимеризации, когда степень конверсии становится близкой к 12%, форполимер переносят в вертикальный полимеризатор емкостью 60 л, снабженный мешалкой с винтообразной лентой, предварительно продутый и промытый путем дегазирования 4 кг хлористого винила и содержащий 10 кг хлористого винила и 8,65 г перекиси ацетилциклогексансульфонила, что соответствует 0,625 г активного кислорода. Скорость иеремещивания регулируется до 50 об/мин. Температуру полимеризации быстро доводят и поддерживают при 52° С, что соответствует относительному давлению 7,3 бар в полимеризаторе. Полимеризацию в полимеризаторе проводят в течение 5,5 час. После дегазирования получают с выходом 70% порошкообразный полимер. Часть этого полимера, просеянная через сито с ячейками диаметром 630 мкм, составляет 91 вес. % и имеет кажущуюся объемную массу 0,52 г/см и гранулометрическое распределение с одним пиком, соответствующим среднему диаметру 118 мкм. В табл. 11 указаны весовые проценты рассева через различные сита. Таблица И Количество рассева Расстояние между ячейками, мкм вес. % Пример 14. Оперируют как в примере 13, но вводят в форполимеризатор 30 г акриловой кислоты. Реакцию проводят так же. Получают порошкообразный полимер с выходом 70%. Часть этого полимера, просеянная через сито с ячейками диаметром 630 мкм, представляет собой 80 вес. % и имеет кажущуюся объемную массу 0,44 г/см и гранулометрическое распределение, включающее одну плотность гранул, средний диаметр которых составляет 30 мкм. В табл. 12 указаны весовые проценты рассева через различные сита. Таблица 12 Количество рассева, Расстояние между вес. /,) ячейками, мкм Пример 15. Оперируют как в примере 13, но вводят в форполимеризатор 30 г метилметакрилата. Реакцию проводят так же, но полимеризация в полимеризаторе длится 6,5 часа. Получают порошкообразный полимер с выходом 70%. Часть этого пол.имера, просеянная через сито с ячейками диаметром 630 , составляет 88 вес. % и имеет кажущуюся объемную массу 0,52 г/см и гранулометрическое распределение с одним пиком, соответствующим среднему диаметру 198 мкм. В табл. 13 указаны весовые проценты рассева через различные сита. Таблица 13 Количество рассева, Расстояние между вес. % ячейками, мкм Пример 16. Оперируют как в примере 13, но вводят в форнолимеризатор 30 г этилакрилата. Реакцию проводят так же. Получают порошкообразный полимер с выходом 70%. Часть этого полимера, просеянная через сито с ячейками диаметро.м Q30 мкм, составляет 87 вес. % и имеет кажущуюся

13

объемную массу 0,55 г/слг и гранулометрическое распределение с одним пиком, соответствуЕОЩим среднему диаметру 1в2 мкм.

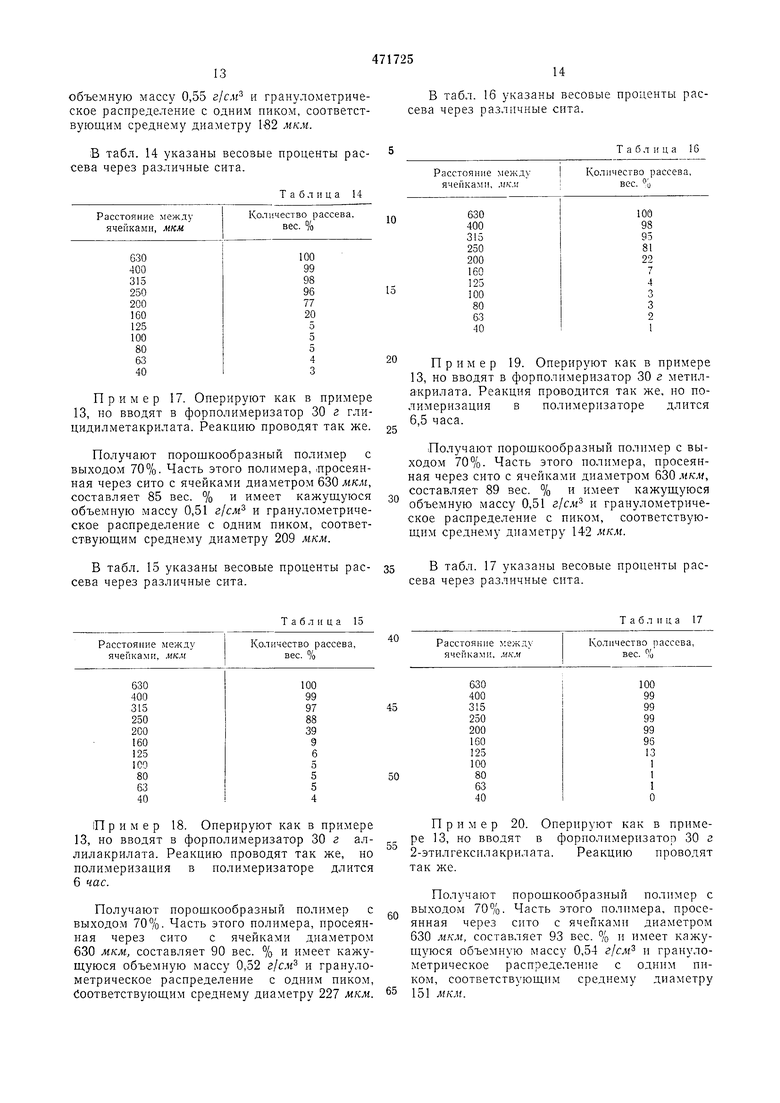

;В табл. 14 указаны весовые проценты рассева через различные сита.

Таблица 14

14

В табл. 16 указаны весовые проценты рассева через различные сита.

Таблица 16

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ | 1971 |

|

SU299065A1 |

| СПОСОБ ПОЛУЧЕНИЯ В МАССЕ ПОЛИМЕРОВ И СОПОЛИМЕРОВ ВИНИЛХЛОРИДА | 1969 |

|

SU234961A1 |

| Способ очистки /со/полимеров винилхлорида,полученных в массе,от /со/мономеров | 1976 |

|

SU656530A3 |

| Способ поливинилхлорида или сополимеров винилхлорида | 1974 |

|

SU563919A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНИВАЮЩЕГОСЯ ПОЛИСТИРОЛА | 2003 |

|

RU2261869C2 |

| Способ получения поливинилхлорида | 1973 |

|

SU824895A3 |

| Способ получения катазизатора для полимеризации олефинов | 1973 |

|

SU628805A3 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНИВАЮЩЕГОСЯ ПОЛИСТИРОЛА | 2005 |

|

RU2293089C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО АРОМАТИЧЕСКОГО ПОЛИКАРБОНАТНОГО ФОРПОЛИМЕРА И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО КРИСТАЛЛИЧЕСКОГО АРОМАТИЧЕСКОГО ПОЛИКАРБОНАТА | 1989 |

|

RU2040532C1 |

| Способ получения латексов (со)полимеров винилхлорида | 1975 |

|

SU833164A3 |

Пример 17. Оперируют как в примере 13, но вводят в форполимеризатор 30 г глицидилметакрилата. Реакцию проводят так же.

Получают порошкообразный полимер с выходом 70%. Часть этого полимера, .просеянная через сито с ячейками диаметром 630 мкм, составляет 85 вес. % и имеет кажущуюся объемную массу 0,51 г/см и гранулометрическое распределение с одним пиком, соответствующим среднему диаметру 209 мкм. В табл. 15 указаны весовые проценты сева через различные сита.

Таблица 15

Пример 18. Оперируют как в примере 13, но вводят в форполимеризатор 30 г аллилакрилата. Реакцию проводят так же, но полимеризация в полимеризаторе длится 6 час.

Получают порошкообразный полимер с выходом 70%. Часть этого полимера, просеянная через сито с ячейками диаметром 630 мкм, составляет 90 вес. % и имеет кажущуюся объемную массу 0,52 г/см и гранулометрическое распределение с одним пиком, Соответствующим среднему диаметру 227 мкм.

Пример 19. Оперируют как в примере 13, но вводят в форполимеризатор 30 г метилакрилата. Реакция проводится так же, но полимеризация в полимеризаторе длится 6,5 часа.

Получают порошкообразный полимер с выходом 70%. Часть этого полимера, просеянная через сито с ячейками диаметром 630 мкм, составляет 89 вес. % и имеет кажущуюся объемную массу 0,51 г/см и гранулометрическое распределение с пиком, соответствующим среднему диаметру 142 мкм.

Таблица 17

Пример 20. Оперируют как в примере 13, но вводят в форполимеризатор 30 г 2-этилгексилакрилата. Реакцию проводят так же.

Получают порошкообразный полимер с вы.ходом 70%. Часть этого полпмера, просеянная через сито с ячейками диаметром 630 мкм, составляет 93 вес. % и имеет кажущуюся объемную массу 0,54 г/см и гранулометрическое распределение с одним пиком, соответствующим среднему диаметру 151 мкм. В табл. 17 указаны весовые проценты рассева через различные сита.

15

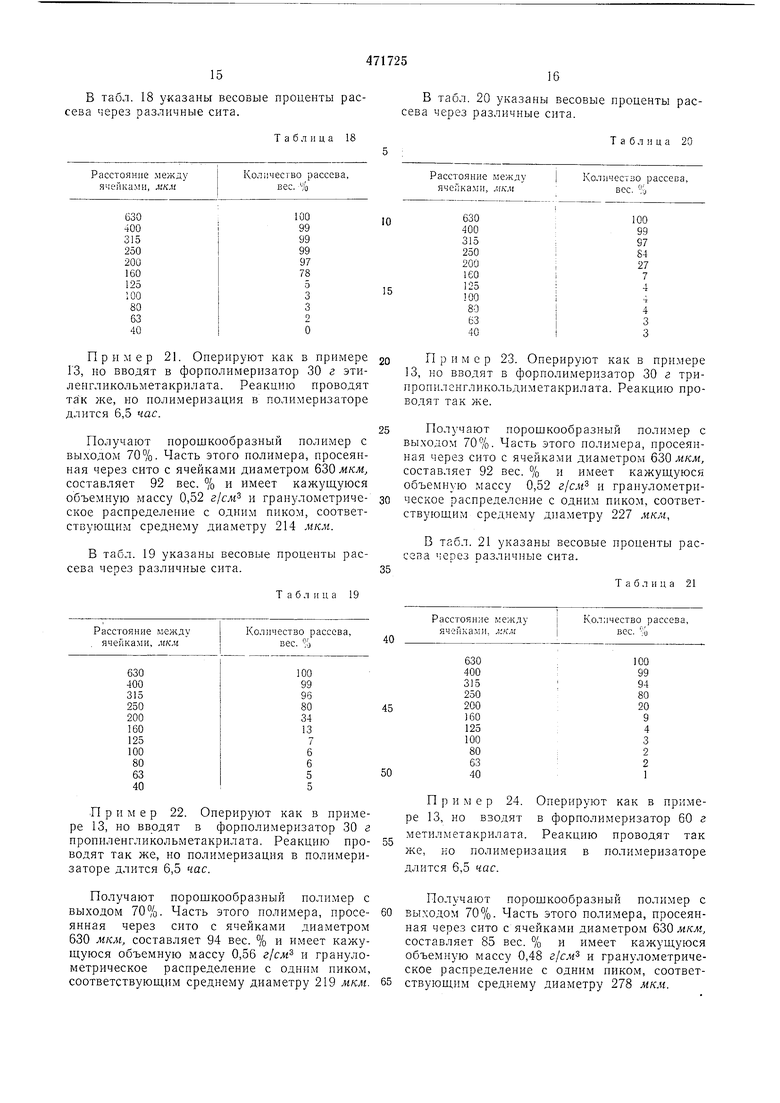

В табл. 18 указаны весовые проценты рассева через различные сита.

Таблица 18 Пример 21. Оперируют как в примере ГЗ, но вводят в форполимеризатор 30 г этиленгликольметакрилата. Реакцию проводят так же, но иолимеризация в полимеризаторе длится 6,5 час. Получают порошкообразный полимер с выходом 70%. Часть этого полимера, просеянная через сито с ячейками диаметром 630 л«к:.л«, составляет 92 вес. % и имеет кажущуюся объемную массу 0,52 г/слг и гранулометрическое распределение с одним пиком, соответствующим среднему диаметру 214 мкм. В табл. 19 указаны весовые проценты рассева через различные сита. Таблица 19 П р и м е р 22. Оперируют как в примере 13, но вводят в фориолимеризатор 30 г пропиленгликольметакрилата. Реакцию проводят так же, но полимеризация в полимеризаторе длится 6,5 час. Получают порошкообразный полимер с выходом 70%. Часть этого полимера, просе- 60 янная через сито с ячейками диаметром 630 мкм, составляет 94 вес. % и имеет кажущуюся объемную массу 0,56 г1см и гранулометрическое распределение с одним пиком, соответствующим среднему диаметру 219 мкм. 65

16

В табл. 20 указаны весовые нроценты рассева через различные сита.

Таблица 20

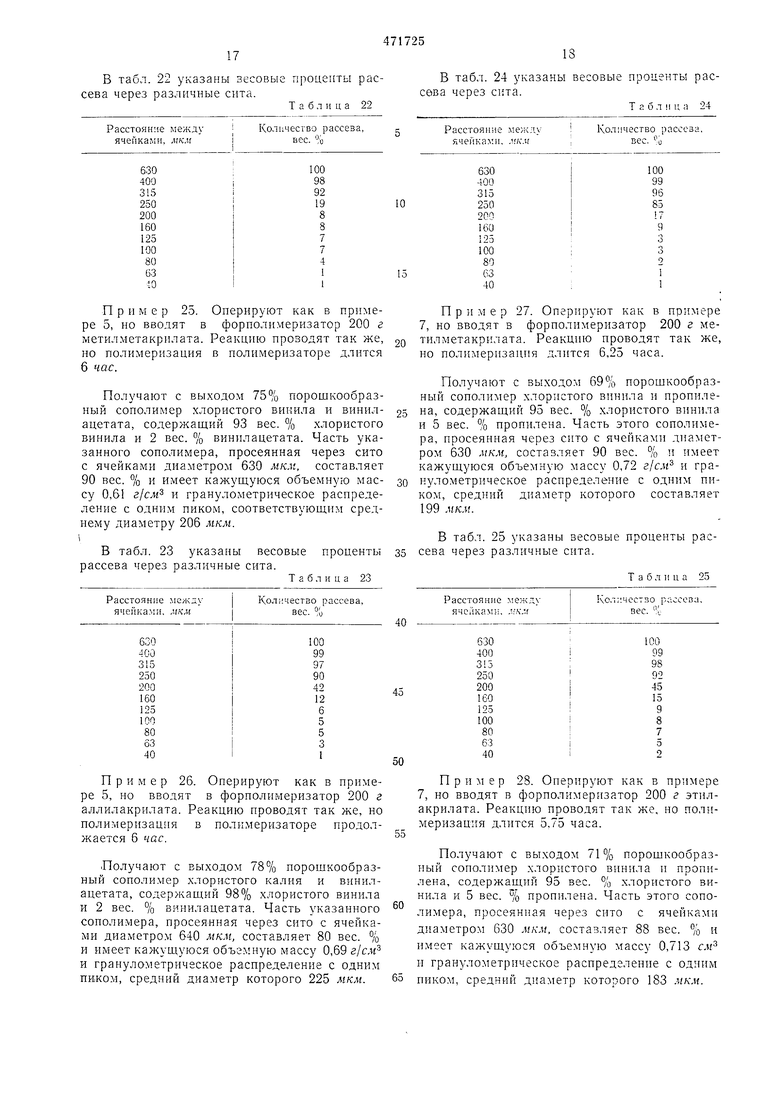

100 99 97 84 27 7 Пример 23. Оперируют как в примере 13, но вводят в форполимеризатор 30 г трипропиленгликольдиметакрилата. Реакцию проводят так же. Получают порошкообразный полимер с выходом 70%. Часть этого поли.мера, просеянная через сито с ячейками диаметром 630 икл, составляет 92 вес. % и имеет кажущуюся объемную массу 0,52 и гранулометрическое распределение с одним пиком, соответствующим среднему диаметру 227 мкм, В табл. 21 указаны весовые проценты рассева через различные сита. Таблица 21 Пример 24. Оперируют как в примере 13, но вводят в форполимеризатор 60 г метилметакрилата. Реакцию проводят так же, но полимеризация в полимеризаторе длится 6,5 час. ПолучаЕот порошкообразный полимер с выходом 70%. Часть этого полимера, просеянная через сито с ячейками диаметром Ш мкм, составляет 85 вес. % и имеет кажущуюся объемную массу 0,48 г/с.и jj гранулометрическое распределение с одним пиком, соответствующим среднему диаметру 278 мкм. В табл. 22 указаны весовые проценты рассева через различные сита. Т а б л и ц а 22

Расстояние между ячейками, мкм

100

98

92

19

8

8

7

7

4

1

1

П р и м е р 25. Оперируют как в примере 5, ио вводят в форполимеризатор 200 г метилметакрилата. Реакцию проводят так же, но полимеризация в полимеризаторе длится 6 час.

Получают с выходом 75% порошкообразный сополимер хлористого винила и винилацетата, содержащий 93 вес.

хлористого

винила и 2 вес. % винилацетата. Часть указанного сополимера, просеянная через сито с ячейками диаметром 630 мкм, составляет 90 вес. % и имеет кажущуюся объемную массу 0,61 г/см и гранулометрическое распределение с одним пиком, соответствующим среднему диаметру 206 мкм.

В табл. 23 указаны весовые проценты рассева через различные сита.

Таблица 23

I Количество рассева,

Расстояние между ячейками, мкм

100

99

97

90

42

12

6

5

5

3

1

Пример 26. Оперируют как в примере 5, но вводят в форполимеризатор 200 г аллилакрилата. Реакцию проводят так же, но поли 1еризация в полимеризаторе продолжается 6 час.

Получают с выходом 78% порощкообразный сополимер хлористого калия и винилацетата, содержащий 98% хлористого винила и 2 вес. % винилацетата. Часть указанного сополимера, просеянная через сито с ячейками диаметром 640 мкм, составляет 80 вес. % и имеет кажущуюся объемную массу 0,69 г/с.ч и гранулометрическое ра:Спределение с одним пиком, средний диаметр которого 225 мкм.

PaccTOHHiie между ячейками, .мкм

100

99

96

85

17

9

3

3

2

1

1

П р и м е р 27. Оперируют как в примере 7, но вводят в форполимеризатор 200 г метилметакрилата. Реакцию проводят так же, но полимеризация длится 6,25 часа.

Получают с выходом 69% порощкообразный сополимер хлористого винила и пропилена, содержащий 95 вес. % хлористого винила и 5 вес. % пропилена. Часть этого сополимера, просеянная через сито с ячейками диаметром 630 мкм, составляет 90 вес. % и имеет кажущуюся объемную массу 0,72 г/см и гранулометрическое распределение с одним пиком, средний диаметр которого составляет 199 мкм.

В табл. 25 указаны весовые проценты рассева через различные сита.

Таблица 25

Пример 28. Оперируют как в примере 7, но вводят в форполимеризатор 200 г этилакрилата. Реакцию проводят так же, но полимеризация длится 5.75 часа.

Получают с выходом 71% порошкообразный сополимер хлористого винила и пропилена, содержащий 95 вес. % хлористого винила и 5 вес. % пропилена. Часть этого сополимера, просеянная через сито с ячейками диаметром 630 мкм. составляет 88 вес. % и имеет кажущуюся объемную массу 0,713 см и гранулометрическое распределение с одним пиком, средний диаметр которого 183 .мкм. В табл. 24 указаны весовые проценты рассева через сита. Т г б л 1 и а 24

19

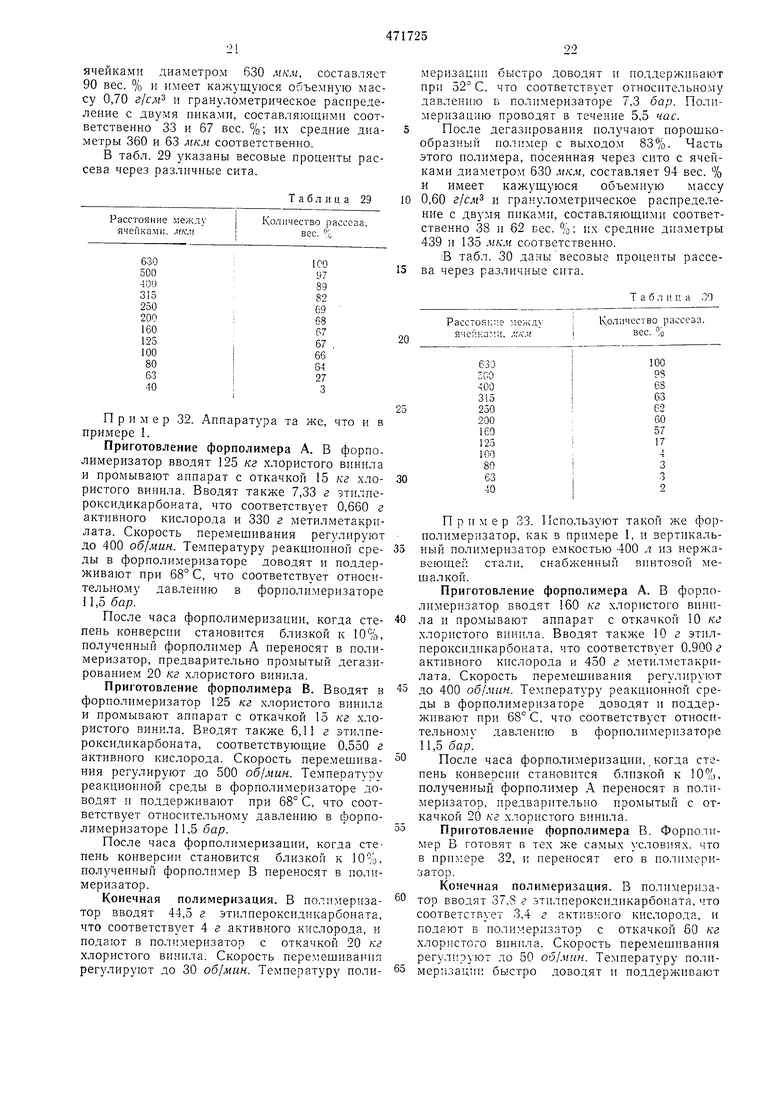

В табл. 26 указаны весовые проценты

рассева через различные сита.

Таблица 26

Пример 29. Оперируют как в примере 9, но вводят в форполимеризатор 200 г метилметакрилата. Реакцию проводят так же, но полимеризация длится 10,25 часа.

Получают с выходом 72% порошкообразный сополимер хлористого винила, винилацетата и пропилена следующего весового состава, %; хлористый винил 95, винилацетат 3, пропилен 2.

Часть указанного сополимера, просеян1 ая через сито с ячейками диаметром 630 мкм, составляет 85 вес. % и имеет кажущуюся объемную массу 0,59 г/с,ад и гранулометрическое распределение с одним пиком, средний диаметр которого 197 мкм.

В табл. 27 указаны весовые проценты рассева через различные сита.

Т а б л 1 ц а 27

Количество рассева,

асстояние между вес. % ячейками, мкм

100

630

99 400

98 315

96 250

60 200

10 160

3 125

2 00

2

80

2

63

40

Пример 30. Оперируют как в примере 9, но вводят в форполимеризатор 200 г этилакрилата. Реакцию проводят так же.

Получают с выходом 75% порошкообразный сополимер хлористого винила, винилацетата и пропилена следующего весового состава, %: хлористый винил 95, винилацетат 2,9, пропилен 2,1.

Часть указанного сополимера, просеянная через сито с ячейками диаметром 630 мкм, составляет 87 вес. % и имеет кажущуюся объемную массу 0,61 г/с-и и гранулометрическое распределение с одним пиком, средний диаметр которого 187 мкм.

20

В табл. 28 указаны весовые проценты рассева через различные сита.

Таблица 28

Пример 31. Аппаратура та же, что и в примере 1.

Приготовление форполимера А. В форполимеризатор вводят 100 кг хлористого винила и промывают аппарат с откачкой 10 кг хлористого винила. Вводят также 7 г этилпероксидикарбоната, что соответствует 0,630 г активного кислорода, и 260 г триэтиленгликольдиметакрилата. Скорость перемешивания регулируют до 400 об/мин. Температуру реакционной среды в форполимеризаторе доводят и поддерживают при 68° С, что соответствует относительному давлению в форполимеризаторе 11,5 бар.

После часа форполимеризации, когда степень конверсии становится близкой к 12%, полученный форполимер А переносят в полимеризатор, предварительно промытый дегазированием 20 кг хлористого винила и содержащий 20 кг хлористого винила.

Приготовление форполимера В. Вводят в форполимеризатор 100 кг .хлористого винила и промывают аппарат с откачкой 10 кг хлористого винила. Вводят также 13,9 г перекиси ацетилциклогексансульфонила, что соответствует 1 г активного кислорода. Скорость перемешивания регулируют до 700 об/мин. Температуру реакционной среды в форполимеризаторе доводят и поддерживают при 52,5° С, что соответствует относительному давлению 7,5 бар в форполимеризаторе.

После часа форполимеризации, когда степень конверсии становится близкой к 10%, полученный форполимер В переносят в полимеризатор.

Конечная полимеризация. В полимеризатор вводят 100 г перекиси лауроила, что соответствует 4 г активного кислорода. Скорость перемешивания регулируют до 30 об/мин. Температуру полимеризации быстро доводят и поддерживают при 68° С, что соответствует относительному давлению 11,5 бар в полимеризаторе. Полимеризацию проводят в течение 6 час.

После дегазирования получают порошкообразный полимер с выходом 80%. Часть этого полимера, просеянная через сито с

ячейками диаметром 630 мкм, составляет 90 вес. % и имеет кажущуюся объемную массу 0,70 г/слгз и гранулометрическое распределение с двумя пиками, составляющими соответственно 33 и 67 вес. %; и.х средние диаметры 360 и 63 мкм соответственно.

В табл. 29 указаны весовые проценты рассева через различные сита.

Таблица 29

Расстояние между ячейками, мкм

100 97 89 82 69 68 67 67 66 64 27 3

Пример 32. Аппаратура та же, что и в примере 1.

Приготовление форполимера А. В форполимеризатор вводят 125 кг хлористого винила и промывают аппарат с откачкой 15 кг хлористого винила. Вводят также 7,33 г этилпероксидикарбоната, что соответствует 0,660 г активного кислорода и 330 г метилметакрилата. Скорость перемещивания регул 1руют до 400 об/мин. Температуру реакциоиной среды в форполимеризаторе доводят и поддерживают при 68° С, что соответствует относительному давлению в форполимеризаторе 11,5 бар.

После часа форполимеризации, когда степень конверсии становится близкой к 10%, полученный форполимер А переносят в полимеризатор, предварительно промытый дегазированием 20 кг хлористого винила.

Приготовление форполимера В. Вводят в форполимеризатор 125 кг хлористого винила и промывают аппарат с откачкой 15 кг хлористого винила. Вводят также 6,11 г этилпероксидикарбоната, соответствующие 0,550 г активного кислорода. Скорость перемешивания регулируют до 500 об/мин. Температуру реакционной среды в форполимеризаторе доводят и поддерживают при 68° С, что соответствует относительному давлению в форполимеризаторе 11,5 бар.

После часа форполимеризации, когда степень конверсии становится близкой к 10%, полученный форполимер В переносят в полимеризатор.

Конечная полимеризация. В полимеризатор вводят 44,5 г этилпероксидикарбоната, что соответствует 4 г активного кислорода, и подают в полимеризатор с откачкой 20 кг хлористого винила. Скорость перемешивания регулируют до 30 об/мин. Температуру полимеризации быстро доводят и поддерживают при 52 С, что соответствует относптельному давлению в полимеризаторе 7,3 бар. Полимеризацию проводят в течение 5,5 час.

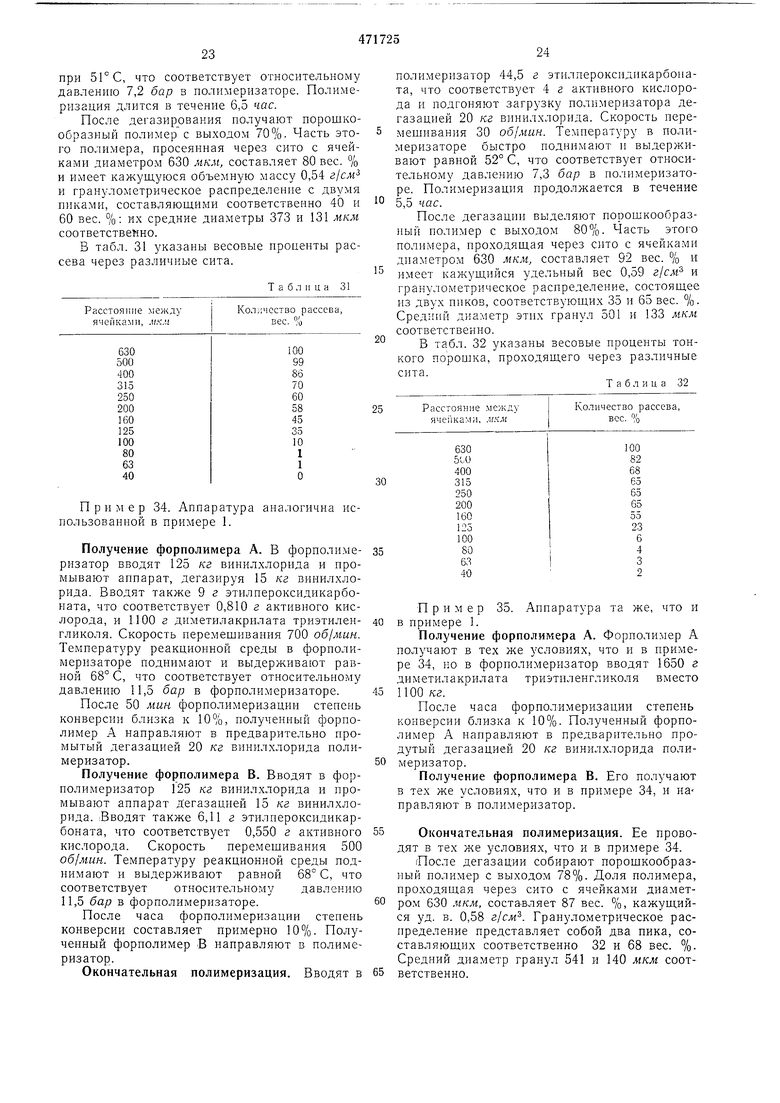

После дегазирования иолучают иорошкообразный полимер с выходом 83%. Часть этого полимера, посеянная через сито с ячейками диаметром 630 мкм, составляет 94 вес. % и имеет кажущуюся объемную массу

0,60 г/см и гранулометрическое распределение с двумя пиками, составляющими соответственно 38 и 62 вес. %; их средние диаметры 439 и 135 мкм соответственно.

;В табл. 30 даны весовые проценты рассева через различные сита.

Таблица 00

Количество рассева, вес. %

100

од

68 63 62 60 57 17

Пример 33. Используют такой же форполимеризатор, как в примере 1, и вертикальный полимеризатор емкостью 400 л из нержавеющей стали, снабженный винтовой мещалкой.

Приготовление форполимера А. В форполимеризатор вводят 160 кг хлористого винила и промывают аппарат с откачкой 10 кг хлористого винила. Вводят также 10 г этилпероксидикарбоната, что соответствует 0,900 г активного кислорода и 450 г метилметакрилата. Скорость перемешивания регулируют до 400 об/мин. Температуру реакционной среды в форполимеризаторе доводят и поддерживают при 68° С, что соответствует относительному давлению в фориолимеризаторе 11,5 бар .

После часа форполимеризации,. когда степень конверсии становится близкой к 10%, полученный форполимер А переносят в полимеризатор, предварительно промытый с откачкой 20 кг хлористого винила.

Приготовление форполимера В. Форпол мер В готовят в тех же самых условиях, что в 32, и переносят его в полимеризатор.

Конечная полимеризация. В полимеризатор вводят 37,8 г этилпероксидпкарбоната, что соответствует 3,4 г активного кислорода, и подйют в полимеризатор с откачкой 60 кг хлористого винила. Скорость перемешивания регулируют до 50 об/мин. Температуру полимеризации быстро доводят и поддерживают

23

при 51° С, что соответствует относительному давлению 7,2 бар в иолимеризаторе. Полимеризация длится в течеиие 6,5 час.

После дегазирования получают порошкообразный полимер с выходом 70%. Часть этого полимера, просеянная через сито с ячейками диаметром 630 мкм, составляет 80 вес. % и имеет кажущуюся объемную массу 0,54 ZJCM и гранулометрическое распределение с двумя пиками, составляющими соответственно 40 и 60 вес. %: их средние диаметры 373 и 131 мкм соответственно.

В табл. 31 указаны весовые ироценты рассева через различные сита.

Пример 34. Аппаратура аналогична использованной в примере 1.

Получение форполимера А. В форполимеризатор вводят 125 кг винилхлорида и промывают аппарат, дегазируя 15 кг винилхлорида. Вводят также 9 г этилиероксидикарбоната, что соответствует 0,810 г активного кислорода, и 1100 г диметилакрплата триэтиленгликоля. Скорость перемещиваиия 700 об/мин. Температуру реакционной среды в фориолимеризаторе поднимают и выдерживают равной 68° С, что соответствует относительному давлению 11,5 бар в форполимеризаторе.

После 50 мин форполимеризацип степень конверсии близка к 10%, полученный форполимер А направляют в предварительно промытый дегазацией 20 кг винилхлорида полимеризатор.

Получение форполимера В. Вводят в форполимеризатор 125 кг винил.хлорида и промывают аппарат дегазацией 15 кг винилхлорида. Вводят также 6,11 г этилиероксидикарбоната, что соответствует 0,550 г активного кислорода. Скорость перемешивания 500 об/мин. Температуру реакционной среды поднимают и выдерживают равной 68° С, что соответствует относительному давлению 11,5 бар в форполимеризаторе.

После часа форполимеризации степень конверсии составляет примерно 10%. Полученный форполимер В направляют в полимеризатор.

Окончательная полимеризация. Вводят в

24

полимеризатор 44,5 г этилпероксидикарбоиата, что соответствует 4 г активного кислорода и подгоняют загрузку полимеризатора дегазацией 20 кг винилхлорида. Скорость перемещивания 30 об/мин. Температуру в полимеризаторе быстро поднимают п выдерживают равной 52° С, что соответствует относительному давлению 7,3 бар в полимеризаторе. Полимеризация продолжается в течение

5,5 час.

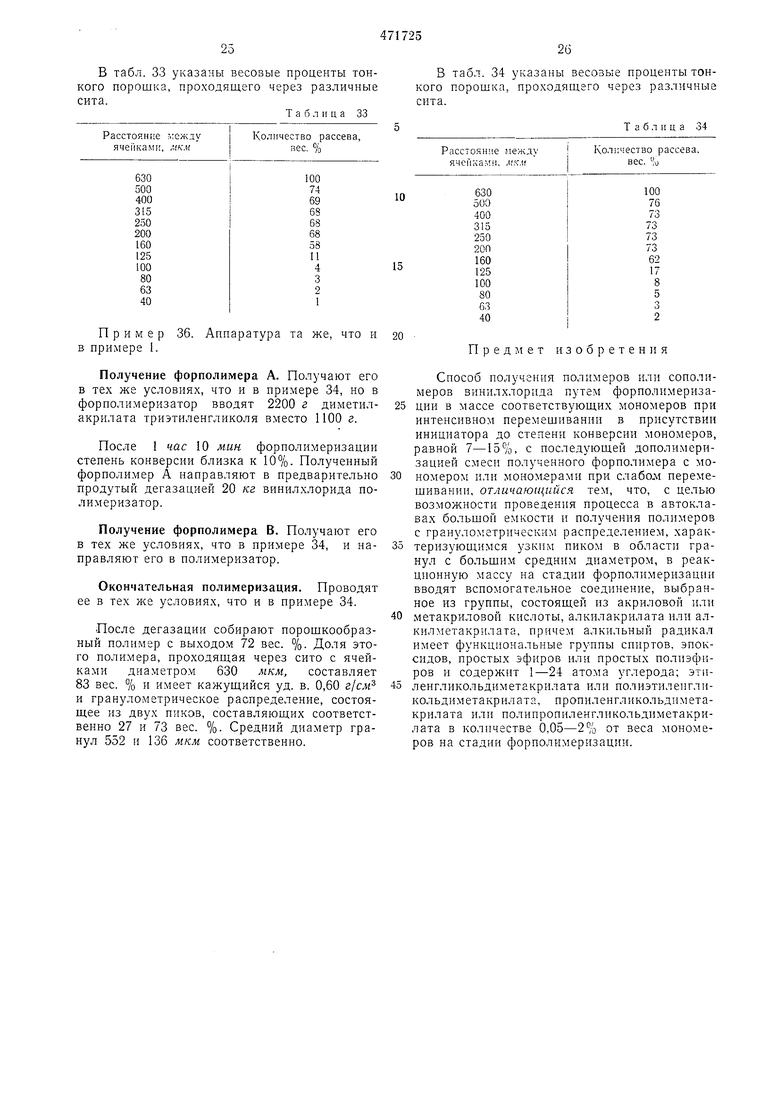

После дегазации выделяют порошкообразный полимер с выходом 80%. Часть это1о полимера, проходящая через сито с ячейками диаметром 630 мкм, составляет 92 вес. % и

имеет кажущийся удельный вес 0,59 г/с.и и гранулометрическое распределение, состоящее из двух пиков, соответствующих 35 и 65 вес. %. Средний диаметр этих граиул 501 и 133 мкм соответственно.

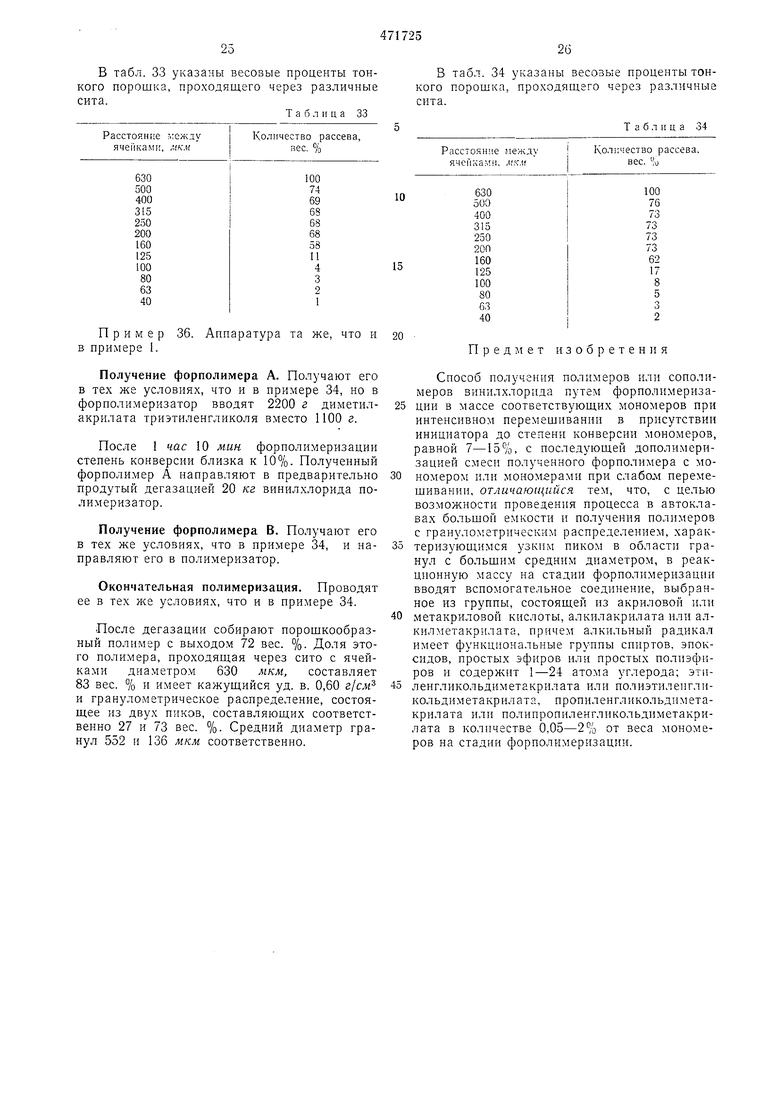

В табл. 32 указаны весовые проценты тонкого порошка, проходящего через раз.тичиые сита.

Таблица 32

Пример 35. Аппаратура та же, что и в примере 1.

Получение форполимера А. Форполимер А получают в тех же условиях, что и в примере 34, но в форполимеризатор вводят 1650 г диметилакрилата триэтиленгликоля вместо 1100кг.

После часа форполимеризации степень конверсии близка к 10%. Полученный форполимер А направляют в предварительно продутый дегазацией 20 кг винилхлорида полимеризатор.

Получение форполимера В. Его получают в тех же условиях, что и в примере 34, и направляют в полимеризатор.

Окончательная полимеризация. Ее проводят в тех же условиях, что и в примере 34.

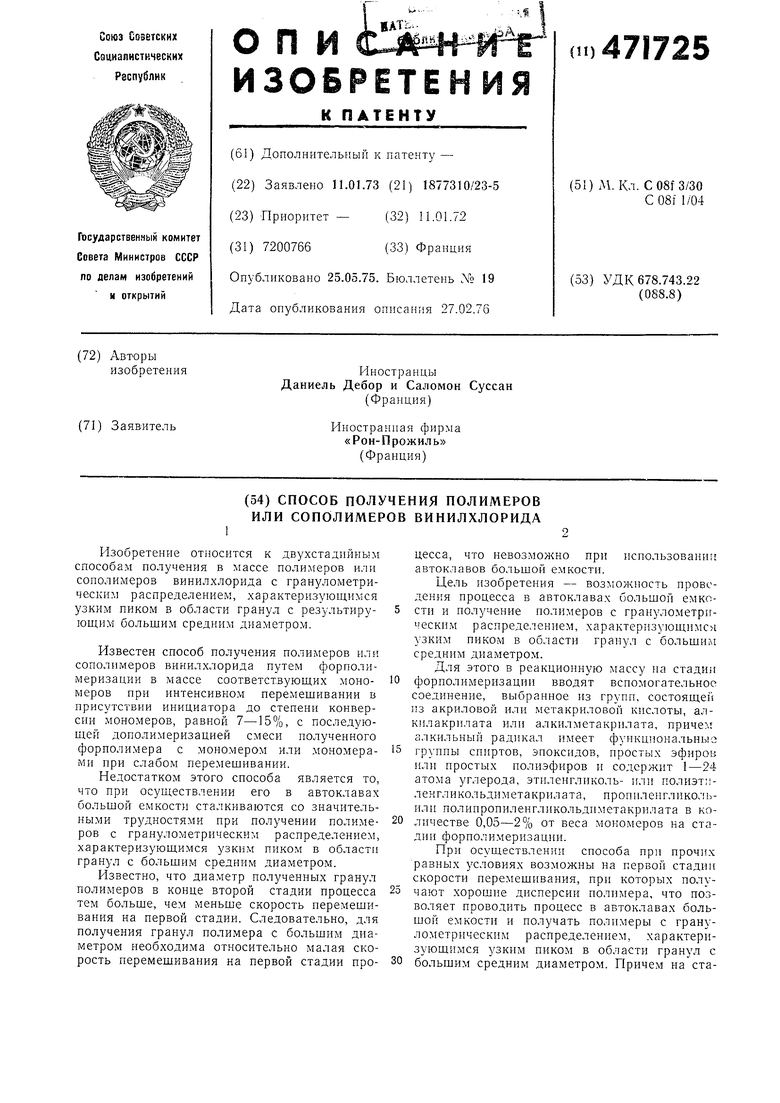

После дегазации собирают порошкообразный полимер с выходом 78%. Доля полимера, про.ходящая через сито с ячейками диаметром 630 мкм, составляет 87 вес. %, кажущийся уд. в. 0,58 г/см. Гранулометрическое расиределение представляет собой два пика, составляющих соответственно 32 и 68 вес. %. Средний диаметр гранул 541 и 140 мкм соответственно.

Авторы

Даты

1975-05-25—Публикация

1973-01-11—Подача