Настоящее изобретение относится к способу улучшения свойств текучести расплава полимера, образующегося из термопластичного полимера, к применению специальных сополимерных добавок для улучшения свойств текучести расплава полимера, образующегося из термопластичного полимера, и к применению названных полимерных добавок в качестве вспомогательных средств для переработки полимеров.

Характеристики текучести расплавов полимеров имеют решающее значение для оформления и условий проведения переработки на используемом в промышленности оборудовании, они могут оказывать серьезное влияние на общие свойства производимой полимерной продукции. Расплавы полимеров в типичном случае показывают отличное от ньютоновского поведение, например, их истинная вязкость в значительной мере зависит от усилия при перемешивании в процессе переработки полимера при температурах, которые значительно превышают их температуры плавления. Значительные усилия при перемешивании являются обычно следствием приложения высокого уровня механической энергии (давление и усилие сдвига), которая затрачивается при экструдировании, при подаче через питающее устройство или же при ином способе перемещения расплавленного полимера при получении из него изделия определенной формы в процессе переработки. Кроме того, значительные усилия при перемешивании могут также возникать вследствие высокой скорости потока или высокой скорости протекания, когда расплавы полимеров должны проходить через узкие фильеры, дюзы, цилиндрические выпускные отверстия и т.п., которые могут быть круглыми, прямоугольными, кольцевыми, щелевидными или которые могут иметь другую неправильную форму или же могут иметь небольшое поперечное сечение выпускного отверстия.

Если специфике реологических свойств расплавов полимеров уделяется недостаточно внимания, то в отдельных случаях это может привести к определенным отрицательным и поэтому нежелательным последствиям, которые отражаются на эстетических или механических характеристиках полимера, и эти последствия хорошо известны при реализации процесса экструзии, в частности, при производстве профилей, в особенности тонкостенных профилей, в процессе литья или выдувания пленок. В этой связи можно назвать такие дефекты, как акулья кожа, змеиная кожа или апельсиновая корка. Эти понятия достаточно точно отражают феномен растрескивания, которое ставится все более и более заметным, когда высокая скорость сдвига вызывает заметную шероховатость или даже приводит к растрескиванию или раскалыванию на поверхности полимера, что приводит к серьезному ухудшению оптических и механических свойств получаемого из полимера изделия. Особенно ярко проявляются эти дефекты в процессе переработки расплава полимера с получением изделий с небольшой толщиной, поскольку для щелевого выпускного отверстия скорость сдвига («γ», измеряемая в с-1) в первом приближении обратно пропорциональна квадрату ширины просвета (ширина или расстояние «d»), через который должен проходить расплав, то есть γ~1/d2.

В первую очередь это относится к полиолефинам, в ряду которых такой линейный полиэтилен, как линейный полиэтилен низкой плотности, представляет собой широко используемый коммерческий полимер, который известен тем, что он плохо поддается переработке в расплавленном состоянии. Некоторые полиолефины, в частности, линейный полиэтилен низкой плотности, склонны к появлению разрывов в расплаве, что объясняется их сравнительно узким молекулярномассовым распределением и особенностью спутывания их полимерных цепей. Следствием этого становятся значительные усилия сдвига при обычных скоростях сдвига и к резкому скачку градиента скорости сдвига в просвете. В соответствии с этим необходимость получения тонких пленок привела к использованию смол с пониженным индексом плавления для улучшения механических свойств (ударной вязкости и т.д.), а также к использованию более узких выпускных отверстий. Другим фактором является постоянное стремление к использованию более высоких скоростей подачи. В дополнение к этому появление односайтового (металлоценового) полиэтилена и полипропилена с более узким молекулярномассовым распределением еще более усилило тенденцию к разрывам в расплаве.

Известны многочисленные способы предотвращения разрывов в расплаве или появления аналогичных дефектов в экструдируемом полимере. Так, например, патент США №3125547 относится к использованию небольших количеств основанных на фторе полимеров для получения ровных поверхностей при переработке расплава с высокими скоростями экструдирования. Некоторые другие опубликованные материалы, например, патенты США №3222314, №4013622, №4540538 и заявка на патент США №2005/0070644 относятся, в частности, к успешному использованию полиэтиленгликолей с различными молекулярными массами при производстве полиэтиленовых пленок. При этом показана такая улучшенная способность к переработке полиолефиновых расплавов, как улучшенные условия переработки и улучшенное качество конечной продукции.

Наряду со снижением потребления энергии, требуемой для компаундирования при определенной производительности и температуре, и снижением вероятности образования разрывов в расплаве при высоких скоростях сдвига, используемые для переработки вспомогательные средства могут эффективно уменьшать содержание гелей в конечной продукции, представляющей собой, в частности, пленки, предотвращать засорение выпускных отверстий (или протечки через них) или же упрощать процесс переработки отходов.

Несмотря на то, что существует единая точка зрения на то, что основанные на фторе полимеры, введенные в состав линейного полиэтилена низкой плотности, улучшают внешний вид полученной с высокой скоростью подачи экструдированной продукции и снижают вязкость расплава полимера, эти вещества отмечены рядом недостатков, среди которых длительное время проявления этими вспомогательными веществами ожидаемого эффекта (то есть времени до прекращения образования разрывов в расплаве или времени, когда появится возможность работать при значительно более высоких скоростях сдвига и/или когда значительно понизится потребление энергии, затрачиваемой на компаундирование при заданной производительности). Промывка, удаление остатков или очистка после переработки таких полимеров, содержащих основанные на фторе полимеры, занимают очень много времени, то есть осложняется переход от одной партии продукции к другой.

В дополнение к этому такие основанные на фторе вспомогательные средства для переработки полимеров чаще всего получают на основе исходного соединения, представляющего собой перфтороктановую кислоту, которая, судя по всему, не подвергается разложению в окружающей среде и которая, как предполагается, наносит вред здоровью.

Кроме вспомогательных средств для переработки полимеров, которые основаны на фторированных полимерах, могут также найти применение полимеры, основанные на силиконах, на полиэтиленгликоле, на восках и различных эфирах жирных кислот, которые известные в этой области. Однако достоинства таких веществ проявляются не всегда, поскольку их преимущества при заданных концентрациях часто оказываются ниже, чем у фторированных полимеров, используемых в качестве вспомогательных средств для переработки полимеров, а также потому, что их эффективность проявляется не на любом оборудовании. Основанные на силиконах полимеры или полимеры на основе полиэтиленгликоля имеют еще и такие недостатки, как появление нежелательных включений в конечной продукции, например, в пленках, выделение паров или внедрение в валки каландров.

Используемые в соответствии с настоящим изобретением блоксополимеры и гребенчатые сополимеры лишены недостатков названных выше вспомогательных средств для переработки полимеров. Они дают очень хороший эффект, когда речь идет об улучшении характеристик текучести расплавов полимеров в расплавленном виде, для снижения потребления энергии, которая требуется для их переработки, и для снижения риска появления разрывов в расплаве при высоких скоростях сдвига. Они обеспечивают практически мгновенный эффект и легко удаляются промывкой при смене партии продукции. Они не содержат фтора, из них не выделяются пары и они не диффундируют из конечных изделий или пластин в валки каландра.

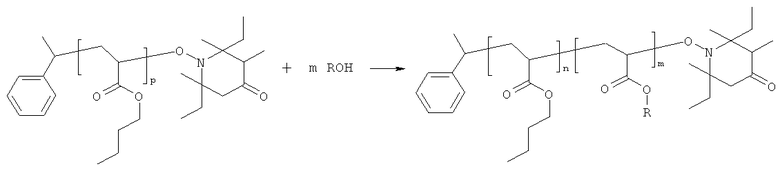

Одним из аспектов изобретения является способ улучшения свойств текучести расплава, содержащего термопластичный полимер, включающий

введение в состав термопластичного полимера из расчета на его массу от 0,005 до 0,5 масс.% одного или нескольких гребенчатых полимеров или гребенчатых блоксополимеров, которые получают на первой стадии

а) способом свободнорадикальной полимеризации алкиловых эфиров акриловой или метакриловой кислоты с числом атомов углерода в алкильных группах от одного до десяти и в случае необходимости одного или нескольких полимеров без сложноэфирной группы, а на второй стадии

б) модифицированием в полимераналогичной реакции переэтерификации с первичным или вторичным спиртом с образованием гребенчатого полимера или гребенчатого блоксополимера,

при этом их вводят в состав названного термопластичного полимера перед переработкой расплава или в процессе переработки.

Предпочтение отдается способу, в соответствии с которым стадия a) представлена контролируемой свободнорадикальной полимеризацией.

Примерами подходящих термопластичных смол служат:

1. Полимеры моноолефинов и диолефинов, например, полипропилен, полиизобутилен, полибут-1-ен, поли-4-метилпент-1-ен, поливинилциклогексан, полиизопрен или полибутадиен, а также полимеры циклоолефинов, например, циклопентена или норборнена, полиэтилен (который может иметь сетчатую структуру), например, полиэтилен высокой плотности, полиэтилен высокой плотности с высокой молекулярной массой, полиэтилен высокой плотности со сверхвысокой молекулярной массой, полиэтилен средней плотности, полиэтилен низкой плотности, линейный полиэтилен низкой плотности (линейный полиэтилен очень низкой плотности и сверхнизкой плотности).

Полиолефины, то есть представленные выше полимеры моноолефинов, в предпочтительном случае полиэтилен и полипропилен, могут быть получены различными способами, в частности, такими способами, которые представлены далее.

a) Радикальная полимеризация (обычно ее проводят при высоком давлении и при повышенной температуре.

б) Каталитическая полимеризация с использованием катализаторов, которые обычно содержат один металл или несколько металлов групп IVb, Vb, VIb или VIII Периодической таблицы. Эти металлы, которые могут находиться в координированном состоянии, имеют обычно один лиганд или несколько лигандов, в типичном случае это оксиды, галогениды, алкоголяты, сложные эфиры, простые эфиры, амины, алкильные, алкенильные и/или арильные производные. Эти комплексы металлов могут находиться в свободном виде или они могут быть фиксированы на субстратах, в типичном случае на активированном хлориде магния, хлориде титана(III), на оксиде алюминия или на оксиде кремния. Эти катализаторы могут быть растворимыми или нерастворимыми в среде полимеризации. В полимеризации эти катализаторы могут быть использованы как таковые или же с дополнительными активаторами, обычно это алкильные производные металлов, гидриды металлов, алкилметаллгалогенды, металлалкилоксиды или металлалкилоксаны, этими металлами могут быть элементы из групп Ia, IIa и/или IIIa Периодической таблицы. Активаторы могут быть в соответствующих случаях модифицированы дополнительными сложноэфирными группами, функциональными группами простых эфиров, аминами или группами простых силиловых эфиров. Эти каталитические системы носят обычно название катализаторов Филлипс, Стандарт Ойл Индиана, катализаторов Циглера (Циглера-Натта), TNZ (Дю Понт), их называют меллоценовыми или односайтовыми катализаторами.

2. Смеси полимеров, представленных в п.1, например, смеси полипропилена с полиизобутиленом, полипропилена с полиэтиленом (например, полипропилен с полиэтиленом высокой плотности, полипропилен с полиэтиленом низкой плотности) и смеси различных типов полиэтилена (например, полиэтилена низкой плотности и полиэтилена высокой плотности).

3. Сополимеры моноолефинов и диолефинов друг с другом или с другими винильными мономерами, например, этилен-пропиленовые сополимеры, линейный полиэтилен низкой плотности и его смеси с полиэтиленом низкой плотности, сополимеры пропилена и бут-1-ена, пропилен-изобутиленовые сополимеры, сополимеры этилена и бут-1-ена, этилен-гексеновые сополимеры, этилен-метилпентеновые сополимеры, этилен-гептеновые сополимеры, этилен-октеновые сополимеры, этилен-винилциклогексановые сополимеры, этилен-циклоолефиновые сополимеры (например такие, как этилен-норборненовые сополимеры), сополимеры этилена и 1-олефинов, получаемые при генерировании 1-олефина in-situ, пропилен-бутадиеновые сополимеры, изобутилен-изопреновые сополимеры, этилен-винилциклогексеновые сополимеры, этилен-алкилакрилатные сополимеры, этилен-алкилметакрилатные сополимеры, этилен-винилацетатные сополимеры или сополимеры этилена и акриловой кислоты и их соли (иономеры), а также терполимеры этилена с пропиленом и такими диенами, как гексадиен, дициклопентадиен или этилиден-норборнен; или же смеси таких сополимеров с какими-либо другими полимерами и с полимерами, представленными выше в п.1), например, смеси полипропилена и этилен-пропиленовых сополимеров, смеси полиэтилена низкой плотности и этилен-винилацетатных сополимеров, смеси полиэтилена низкой плотности и сополимеров этилена и акриловой кислоты, смеси линейного полиэтилена низкой плотности и этилен-винилацетатных сополимеров, смеси линейного полиэтилена низкой плотности и сополимеров этилена и акриловой кислоты, регулярно чередующиеся или статистические сополимеры полиалкиленов и монооксида углерода, а также их смеси с другими полимерами, например, с полиамидами.

4. Углеводородные смолы (например, из углеводородов с числом атомов углерода от пяти до девяти), включая их гидрированные модификации (например, липкие смолы) и смеси полиалкиленов с крахмалом.

Гомополимеры и сополимеры по пп. от 1) до 4) могут иметь любую пространственную структуру, включая синдиотактическую, изотактическую, полуизотактическую или атактическую структуру, при этом предпочтение отдается атактическим полимерам. В этом случае речь может идти и о стереоблок-сополимерах.

5. Полистирол, поли(п-метилстирол), поли-α-метилстирол.

6. Ароматические гомополимеры и сополимеры, представляющие собой производные винилароматических мономеров, включая стирол, α-метилстирол, все изомеры винилтолуола, в частности, и-винилтолуол, все изомеры этилстирола, пропилстирола, винилбифенила, винилнафталина и винилантрацена, а также их смеси. Гомополимеры и сополимеры могут иметь любую пространственную структуру, включая синдиотактическую, изотактическую, полуизотактическую или атактическую структуру, при этом предпочтение отдается атактическим полимерам. В этом случае речь может идти и о стереоблок-сополимерах.

6a. Сополимеры, включающие названные выше винильные ароматические мономеры и сомономеры, выбираемые из этилена, пропилена, диенов, нитрилов, кислот, малеинового ангидрида, малеинимидов, винилацетата и винилхлорида или акрильных производных и их смесей, например, стирол-бутадиеновые, стирол-акрилонитрильные, стирол-этиленовые (интерполимеры), стирол-алкилметакрилатные, стирол-бутадиен-алкилакрилатные, стирол-бутадиен-алкилметакрилатные сополимеры, сополимеры стирола и малеинового ангидрида, стирол-акрилонитрил-метилакрилатные сополимеры, смеси сополимеров стирола с высокой ударной вязкостью и другого полимера, например, полиакрилата, диенового полимера или этилен-пропилен-диенового терполимера, а также такие блоксополимеры стирола, как стирол-бутадиен-стирольные, стирол-изопрен-стирольные, стирол-этилен-бутилен-стирольные или стирол-этилен-пропилен-стирольные сополимеры.

6б. Гидрированные ароматические полимеры, образующиеся в результате гидрирования тех полимеров, что представлены в п.6), в частности, включающие полициклогексилэтилен, полученный гидрированием атактического полистирола, который часто называют поливинилциклогексаном.

6в. Гидрированные ароматические полимеры, образующиеся в результате гидрирования представленных в п.6a) полимеров.

Гомополимеры и сополимеры могут иметь любую пространственную структуру, включая синдиотактическую, изотактическую, полуизотактическую или атактическую структуру, при этом предпочтение отдается атактическим полимерам. В этом случае речь может идти и о стереоблок-сополимерах.

7. Привитые сополимеры таких винильных ароматических мономеров, как стирол или α-метилстирол, например, стирол на полибутадиене, стирол на полибутадиен-стирольных или полибутадиен-акрилонитрильных сополимерах, стирол и акрилонитрил (или метакрилонитрил) на полибутадиене; стирол, акрилонитрил и метилметакрилат на полибутадиене; стирол и малеиновый ангидрид на полибутадиене; стирол, акрилонитрил и малеиновый ангидрид или малеинимид на полибутадиене; стирол и малеинимид на полибутадиене; стирол и алкилакрилаты или метакрилаты на полибутадиене; стирол и акрилонитрил на этилен-пропилен-диеновых терполимерах; стирол и акрилонитрил на полиалкилакрилатах или подиалкилметакрилатах; стирол и акрилонитрил на акрилат-бутадиеновых сополимерах, а также их смеси с сополимерами, представленными в п.6), например, смеси сополимеров, известные как полимеры ABS, MBS, ASA или AES.

8. Такие галогенсодержащие полимеры, как полихлоропрен, хлорированные каучуки, хлорированные и бромированные сополимеры изобутилена и изопрена (галобутильный каучук), хлорированный или сульфохлорированный полиэтилен, сополимеры этилена и хлорированного этилена, гомополимеры и сополимеры эпихлоргидрина, в частности, полимеры галогенсодержащих винильных соединений, например, поливинилхлорид, поливинилиденхлорид, поливинилфторид, поливинилиденфторид, а также такие их сополимеры, как винилхлорид-винилиденхлоридный, винилхлорид-винилацетатный или винилиденхлорид-винилацетатный сополимеры.

9. Полимеры, представляющие собой производные α,β-ненасыщенных кислот и их производных, например, полиакрилаты и полиметакрилаты; полиметилметакрилаты, полиакриламиды и полиакрилонитрилы, модифицированные для повышения ударной прочности бутилакрилатом.

10. Сополимеры представленных в п.9) мономеров друг с другом или с другими ненасыщенными мономерами, например, акрилонитрил-бутадиеновые сополимеры, акрилонитрил-алкилакрилатные сополимеры, акрилонитрил-алкоксиалкилакрилатные или акрилонитрил-винилгалогенидные сополимеры или же акрилонитрил-алкилметакрилат-бутадиеновые терполимеры.

11. Полимеры, представляющие собой производные ненасыщенных спиртов и аминов или их ацильных производных или же их ацеталей, например, поливиниловый спирт, поливинилацетат, поливинилстеарат, поливинилбензоат, поливинилмалеат, поливинилбутираль, полиаллилфталат или полиаллилмеламин, а также их сополимеры с олефинами, представленными выше в п.1).

12. Такие гомополимеры и сополимеры циклических простых эфиров, как полиалкиленгликоли, полиэтиленоксиды, полипропиленоксиды, или их сополимеры с бис-глицидиловыми простыми эфирами.

13. Такие полиацетали, как полиоксиметилен и такие полиоксиметилены, которые содержат этиленоксид в качестве сомономера; полиацетали, модифицированные термопластичными полиуретанами, акрилатами или метилметакрилат-бутадиен-стирольными смолами.

14. Полифениленоксиды и сульфиды, а также смеси полифениленоксидов со стирольными полимерами или с полиамидами.

15. Полиуретаны, представляющие собой производные простых полиэфиров, сложных полиэфиров или полибутадиенов с концевыми гидроксильными группами с одной стороны и алифатических или ароматических полиизоцианатов и их прекурсоров с другой стороны.

16. Полиамиды и сополиамиды, представляющие собой производные диаминов и дикарбоновых кислот и/или аминокарбоновых кислот или же соответствующих лактамов, например полиамид 4, полиамид 6, полиамид 6/6, 6/10, 6/9, 6/12, 4/6, 12/12, полиамид 11, полиамид 12, ароматические полиамиды, полученные на основе м-ксилилендиамина и адипиновой кислоты; полиамиды, полученные на основе гексаметилендиамина и изофталевой и/или терефталевой кислоты без эластомера или с эластомером в качестве модифицирующей добавки, например, поли-2,4,4-триметилгексаметилен-терефталамид или поли-м-фениленизофталамид, а также блоксополимеры названных выше полиамидов с полиолефинами, сополимерами олефинов, иономерами или с химически связанными или же привитыми эластомерами, а также с простыми полиэфирами, например, с полиэтиленгликолем, полипропиленгликолем или политетраметиленгликолем, и полиамиды или сополиамиды, модифицированные этилен-пропилен-диеновыми или акрилонитрил-бутадиен-стирольными смолами, и полиамиды, конденсированные в процессе переработки (полиамидные системы RIM).

17. Полимочевины, полиимиды, полиамид-имиды, простые полиэфирные имиды, сложные полиэфирные имиды, полигидантоины и полибензимидазолы.

18. Сложные полиэфиры, представляющие собой производные дикарбоновых кислот и диолов и/или гидроксикарбоновых кислот или же соответствующих лактонов, например, полиэтилентерефталат, полибутилентерефталат, поли-1,4-диметилол-циклогексантерефталат, полиалкиленнафталат и полигидроксибензоаты, а также блоксополимеры с функциональными группами простых и сложных эфиров, представляющие собой производные простых полиэфиров с концевыми гидроксильными группами, а также сложные полиэфиры, модифицированные поликарбонатами или метилметакрилат-бутадиен-стирольными смолами.

19. Поликарбонаты и сложноэфирные поликарбонаты.

20. Поликетоны.

21. Полисульфоны, простые полиэфиры с сульфоновыми функциональными группами и простые полиэфирные кетоны.

22. Смеси названных выше полимеров (полимерные смеси), например, PP/EPDM, Poly-amide/EPDM или ABS, PVC/EVA, PVC/ABS, PVC/MBS, PC/ABS, PBTP/ABS, PC/ASA, РС/РВТ, PVC/CPE, PVC/acrylates, POM/thermoplastic PUR, PC/thermoplastic PUR, POM/acrylate, POM/MBS, PPO/HIPS, PPO/PA 6.6 и сополимеры, PA/HDPE, PA/PP, PA/PPO, PBT/PC/ABS или РВТ/РЕТ/РС.

Термопластичным полимером является, например, полипропилен, полиэтилен, любой сополимер полипропилена или любой сополимер полиэтилена или же любая их смесь.

В предпочтительном случае термопластичным полимером является линейный полиэтилен низкой плотности.

Соответствующим настоящему изобретению вспомогательным средством для переработки полимеров является гребенчатый сополимер или гребенчатый блоксополимер, который в предпочтительном случае получают на первой стадии путем контролируемой свободнорадикальной полимеризации.

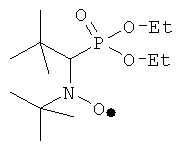

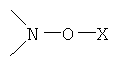

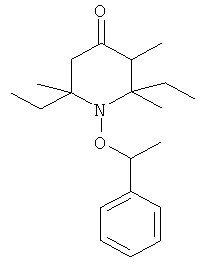

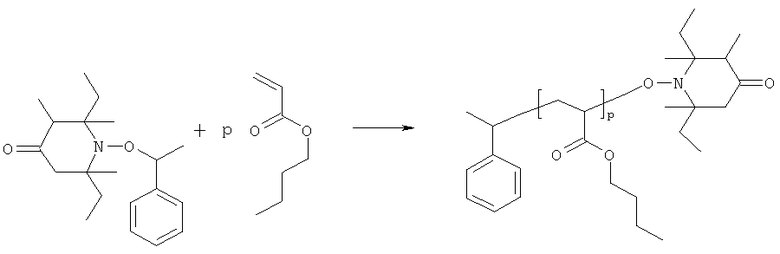

Сочетание контролируемой свободнорадикальной полимеризации с последующим модифицированием блока позволяет значительно расширить спектр получаемой продукции, которая в дальнейшем может найти практическое применение. Уже в одной стадии процесса контролируемой свободнорадикальной полимеризации становится доступным широкий ряд различных полимерных материалов. Соответствующие настоящему изобретению блоксополимеры и гребенчатые блоксополимеры, получаемые в двухстадийной реакции, представлены, например, в WO 2006/0074969. Контролируемая свободнорадикальная полимеризация с использованием алкоксиаминов или стабильных нитроксильных радикалов представляет собой хорошо известный способ, который широко обсуждался в последние двадцать лет.Например, в патенте США №4581429, опубликованном 8 апреля 1986 года, Solomon и др. описывают процесс свободнорадикальной полимеризации, в которой рост полимерных цепей контролируется с целью получения коротких цепей или олигомеров, гомополимеров и сополимеров. В способе используется инициатор формулы R'R”N-O-X (одна из формул), где X означает свободнорадикальную структурную единицу, которая может вызывать полимеризацию ненасыщенных мономеров, а радикал R'R”N-O. образует концевую группу растущего полимера/олигомера.

В патенте США №5322912, авторы Georges и др., опубликованном 21 июня 1994 года, представлен способ полимеризации с использованием свободнорадикального инициатора, полимеризующегося мономерного соединения и стабильного свободнорадикального реагента с базовой структурой R'R”N-O• для синтеза гомополимеров и блоксополимеров, у которых концевые группы образуются нитроксильным радикалом.

Позже были представлены другие нитроксильные радикалы и нитроксильные простые эфиры. Так, например, WO 98/13392 относится к алкоксиаминным соединениям с открытой цепью, которые имеют симметричные замещающие структурные единицы и которые получаются из газообразного монооксида азота или из нитрозных соединений.

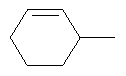

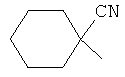

В WO 96/24620 представлен способ полимеризации, в котором используются очень специфические стабильные свободнорадикальные реагенты, например, формулы

К специфическим нитроксилам, основанным на имидазолидинонах, относится WO 98/30601.

WO 98/44008 относится к специфическим нитроксилам, основанным на морфолинонах, пиперазинонах и пиперазиндионах.

Все эти представленные выше нитроксильные радикалы и нитроксильные простые эфиры могут найти применение в соответствии с настоящим изобретением.

В принципе, нитроксильные простые эфиры и нитроксильные радикалы, которые могут быть использованы в соответствии с изобретением, известны по патенту США №4581429 и по заявке на Европейский патент № A621878. В частности, могут быть использованы соединения с открытой цепью, представленные в WO 98/13392, WO 99/03894 и WO 00/07981, пиперидиновые производные, представленные в WO 99/67298, в патентах Великобритании №2335190 и №2361235, или гетероциклические соединения, представленные в патенте Великобритании №2342649 и в WO 96/24620. В последние годы в WO 02/48205, WO 02/48109 и WO 02/100831 были опубликованы данные по другим нитроксильным радикалам и нитроксильным простым эфирам.

Подходят также соединения, которые представили Hawker и др., Chem. Commun., 2001, 823-824.

Некоторые из этих соединений можно приобрести коммерческим путем или их можно получить в соответствии с перечисленными выше публикациями.

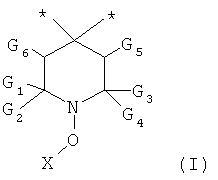

Например, структурный элемент алкоксиамина

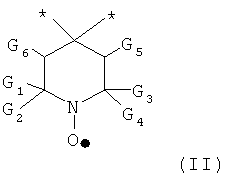

представляет собой структурный элемент в формуле (I), а структурный элемент стабильного нитроксильного радикала

представлен структурным элементом формулы (II):

где

G1, G2, G3, G4 независимо друг от друга означают алкильные группы с числом атомов углерода от одного до шести или G1 и G2, или G3 и G4, или же G1 и G2, а также G3 и G4 вместе образуют циклоалкильную группу с числом атомов углерода от пяти до двенадцати,

G5 и G6 независимо друг от друга означают атом водорода, алкильные группы с числом атомов углерода от одного до восемнадцати, фенильные, нафтильные группы или группу COOC1-C18-алкил,

X выбирают из группы, состоящей из групп -CH2-фенил, CH3CH-фенил, (CH3)2C-фенил, (C5-C6-циклоалкил)2CCN, (CH3)2CCN,  ,

,  , -CH2CH=СН2, CH3CH-СН=СН2 (C1-C4-алкил)CR20-C(O)-фенил, (C1-C4)-алкил-CR20-C(O)-(C1-C4)алкокси, (C1-C4)алкил-CR20-C(O)-(C1-C4)алкил, (C1-C4)алкил-CR20-C(O)-N-ди(C1-C4)алкил, (C1-C4)алкил-CR20-C(O)-NC(C1-C4)алкил, (C1-C4)алкил-CR20-C(O)-NH2, где R20 означает атом водорода или алкильную труппу с числом атомов углерода от одного до четырех, и

, -CH2CH=СН2, CH3CH-СН=СН2 (C1-C4-алкил)CR20-C(O)-фенил, (C1-C4)-алкил-CR20-C(O)-(C1-C4)алкокси, (C1-C4)алкил-CR20-C(O)-(C1-C4)алкил, (C1-C4)алкил-CR20-C(O)-N-ди(C1-C4)алкил, (C1-C4)алкил-CR20-C(O)-NC(C1-C4)алкил, (C1-C4)алкил-CR20-C(O)-NH2, где R20 означает атом водорода или алкильную труппу с числом атомов углерода от одного до четырех, и

* означает валентную связь.

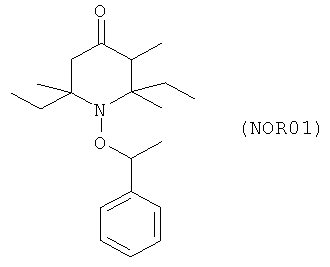

В наиболее предпочтительном варианте используемый для контролируемой свободнорадикальной полимеризации алкоксиамин представлен соединением формулы NOR01

.

.

В предпочтительном вариантее алкоксиаминное соединение используют в количестве от 0,01 мольн. % до 30 мольн. %, в более предпочтительном случае в количестве от 0,1 мольн. % до 20 мольн. % и в наиболее предпочтительном случае в количестве от 0,1 мольн. % до 10 мольн. % из расчета на мономер.

Поскольку контролируемая свободнорадикальная полимеризация представляет собой «живую полимеризацию», она может начинаться и останавливаться в любой момент времени. Кроме того, в полимерном продукте остается функциональная алкоксиаминная группа, что позволяет продолжать полимеризацию в самом веществе. Благодаря этому после израсходования первого мономера на начальной стадии полимеризации можно затем прибавлять второй мономер, который образует второй блок в растущей полимерной цепи на второй стадии полимеризации. В соответствии с этим можно проводить дополнительные стадии полимеризации с тем же самым мономером или с другим мономером (с другими мономерами) и получать многоблочные сополимеры.

Кроме того, поскольку речь в этом случае идет о радикальной полимеризации, блоки могут быть получены в самом разном порядке. В этом случае нет обязательного ограничения в процессе получения блоксополимеров, когда последовательность стадий полимеризации должна идти от наименее стабильного промежуточного состояния полимера до наиболее стабильного промежуточного состояния полимера, как это имеет место при ионной полимеризации. В соответствии с этим появляется возможность получения многоблочного сополимера, в котором сначала получают полиакрилонитрильный блок или поли(мет)акрилатный блок и после этого присоединяют к нему стирольный блок.

Кроме того, в этом случае нет необходимости в линкерных группах, которые нужны для соединения разных блоков в образующемся блоксополимере. Можно просто последовательно прибавлять мономеры для образования следующих один за другим блоков. Эти блоки могут быть разделены промежуточной зоной, в которой присутствуют мономеры предыдущего блока и следующего за ним блока в разных соотношениях.

В соответствии с этим становится доступным множество полимеров и сополимеров, например, звездообразные и привитые полимеры и сополимеры, которые представлены, например, в работе C.J.Hawker, Angew. Chemie, 1995, 107, страницы 1623-1627, дендримеры описаны в работе K.Matyaszewski и др., Macromolecules 1996, Том 29, №12, страницы 4167-4171, привитые полимеры и сополимеры описаны в работе C.J.Hawker и др., Macromol. Chem. Phys. 198, 155-166 (1997), статистические сополимеры описаны в работе C.J.Hawker, Macromolecules 1996, 29, 2686-2688, a блоксополимеры из двух и трех блоков описаны в работе N.A.Listigovers, Macromolecules 1996, 29, 8992-8993.

Гребенчатые сополимеры или гребенчатые блоксополимеры присутствуют в количестве от примерно 0,005% до 0,5%, в предпочтительном случае от 0,007 до 0,4% массы из расчета на массу термопластичного полимера.

Соответствующие настоящему изобретению гребенчатые сополимеры или гребенчатые блоксополимеры имеют молекулярную массу от 1000 г/моль до 120000 г/моль, в предпочтительном случае от 2000 г/моль до 70000 г/моль. Сополимеры с молекулярной массой менее 2000 г/моль имеют тенденцию к снижению их эффективности, тогда как сополимеры с молекулярной массой, превышающей 70000 г/моль, оказываются слишком вязкими и уже не могут быть использованы в качестве добавок, улучшающих процесс переработки термопластичных полимеров.

Гребенчатые сополимеры или гребенчатые блоксополимеры можно добавлять непосредственно в экструдер вместе с термопластичным полимером, однако можно также проводить предварительное смешивание их с термопластичным полимером и после этого загружать в экструдер.

Для повышения эффективности вспомогательного средства для переработки полимеров в состав композиции можно вводить дополнительное средство с такими же свойствами или межфазное вспомогательное средство. Наряду с другими функциями такое дополнительное средство сокращает время или индукционный период, в течение которого начинает проявляться эффект от применения средства для переработки полимеров, кроме того, оно еще больше снижает вязкость расплава или потребление энергии, которая затрачивается на компаундирование полимера, то есть оно упрощает переработку полимера. Межфазное вспомогательное средство или дополнительное средство для переработки полимера представляет собой ингредиент со сравнительно низкой молекулярной массой; предпочтительно, когда в каждой конкретной системе, состоящей из вспомогательного средства для переработки полимеров и термопластичного полимера, этот дополнительный ингредиент локализован на границе раздела фаз между этими двумя полимерами. Дополнительное средство может быть введено в смесь полимера и средства для переработки полимера в любой момент времени, включая конечную операцию по формованию изделия из расплава. Наиболее целесообразно, когда средство для переработки полимера и межфазное средство соединяют на стадии получения суперконцентрата, поскольку при этом оба ингредиента находятся в высокой концентрации (то есть в концентрации более 0,5 масс.% или в еще более высокой концентрации из расчета на общую массу суперконцентрата), благодаря этому происходит быстрое смачивание поверхности средства для переработки полимера в смеси.

Наряду с другими в роли дополнительных средств для переработки полимеров могут выступать термопластичные полимеры, отличающиеся тем, что 1) они находятся в жидком состоянии (или в виде расплава) при температуре экструзии, 2) тем, что они имеют более низкую вязкость расплава, чем обе перерабатываемые в расплаве составляющие - полимер и гребенчатый сополимер или гребенчатый блоксополимер, и 3) тем, что они легко смачивают поверхность частиц гребенчатого сополимера или гребенчатого блоксополимера в экструдируемой композиции. Примерами таких дополнительных средств служат наряду с другими i) сополимеры силиконов и простых полиэфиров, ii) такие алифатические сложные полиэфиры, как полибутиленадипинат, полимерная молочная кислота и поликапролактоновые сложные полиэфиры (в предпочтительном случае сложный полиэфир не представлен блоксополимером дикарбоновой кислоты и полиоксиалкиленового полимера), iii) такие ароматические сложные полиэфиры, как диизобутиловый эфир фталевой кислоты, iv) такие полиолы на основе простых полиэфиров (в предпочтительном случае они не относятся к полиалкиленоксидам), как политетраметиленгликоль со связями простого эфира, v) такие аминоксиды, как диметилоктиламиноксид, vi) такие карбоновые кислоты, как гидроксибутандиовая кислота, vii) такие эфиры жирных кислот, как монолаурат сорбитана и триглицериды, а также viii) полиоксиалкиленовые полимеры, включая полиэтиленгликоли и их производные, но перечень таких компонент этим не ограничивается.

Предпочтительными алифатическими дополнительными средствами для переработки полимеров являются полиэтиленгликоль или алифатический полиэфир (в предпочтительном случае поликапролактон) со среднечисловой молекулярной массой в пределах от 500 до 32000, в предпочтительном случае от 1000 до 15000, в более предпочтительном случае от 2000 до 12000.

Еще одно возможное сочетание представлено смесью, включающей соответствующий изобретению гребенчатый сополимер или гребенчатый блоксополимер и фторэластомер, основанный в предпочтительном случае на винилиденфториде и на гексафторпропилене.

Сухие смесевые составы (в предпочтительном случае в виде порошков) наряду с другими составляющими включают гребенчатый сополимер или гребенчатый блоксополимер (вспомогательное средство для переработки полимера), дополнительное средство, такие другие добавки, как антиоксидант, поглотитель УФ-света, светостабилизатор, инактиватор металлов, нейтрализатор пероксидов, нуклеирующее средство, наполнитель или армирующую добавку или любое их сочетание, но список добавок этим не ограничивается, средство для равномерного распределения, в предпочтительном случае такое неорганическое средство для равномерного распределения, как, наряду с другими, карбонат кальция, оксид кремния, тальк или любое их сочетание. Сухой смесевой состав может также включать в качестве компоненты термопластичный полимер, который направляется на экструзию (например, в виде хлопьев из реактора полимеризации или же в размолотом или осажденном виде), а также любой другой полимер, который не оказывает отрицательного влияния на свойства направляемого на экструзию состава с термопластичным полимером, или же их сочетание.

Эти сухие смеси могут быть приготовлены многими способами, включая, наряду с другими, подмешивание компонент в гранулированном виде или в виде порошков к полимеру носителю или путем инкапсулирования средства для переработки полимера с образованием покрытия из дополнительного средства (в частности из поликапролактона) или же путем подачи в расплавленный полимер носитель через боковой штуцер твердой или расплавленной смеси средства для переработки полимера и дополнительного средства.

Для упрощения процесса переработки вспомогательные средства для переработки полимеров чаще всего добавляют к полимеру в виде суперконцентрата, а не в индивидуальном виде. В рамках настоящего изобретения суперконцентрат представляет собой смесь вспомогательного средства для переработки полимеров с полимером, используемым в качестве носителя. Полимерным носителем может быть тот же самый полимер, который направляется на экструдирование, или же это может быть другой полимер, который не ухудшает характеристики экструдирования у термопластичного полимера, подвергающегося экструдированию.

Суперконцентраты содержат обычно от 0,5 до 50 масс.%, в предпочтительном случае от 1 до 30 масс.% вспомогательного средства для переработки из расчета на всю массу суперконцентрата. Суперконцентраты могут быть приготовлены, например, путем смешивания соответствующего количества вспомогательного средства для переработки полимеров с используемым в качестве носителя полимером в смесителе (например, в смесителе Банбери) или в подключенном параллельно двухчервячном экструдере при температуре выше температуры плавления полимера.

В типичном случае такой суперконцентрат содержит а) полимер носитель, б) от 0,5 до 50 масс.% гребенчатого полимера или гребенчатого блоксополимера (это и есть вспомогательное средство для переработки полимеров) и в) эффективное количество дополнительного средства для переработки полимеров. Он может также содержать такие другие добавки, как антиоксидант, средство для абсорбции УФ-света, светостабилизатор, инактиватор металлов, поглотитель пероксидов, нуклеирующее средство, наполнитель, средство, повышающее прочность, или любое их сочетание, но перечень таких добавок этим не ограничивается. Кроме того, он может содержать также средство для улучшения распределения в составе, предпочтительно, когда это такое неорганическое средство для улучшения распределения, как карбонат кальция, оксид кремния, тальк или любое их сочетание, но перечень этим не ограничивается. Это дополнительное средство наиболее эффективно при соотношении его концентрации и концентрации средства для переработки полимеров не ниже 0,5:1 и не выше 5:1.

Гребенчатый сополимер или гребенчатый блоксополимер имеет, например, полидисперсность от 1,0 до 3,0, в предпочтительном случае от 1,0 до 2,5 и в более предпочтительном случае от 1,0 до 2,0.

Гребенчатый сополимер или гребенчатый блоксополимер может иметь, например, амфифильные свойства.

В предпочтительном варианте изобретения гребенчатый сополимер или гребенчатый блоксополимер получают на стадии а) из н-бутилакрилата и в случае необходимости из одного или нескольких мономеров без сложноэфирной группы.

Мономеры без сложноэфирной функциональной группы выбирают, например, из группы, состоящей из 4-винилпиридина, 2-винилпиридина, винилимидазола, винилпирролидона, диметилакриламида, 3-диметиламинопропилметакриламида, стирола, α-метилстирола, п-метилстирола или п-трет-бутилстирола и акрилонитрила.

Если контролируемую свободнорадикальную полимеризацию проводят с нитроксильным радикалом, то появляется необходимость в источнике дополнительного инициирующего радикала. Этим источником инициирующего радикала в предпочтительном случае является азосоединение, пероксид, эфир надкислоты или гидропероксид.

Источниками радикалов, которым отдается особое предпочтение, являются 2,2'-азо-бисизобутиронитрил, 2,2'-азо-бис(2-метилбутиронитрил), 2,2'-азо-бис(2,4-диметил-валеронитрил), 2,2'-азо-бис(4-метокси-2,4-диметилвалеронитрил), 1,1'-азо-бис(1-циклогексанкарбонитрил), дигидрат 2,2'-азо-бис(изобутирамида), 2-фенилазо-2,4-диметил-4-метоксивалеронитрил, диметил-2,2'-азо-бисизобутират, 2-(карбамоилазо)-изобутиронитрил, 2,2'-азо-бис(2,4,4-триметилпентан), 2,2'-азо-бис(2-метилпропан), свободное основание или дихлорид 2,2'-азо-бис(N,N'-диметиленизобутирамидина), свободное основание или гидрохлорид 2,2'-азо-бис(2-амидинопропана), 2,2'-азо-бис{2-метил-N-[1,1-бис(гидроксиметил)этил]пропионамид} или 2,2'-азо-бис{2-метил-N-[1,1-бис(гидроксиметил)-2-гидроксиэтил]пропионамид; ацетилциклогексансульфонил-пероксид, диизопропилпероксидикарбонат, трет-амил-пернеодеканоат, трет-бутил-пернеодеканоат, трет-бутил-перпивалат, трет-амилперпивалат, бис(2,4-дихлорбензоил)-пероксид, диизононаноилпероксид, дидеканоилпероксид, диоктаноилпероксид, дилауроилпероксид, бис(2-метилбензоил)пероксид, дисукцинилпероксид, диацетилпероксид, дибензоилпероксид, трет-бутил-пер-2-этилгексаноат, бис-(4-хлор-бензоил)пероксид, трет-бутил-перизобутират, трет-бутилпермалеинат, 1,1-бис(трет-бутил-перокси)-3,5,5-триметилциклогексан, 1,1-бис(трет-бутил-пероксициклогексан, трет-бутил-пероксиизопропилкарбонат, трет-бутил-перизононаноат, 2,5-диметил-гексан-2,5-дибензоат, трет-бутилперацетат, трет-амилпербензоат, трет-бутил-пербензоат, 2,2-бис(трет-бутил-перокси)бутан, 2,2-бис-(трет-бутил-перокси)пропан, дикумилпероксид, 2,5-диметилгексан-2,5-ди-трет-бутилпероксид, 3-трет-бутилперокси-3-фенилфталид, ди-трет-амилпероксид, α,α'-бис(трет-бутил-пероксиизопропил)бензол, 3,5-бис(трет-бутил-перокси)-3,5-диметил-1,2-диоксолан, ди-трет-бутил-пероксид, 2,5-диметилгексин-2,5-ди-трет-бутилпероксид, 3,3,б,6,9,9-гексаметил-1,2,4,5-тетраокса-циклононан, п-ментангидропероксид, пинангидропероксид, диизопропилбензол-моно-α-гидропероксид, гидропероксид кумола или трет-бутил-гидропероксид.

В предпочтительном случае источник радикалов присутствует в количестве от 0,01 мольн. % до 30 мольн. %, в более предпочтительном случае в количестве от 0,1 мольн. % до 20 мольн. % и в наиболее предпочтительном случае в количестве от 0,5 мольн. % до 10 мольн. % из расчета на мономер.

Молярное отношение источника радикалов к нитроксильному радикалу может лежать в пределах от 1:10 до 10:1, в предпочтительном случае от 1:5 до 5:1 и в еще более предпочтительном случае от 1:2 до 2:1.

Условия реакции для контролируемой свободнорадикальной полимеризации на стадии а) детально описаны в цитированной выше специальной литературе. В общем случае температура полимеризации лежит в пределах от 60 до 180°C при нормальном давлении и время реакции может изменяться в пределах от 30 минут до 20 часов.

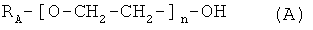

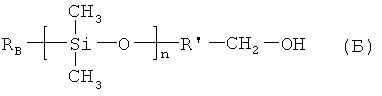

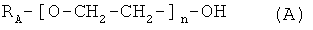

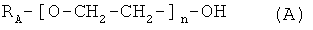

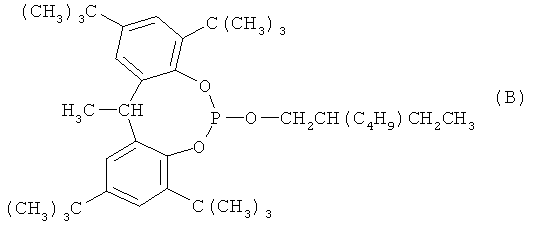

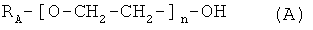

Первичный спирт на стадии б) представляет собой, например, этоксилат формулы (A)

,

,

где

RA означает насыщенную или ненасыщенную алкильную группу с линейной или разветвленной цепью с числом атомов углерода от одного до тридцати двух или означает алкиларильную или диалкиларильную группу с числом атомов углерода до тридцати и

n принимает значения от 1 до 150;

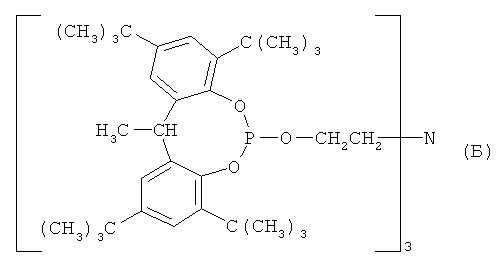

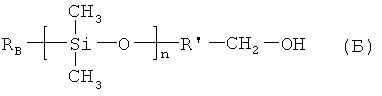

представляет собой полидиметилсиликоновый олигомер формулы (Б)

где

RB означает алкильную группу с числом атомов углерода от одного до восемнадцати, фенильную группу или арилалкильную группу с числом атомов углерода от семи до пятнадцати,

n принимает значения от 1 до 50 и

R' означает линкерную группу с числом атомов углерода от одного до двадцати;

представляет собой частично или полностью фторированный первичный спирт;

первичный или вторичный спирт с линейной или разветвленной алкильной группой с числом атомов углерода от восьми до шестидесяти;

рацемическую смесь 2,2-диметил-4-гидроксиметил-1,3-диоксалана;

первичный или вторичный спирт, содержащий не менее чем одну третичную аминную группу;

N,N,N'-триметиламиноэтилэтаноламин;

4-гидроксиэтилпиридин и N-гидроксиэтилморфолин;

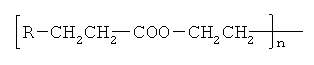

первичный спирт, цепь которого прерывается не менее чем одной сложноэфирной группой, например, это поликапролактон, его α-цетилокси-, -ω-гироксипроизводное с молекулярной массой от 750 до 2500 г/моль.

Если говорится об арилалкильной группе, то арильным остатком является фенильная или нафтильная группа, а алкильная группа в предпочтительном случае представлена линейной или разветвленной алкильной группой с числом атомов углерода от одного до двадцати.

В специальном варианте спирт представляет собой частично или полностью фторированный первичный спирт.Примерами коммерческих фторированных смесей спиртов служат Zonyl BA®, Zonyl BA-L®, Zonyl BA-LD®, Zonyl BA-N® компании Du Pont или фторированные полиоксетановые спирты компании Omnova Solutions Inc.

В предпочтительном случае первичный спирт на стадии б) представляет собой этоксилат формулы (A)

,

,

где

RA означает насыщенную или ненасыщенную алкильную группу с линейной или разветвленной цепью с числом атомов углерода от одного до тридцати двух и

n принимает значения от 1 до 150;

представляет собой N,N,N'-триметиламиноэтилэтаноламин,

N-гидроксиэтилморфолин или

поликапролактон, его α-цетилокси-, -ω-гироксипроизводное с молекулярной массой от 750 до 2500 г/моль.

В более предпочтительном случае первичный спирт на стадии б) представляет собой этоксилат формулы (A)

,

,

где

RA означает насыщенную или ненасыщенную алкильную группу с линейной или разветвленной цепью с числом атомов углерода от пяти до двадцати двух и

n принимает значения от 20 до 100.

В типичном случае способ реализуют при температуре от 100°C до 290°C.

Соответствующий настоящему изобретению способ целесообразно использовать для любых типов переработки расплавов термопластичных полимеров, когда производство формованных изделий осуществляют в условиях с большими скоростями сдвига и при высоких скоростях подачи расплава. Лучше всего этот способ подходит для экструзионных процессов, например, при производстве профилей, в частности, тонкостенных профилей, при получении литьем или выдуванием пленок, профилей, листовых материалов, проволок и кабелей, а также других таких изделий.

В соответствии с этим предпочтение отдается способам, используемым при экструдировании содержащих термопластичный полимер расплавов при производстве профилей, в частности, тонкостенных профилей, получаемых литьем или выдуванием пленок, листовых материалов, проволок и кабелей, а также способам, при реализации которых не должны возникать разрывы расплава, способам, которые снижают потребление энергии, которые ограничивают образование геля или предотвращают закупорки выпускных отверстий во время переработки расплава, содержащего термопластичный полимер.

Расплав полимера может в случае необходимости содержать одну или несколько обычных добавок, которые чаще всего используют в производстве пластиков. Далее перечисляются примеры таких добавок.

1. Антиоксиданты

1.1. Алкилированные монофенолы, например, 2,6-ди-трет-бутил-4-метилфенол, 2-трет-бутил-4,6-диметилфенол, 2,6-ди-трет-бутил-4-этилфенол, 2,6-ди-трет-бутил-4-н-бутилфенол, 2,6-ди-трет-бутил-4-изобутилфенол, 2,6-дициклопентил-4-метилфенол, 2-(α-метилциклогексил)-4,6-диметилфенол, 2,6-диоктадецил-4-метилфенол, 2,4,6-трициклогексилфенол, 2,6-ди-трет-бутил-4-метоксиметилфенол, нонилфенолы, которые могут иметь линейные или разветвленные боковые цепи, например, 2,6-динонил-4-метилфенол, 2,4-диметил-6-(1'-метилундец-1'-ил)фенол, 2,4-диметил-6-(1'-метилгептадец-1'-ил)фенол, 2,4-диметил-6-(1'-метилтридец-1'-ил)фенол и их смеси.

1.2. Алкилтиометилфенолы, например, 2,4-диоктилтиометил-6-трет-бутилфенол, 2,4-диоктилтиометил-6-метилфенол, 2,4-диоктилтиометил-6-этилфенол, 2,6-ди-додецилтиометил-4-нонилфенол.

1.3. Гидрохиноны и алкилированные гидрохиноны. например, 2,6-ди-трет-бутил-4-метоксифенол, 2,5-ди-трет-бутилгидрохинон, 2,5-ди-трет-амилгидрохинон, 2,6-дифенил-4-октадецилоксифенол, 2,6-ди-трет-бутилгидрохинон, 2,5-ди-трет-бутил-4-гидроксианизол, 3,5-ди-трет-бутил-4-гидроксианизол, 3,5-ди-трет-бутил-4-гидроксифенилстеарат, бис(3,5-ди-трет-бутил-4-гидроксифенил)адипинат.

1.4. Токоферолы, например, α-токоферол, β-токоферол, γ-токоферол, δ-токоферол и их смеси (витамин E).

1.5. Гидроксилированные тиодифениловые простые эфиры, например, 2,2'-тио-бис(6-трет-бутил-4-метилфенол), 2,2'-тио-бис(4-октилфенол), 4,4'-тио-бис(б-трет-бутил-3-метилфенол), 4,4'-тио-бис(6-трет-бутил-2-метилфенол), 4,4'-тио-бис(3,6-ди-втор-амилфенол), 4,4'-бис(2,6-диметил-4-гидроксифенил)дисульфид.

1.6. Алкилиденбисфенолы, например, 2,2'-метилен-бис(6-трет-бутил-4-метилфенол), 2,2'-метилен-бис(6-трет-бутил-4-этилфенол), 2,2'-метилен-бис[4-метил-6-(α-метил-циклогексил)фенол], 2,2'-метилен-бис(4-метил-6-циклогексилфенол), 2,2'-метилен-бис(6-нонил-4-метилфенол), 2,2'-метилен-бис(4,6-ди-трет-бутилфенол), 2,2'-этилиден-бис(4,6-ди-трет-бутилфенол), 2,2'-этилиден-бис(6-трет-бутил-4-изобутилфенол), 2,2'-метиленбис[6-(α-метилбензил)-4-нонилфенол], 2,2'-метилен-бис[6-(α,α-диметилбензил)-4-нонилфенол], 4,4'-метилен-бис(2,6-ди-трет-бутил-фенол), 4,4'-метилен-бис(6-трет-бутил-2-метилфенол), 1,1-бис(5-трет-бутил-4-гидрокси-2-метилфенил)бутан, 2,6-бис(3-трет-бутил-5-метил-2-гидроксибензил)-4-метилфенол, 1,1,3-трис(5-трет-бутил-4-гидрокси-2-метилфенил)бутан, 1,1 -бис(5-трет-бутил-4-гидрокси-2-метилфенил)-3-н-додецилмеркаптобутан, бис[3,3-бис(3'-трет-бутил-4'-гидроксифенил)бутират] этиленгликоля, бис(3 -трет-бутил-4-гидрокси-5-метил-фенил)дициклопентадиен, бис[2-(3'-трет-бутил-2'-гидрокси-5'-метилбензил)-6-трет-бутил-4-метилфенил]терефталат, 1,1-бис-(3,5-диметил-2-гидроксифенил)бутан, 2,2-бис(3,5-ди-трет-бутил-4-гидроксифенил)пропан, 2,2-бис-(5-трет-бутил-4-гидрокси-2-метилфенил)-4-н-додецилмеркаптобутан, 1,1,5,5-тетра-(5-трет-бутил-4-гидрокси-2-метилфенил)пентан.

1.7. O-, N- и S-Бензильные соединения, например, 3,5,3',5'-тетра-трет-бутил-4,4'-дигидроксидибензиловый эфир, октадецил-4-гидрокси-3,5-диметилбензил-меркаптоацетат, тридецил-4-гидрокси-3,5-ди-трет-бутил-бензилмеркаптоацетат, трис(3,5-ди-трет-бутил-4-гидроксибензил)амин, бис(4-трет-бутил-3-гидрокси-2,6-диметил-бензил)дитиотерефталат, бис(3,5 -ди-трет-бутил-4-гидроксибензил)-сульфид, изооктил-3,5 -ди-трет-бутил-4-гидроксибензилмеркаптоацетат.

1.8. Гидроксибензилированные малонаты, например, диоктадецил-2,2-бис(3,5-ди-трет-бутил-2-гидроксибензил)малонат, ди-октадецил-2-(3-трет-бутил-4-гидрокси-5-метилбензил)малонат, ди-додецилмеркаптоэтил-2,2-бис(3,5-ди-трет-бутил-4-гидроксибензил)малонат, бис[4-(1,1,3,3-тетраметилбутил)фенил]-2,2-бис(3,5-ди-трет-бутил-4-гидроксибензил)малонат.

1.9. Ароматические гидроксибензильные соединения, например, 1,3,5-трис(3,5-ди-трет-бутил-4-гидроксибензил)-2,4,6-триметилбензол, 1,4-бис(3,5-ди-трет-бутил-4-гидроксибензил)-2,3,5,6-тетраметилбензол, 2,4,6-трис(3,5-ди-трет-бутил-4-гидроксибензил)фенол.

1.10. Триазиновые соединения, например, 2,4-бис(октилмеркапто)-6-(3,5-ди-трет-бутил-4-гидроксианилино)-1,3,5-триазин, 2-октилмеркапто-4,6-бис(3,5-ди-трет-бутил-4-гидроксианилино)-1,3,5-триазин, 2-октилмеркапто-4,6-бис(3,5-ди-трет-бутил-4-гидроксифенокси)-1,3,5-триазин, 2,4,6-трис(3,5-ди-трет-бутил-4-гидрокси-фенокси)-1,2,3-триазин, 1,3,5-трис(3,5-ди-трет-бутил-4-гидроксибензил)-изоцианурат, 1,3,5-трис(4-трет-бутил-3-гидрокси-2,6-диметилбензил)изоцианурат, 2,4,6-трис(3,5-ди-трет-бутил-4-гидроксифенилэтил)-1,3,5-триазин, 1,3,5-трис(3,5-ди-трет-бутил-4-гидроксифенилпропионил)гексагидро-1,3,5-триазин, 1,3,5-трис-(3,5 -дициклогексил-4-гидроксибензил)изоцианурат.

1.11. Бензилфосфонаты, например, диметил-2,5-ди-трет-бутил-4-гидроксибензил-фосфонат, диэтил-3,5-ди-трет-бутил-4-гидроксибензилфосфонат, диоктадецил-3,5-ди-трет-бутил-4-гидроксибензилфосфонат, диоктадецил-5-трет-бутил-4-гидрокси-3-метилбензилфосфонат, кальциевая соль моноэтилового эфира 3,5-ди-трет-бутил-4-гидроксибензилфосфоновой кислоты.

1.12. Ациламинофенолы. например, 4-гидроксилауранилид, 4-гидроксистеаранилид, октил-N-(3,5-ди-трет-бутил-4-гидроксифенил)карбамат.

1.13. Эфиры β-(3,5-ди-трет-бутил-4-гидроксифенил)пропионовой кислоты с одноатомными или многоатомными спиртами, например, с метанолом, этанолом, н-октанолом, изооктанолом, октадеканолом, 1,6-гександиолом, 1,9-нонандиолом, этиленгликолем, 1,2-пропандиолом, неопентилгликолем, тиодиэтиленгликолем, диэтиленгликолем, триэтиленгликолем, пентаэритритом, трис(гидроксиэтил)-изоциануратом, N,N'-бис(гидроксиэтил)оксамидом, 3-тиаундеканолом, 3-тиа-пентадеканолом, триметилгександиолом, триметилолпропаном, 4-гидроксиметил-1-фосфа-2,6,7-триоксабицикло[2.2.2]октаном.

1.14. Эфиры β-(5-трет-бутил-4-гидрокси-3-метилфенил)пропионовой кислоты с одноатомными или многоатомными спиртами, например, с метанолом, этанолом, н-октанолом, изооктанолом, октадеканолом, 1,6-гександиолом, 1,9-нонандиолом, этиленгликолем, 1,2-пропандиолом, неопентилгликолем, тиодиэтиленгликолем, диэтиленгликолем, триэтиленгликолем, пентаэритритом, трис(гидроксиэтил)-изоциануратом, N,N'-бис(гидроксиэтил)оксамидом, 3-тиаундеканолом, 3-тиапентадеканолом, триметилгександиолом, триметилолпропаном, 4-гидроксиметил-1-фосфа-2,6,7-триоксабицикло[2.2.2]октаном, 3,9-бис[2-{3-(3-трет-бутил-4-гидрокси-5-метилфенил)пропионилокси}-1,1-диметиэтил]-2,4,8,10-тетраоксаспиро-[5.5]ундеканом.

1.15. Эфиры β-(3,5-дициклогексил-4-гидроксифенил)пропионовой кислоты с одноатомными или многоатомными спиртами, например, с метанолом, этанолом, октанолом, октадеканолом, 1,6-гександиолом, 1,9-нонандиолом, этиленгликолем, 1,2-пропандиолом, неопентилгликолем, тиодиэтиленгликолем, диэтиленгликолем, триэтиленгликолем, пентаэритритом, трис(гидроксиэтил)изоциануратом, N,N'-бис(гидроксиэтил)оксамидом, 3-тиаундеканолом, 3-тиапентадеканолом, триметилгександиолом, триметилолпропаном, 4-гидроксиметил-1 -фосфа-2,6,7-триоксабицикло[2.2.2]октаном.

1.16. Эфиры 3,5-ди-трет-бутил-4-гидроксифенилуксусной кислоты с одноатомными или многоатомными спиртами, например, с метанолом, этанолом, октанолом, октадеканолом, 1,6-гександиолом, 1,9-нонандиолом, этиленгликолем, 1,2-пропан-диолом, неопентилгликолем, тиодиэтиленгликолем, диэтиленгликолем, триэтиленгликолем, пентаэритритом, трис(гидроксиэтил)-изоциануратом, N,N'-бис-(гидроксиэтил)оксамидом, 3-тиаундеканолом, 3-тиапентадеканолом, триметилгександиолом, триметилолпропаном, 4-гидроксиметил-1 -фосфа-2,6,7-триокса-бицикло[2.2.2]октаном.

1.17. Амиды β-(3,5-ди-трет-бутил-4-гидроксифенил)пропионовой кислоты, например, N,N'-бис(3,5-ди-трет-бутил-4-гидроксифенилпропионил)гексаметилендиамид, N,N'-бис(3,5-ди-трет-бутил-4-гидроксифенилпропионил)триметилендиамид, N,N'-бис-(3,5-ди-трет-бутил-4-гидроксифенилпропионил)гидразид, N,N'-бис[2-(3-[3,5-ди-трет-бутил-4-гидроксифенил]пропионилокси)этил]оксамид (Naugard®XL-1, компании Uniroyal).

1.18. Аскорбиновая кислота (витамин C).

1.19. Аминные антиоксиданты, например, N,N'-диизопропил-n-фенилендиамин, N,N'-ди-втор-бутил-n-фенилендиамин, N,N'-бис(1,4-диметилпентил)-n-фенилендиамин, N,N'-бис(1-этил-3-метилпентил)-n-фенилендиамин, N,N'-бис(1-метилгептил)-n-фенилендиамин, N,N'-дициклогексил-n-фенилендиамин, N,N'-дифенил-n-фенилендиамин, N,N'-бис(2-нафтил)-n-фенилендиамин, N-изопропил-N'-фенил-n-фенилендиамин, N-(1,3-диметилбутил-N'-фенил-n-фенилендиамин, N-(1-метилгептил)-N'-фенил-n-фенилендиамин, N-циклогексил-N'-фенил-n-фенилендиамин, 4-(n-толуолсульфамоил)дифениламин, N,N'-диметил-N,N'-ди-втор-бутил-n-фенилендиамин, дифениламин, N-аллилдифениламин, 4-изопропоксидифениламин, N-фенил-1-нафтиламин, N-(4-трет-октилфенил)-1-нафтиламин, N-фенил-2-нафтиламин, замещенный октильными группами дифениламин, например, n,n'-ди-трет-октилдифениламин, 4-н-бутиламинофенол, 4-бутириламинофенол, 4-нонаноиламинофенол, 4-додеканоиламинофенол, 4-октадеканоиламинофенол, бис(4-метоксифенил)амин, 2,6-ди-трет-бутил-4-диметиламинометилфенол, 2,4'-диаминодифенилметан, 4,4'-диаминодифенилметан, N,N,N'N'-тетраметил-4,4'-диаминодифенилметан, 1,2-бис[(2-метилфенил)амино]-этан, 1,2-бис(фениламино)пропан, (o-толил)бигуанид, бис[4-(1',3'-диметилбутил)-фенил]амин, замещенный трет-октильными группами N-фенил-1-нафтиламин, смесь моноалкил- и диалкил-замещенных трет-бутил/трет-октилдифениламинов, смесь моно- и диалкилзамещенных нонилдифениламинов, смесь моно- и диалкилзамещенных додецилдифениламинов, смесь моно- и диалкилзамещенных изопропил/изогексилдифениламинов, смесь моно- и диалкилзамещенных трет-бутил-дифениламинов, 2,3-дигидро-3,3-диметил-4Н-1,4-бензотиазин, фенотиазин, смесь моно- и диалкилзамещенных трет-бутил/трет-октилфенотиазинов, смесь моно- и диалкилзамещенных трет-октил-фенотиазинов, N-аллилфенотиазин, N,N,N',N'-тетрафенил-1,4-диаминобут-2-ен.

2. Поглотители УФ-света и светостабилизаторы

2.1. 2-(2'-Гидроксифенил)бензотриазолы, например, 2-(2'-гидрокси-5'-метилфенил)-бензотриазол, 2-(3',5'-ди-трет-бутил-2'-гидроксифенил)бензотриазол, 2-(5'-трет-бутил-2'-гидроксифенил)бензотриазол, 2-(2'-гидрокси-5'-(1,1,3,3-тетраметил-бутил)фенил)бензотриазол, 2-(3',5'-ди-трет-бутил-2'-гидроксифенил)-5-хлор-бензотриазол, 2-(3'-трет-бутил-2'-гидрокси-5'-метилфенил)-5-хлорбензотриазол, 2-(3'-втор-бутил-5'-трет-бутил-2'-гидроксифенил)бензотриазол, 2-(2'-гидрокси-4'-октилоксифенил)бензотриазол, 2-(3',5'-ди-трет-амил-2'-гидроксифенил)-бензотриазол, 2-(3',5'-бис-(α,α-диметилбензил)-2'-гидроксифенил)бензотриазол, 2-(3'-трет-бутил-2'-гидрокси-5'-(2-октилоксикарбонилэтил)фенил)-5-хлорбензотри-азол, 2-(3'-трет-бутил-5'-[2-(2-этилгексилокси)карбонилэтил]-2'-гидроксифенил)-5-хлорбензотриазол, 2-(3'-трет-бутил-2'-гидрокси-5'-(2-метоксикарбонилэтил)фенил)-5-хлорбензотриазол, 2-(3'-трет-бутил-2'-гидрокси-5'-(2-метоксикарбонилэтил)-фенил)бензотриазол, 2-(3'-трет-бутил-2'-гидрокси-5'-(2-октилоксикарбонилэтил)-фенил)бензотриазол, 2-(3'-трет-бутил-5'-[2-(2-этилгексилокси)карбонилэтил]-2'-гидроксифенил)бензотриазол, 2-(3'-додецил-2'-гидрокси-5'-метилфенил)-бензотриазол, 2-(3'-трет-бутил-2'-гидрокси-5'-(2-изооктилоксикарбонилэтил)-фенил)бензотриазол, 2,2'-метилен-бис[4-(1,1,3,3-тетраметилбутил)-6-бензотриазол-2-илфенол]; продукт переэтерификации 2-[3'-трет-бутил-5'-(2-метоксикарбонил-этил)-2'-гидроксифенил]-2Н-бензотриазола полиэтиленгликолем 300; соединение формулы  , где R означает 3'-трет-бутил-4'-гидрокси-5'-2Н-бензотриазол-2-ил-фенильную группу, 2-[2'-гидрокси-3'-(α,α-диметилбензил)-5'-(1,1,3,3-тетраметилбутил)фенил]бензотриазол; 2-[2'-гидрокси-3'-(1,1,3,3-тетраметилбутил)-5'-(α,α-диметилбензил)фенил]бензотриазол.

, где R означает 3'-трет-бутил-4'-гидрокси-5'-2Н-бензотриазол-2-ил-фенильную группу, 2-[2'-гидрокси-3'-(α,α-диметилбензил)-5'-(1,1,3,3-тетраметилбутил)фенил]бензотриазол; 2-[2'-гидрокси-3'-(1,1,3,3-тетраметилбутил)-5'-(α,α-диметилбензил)фенил]бензотриазол.

2.2. 2-Гидроксибензофеноны, например, 4-гидрокси-, 4-метокси-, 4-октилокси-, 4-децилокси-, 4-додецилокси-, 4-бензилокси-, 4,2',4'-тригидрокси- и 2'-гидрокси-4,4'-диметокси-производные.

2.3. Эфиры незамещенной бензойной кислоты и замещенных бензойных кислот, например, 4-трет-бутил-фенилсалицилат, фенилсалицилат, октилфенилсалицилат, дибензоилрезорцин, бис(4-трет-бутилбензоил)резорцин, бензоилрезорцин, 3,5-ди-трет-бутил-4-гидроксибензоат 2,4-ди-трет-бутилфенола, гексадецил-3,5-ди-трет-бутил-4-гидроксибензоат, октадецил-3,5-ди-трет-бутил-4-гидроксибензоат, 3,5-ди-трет-бутил-4-гидроксибензоат 2-метил-4,6-ди-трет-бутил-фенола.

2.4. Акрилаты, например, этил-α-циано-β,β-дифенилакрилат, изооктил-α-циано-β,β-дифенилакрилат, метил-α-карбометоксициннамат, метил-α-циано-β-метил-n-метоксициннамат, бутил-α-циано-β-метил-n-метоксициннамат, метил-α-карбометокси-n-метоксициннамат, N-(β-карбометокси-β-циановинил)-2-метил-индолин, неопентил-тетра(α-циано-β,β-дифенилакрилат).

2.5. Соединения никеля, например, такие никелевые комплексы 2,2'-тио-бис[4-(1,1,3,3-тетраметилбутил)фенола], как комплекс 1:1 или 1:2 с такими дополнительными лигандами или без них, как н-бутиламин, триэтаноламин или N-циклогексил-диэтаноламин, дибутилдитиокарбамат никеля, никелевые соли моноалкиловых эфиров, например, метилового или этилового эфира 4-гидрокси-3,5-ди-трет-бутилбензилфосфоновой кислоты, никелевые комплексы кетоксимов, например, 2-гидрокси-4-метилфенилундецилкетоксима, никелевые комплексы 1-фенил-4-лауроил-5-гидроксипиразола с дополнительными лигандами или без них.

2.6. Стерически затрудненные амины, например, бис(2,2,6,6-тетраметил-4-пиперидил)-себацинат, бис(2,2,6,6-тетраметил-4-пиперидил)сукцинат, бис(1,2,2,6,6-петаметил-4-пиперидил)себацинат, бис(1-октилокси-2,2,6,6-тетраметил-4-пиперидил)-себацинат, бис(1,2,2,6,6-пентаметил-4-пиперидил)-н-бутил-3,5-ди-трет-бутил-4-гидроксибензилмалонат, продукт конденсации 1-(2-гидроксиэтил)-2,2,6,6-тетраметил-4-гидроксипиперидина и янтарной кислоты, линейные или циклические продукты конденсации N,N'-бис(2,2,6,6-тетраметил-4-пиперидил)-гексаметилен-диамина и 4-трет-октиламино-2,6-дихлор-1,3,5-триазина, трис(2,2,6,б-тетраметил-4-пиперидил)нитрилотриацетат, тетракис(2,2,6,б-тетраметил-4-пиперидил)-1,2,3,4-бутантетракарбоксилат, 1,1'-(1,2-этандиил)-бис(3,3,5,5-тетраметилпиперазинон), 4-бензоил-2,2,6,6-тетраметилпиперидин, 4-стеарилокси-2,2,6,6-тетраметил-пиперидин, бис(1,2,2,6,6-пентаметилпиперидил)-2-н-бутил-2-(2-гидрокси-3,5-ди-трет-бутилбензил)малонат, 3-н-октид-7,7,9,9-тетраметил-1,3,8-триазаспиро-[4.5]декан-2,4-дион, бис(1-октилокси-2,2,6,6-тетраметилпиперидил)-себацинат, бис(1-октилокси-2,2,6,6-тетраметилпиперидил)сукцинат, линейные или циклические продукты конденсации N,N'-бис(2,2,6,6-тетраметил-4-пиперидил)гексаметилендиамина и 4-морфолино-2,6-дихлор-1,3,5-триазина, продукт конденсации 2-хлор-4,6-бис(4-н-бутиламино-2,2,6,б-тетраметил-пиперидил)-1,3,5-триазина и 1,2-бис(3-аминопропиламино)этана, продукт конденсации 2-хлор-4,6-ди-(4-н-бутиламино-1,2,2,6,6-пентаметилпиперидил)-1,3,5-триазина и 1,2-бис(3-аминопропиламино)этана, 8-ацетил-3-додецил-7,7,9,9-тетраметил-1,3,8-триазаспиро[4.5]декан-2,4-дион, 3-додецил-1-(2,2,6,6-тетраметил-4-пиперидил)пирролидин-2,5-дион, 3-додецил-1-(1,2,2,6,6-пентаметил-4-пиперидил)пирролидин-2,5-дион, смесь 4-гексадецилокси- и 4-стеароилокси-2,2,6,6-тетраметилпиперидина, продукт конденсации N,N'-бис(2,2,6,6-тетраметил-4-пиперидил)гексаметилендиамина и 4-циклогексиламино-2,6-дихлор-1,3,5-триазина, продукт конденсации 1,2-бис(3-аминопропиламино)этана и 2,4,6-трихлор-1,3,5-триазина, 4-бутиламино-2,2,6,6-тетраметилпиперидин (CAS Reg. No. [136504-96-6]); продукт конденсации 1,6-гександиамина и 2,4,6-трихлор-1,3,5-триазина, а также N,N-дибутиламина и 4-бутиламино-2,2,б,6-тетраметилпиперидина (CAS Reg. No. [192268-64-7]); Н-(2,2,6,6-тетраметил-4-пиперидил)-н-додецилсукцинимид, N-(1,2,2,6,6-пентаметил-4-пиперидил)-н-додецилсукцинимид, 2-ундецил-7,7,9,9-тетраметил-1-окса-3,8-диаза-4-оксо-спиро-[4.5]декан, продукт реакции 7,7,9,9-тетраметил-2-циклоундецил-1-окса-3,8-диаза-4-оксоспиро[4,5]декана и эпихлоргидрина, 1,1-бис(1,2,2,6,6-пентаметил-4-пиперидилоксикарбонил)-2-(4-метоксифенил)этен, N,N'-бис-формил-N,N'-бис-(2,2,6,6-тетраметил-4-пиперидил)гексаметилендиамин, диэфир 4-метоксиметилен-малоновой кислоты и 1,2,2,6,6-пентаметил-4-гидроксипиперидина, поли[метил-пропил-3-окси-4-(2,2,6,6-тетраметил-4-пиперидил)]силоксан, продукт реакции сополимера ангидрида малеиновой кислоты и α-олефина с 2,2,6,6-тетраметил-4-аминопиперидином или 1,2,2,6,6-пентаметил-4-аминопиперидином, 2,4-бис[N-(1-циклогексилокси-2,2,6,6-тетраметилпиперидин-4-ил)-N-бутиламино]-6-(2-гидроксиэтил)амино-1,3,5-триазин, 1-(2-гидрокси-2-метилпропокси)-4-октадеканоилокси-2,2,6,6-тетраметилпиперидин, 5-(2-этилгексаноил)оксиметил-3,3,5-триметил-2-морфолинон, Sanduvor (Clariant; CAS Reg. No. 106917-31-1), 5-(2-этилгексаноил)оксиметил-3,3,5-триметил-2-морфолинон, продукт реакции 2,4-бис[(1-циклогексилокси-2,2,6,6-пиперидин-4-ил)бутиламино]-6-хлор-симм-триазина и N,N'-бис(3-аминопропил)этилендиамина), 1,3,5-трис(N-циклогексил-N-(2,2,6,6-тетраметилпиперазин-3-он-4-ил)амино)-симм-триазин, 1,3,5-трис(N-циклогексил-N-(1,2,2,6,6-пентаметилпиперазин-3-он-4-ил)амино)-симм-триазин.

2.7. Оксамиды, например, 4,4'-диоктилоксиоксанилид, 2,2'-диэтоксиоксанилид, 2,2'-диоктилокси-5,5'-ди-трет-бутоксанилид, 2,2'-дидодецилокси-5,5'-ди-трет-бутоксанилид, 2-этокси-2'-этилоксанилид, N,N'-бис(3-диметиламинопропил)-оксанилид, 2-этокси-5-трет-бутил-2'-этоксанилид и его смеси с 2-этокси-2'-этил-5,4'-ди-трет-бутоксанилидом, смеси o-метокси- и n-метокси-дизамещенных оксанилидов и смеси o-этокси- и n-этокси-дизамещенных оксанилидов.

2.8. 2-(2-Гидроксифенил)-1,3,5-триазины. например, 2,4,6-трис(2-гидрокси-4-октил-оксифенил)-1,3,5-триазин, 2-(2-гидрокси-4-октилоксифенил)-4,6-бис(2,4-диметил-фенил)-1,3,5-триазин, 2-(2,4-дигидроксифенил)-4,6-бис(2,4-диметилфенил)-1,3,5-триазин, 2,4-бис(2-гидрокси-4-пропилоксифенил)-6-(2,4-диметил-фенил)-1,3,5-триазин, 2-(2-гидрокси-4-октилоксифенил)-4,6-бис(4-метилфенил)-1,3,5-триазин, 2-(2-гидрокси-4-додецилоксифенил)-4,6-бис(2,4-диметилфенил)-1,3,5-триазин, 2-(2-гидрокси-4-тридецилоксифенил)-4,6-бис(2,4-диметилфенил)-1,3,5-триазин, 2-[2-гидрокси-4-(2-гидрокси-3-бутилоксипропилокси)фенил]-4,6-бис(2,4-диметил)-1,3,5-триазин, 2-[2-гидрокси-4-(2-гидрокси-3-октилокси-пропилокси)фенил]-4,6-бис(2,4-диметил)-1,3,5-триазин, 2-[4-(додецилокси/тридецилокси-2-гидроксипропокси)-2-гидроксифенил]-4,6-бис(2,4-диметилфенил)-1,3,5-триазин, 2-[2-гидрокси-4-(2-гидрокси-3-додецилоксипропокси)фенил]-4,6-бис(2,4-диметил-фенил)-1,3,5-триазин, 2-(2-гидрокси-4-гексилоксифенил-4,6-дифенил-1,3,5-триазин, 2-(2-гидрокси-4-метоксифенил)-4,б-дифенил-1,3,5-триазин, 2,4,6-трис[2-гидрокси-4-(3-бутокси-2-гидроксипропокси)фенил]-1,3,5-триазин, 2-(2-гидроксифенил)-4-(4-метоксифенил)-6-фенил-1,3,5-триазин, 2-{2-гидрокси-4-[3-(2-этилгексил-1-окси-2-гидроксипропилокси]фенил}-4,6-бис(2,4-диметилфенил)-1,3,5-триазин, 2,4-бис(4-[2-этилгексилокси-2-гидроксифенил)-6-(4-метоксифенил)-1,3,5-триазин.

3. Инактиваторы металлов, например, N,N'-дифенилоксамид, N-салицилаль-N'-салицилоилгидразин, N,N'-бис(салицилоил)гидразин, N,N'-бис(3,5-ди-трет-бутил-4-гидроксифенилпропионил)гидразин, 3-салицилоиламино-1,2,4-триазол, бис(бензилиден)оксалилдигидразид, оксанилид, изофталоилдигидразид, себациноил-бис-фенилгидразид, N,N'-диацетиладипоилдигидразид, N,N'-бис-(салицилоил)оксалилдигидразид, N,N'-бис(салицилоил)тиопропионилдигидрзид.

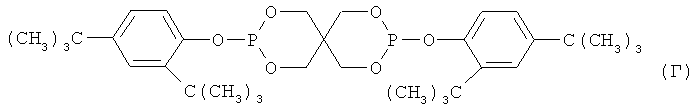

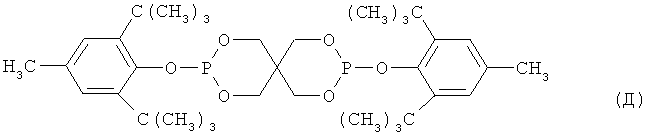

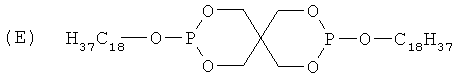

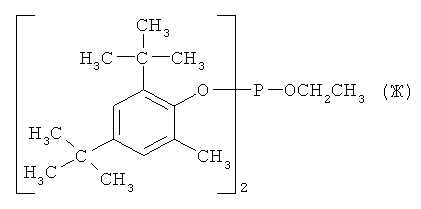

4. Фосфиты и фосфониты, например, трифенилфосфит, дифенилалкилфосфиты, фенилдиалкилфосфиты, трис(нонилфенил)фосфит, трилаурилфосфиты, триоктадецилфосфит, дифосфит дистеарилпентаэритрита, трис(2,4-ди-трет-бутилфенил)фосфит, дифосфит диизодецилпентаэритрита, дифосфит бис(2,4-ди-трет-бутилфенил)пентаэритрита, дифосфит бис(2,4-дикумилфенил)пентаэритрита, дифосфит бис(2,6-ди-трет-бутил-4-метилфенил)пентаэритрита, дифосфит диизодецилоксипентаэритрита, дифосфит бис(2,4-ди-трет-бутил-6-метилфенил)-пентаэритрита, дифосфит бис(2,4,6-трис(трет-бутилфенил)пентаэритрита, трифосфит тристеарилсорбита, тетракис(2,4-ди-трет-бутилфенил)-4,4'-бифенилен-дифосфонит, 6-изооктилокси-2,4,8,10-тетра-трет-бутил-12Н-дибенз[d,g]-1,3,2-диоксафосфоцин, бис(2,4-ди-трет-бутил-6-метилфенил)метилфосфит, бис(2,4-ди-трет-бутил-6-метилфенил)этилфосфит, 6-фтор-2,4,8,10-тетра-трет-бутил-12-метил-дибенз[d,g]-1,3,2-диоксафосфоцин, 2,2',2”-нитрило[триэтил-трис(3,3',5,5'-тетра-трет-бутил-1,1'-бифенил-2,2'-диил)фосфит], 2-этилгексил(3,3',5,5'-тетра-трет-бутил-1,1'-бифенил-2,2'-диил)фосфит, 5-бутил-5-этил-2-(2,4,6-три-трет-бутилфенокси)-1,3,2-диоксафосфиран.

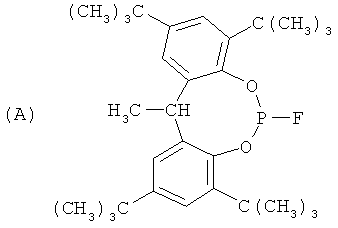

Особое предпочтение отдается приведенным далее фосфитам.

Трис(2,4-ди-трет-бутилфенил)фосфит (Irgafos®168, Ciba Specialty Chemicals Inc.), трис(нонилфенил)фосфит.

5. Гидроксиламины, например, N,N-дибензилгидроксиламин, N,N-диэтил-гидроксиламин, N,N-диоктилгидроксиламин, N,N-дилаурилгидроксиламин, N,N-дитетрадецилгидроксиламин, N,N-дигексадецилгидроксиламин, N,N-диокта-децилгидроксиламин, N-гексадецил-N-октадецилгидроксиламин, N-гептадецил-N-октадецилгидроксиламин, N,N-диалкилгидроксиламин, полученный из амина на основе гидрированного животного жира.

6. Нитроны, например, N-бензил-альфа-фенилнитрон, N-этил-альфа-метилнитрон, N-октил-альфа-гептилнитрон N-лаурил-альфа-ундецилнитрон, N-тетрадецил-альфа-тридецилнитрон, N-гексадецил-альфа-пентадецилнитрон, N-октадецил-альфа-гептадецилнитрон, N-гексадецил-альфа-гептадецилнитрон, N-октадецил-альфа-пентадецилнитрон, N-гептадецил-альфа-гептадецилнитрон, N-октадецил-альфа-гексадецилнитрон, нитрон, полученный из N,N-диалкилгидроксиламина на основе гидрированного животного жира.

7. Тиосинергисты. например, дилаурилтиодипропионат, димиристилтиодипропионат, дистеарилтиодипропионат или дистеарилдисульфид.

8. Нейтрализаторы пероксидов. например, эфиры β-тиодипропионовой кислоты, например, ее лауриловый, стеариловый, миристиловый или тридециловый эфиры, меркаптобензимидазол или цинковая соль 2-меркаптобензимидазола, дибутилдитиокарбамат цинка, диоктадецилдисульфид, тетракис(β-додецил-меркапто)пропионат пентаэритрита.

9. Полиамидные стабилизаторы, например, медные соли в сочетании с иодидами и/или с соединениями фосфора и соли двухвалентного марганца.

10. Дополнительные основные стабилизаторы, например, меламин, поливинил-пирролидон, дициандиамид, триаллилцианурат, производные мочевины, производные гидразина, амины, полиамиды, полиуретаны, соли щелочных металлов или щелочноземельных металлов с высшими жирными кислотами, например, стеарат кальция, стеарат цинка, бегенат магния, стеарат магния, рицинолеат натрия и пальмитат калия, соль сурьмы и пирокатехина или соль цинка и пирокатехина.

11. Нуклеирующие агенты, например, такие неорганические вещества, как тальк, такие оксиды металлов, как диоксид титана или оксид магния, фосфаты, карбонаты или сульфаты с щелочноземельными металлами, которым отдается предпочтение, такие органические соединения, как моно- или поликарбоновые кислоты и их соли, например, 4-трет-бутилбензойная кислота, адипиновая кислота, дифенилуксусная кислота, сукцинат натрия или бензоат натрия, такие полимерные соединения, как ионные сополимеры (иономеры). В частности, предпочтение отдается 1,3:2,4-бис(3',4'-диметилбензилиден)сорбиту, 1,3:2,4-ди(параметилдибензилиден)-сорбиту и 1,3:2,4-ди(бензилиден)сорбиту.

12. Наполнители и армирующие добавки, например, карбонат кальция, силикаты, стекловолокно, стеклянные шарики, асбест, тальк, каолин, слюда, сульфат бария, оксиды и гидроксиды металлов, сажа, графит, древесная мука или волокна и другие натуральные продукты, синтетические волокна.

13. Другие добавки, например, пластификаторы, смазки, эмульгаторы, пигменты, реологические добавки, катализаторы, средства для регуляции текучести, оптические осветлители, огнезащитные средства, антистатики и вспомогательные средства для раздувания.

14. Бензофураноны и индолиноны. например, представленные в патентах США №4325863, №4338244, №5175312, №5216052, №5252643, в заявках на патент ФРГ №А 4316611, №А 4316622, №А 4316876, в заявках на Европейский патент №А 0589839, №А 0591102, №А 1291384, а также 3-[4-(2-ацетоксиэтокси)фенил]-5,7-ди-трет-бутилбензофуран-2-он, 5,7-ди-трет-бутил-3-[4-(2-стеароилокси-этокси)-фенил]бензофуран-2-он, 3,3'-бис[5,7-ди-трет-бутил-3-(4-[2-гидрокси-этокси]-фенил)бензофуран-2-он], 5,7-ди-трет-бутил-3-(4-этоксифенил)бензофуран-2-он, 3-(4-ацетокси-3,5-диметилфенил)-5,7-ди-трет-бутилбензофуран-2-он, 3-(3,5-ди-метил-4-пивалоилоксифенил)-5,7-ди-трет-бутилбензофуран-2-он, 3-(3,4-диметилфенил)-5,7-ди-трет-бутилбензофуран-2-он, 3-(2,3-диметилфенил)-5,7-ди-трет-бутилбензофуран-2-он, 3-(2-ацетил-5-изооктилфенил)-5-изооктилбензофуран-2-он.

Обычная добавка присутствует в расплаве полимера в количестве, например, от 0,001 до 10 масс.%, в предпочтительном случае от 0,001 до 5 масс.% из расчета на массу термопластичного полимера. Обычные наполнители или армирующие добавки могут присутствовать в расплаве полимера в количестве от 0,1 до 10 масс.%, в предпочтительном случае от 1 до 5 масс.%, в отдельных случаях в количестве до 70 масс.% из расчета на массу термопластичного полимера.

Другим аспектом изобретения является применение представленных выше гребенчатых сополимеров или гребенчатых блоксополимеров для улучшения реологических характеристик расплава, содержащего термопластичный полимер, или применение их в качестве вспомогательного средства при переработке расплава, содержащего термопластичный полимер. Еще одним аспектом изобретения является изделие, получаемое представленным выше способом.

Представленные выше определения и предпочтения относятся в равной мере ко всем аспектам изобретения.

Изобретение иллюстрируется следующими далее примерами.

A) Примеры получения

Сокращения и реагенты

GPC: гель-проникающая хроматография (ГПХ).

PS-Стандарт: полистирольные стандарты для калибровки гель-проникающей хроматографии.

NMR: ядерный магнитный резонанс (ЯМР).

мбар: абсолютное давление в миллибарах.

CFRP: контролируемая свободнорадикальная полимеризация.

FRP: свободнорадикальная полимеризация.

SC: содержание твердых веществ по результатам определения с помощью галогенной сушилки Halogen dryer Mettler Toledo (при 150°C, образец массой 0,5 г). Результат представляется в % массы.

THF: тетрагидрофуран (ТГФ).

МРА: 1-метокси-2-пропилацетат.

MeOH: метанол.

EO: этиленоксидная структурная единица (ЭО).

n-ВА: н-бутилакрилат (н-БА).

PD: полидисперсность (полидисперсность (ПД) образца определяется как результат деления среднемассовой молекулярной массы Mw на среднечисловую молекулярную массу Mn, она представляет собой показатель широты распределения по массам).

4VP: 4-винилпиридин.

MPEG350, MPEG500: монометиловый эфир полиэтиленгликоля (МПЭГ) со среднечисловой молекулярной массой Mn 350 или 500 г/моль.

NOR01: NOR инициатор/регулятор, полученный в соответствии с патентом Великобритании №2335190:

Пример 1. Синтез линейного полимера поли-м-бутилакрилата способом контролируемой свободнорадикальной полимеризации

В трехгорлую круглодонную колбу объемом 1000 мл с магнитной мешалкой, холодильником, термометром и капельной воронкой загружают 150,10 г н-бутил-акрилата (128,17 г/моль), 8,55 г соединения NOR01 (317,48 г/моль) и 122,13 г 1-метокси-2-пропилацетата, удаляют воздух трехкратной заменой атмосферы с помощью вакуума и заполнения азотом и полимеризуют при 135°C в атмосфере азота до достижения степени превращения около 8 мольн.%. Медленно прибавляют к реакционной массе из капельной воронки 338,89 г н-бутилакрилата и полимеризуют при 135°C в атмосфере азота до степени превращения около 48 мольн.%. Остаточные мономеры и растворители отгоняют при 80°C и давлении 12 мбар.

Выход составляет 47%, жидкость, по данным гель-проникающей хроматографии (ТГФ, полистирольный стандарт) среднечисловая молекулярная масса Мп составляет 7800 г/моль, полидисперсность составляет 1,27.

По данным спектра 1Н ЯМР степень полимеризации составляет 75.

По аналогии с примером 1 получают полимеры по примерам 2-4, составы которых приведены в таблице 1.

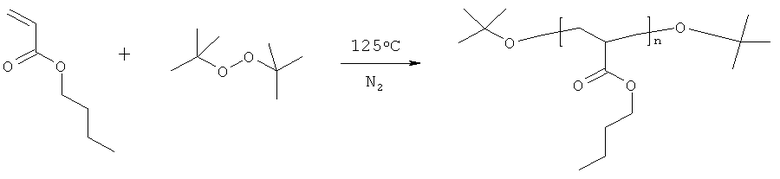

Пример 5. Синтез линейного полимера поли-н-бутилакрилата способом контролируемой свободнорадикальной полимеризации

В колбу объемом 350 мл с пропеллерной мешалкой, капельной воронкой и дистилляционной насадкой с колонкой, охлаждаемой ацетоном с сухим льдом, загружают 88,3 г ксилола. При 125°C к ксилолу медленно в течение 135 минут прибавляют смесь 0,7 г ди-трет-бутилпероксида и 87,7 г н-бутил-акрилата, после этого реакционную смесь 2 часа перемешивают при 125°C. Содержание твердого вещества составляет 48,9%, Mn составляет 8403 г/моль, полидисперсность составляет 2,6.

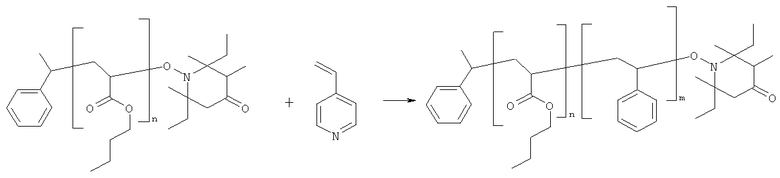

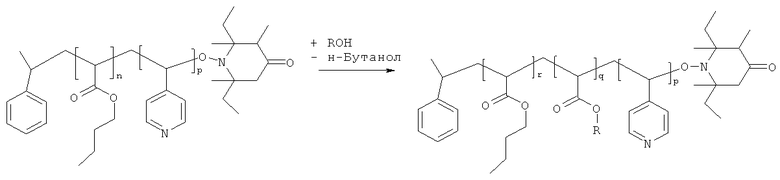

Пример 6. Блоксополимер н-бутилакрилата и 4-винилпиридина (поли(н-ВА-блок-4VP))

В трехгорлую кругло донную колбу объемом 500 мл с магнитной мешалкой, холодильником и термометром загружают 214,2 г полученного по примеру 1 поли-н-бутилакрилата, 70,9 4-винилпиридина и 79,7 г 1-метокси-2-пропилацетата, удаляют воздух трехкратной заменой атмосферы с помощью вакуума и заполнения азотом и полимеризуют при 125°C в атмосфере азота в течение 8 часов. Остаточные мономеры и растворители отгоняют при 80°C и давлении 12 мбар.

Выход составляет 85%, жидкость, по данным гель-проникающей хроматографии (ТГФ, полистирольный стандарт) среднечисловая молекулярная масса Mn составляет 8600 г/моль, полидисперсность составляет 1,24.

По данным спектра 1H ЯМР степень полимеризации в блоксополимере н-бутил-акрилата и 4-винилпиридина соответствует составу 75-блок-Н.

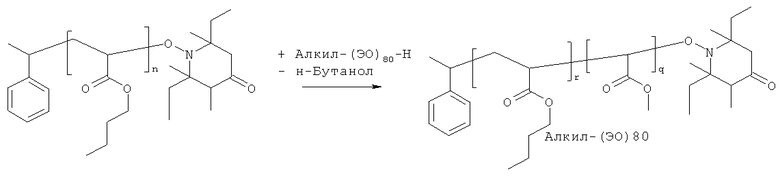

Пример 7. Поли-н-бутилакрилатный сополимер с присоединенными алкилполиэтилен-оксидными группами (поли(н-БА-со-алкил-(ЭО)n-H))

В колбу объемом 350 мл с пропеллерной мешалкой, дистилляционной насадкой с колонкой, охлаждаемой ацетоном с сухим льдом, загружают 64,8 г полученного по примеру 1 поли-н-бутилакрилата и 85,2 г моноалкилового эфира полиэтиленгликоля с числом этиленоксидных структурных единиц 80 и с алкильной группой с шестнадцатью и восемнадцатью атомами углерода (C16H31/C18H35-(ЭО)80-H). В течение 3,5 часов при 130-135°C тремя порциями прибавляют 3 г метилата лития (10% в метаноле). Образовавшийся н-бутанол отгоняют при пониженном давлении (20 мбар). Получают 146,4 г поли-н-бутилакрилатного сополимера с присоединенными алкилэтиленоксидными группами (поли(н-БА-(C16H31/C18H35-(ЭО)80)-H) в видекоричневого воскообразного твердого вещества со среднечисловой молекулярной массой Mn 11466 г/моль, полидисперсность составляет 2,2. Анализ с помощью гель-проникающей хроматографии, а также данные спектра 1H ЯМР демонстрируют практически количественное протекание взаимодействия с C16H31/C18H35-(ЭО)80-Н (степень превращения 98,3%).

Примеры от 8 до 13

По аналогии с примером 7 проводят превращение в примерах от 8 до 13 с составами, приведенными в таблице 2.

a: C16H31/C18H35-(ЭО)80-H

б: С30Н61-(ЕО)40-H

в: C30H61-(ЕО)80-H

г: изо-C13-(ЕО)80-Н

Пример 14. Поли-н-бутилакрилатный сополимер с присоединенными алкоксильными группами (поли(м-БА-со-ROH))

В колбу объемом 350 мл с пропеллерной мешалкой, дистилляционной насадкой с колонкой, охлаждаемой ацетоном с сухим льдом, загружают 80 г полученного по примеру 1 поли-н-бутилакрилата и 120 г смеси спиртов линейного строения с числом атомов углерода от шестнадцати до восемнадцати. В течение 5 часов при 125-135°C тремя порциями прибавляют 4,3 г метилата лития (10% в метаноле). Образовавшийся н-бутанол отгоняют при пониженном давлении (20 мбар).

Получают 139,2 г поли-н-бутилакрилатного сополимера с присоединенными алкилоксильными группами (поли(н-БА-ROH)) в виде коричневого очень вязкого вещества со среднечисловой молекулярной массой Mn 12831 г/моль, полидисперсность составляет 1,6. Анализ с помощью гель-проникающей хроматографии, а также данные спектра 1H ЯМР демонстрируют практически полное протекание реакции со спиртами (степень превращения 98,5%).

Примеры от 15 до 19

По аналогии с примером 14 проводят превращение в примерах от 15 до 19 с составами, приведенными в таблице 3.

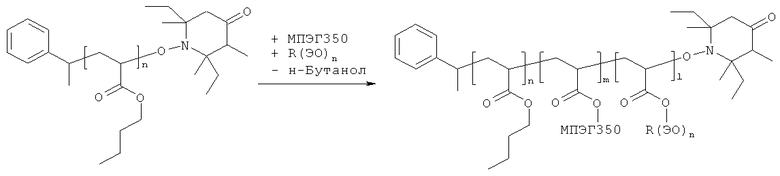

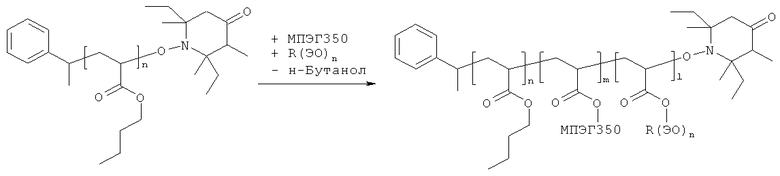

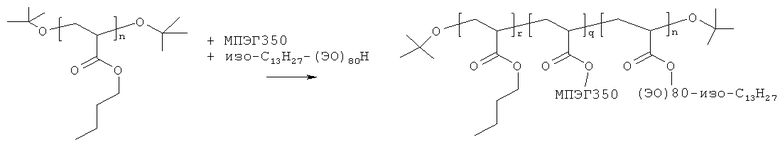

Пример 20. Поли-н-бутилакрилатный сополимер с присоединенными группам на основе монометилового эфира полиэтиленгликоля 350 и присоединенными алкилполиэтиленоксидными группами (поли(н-БА-со-МПЭГ350-со-R(ЭО)n)