Изобретение относится к химии высокомолекулярных соединений, в частности к способу получения термостойких полигетероариленов, которые могут быть использованы в промышленности полимерных изделий как связующие для пластмасс и стеклопластиков, а также клеев, покрытий и пленочных материалов.

Известны (Пат. США №3418275, опубл. 1968 г., Пат. США №3624033, опубл. 1971 г., Федотова О.Я. и др. Высокомол. соед.. - 1960. - Т.2. - с.899-903., Hesegawa И. Bull. Chem. Soc. Japan. - 1954. - V.27. - p.227-235.) классические в химии полимеров способы получения ароматических полиамидов (АПА), заключающиеся в поликонденсации диаминов с галогенангидридами ароматических дикарбоновых кислот. Однако каждый отдельный дихлорангидрид необходимо синтезировать и доводить до требуемой кондиции, что связано с дополнительными затратами. Высокая гидролитическая неустойчивость дихлорангидридов помимо гибели функциональных групп приводит к выделению хлористого водорода. Последний также выделяется и в процессе получения полимера, что вызывает коррозию аппаратуры и образование солей с диаминами или с растущими полимерными цепями, которые, как правило, нереакционноспособны. Поэтому процесс получения АПА требует довольно сложного аппаратурного оформления из коррозионностойких материалов и/или присутствия акцептора хлороводорода.

Предлагаемый метод заключается в использовании стабильных мономеров, что исключает указанные трудности.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения АПА (Ramp F.L. Polyamides via the Ritter reaction // J. Polym. Sci. - 1965. - V.3. - P.1877-1881.) принятый за прототип, основанный на взаимодействии алифатических или ароматических динитрилов с бис-(ацетоксиметил)-дуролом в присутствии каталитического количества серной кислоты. Реакция проходит в хлороформе при 20-30°С, в течение 24 часов с образованием полимеров с молекулярной массой не более 7300 г/моль.

Техническим результатом предлагаемого изобретения является увеличение молекулярной массы полимера, повышение термостойкости, улучшение физико-механических характеристик материалов, что обеспечивает возможность переработки АПА в изделия современными промышленными методами.

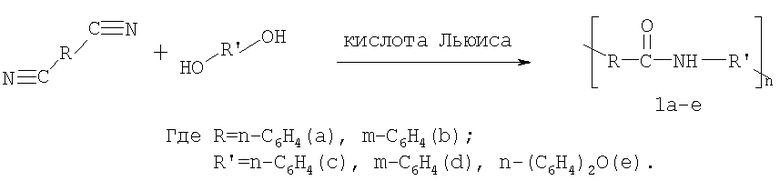

Для достижения технического результата предложено получение АПА сополимеризацией динитрилов с бис-фенолами в присутствии кислот Льюиса при температуре 170-220°С в течение 21-30 часов по следующей схеме:

Реакцию осуществляли в колбе, снабженной вводом/выводом для аргона (скорость продувания 10-30 мл/мин). Приведенная вязкость составляет 0,23-0,55 дл/г (H2SO4, 25°С). Полимеры полностью растворимы в амидных растворителях, в концентрированных серной и муравьиной кислоте.

Термостойкость (по данным ТГА (5°С/мин, воздух), 10%-ная потеря массы) и теплостойкость полимеров (Тст) составляет 454-487°С и 275-318°С соответственно.

Строение АПА подтверждено данными ИК, ЯМР 1Н и 13С-спектроскопией. Так, по данным ИК-спектроскопии присутствуют характеристические полосы поглощения при 1653-1649 см-1 (С=O) и 3393-3380 см-1 (N-H). Наиболее доказательными являются данные ЯМР 13С-спектроскопии (ДМСО-d6, δ, м.д.): сигнал при 164,83, свидетельствующий о наличии карбонильного атома углерода и ЯМР 1Н-спектроскопии (ДМСО-d6, δ, м.д.): сигнал при 10,3, свидетельствующий о наличии протона водорода амидной связи.

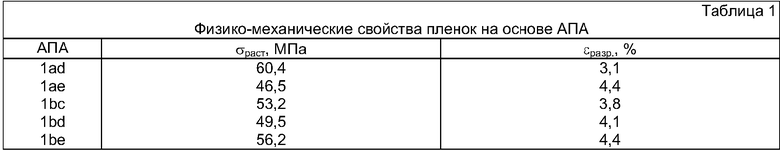

Пленочные материалы получали поливом 18-20% раствора полимера в диметилформамиде на стеклянную подложку. Физико-механические свойства пленок представлены в таблице 1.

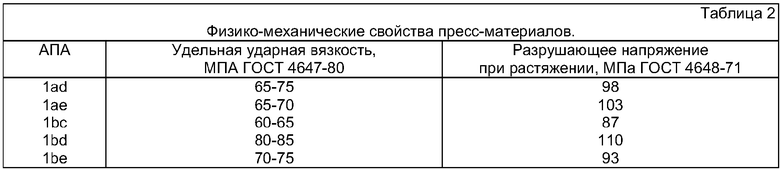

Прессованием порошков ароматических полиамидов при давлении 70-75 МПа и 250-350°С получены пресс-материалы, свойства которых приведены в таблице 2.

Предлагаемый способ подтверждается следующими нижеприведенными примерами.

Пример 1. Реакцию осуществляли в колбе, снабженной вводом/выводом для аргона (скорость продувания 10-30 мл/мин). К смеси 1,28 г (0,01 моль) 1,3-динитробензола и 1,10 г (0,01 моль) резорцина при 170°С маленькими порциями прибавляли 2,937 г (0,022 моль) хлорида алюминия. Затем выдерживали в течение 30 часов. После охлаждения реакционную смесь кипятили в 5% растворе щелочи. Продукт отфильтровывали и промывали водой. Сушили в вакуум-шкафу при 60-70°С до постоянной массы. Приведенная вязкость АПА составляет 0,38 дл/г (H2SO4, 25°С).

Пример 2. Реакцию между 1,4-динитробензолом и гидрохиноном в присутствии хлорида алюминия осуществляли аналогично примеру 1. Приведенная вязкость АПА составляет 0,35 дл/г (H2SO4, 25°С).

Пример 3. Реакцию осуществляли в колбе, снабженной вводом/выводом для аргона (скорость продувания 10-30 мл/мин.). К смеси 1,28 г (0,01 моль) 1,3-динитробензола и 2,02 г (0,01 моль) 4,4'-дигидроксидифенилоксида при 220°С маленькими порциями прибавляли 4,56 г (0,02 моль) хлорида сурьмы (III). Затем выдерживали в течение 25 ч. После охлаждения реакционную смесь кипятили в 5% растворе щелочи. Продукт отфильтровывали и промывали водой. Сушили в вакуум-шкафу при 60-70°С до постоянной массы. Приведенная вязкость АПА составляет 0,28 дл/г (H2SO4, 25°С).

Пример 4. Реакцию между 1,4-динитробензолом и резорцином в присутствии бромида алюминия осуществляли аналогично примеру 3. Приведенная вязкость АПА составляет 0,23 дл/г (H2SO4, 25°С).

Как видно из приведенных данных таблиц 1, 2 предлагаемый способ получения АПА выгодно отличается тем, что прост, получаются полимеры с высокими значениями молекулярной массы, сравнительно хорошей растворимостью и хорошей перерабатываемостью в полимерные материалы современными методами, а также высокими значениями физико-механических свойств их материалов и высокой стойкостью к термоокислительной деструкции.

Вышеперечисленный комплекс практически полезных свойств полученных ароматических ПА определяет положительный эффект изобретения. Полученные ароматические ПА могут быть использованы в различных областях техники в качестве высокопрочных и высокотермостойких покрытий, связующих для пластмасс, стеклопластиков, пленок и клеев.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИАМИДОВ | 2013 |

|

RU2544990C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ АЦИКЛИЧЕСКИХ ПОЛИИМИДОВ | 2013 |

|

RU2552523C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИБЕНЗИМИДАЗОЛОВ | 2010 |

|

RU2440345C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ ПОЛИАМИДОВ | 2003 |

|

RU2245345C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ НОВОЛАЧНОЙ СМОЛЫ | 2010 |

|

RU2440373C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-ФЕНИЛЗАМЕЩЕННЫХ АРОМАТИЧЕСКИХ ПОЛИАМИДОВ | 2006 |

|

RU2305115C1 |

| Способ получения ациклических полиимидов | 2019 |

|

RU2697529C1 |

| Способ получения полиэфиркетонкетона | 2022 |

|

RU2791106C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-ФЕНИЛЗАМЕЩЕННЫХ АЦИКЛИЧЕСКИХ ПОЛИИМИДОВ | 2011 |

|

RU2453562C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ-(N-ФЕНИЛИМИНО)КАРБОФЕНИЛЕНОКСИДОВ | 1997 |

|

RU2145966C1 |

Изобретение относится к способу получения ароматических полиамидов, которые могут быть использованы в различных областях техники в качестве высокопрочных и высокотермостойких связующих для пластмасс, стеклопластиков, клеев и пленок. Описан способ получения ароматических полиамидов, согласно которому полиамиды образуются при взаимодействии ароматических динитрилов с бис-фенолами в присутствии хлорида сурьмы (III), хлорида и бромида алюминия при температуре 170-220°С в течение 21-30 часов. Изобретение позволяет увеличить растворимость, термостойкость и физико-механический показатели полиамидных материалов. 2 табл.

Способ получения ароматических полиамидов, отличающийся тем, что полиамиды образуются при взаимодействии ароматических динитрилов с бис-фенолами в присутствии хлорида сурьмы (III), хлорида и бромида алюминия при температуре 170-220°С в течение 21-30 ч.

| Ramp F.L | |||

| Polym | |||

| Sci, 1965, v.3, p.1877-1881 | |||

| Способ получения ароматических полиамидов | 1977 |

|

SU789534A1 |

| US 4035437 A, 12.07.1977 | |||

| US 6956100 A, 18.10.2005. | |||

Авторы

Даты

2008-04-10—Публикация

2006-12-11—Подача