Область техники, к которой относится изобретение

Настоящее изобретение относится к изготовлению металлических деталей путем прямого осаждения группы относительно тонких слоев на служащую основанием подложку, в частности, к такому устройству, в котором регулируют затрачиваемую при осаждении слоев мощность с использованием параметров, выработанных в процессе формирования предыдущих слоев.

Уровень техники

Изготовление объемных металлических компонентов послойной наплавкой впервые было опубликовано в 1978 году авторами Breinan и Kear. В патенте США №4323756, выданном в 1982 году на имя Brown и др., описан способ изготовления массивных быстро отверждаемых металлических изделий, имеющих близкую к заданной форму, практически использованный при изготовлении некоторых компонентов газотурбинного двигателя, включая диски и ножеобразные воздушные уплотнения. В соответствии с описанием множество тонких слоев основного материала наносят с использованием энергии луча, наплавляя каждый слой на подложку. Использованным источником энергии может быть лазер или электронный пучок. В практике применения изобретения в качестве основного материала может служить или проволока, или порошковый материал, и этот основной материал наносится на подложку таким образом, что он проходит через луч лазера и наплавляется на расплавленную часть подложки.

При таких способах прямого осаждения металла для изготовления объемных компонентов целесообразно использование многокоординатных, имеющихся в продаже устройств с числовым программным управлением. Патент США №5837960 относится к способу и устройству для формирования изделий из сыпучих материалов. Материалы расплавляют с помощью луча лазера и осаждают в точках вдоль траектории головки, чтобы сформировать изделие заданной формы и размеров. В предпочтительном варианте траектория головки и другие параметры процесса осаждения определяются с использованием технологии автоматического проектирования и изготовления. Контроллер, входящий в цифровой компьютер, управляет перемещением зоны осаждения по траектории головки и обеспечивает выдачу управляющих сигналов для настройки параметров устройства, таких как скорость, с которой головка осаждения, перемещающая лазерный луч и порошок в зоне осаждения, движется по своей траектории.

Большинство существующих технологий, однако, основаны на регулировании по разомкнутому циклу, что требует существенной механической доводки механической обработкой, чтобы получить деталь с размерами, лежащими в допустимых пределах. В процессе изготовления необходимо постоянное применение корректирующих воздействий, чтобы довести детали до заданных параметров по величине допусков и остаточным напряжениям. Устройство с регулированием по замкнутому циклу, в котором такие задачи решаются, описано в патенте США №6122564. В этом патенте раскрыто устройство с компьютерным управлением процессом прямого осаждения металла с использованием лазера, в котором последовательные слои материала наносят на подложку так, чтобы изготовить изделие или нанести слои покрытия.

В отличие от предыдущего подхода это устройство прямого осаждения металла снабжено обратной связью для регулирования размеров и общей геометрии изготавливаемой детали в соответствии с CAD-файлом. Траектория головки осаждения вырабатывается компьютеризированной системой устройства с числовым управлением с использованием дополнительного программного обеспечения осаждения вместо программы удаления, как в обычном устройстве с числовым программным управлением. Такие системы с регулировкой по обратной связи могут сделать полностью ненужной промежуточную механическую обработку и существенно сократить финальную механическую обработку.

В патенте США №6518541 раскрыто устройство прямого осаждения металла, в котором используют лазер, имеющий рабочий цикл "включение-выключение", и средство для регулирования процесса с использованием обратной связи для установления рабочего цикла с необходимыми параметрами. Патент США №6459951 относится к устройству прямого осаждения металла, в котором используется регулирование параметров устройства по обратной связи с целью установления постоянного размера зоны расплава в процессе осаждения определенного слоя.

Эти устройства с регулированием по обратной связи позволяют улучшить точность выполнения каждого слоя в процессе многослойного изготовления, но не касаются проблемы изменений от слоя к слою, происходящих в результате нагрева подложки в процессе прямого осаждения металла.

Раскрытие изобретения

Настоящее изобретение относится к многослойной технологии осаждения с регулированием по обратной связи и к адаптивному устройству для регулирования мощности лазера, используемой при нанесении слоя, причем регулирование основано на параметрах, считанных в процессе формирования предыдущих слоев.

В процессе осаждения определенная доля энергии, излучаемой лазером, поглощается подложкой, что вызывает рост температуры подложки. Повторное нанесение слоев приводит к постепенному росту температуры подложки до тех пор, пока температура не стабилизируется на определенном уровне. В этой точке потери тепла с подложки достигают своего максимума, и, следовательно, дальнейшее поглощение энергии лазера увеличивает температуру и размеры зоны расплава. Увеличение размеров зоны расплава отрицательно сказывается на однородности наносимых слоев.

Настоящее изобретение относится к адаптивному устройству с замкнутым циклом, в котором размеры или температуру зоны расплава считывают с использованием видеоизображения, или в альтернативном варианте с использованием пирометра, и считанную величину направляют в числовой процессор, с помощью которого регулируют мощность лазера для каждого слоя. Алгоритм регулирования мощности действует так, чтобы устанавливать такие же значения величины или температуры зоны в определенной точке в каждом слое, как величина или температура в этой точке в нижележащих слоях.

В предпочтительном варианте выполнения настоящего изобретения этот механизм регулировки мощности лазера по обратной связи не задействуется при нанесении первого слоя на подложку, так как условия теплопередачи и, соответственно, температура зоны расплава для этого слоя будут существенно отличаться от величин для последующих наносимых слоев. Для второго или вышележащего слоя в зависимости от расчетных параметров на поверхности слоя выбирают координаты нескольких тестовых точек. Число тестовых точек выбирают в зависимости от площади осаждения, геометрии детали и скорости обработки алгоритма в центральном процессоре. При нанесении второго слоя или другого выбранного слоя считывают и запоминают размер или температуру зоны расплава для каждой контрольной (тестовой) точки. Этот слой может быть назван "Золотым слоем", так как величины размера зоны или температуры, измеренные в каждой контрольной точке в процессе нанесения этого слоя, считаются установочными значениями для параметров нанесения для координат соответствующих контрольных точек при нанесении последующих слоев.

В предпочтительном варианте выполнения изобретения в процессе нанесения Золотого слоя изображение зоны расплава, полученное с использованием ПЗС-камер (камер с зарядовой связью), захватывается в различных контрольных точках, и размер зоны расплава для каждой контрольной точки определяется путем анализа изображения. Величины, запомненные для каждой контрольной точки, затем распределяются по категориям на низкие, средние или высокие точки, в соответствии с разницей между размерами отдельных зон расплава. Затем формируется двумерная "Матрица Значений" для величин в каждой контрольной точке с использованием разницы между размерами изображений в высоких и низких точках. Далее без изменения мощности лазера наносят следующий слой и захватывают изображения зоны расплава в контрольных точках. Подсчитывается матрица размеров изображений для этого слоя и сравнивается с матрицей для предыдущего слоя, чтобы подсчитать матрицу "Веса Слоя". Далее эту матрицу размеров изображений для слоя сравнивают с матрицей размеров изображений для Золотого Слоя и подсчитывают разницу. Разницу в размерах используют с матрицей Значений и соответствующим значением веса, выбранным из матрицы веса слоя для каждой контрольной точки, и формируют матрицу коррекции весов в контрольных точках. Применяя эту матрицу к мощности лазера в Золотом слое, подсчитывают новое значение мощности лазера для следующего наносимого слоя. Этот процесс повторяется для каждого последующего слоя.

В результате этого процесса размер зоны расплава для конкретной точки в слое регулируется до наилучшего приближения к размерам зоны в этой точке для Золотого Слоя.

В соответствии с вышесказанным предлагается способ формирования металлической части (участка) на металлической подложке посредством осаждения группы накладываемых друг на друга слоев, в котором генерируют лазером тепловой луч, и подают в лазерный луч металлический порошок из источника порошкообразного металла, и при этом осуществляют перемещение подложки относительно луча с использованием числового управления по программируемой траектории и с формированием распространяющейся зоны расплава. В процессе формирования группы металлических слоев осуществляют считывание (определение) параметров зоны расплава в группе выбранных координат, запоминание считанных параметров в каждой из выбранных координат и обработку сохраненных параметров с определением соответствующей мощности лазера для нанесения следующего слоя.

В предпочтительных вариантах осуществления способа при обработке сохраненных параметров осуществляют сравнение матрицы считанных параметров, сохраненных в процессе формирования последнего осажденного слоя, с матрицей считанных параметров нанесенного ранее слоя, на основе чего определяют соответствующую мощность лазера для нанесения следующего слоя. При этом нанесенный ранее слой представляет собой второй слой, нанесенный на подложку.

Считанные параметры зоны расплава могут включать размеры зоны и/или оптическую яркость зоны, температуру зоны расплава.

В другом варианте способа генерируют тепловой луч от источника энергии, и подают в луч металлический порошок из источника порошкообразного металла, и при этом осуществляют перемещение подложки относительно луча на формируемой части с созданием распространяющейся зоны расплава. В процессе формирования группы металлических слоев осуществляют считывание параметров зоны расплава в группе выбранных координат, запоминание считанных параметров в каждой из выбранных координат и обработку сохраненных параметров с определением соответствующей мощности лазера для нанесения следующего слоя.

В качестве источника энергии может быть использован лазер или электронный пучок. В процессе формирования каждого слоя уровень мощности луча поддерживают постоянным.

В еще одном варианте способа осуществляют осаждение первого слоя в контакте с подложкой при первой величине мощности теплового луча, затем осуществляют осаждение второго слоя на первый слой при той же величине мощности теплового луча, что и при нанесении первого слоя, и считывание в процессе формирования указанного второго слоя параметров зоны расплава в группе выбранных координат, после чего осуществляют осаждение третьего слоя при той же величине мощности теплового луча, что при нанесении первых двух слоев, и считывание в процессе формирования третьего слоя параметров зоны расплава в указанных выбранных координатах, причем сохраняют параметры зоны расплава в процессе формирования второго и третьего слоев и далее используют их в определении соответствующей мощности теплового луча для нанесения последующих слоев.

При осаждении каждого последующего слоя считывают параметры зоны расплава в указанной группе выбранных координат и используют их вместе с ранее сохраненными считанными параметрами для определения мощности теплового луча для последующих слоев.

Другие задачи, преимущества и приложения будут ясны из последующего подробного описания предпочтительного варианта выполнения изобретения. В описании делаются ссылки на прилагаемые чертежи.

Краткое описание чертежей

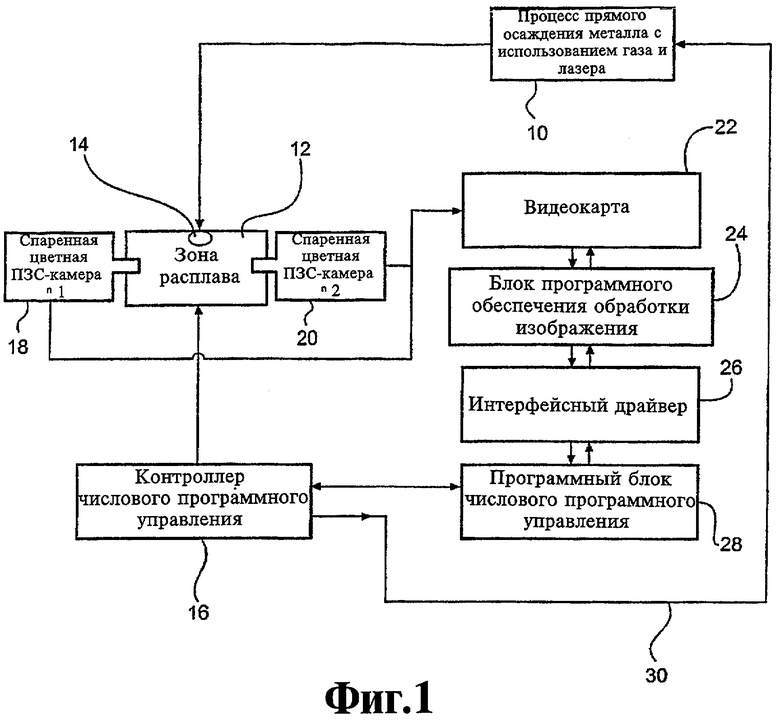

На фиг.1 схематически представлено устройство прямого осаждения металла, в котором использовано настоящее изобретение.

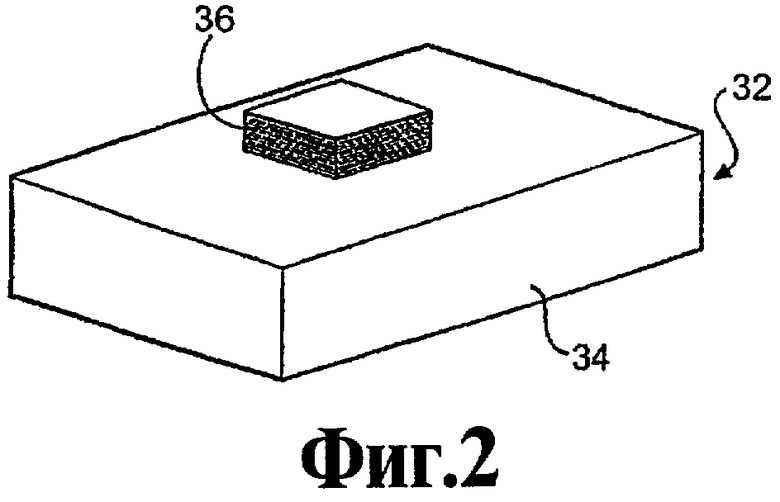

На фиг.2 изображена типичная деталь, которая может быть изготовлена с использованием способа и устройства в соответствии с настоящим изобретением.

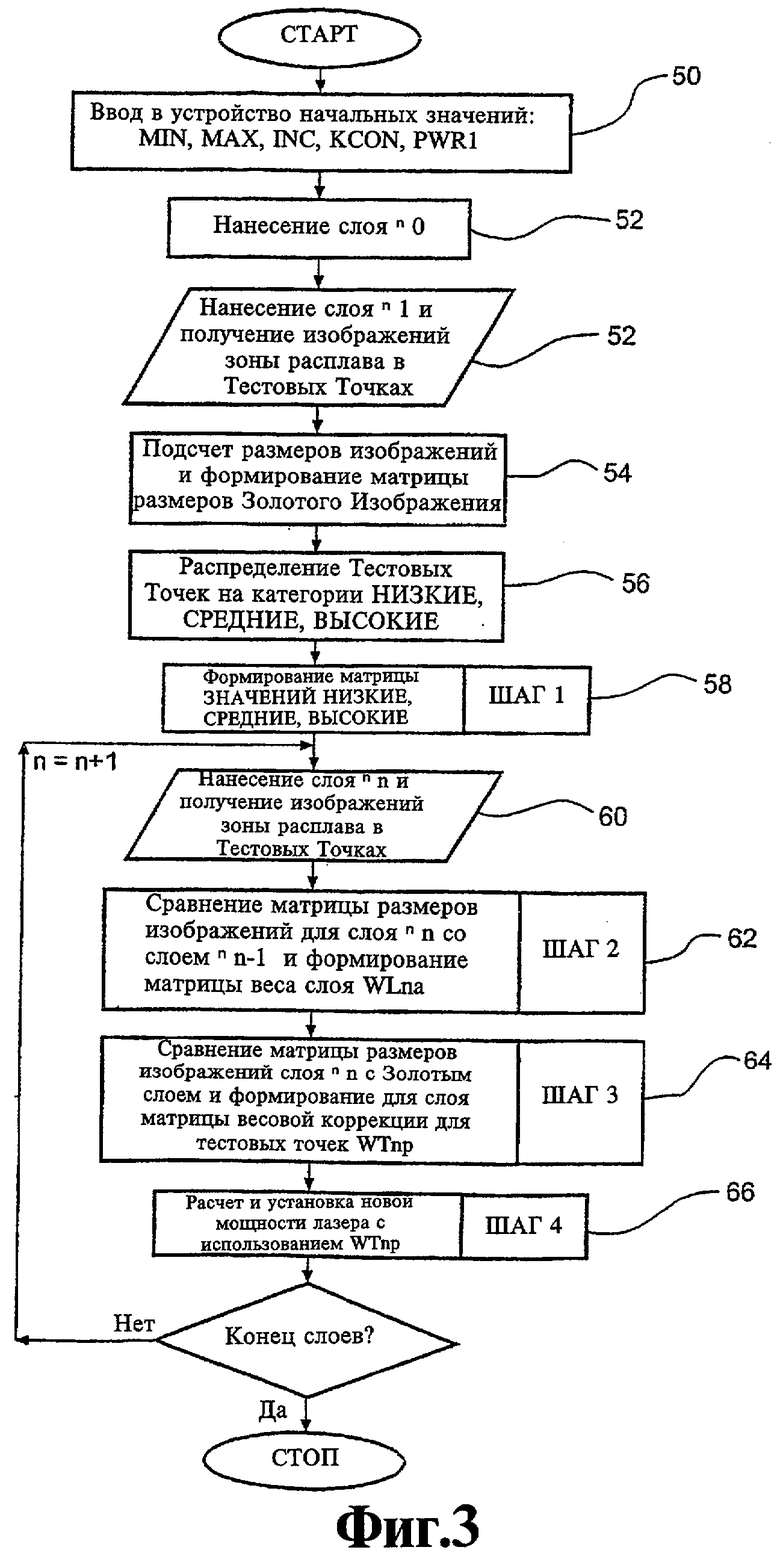

На фиг.3 - блок-схема предпочтительного варианта способа в соответствии с настоящим изобретением.

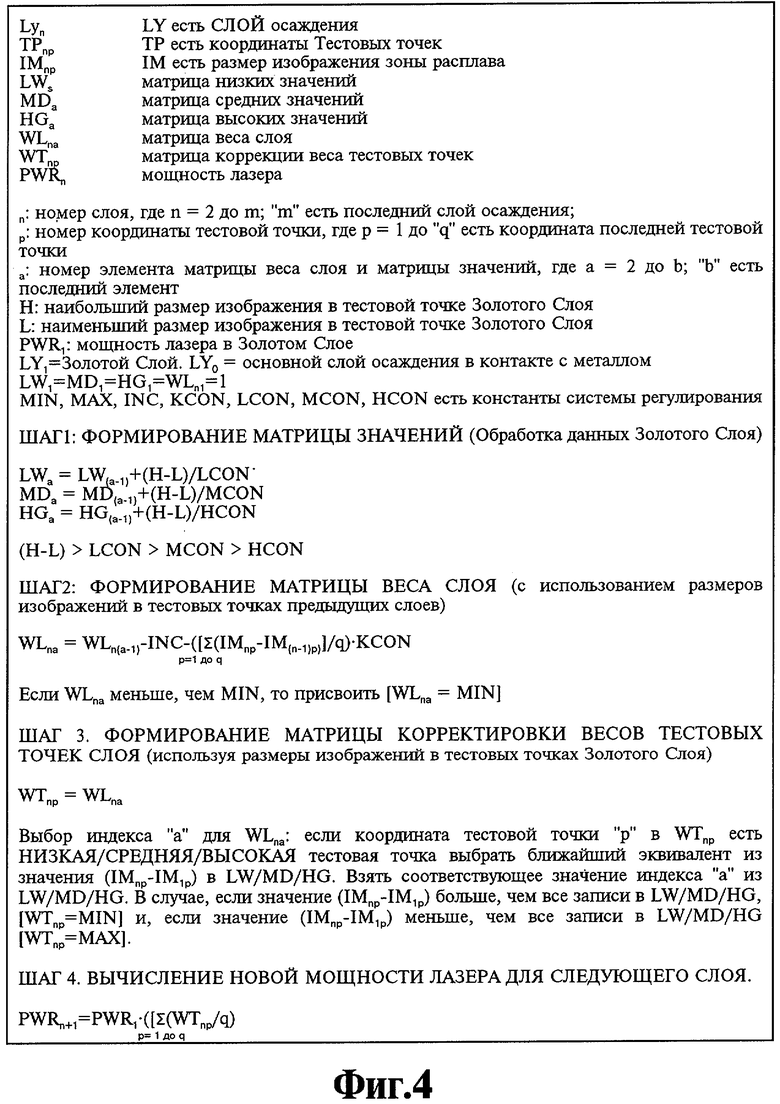

На фиг.4 представлено описание алгоритма, используемого в предпочтительном варианте выполнения изобретения.

Осуществление изобретения

В предпочтительном варианте выполнения изобретения, схематически представленном на фиг.1, устройство содержит головку 10, состоящую из мощного лазера и дозатора, выбрасывающего с помощью газовой струи металлический порошок (процесс прямого осаждения металла с использованием газа и лазера), которые формируют зону 14 расплава в точке на подложке 12. Это устройство аналогично устройству, описанному в предшествующем уровне техники в патенте США 6122564. В варианте, альтернативном дозированию порошка, в луч лазера может вводиться проволока, а в качестве альтернативы лазерному лучу может использоваться пучок электронов. В дальнейшем используемые термины "лазер" и "порошок" следует рассматривать, как включающие в себя эти альтернативные варианты.

Положка 12 перемещается относительно головки 10 по программируемой траектории под управление контроллера 16 устройства числового управления (ЧПУ), так что зона расплава описывает такую траекторию, чтобы на подложке образовывался металлический слой. На рабочем столе устройства закреплена пара ПЗС-камер 18 и 20, формирующих изображение зоны расплава с двух противоположных сторон. Это необходимо в тех случаях, когда зона расплава формируется таким образом, что перекрывается вид с одной из камер.

В альтернативных вариантах выполнения изобретения более предпочтительным по сравнению с определением размеров зоны расплава по ее изображению является определение температуры зоны расплава с помощью одного или нескольких пирометров. Размер зоны расплава и температура тесно связаны друг с другом.

Выходные сигналы с камер 18 и 20 поступают на видеокарту 22, включающую блок 24 программного обеспечения обработки изображения, в котором выполняются процедуры, описанные ниже. Интерфейсный драйвер 26 связывает блок 24 программного обеспечения обработки изображения с программным блоком 28 устройства числового управления, выдающим сигналы управления перемещением через контроллер 16 устройства числового управления и по линии 30 посылающим сигнал управления мощностью лазера в головку 10.

На фиг.2 показана типичная заготовка, в общем обозначенная как 32, которая включает в себя служащую основой металлическую подложку 34 с нанесенной на нее методом прямого осаждения металла секцией 36, образованной группой слоев на верхней поверхности подложки. При нанесении начальных слоев осажденного объема 36 большая часть тепловой энергии лазера уходит на нагревание служащей основой металлической подложки 34. По мере продолжения нанесения слоев температура подложки достигает максимума и затем дополнительная энергия лазера уходит на плавление порошкообразного металла в нанесенной ранее области. Если в каждой области прикладывать постоянную мощность лазера, размер зоны расплава начнет расти по мере нагревания подложки, что вызовет аномальную картину нанесения металла. Данное изобретение призвано скомпенсировать это явление.

В общих чертах способ в соответствии с настоящим изобретением заключается в выборе начальной мощности лазера, основанном на общепринятом эмпирическом подходе, и нанесении, по крайней мере, первых двух слоев секции 36. При нанесении первого слоя никаких измерений размера зоны не проводится, так как при контакте первого слоя с подложкой 34 получающиеся термические характеристики отличаются от всех тех, которые получаются при нанесении последующих слоев. При нанесении второго слоя (или в альтернативе более высоких слоев, таких как третий слой, в зависимости от металлургических свойств подложки 34) в процессе этого нанесения будут проводиться измерения размера зоны расплава в выбранных точках. Эти значения запоминаются в программном блоке 24 обработки изображения. Вообще говоря, проводятся измерения размера зоны расплава в одних и тех же выбранных координатах по мере формирования последующих слоев, и результаты измерения размера зоны в конкретном слое будут обработаны с учетом запомненных матриц, представляющих размеры зоны в предыдущих слоях, чтобы определить соответствующую мощность лазера для использования при нанесении следующего слоя. Такая регулировка мощности лазера от слоя к слою в широком смысле предназначена для компенсации эффекта нагрева подложки в зоне расплава.

Изображение зоны расплава является основным входным сигналом для системы управления и содержит информацию о температуре в зоне расплава. Информацию о температуре в зоне расплава можно получить из изображения зоны расплава, определяя уровень яркости изображения и его площадь, называемую "размером зоны расплава". За счет регулирования мощности лазера регулируется размер зоны расплава и, следовательно, температура зоны расплава, что создает замкнутую систему с обратной связью. Система является самообучающейся или адаптивной за счет использования информации о предшествующем слое для корректировки мощности лазера при формировании последующего слоя.

Каждая выбранная координата каждого наносимого слоя рассматривается как отдельная Контрольная (Тестовая) Точка. В каждой Контрольной Точке размер изображения может быть различным из-за влияния геометрии. Размер изображения зоны расплава для точки на плоской поверхности может отличаться от размера для точки на наклонной поверхности. Кроме того, даже на плоской поверхности размер изображения зоны расплава для участков с уплотненными траекториями прохождения головки будет отличаться от размеров изображения зоны расплава в крайних точках. При реализации адаптивной замкнутой системы регулирования температуры зоны расплава учитываются все вышеперечисленные обстоятельства, чтобы сделать работу этой системы устойчивой.

На фиг.3 в соответствии с предпочтительным вариантом выполнения изобретения представлен алгоритм работы адаптивной замкнутой системы регулирования температуры зоны расплава. При выполнении операции, указанной в блоке 48, оператор вводит начальные данные. Это включает координаты Контрольных Точек на детали. Число рассматриваемых Контрольных Точек зависит от площади осаждения и скорости обработки алгоритма центральным процессором. На относительно большой плоской детали координаты Контрольных Точек могут быть разнесены достаточно далеко друг от друга, в то время как для детали с изменяющимися контурами требуется более близкое размещение координат.

"MIN" и "МАХ" представляют собой координаты начальной и конечной Контрольных Точек. "INC" представляет собой шаг между Тестовыми Точками. "KCON" - константа системы регулирования, относящаяся к значениям матрицы. "PWR1" обозначает начальную мощность лазера.

Блоки 52 относятся к начальным операциям нанесения первого слоя после ввода вышеуказанных начальных данных. Это слой находится в непосредственном контакте с подложкой 34, и для него в процессе нанесения не делается никаких измерений размера. Далее в блоке 54 следует операция нанесения второго слоя, и в процессе этого нанесения для координат Контрольных Точек проводится обсчет изображения зоны расплава. Этот слой называется "Золотым Слоем", так как информация, собранная при формировании этого слоя, рассматривается как оптимальное решение для соответствующих координат Контрольных Точек в последующих слоях. Считается, что температура подложки при нанесении Золотого Слоя является минимальной по сравнению с температурой подложки при нанесении последующих слоев. Таким образом этот слой рассматривается как наилучший наносимый слой. Изображение зон расплава, полученное с использованием ПЗС-камер 18 и 20, захватывается в различных Контрольных Точках, и размер зоны расплава для каждой точки определяется путем обработки изображения в программном блоке 24. Размер изображения зоны расплава для Контрольной Точки Золотого Слоя сравнивается со всеми другими точками, и Контрольные Точки разделяются на категории НИЗКАЯ, СРЕДНЯЯ или ВЫСОКАЯ точка в соответствии с разницей в конкретных размерах. Это производится в операциях, показанных в рамках 54 и 56. В блоке 58 формируется матрица ЗНАЧЕНИЙ для первого слоя или Золотого Слоя. Матрица ЗНАЧЕНИЙ формируется для НИЗКИХ, СРЕДНИХ или ВЫСОКИХ точек с использованием разницы между размерами изображений в высоких и низких точках. Матрица значений для НИЗКИХ точек будет иметь более короткое распределение величин по сравнению с распределением матрицы ЗНАЧЕНИЙ ВЫСОКИХ точек. Одновременно с формированием матрицы ЗНАЧЕНИЙ завершаются расчеты для начального слоя или Золотого Слоя. Уравнения и алгоритмы, используемые при этих, а также других расчетах, показаны на фиг.4. Затем без изменения мощности лазера наносится следующий слой и захватываются изображения зоны расплава в Контрольных Точках. Как и ранее, подсчитывается матрица размеров зоны расплава, матрица размеров изображений этого слоя сравнивается с матрицей размеров изображения предыдущего слоя, и подсчитывается величина wl2a с использованием уравнения, приведенного на фиг.4. Это все показано в блоках 60 и 62 на фиг.3. Далее в блоке 64 матрица размеров изображений для слоя номер два сравнивается с матрицей размеров изображений Золотого Слоя и подсчитывается разница между ними. Разница в размерах используется с матрицей ЗНАЧЕНИЙ, и соответствующие значения веса, выбранные из wl2a для каждой Тестовой Точки, и wt2p устанавливаются с использованием уравнения для третьего шага, показанного на фиг.4. Наконец, используя значение wt2p для мощности лазера pwr1 Золотого слоя, подсчитывается новое значение мощности лазера. Новое значение мощности лазера устанавливается на генераторе лазера в головке 10 через аналоговую линию связи. Это иллюстрируется в блоке 66. Процесс, приведенный в блоках 60, 62, 64 и 66, повторяется для последующих слоев до тех пор, пока не будет нанесен последний слой, и изготовление детали закончится.

Очевидно, что могут быть использованы другие конкретные уравнения для достижения цели в широком смысле, как изложено в данном описании и определено в приложенной формуле изобретения.

Можно также видеть, что вместо измерений температуры, основанных на определении размеров зоны расплава, могут быть сделаны непосредственные измерения температуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство онлайн-мониторинга формы наплавленного слоя и управления процессом прямого лазерного выращивания изделий из металлических порошков | 2022 |

|

RU2811830C2 |

| Способ роботизированной лазерной наплавки для изделий из штамповой стали | 2023 |

|

RU2820294C1 |

| ГИБРИДНЫЙ НАНОКОМПОЗИТНЫЙ МАТЕРИАЛ, СИСТЕМА ЛАЗЕРНОГО СКАНИРОВАНИЯ И ИХ ПРИМЕНЕНИЕ ДЛЯ ОБЪЕМНОГО ПРОЕЦИРОВАНИЯ ИЗОБРАЖЕНИЯ | 2016 |

|

RU2716863C2 |

| СПОСОБ ДИАГНОСТИКИ ДЕФЕКТОВ НА МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЯХ | 2012 |

|

RU2522709C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ НАПЛАВКИ | 1999 |

|

RU2228243C2 |

| Способ формирования вискероподобных нанокомпозитных металл-полимерных структур в многомодовом лазерном пучке (варианты) | 2023 |

|

RU2820027C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2019 |

|

RU2803161C2 |

| СПОСОБ ОБРАБОТКИ ИНФРАКРАСНЫМ ЛАЗЕРНЫМ ИЗЛУЧЕНИЕМ С ЗАДАННОЙ ДЛИНОЙ ВОЛНЫ И ПРЕДНАЗНАЧЕННАЯ ДЛЯ ЭТОГО СИСТЕМА | 2007 |

|

RU2430832C2 |

| ОПТИЧЕСКАЯ ЗАПОМИНАЮЩАЯ СРЕДА И СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ | 1989 |

|

RU2024073C1 |

| Способ аддитивного производства изделий из титановых сплавов с функционально-градиентной структурой | 2018 |

|

RU2700439C1 |

Изобретение относится к способам формирования металлической части на металлической подложке посредством осаждения накладываемых друг на друга слоев и может найти применение при изготовлении изделий с многослойным покрытием. Генерируют тепловой луч от источника энергии и подают в луч металлический порошок из источника порошкообразного металла. Осуществляют перемещение подложки относительно луча на формируемой части с созданием распространяющейся зоны расплава. В процессе формирования группы металлических слоев осуществляют считывание параметров зоны расплава в группе выбранных координат, запоминание считанных параметров в каждой из выбранных координат и обработку сохраненных параметров с определением соответствующей мощности лазера для нанесения следующего слоя. Изменение мощности при нанесении последующих слоев осуществляется таким образом, чтобы получить зону расплава, соответствующую той, которая получалась при нанесении нижнего оптимального слоя. Это компенсирует нагревание подложки, обусловленное нанесением слоев и приводящее к увеличению размеров зоны расплава или температуры в верхних слоях. 2 н. и 10 з.п. ф-лы, 4 ил.

| US 4323756 A, 06.04.1982 | |||

| Способ лазерного легирования и наплавки | 1990 |

|

SU1743770A1 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ СТАЛЕЙ | 1992 |

|

RU2032512C1 |

| US 5233150 A, 03.08.1993 | |||

| JP 09207384 A, 12.08.1997 | |||

| JP 08254832 A, 01.10.1996. | |||

Авторы

Даты

2008-04-10—Публикация

2003-08-28—Подача