Изобретение относится к области диагностирования технического состояния механизмов и может быть использовано для диагностирования технического состояния механизма токоприемников электроподвижного состава (ЭПС) путем анализа их силовых и временных параметров как непосредственно на месте установки, на моторном вагоне, так и на участках ремонта.

Известен способ диагностирования токоприемников, реализованный в устройстве автоматизированной системы испытаний токоприемников (патент РФ 2222795, МПК G01M 17/08, 2004), предназначенном для регистрации временных параметров токоприемников, заключающийся в том, что временные параметры измеряют с помощью электросекундомера, выполненного в виде встроенного в персональную электронно-вычислительную машину (ПЭВМ) системного таймера, а для отсчета высоты токоприемника используется датчик высоты, установленный на основании токоприемника и имеющий ленту с возвратным механизмом, крепящуюся крючком к полозу токоприемника.

Недостатком известного способа является низкая достоверность диагностирования, связанная с тем, что измеряют только временные параметры токоприемника, и при их измерении из-за использования ленты с механическим возвратным устройством не может быть обеспечена высокая точность.

Также известен способ диагностирования токоприемников, реализованный в автоматизированной системе диагностирования токоприемников подвижного состава (журнал "Датчики и системы" №12, 2005 г., стр.28-31), заключающийся в том, что измеряют усилие статического нажатия и время подъема и опускания токоприемника, при этом при измерении времени подъема и опускания токоприемника моменты начала и окончания движения токоприемника фиксируют с помощью двух отдельных датчиков (начало подъема фиксируется ультразвуковым датчиком расстояния, а момент завершения движения фиксируется датчиком силы).

Недостатком способа также является низкая достоверность диагностирования, связанная с высокой погрешностью измерения времени (0,1 с), а также с тем, что измеряют только время подъема и опускания токоприемника, но не измеряют временные интервалы достижения токоприемником промежуточных высот, т.е. не фиксируют кривую зависимости достижения токоприемником заданных значений высоты при его подъеме и опускании. Иными словами, в данном способе не учитывается закономерность достижения токоприемником заданных значений высоты при его подъеме и опускании, что необходимо для полного диагностирования его технического состояния.

Также известен способ диагностирования токоприемников, являющийся наиболее близким аналогом (прототип), реализованный в универсальном переносном устройстве испытания токоприемников (свидетельство на полезную модель RU 46581, МПК G01M 17/08, B60L 5/00, 2005), основанный на измерении статической, опускающей и временной характеристик.

В способе, реализуемом с помощью известного устройства, определяют зависимость усилия статического нажатия токоприемника от высоты при его подъеме и опускании в режиме специальных испытаний и временные интервалы достижения токоприемником заданных значений высоты при его подъеме и опускании в штатном режиме работы, сравнивают полученные результаты с нормативами и по результатам сравнения судят о техническом состоянии механизма токоприемника.

В данном способе диагностирования измерения проводят в течение заданного фиксированного интервала t, который не привязан к истинной длительности подъема и опускания токоприемника и выбран с запасом так, чтобы, с учетом действий оператора, на данном интервале уложилось время подъема токоприемника, время нахождения его в поднятом состоянии до тех пор, пока оператор не произведет его опускание, и время опускания токоприемника. Такой способ измерений приводит к низкой достоверности диагностирования, поскольку никак не привязан к реальному процессу опускания токоприемника (однозначно фиксируется только момент начала его подъема). Кроме того, поскольку время измерений t выбирают с запасом, данный способ приводит к увеличению времени проведения измерений.

Кроме того, в данном способе для получения результирующей зависимости высоты подъема токоприемника от времени требуется предварительное определение зависимости углового положения рамы токоприемника от высоты его подъема. Поскольку зависимость углового положения рамы от высоты подъема токоприемника напрямую зависит от технического состояния токоприемника, которое и нужно определять, а также от способа подключения к токоприемнику датчика углового положения, определение данной зависимости необходимо производить каждый раз перед началом диагностирования, после установки датчика углового положения на токоприемник, что будет приводить к увеличению времени диагностирования. Если при многократной установке датчика углового положения на один и тот же токоприемник или на разных токоприемниках пользоваться единожды полученной зависимостью углового положения рамы токоприемника от высоты его подъема, погрешность измерений будет велика, а достоверность диагностирования - низкая.

Также к снижению достоверности диагностирования приводит то, что результатом измерений при данном способе является кривая зависимости высоты (или углового положения) от времени h=ψ3(t), тогда как для диагностирования механизма токоприемника необходимо определять временные интервалы достижения токоприемником заданных положений по высоте, т.е. измерять зависимость времени от высоты t=ψ(h).

Целью предлагаемого изобретения является разработка способа диагностирования токоприемников, позволяющего повысить достоверность диагностической информации с одновременным повышением точности и оперативности работы.

Поставленная цель в заявленном способе диагностирования механизма токоприемников достигается тем, что диагностирование технического состояния механизма токоприемников проводят по форме кривой зависимости времени достижения токоприемником заданных значений высоты при его подъеме и опускании t=f3(h), которые определяют через соответствующие им угловые положения рамы токоприемника, для чего определяют зависимость углового положения рамы токоприемника от заданной высоты подъема ϕ=f2(h) в процессе измерения зависимости усилия статического нажатия токоприемника от высоты при его подъеме и опускании в режиме специальных испытаний, а после этого определяют временные интервалы достижения токоприемником фиксированных значений углового положения его рамы t=f1(ϕ), соответствующих заданным точкам высоты, в штатном режиме подъема и опускания и вычисляют временные интервалы достижения токоприемником заданных значений высоты при его подъеме и опускании в соответствии со следующими зависимостями:

t=f1(ϕ); ϕ=f2(h); t=f3(h),

где t - временной интервал достижения токоприемником заданной высоты;

h - заданная высота подъема токоприемника;

ϕ - угловое положение рамы токоприемника, связанное с высотой подъема h зависимостью ϕ=f2(h), индивидуальной для каждого токоприемника, зависящей от его технического состояния и определяемой при каждом диагностировании;

Поставленная цель достигается также тем, что при определении зависимости углового положения рамы токоприемника от высоты при его подъеме используют дискретные значения высоты h1, h2, h3...hn, распределенные во всем диапазоне высот токоприемника, при этом измеряют соответствующие им дискретные значения углового положения ϕ1, ϕ2, ϕ3...ϕn, а окончательный результат - временные интервалы достижения токоприемником заданных положений по высоте - определяют в виде дискретных значений t1, t2, t3...tn, соответствующих дискретным значениям углового положения ϕ1, ϕ2, ϕ3...ϕn, в соответствии с таблицей 1:

Анализ отличительных признаков предложенного способа диагностирования механизма токоприемника и обеспечиваемых им технических результатов показал, что существенный признак «диагностирование технического состояния механизма токоприемников по форме кривой зависимости времени достижения токоприемником заданных значений высоты при его подъеме и опускании t=f3(h)» обеспечивает определение закономерности достижения токоприемником заданных значений высоты при его подъеме и опускании, что необходимо для полного диагностирования его технического состояния.

Существенный признак «определение значений высоты токоприемника через соответствующие им угловые положения рамы токоприемника путем определения зависимости углового положения рамы от заданной высоты подъема ϕ=f2(h) в процессе специальных испытаний» обеспечивает автоматическое получение точной зависимости углового положения рамы от высоты токоприемника при любом способе установки датчика углового положения и при любой конструкции токоприемника.

Существенный признак «определение временных интервалов достижения токоприемником заданных значений высоты при его подъеме и опускании через определение временных интервалов достижения токоприемником фиксированных значений углового положения его рамы t=f1(ϕ), соответствующих заданным точкам высоты, в штатном режиме подъема и опускания с последующим вычислением временных интервалов достижения токоприемником заданных значений высоты при его подъеме и опускании» обеспечивает необходимую точность измерений и сокращение времени испытаний. Указанная последовательность проведения измерений с применением табличного метода определения дискретных значений высоты, углового положения и времени представляет собой существенный признак, который обеспечивает автоматическое определение зависимости углового положения рамы токоприемника от высоты его подъема, индивидуальной для каждого токоприемника, зависящей от его технического состояния и способа установки датчика углового положения, и позволяет за минимальное время получить корректную зависимость временных интервалов достижения токоприемником заданных положений по высоте t=f3(h) с минимальной погрешностью измерений при любой конструкции токоприемника и способе установки датчиков.

Совокупность этих существенных отличительных признаков является новой, отсутствует в известных технических решениях и объясняет преимущества предлагаемого изобретения перед известными.

Сущность изобретения поясняется чертежами:

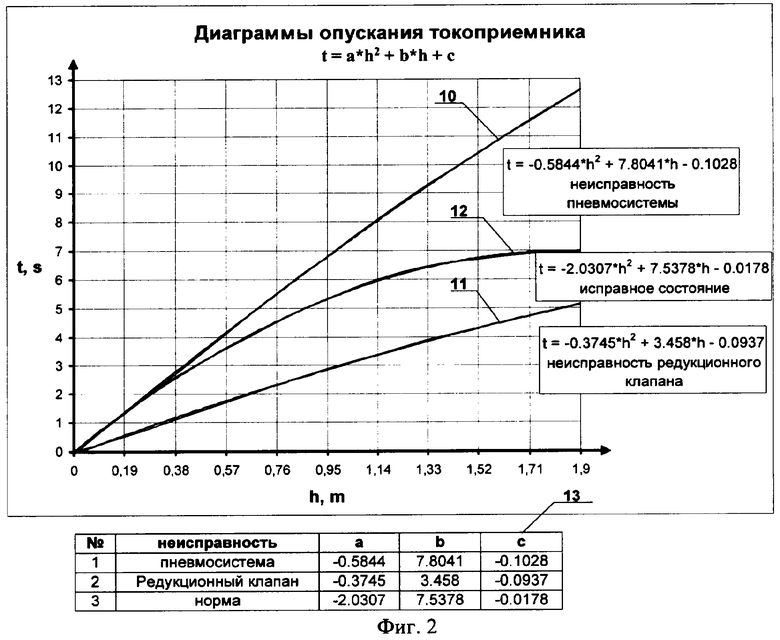

На фиг.1 представлены графики получения результирующей зависимости времени достижения токоприемником различных положений по высоте t=f3(h).

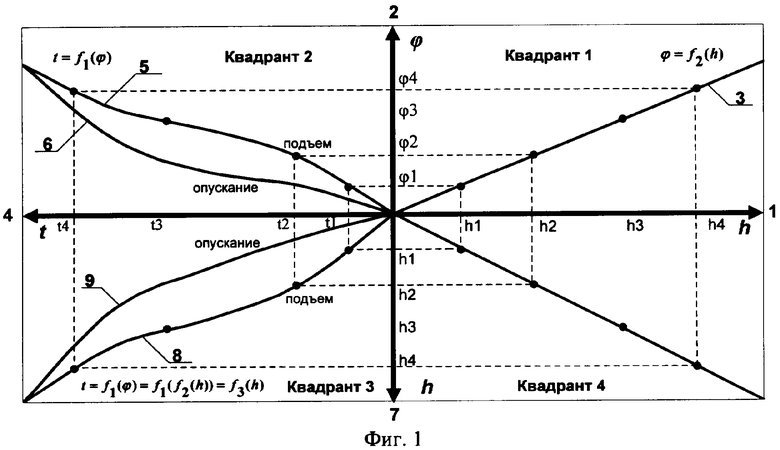

На фиг.2 представлены диаграммы зависимости времени достижения токоприемником заданных значений высоты при его опускании t=f3(h).

На фиг.1, в первом квадранте чертежа, образованном осями высоты подъема h (1) и углового положения ϕ (2), приведена зависимость углового положения рамы токоприемника от высоты его подъема (3) ϕ=f2(h), получаемая одновременно с определением зависимости усилия статического нажатия от высоты подъема в процессе специальных испытаний. Второй квадрант чертежа, образованный осями времени t (4) и углового положения ϕ (2), показывает временные интервалы достижения токоприемником угловых положений его рамы в процессе подъема (5) и опускания (6) t=f1(ϕ). В третьем квадранте, образованном осями высоты подъема h (7) и времени t (4), приведена результирующая зависимость временных интервалов достижения токоприемником заданных значений высоты при его подъеме (8) и опускании (9), получаемая с помощью математических преобразований

t=f1(ϕ); ϕ=f2(h); t=f3(h).

Фиг.2 иллюстрирует новые возможности диагностирования технического состояния токоприемника по форме данных кривых, т.е. необходимость определения не только общего времени подъема и опускания токоприемника, но и определения временных интервалов достижения им заданных промежуточных высот.

Кривая 10 отображает зависимость, характерную для неисправной пневматической системы токоприемника, при которой скорость его движения в начале фазы опускания, у контактного провода, небольшая, что может привести к возникновению электрической дуги.

Кривая 11 отображает зависимость, характерную для исправного токоприемника. Как видно из чертежа, скорость движения в начале фазы опускания максимальна, что не позволяет возникнуть электрической дуге при отрыве лыжи токоприемника от контактного провода, скорость движения в конце фазы опускания минимальна, что позволяет токоприемнику плавно опуститься на упоры без возникновения ударных повреждений.

Кривая 12 отображает зависимость, характерную для неисправного редукционного клапана токоприемника, при которой скорость его движения в конце фазы опускания чрезмерно большая, что может привести к ударным повреждениям механизма токоприемника при опускании на упоры.

Для анализа данных кривых проводится, например, их аппроксимация полиномом второй степени

t=a·h2+b·h+c,

и для каждого случая определяются значения коэффициентов а, b, с, зависящие от формы кривой. По величине и соотношению этих коэффициентов (13) судят о форме кривой и о неисправностях токоприемника.

Реализация способа диагностирования механизма токоприемников осуществляется следующим образом.

Для полного диагностирования механизма токоприемника и определения его технического состояния необходимо обязательно проводить измерение как силовых, так и временных параметров. Для этого устройство диагностирования устанавливают под основанием токоприемника так, как это осуществляется, например, в прототипе. Устройство диагностирования подключают к токоприемнику с помощью двух тросов, один из которых подключен к датчику усилия, а другой - к датчику угловых положений рамы токоприемника. Далее осуществляют подачу давления воздуха в пневмоцилиндр токоприемника. При этом токоприемник остается в нижнем положении, удерживаемый тросом датчика усилия. Далее включают режим измерения усилия статического нажатия. При этом электропривод устройства диагностирования начинает разматывать трос, первоначально удерживавший токоприемник в нижнем положении, токоприемник плавно поднимается вверх, датчик высоты подъема, встроенный в электропривод, фиксирует дискретные значения высоты подъема h1, h2, h3...hn, датчик усилия измеряет соответствующие им дискретные значения усилия статического нажатия при подъеме токоприемника F1, F2, F3...Fn, а датчик углового положения - дискретные значения угловых положений рамы токоприемника ϕ1, ϕ2, ϕ3...ϕn.

Измерение усилия статического нажатия проводят в диапазоне высот подъема токоприемника от 400 до 1900 мм, величина промежутка между точками измерений Δhi=hi+1-hi должна удовлетворять требованиям минимальной погрешности определения скорости движения токоприемника на различных участках высоты при подъеме и опускании, необходимой для его достоверного диагностирования, и, исходя из практического опыта, была принята равной 85 мм.

Когда токоприемник поднимается до заданной высоты 1900 мм, электропривод автоматически переключают на обратное вращение, и он начинает опускать токоприемник. При этом устройство аналогичным образом измеряет усилие статического нажатия при опускании токоприемника. Когда токоприемник опускают до начальной точки измерений 40 мм, электропривод автоматически останавливается.

В результате после данного цикла измерений фиксируют не только зависимость усилия статического нажатия F от высоты подъема h токоприемника F=f(h), но и зависимость углового положения рамы токоприемника от высоты его подъема ϕ=f2(h), зависящую от технического состояния данного экземпляра токоприемника, а также от способа установки датчика углового положения на токоприемник (первый квадрант чертежа фиг.1).

Далее давление воздуха из пневмоцилиндра токоприемника снимают, токоприемник опускают на упоры и с него снимают трос, соединенный с датчиком усилия.

После этого производят определение временных интервалов достижения токоприемником заданных значений высоты подъема и опускания. Согласно нормативам приложения 9 к инструкции ЦТ 479 МПС РФ от 10.07.1997 года время подъема токоприемника должно быть не более 10 секунд, а время опускания - не более 6 секунд.

Для определения временных интервалов достижения токоприемником заданных значений высоты подъема и опускания осуществляют повторную подачу давления воздуха в пневмоцилиндр токоприемника, после чего токоприемник, более не удерживаемый тросом датчика усилия, начинает свободно подниматься в штатном режиме работы. При этом устройство диагностирования осуществляет определение временных интервалов t1, t2, t3...tn достижения фиксированных значений углового положения рамы токоприемника ϕ1, ϕ2, ϕ3...ϕn, соответствующих значениям высот подъема h1, h2, h3...hn.

После подъема токоприемника и остановки его в верхней точке, соответствующей высоте 2100 мм, давление из пневмоцилиндра токоприемника снимают, и он начинает опускаться, при этом аналогичным образом определяют временные интервалы t1, t2, t3...tn достижения фиксированных значений углового положения рамы токоприемника ϕ1, ϕ2, ϕ3...ϕn при его опускании.

После опускания токоприемника и его остановки в нижнем положении фиксируют зависимость временных интервалов достижения токоприемником заданных значений углового положения его рамы при подъеме и опускании t=f1(ϕ) в штатном режиме его работы (второй квадрант чертежа фиг.1), при этом время проведения измерений минимально и не превышает продолжительности цикла подъема и опускания токоприемника.

Далее полученную зависимость временных интервалов достижения токоприемником заданных угловых положений его рамы t=f1(ϕ) приводят к искомой зависимости временных интервалов достижения токоприемником заданных по высоте положений t=f1(ϕ)=f1(f2(h))=f3(h) в соответствии с таблицей 1 (третий квадрант чертежа фиг.1).

Полученные данные заносят в таблицу и строят график зависимости времени достижения токоприемником заданных значений по высоте при его опускании (фиг.2).

Как видно, для различных видов неисправностей токоприемников кривая имеет различную форму, что дает более полную и точную информацию о дефектах диагностируемого объекта и позволяет оперативно принять меры по их устранению.

Таким образом, предлагаемый способ диагностирования технического состояния механизма токоприемников по форме кривой зависимости времени достижения токоприемником заданных значений высоты при его подъеме и опускании, а также использование дискретных значений высоты, углового положения и временных интервалов достижения токоприемником заданных положений по высоте, соответствующих дискретным значениям углового положения, и представление их в виде таблицы позволяет повысить достоверность диагностической информации с одновременным повышением точности и оперативности работы.

Данный способ был реализован в устройстве диагностирования токоприемников УДП 8702, испытан в Омском филиале локомотиворемонтного депо Московка, в цехе мотор-вагонного подвижного состава и показал свою высокую эффективность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФАЗОВОГО УПРАВЛЕНИЯ АСИНХРОННЫМ ДВИГАТЕЛЕМ | 2009 |

|

RU2398349C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ НЕПОДВИЖНОГО КОЛЬЦА ПОДШИПНИКА КАЧЕНИЯ В ДВУХОПОРНОМ УЗЛЕ | 1997 |

|

RU2124190C1 |

| УСТРОЙСТВО ДИАГНОСТИРОВАНИЯ ТОКОПРИЕМНИКА И СПОСОБ ЕГО КРЕПЛЕНИЯ | 2006 |

|

RU2310823C1 |

| СИСТЕМА ДИАГНОСТИКИ ТОКОПРИЕМНИКОВ | 2006 |

|

RU2315275C1 |

| АКУСТИЧЕСКИЙ ЭХОЛОКАТОР | 2002 |

|

RU2205421C1 |

| СПОСОБ КОНТРОЛЯ ОСТОЙЧИВОСТИ СУДНА | 1990 |

|

RU2033370C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ КОНТРОЛЯ ЗА ТРАНЗИТНЫМ ВРЕМЕНЕМ ПЕРЕВОЗИМЫХ ГРУЗОВ | 1995 |

|

RU2117949C1 |

| УСТРОЙСТВО ДЛЯ ПРИВЯЗКИ ШКАЛ ВРЕМЕНИ | 1992 |

|

RU2046393C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХМЕРНОГО ИЗОБРАЖЕНИЯ ПОВЕРХНОСТИ ПО ДАННЫМ БОРТОВОЙ ИМПУЛЬСНО-ДОПЛЕРОВСКОЙ РЛС МАЛОВЫСОТНОГО ПОЛЕТА | 2005 |

|

RU2299448C2 |

| СПОСОБ ПУСКА ЭЛЕКТРОДВИГАТЕЛЯ, ПРИВОДЯЩЕГО ВО ВРАЩЕНИЕ НЕУРАВНОВЕШАННЫЙ РОТОР | 1999 |

|

RU2161076C1 |

Изобретение относится к области электроподвижного состава и, в частности, к средствам диагностирования технического состояния механизма токоприемников. Способ включает в себя измерение статической, опускающей и временной характеристик, причем диагностирование технического состояния механизма токоприемников проводят по форме кривой зависимости времени достижения токоприемником заданных значений высоты при его подъеме и опускании, которые определяют через соответствующие им угловые положения рамы токоприемника. При определении зависимости углового положения рамы токоприемника от высоты при его подъеме и опускании используют дискретные значения, распределенные во всем диапазоне высот. Изобретение позволяет повысить достоверность диагностической информации с одновременным повышением точности и оперативности работы. 1 з.п. ф-лы, 2 ил., 1 табл.

t=f1(ϕ), ϕ=f2(h); t=f3(h),

где t - временной интервал достижения токоприемником заданной высоты;

h - заданная высота подъема токоприемника;

ϕ - угловое положение рамы токоприемника, связанное с высотой подъема h зависимостью ϕ=f2(h), индивидуальной для каждого токоприемника, зависящей от его технического состояния и определяемой при каждом диагностировании.

| Устройство для динамических испытаний токоприемников электроподвижного состава | 1987 |

|

SU1445994A1 |

| УСТРОЙСТВО АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ ИСПЫТАНИЙ ТОКОПРИЕМНИКОВ | 2002 |

|

RU2222794C2 |

| RU 46581 U1, 10.07.2005 | |||

| Устройство для выварки воска из кювет | 1990 |

|

SU1776393A1 |

| JP 7291001, 07.11.1995. | |||

Авторы

Даты

2008-04-20—Публикация

2007-04-02—Подача