Изобретение относится к электротехнике и может быть использовано при изготовлении пористых катодных материалов на основе манганита лантана-стронция для электрохимических устройств, в частности твердооксидных топливных элементов (ТОТЭ), эксплуатируемых при высоких температурах.

Использование в электрохимических устройствах пористых катодных материалов известно. Пористость этих материалов должна быть в пределах 20-40% и должна сохраняться в процессе эксплуатации ТОТЭ. В тех случаях когда при формировании ячеек электроды ТОТЭ являются несущими, они должны изготавливаться при температуре выше температуры формирования на них газоплотного твердого электролита (≥1300°C).

Известно, что для формирования пористой структуры материалов на основе LSM при температурах выше 1250°C в качестве порообразователя используют графит (K. Yamahara etc. Catalyst-infiltrated supporting cathode for thin-film SOFCs // Solid States Ionics. 2005. №176. P.451-456) [1]. Количество порообразователя варьировалось, а температура спекания оставалась неизменной и составляла T=1250°C. При введении 45% графита относительно керамического материала (LSM) пористость катодного материала составляет 40-45%, а при использовании 50% графита - примерно 51-58%.

Пористые катодные подложки из La0.6Sr0.4MnO3 с пористостью 30-35% для твердооксидных топливных элементов с пленочным электролитом были получены в работе (А.А. Куртеева и др. Возможности регулирования микроструктуры и электропроводности несущих катодных подложек из La(Sr)MnO3 // Электрохимия. 2010. Т.46. №7. С.864-872) [2]. При использовании различных условий их приготовления (керамический и «полухимический» способы синтеза исходных порошков, различный уровень их диспергирования, использование порообразователя, введение спекающей добавки) показано, что за счет перечисленных факторов температуру спекания подложек LSM до получения относительной плотности 65-70% можно изменять от 1050 до 1350-1400°C. Это позволит получать на таких подложках электролитные пленки из порошков с различной способностью к спеканию. Этот способ взят за прототип заявленного изобретения.

Известные способы получения пористых катодных материалов основаны на введении в порошок LSM порообразователя для последующего формирования пористой подложки. К существенным недостаткам введения порообразователя в порошок LSM относится неполное выгорание угля, что может привести к ряду факторов, вызывающих деградацию катодов: образование карбонатов, блокирующих реакцию обмена, различные механические и термические перенапряжения и другие.

Задача настоящего изобретения заключается в получении пористых катодных материалов на основе манганита лантана-стронция для высокотемпературных электрохимических устройств без дефектов, вызываемых применением порообразователя.

Для решения поставленной задачи предложен способ изготовления пористых катодных материалов на основе манганита лантана-стронция, который, как и известный, включает формирование пористой структуры посредством обжига порошка манганита лантана-стронция при температуре синтеза не менее 1300°C. Способ отличается тем, что вначале производят обжиг порошка манганита лантана-стронция при температурах 1100°C и 1200°C на воздухе с изотермическими выдержками 14 и 10 часов соответственно, полученные порошки прессуют с использованием в качестве связующего 1%-ного раствора полибутилметакрилата (ПБМА) в ацетоне в количестве 0,2 мл на 5 г порошка. Большее количество ПБМА будет увеличивать вязкость связующего вещества, что препятствует равномерному его распределению в порошке. Окончательный синтез осуществляют при температуре T=1450°C на воздухе в течение 10 часов.

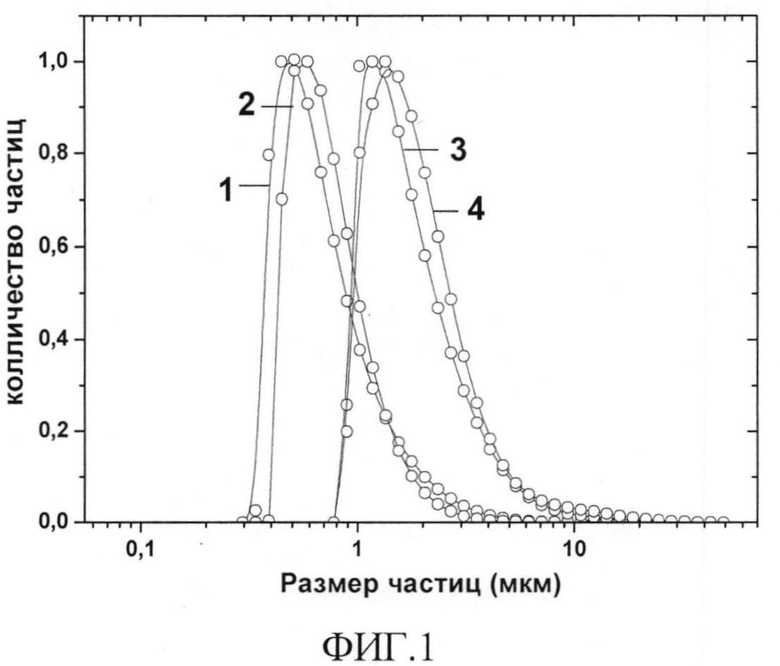

В заявленном способе получение пористого материала La1-xSrxMnO3±δ при температуре синтеза выше 1300°C происходит за счет кинетики роста и спекания зерен в процессе многостадийного обжига шихты. При этом начальный этап обжига при температурах 1100°C и 1200°C на воздухе с изотермическими выдержками 14 и 10 часов при каждой температуре соответственно приводит к увеличению среднего размера частиц порошка с 0.5 до 2 мкм и уменьшению удельной поверхности порошка с 6 до 0.86 м2/г. Прессование полученных порошков с использованием связующего - 1%-ного раствора полибутилметакрилата в ацетоне улучшает формование материала. Окончательный синтез, который осуществляют при температуре 1450°C на воздухе в течение 10 часов, позволяет получить однофазную пористую керамику состава La1-xSrxMnO3±δ. Введение в шихту порообразователя при этом не требуется, что исключает загрязнение образцов. Заявленное изобретение дает возможность получения керамики с пористостью 20-25% при температуре спекания 1450°C без использования порообразователя.

Новый технический результат, достигаемый заявленным изобретением, заключается в получении пористой керамики при высокой температуре синтеза без применения порообразователя.

Способ осуществляли следующим образом. Оксиды La1-xSrxMnO3±δ синтезировали по керамической технологии. В качестве исходных компонентов использовали La2O3 (ЛаО-Д), Mn2O3 (ос.ч.) и SrCO3 (ос.ч.). Исходные вещества смешивали в стехиометрическом соотношении с учетом потерь при прокаливании. Полученные порошки подвергали начальному обжигу при 1100°C с изотермической выдержкой 14 часов (4.5 ч +5 ч + 4.5 ч) и при 1200°C на воздухе с изотермической выдержкой 10 часов. Для гомогенизации порошка, обеспечивающей улучшение спекаемости материала, на промежуточных стадиях синтеза, то есть через 4.5, 5, 4.5 ч обжига при 1100°C и после обжига при 1200°C обжигаемый порошок перетирали в этиловом спирте.

Полученные порошки прессовали в форме прямоугольного параллелепипеда, в качестве связующего вещества использовали 1%-ный раствор ПБМА в ацетоне. Окончательный синтез катодного материала осуществляли при 1450°C на воздухе в течение 10 часов.

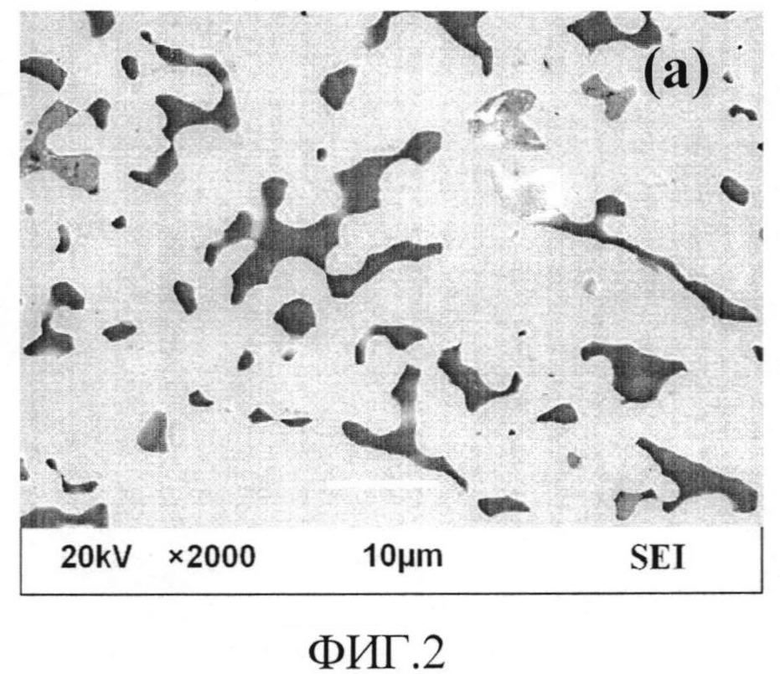

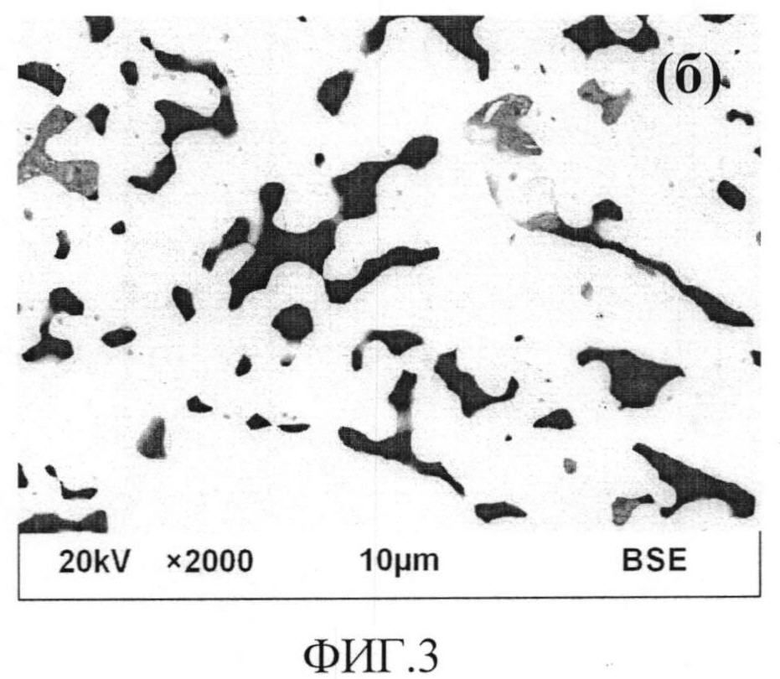

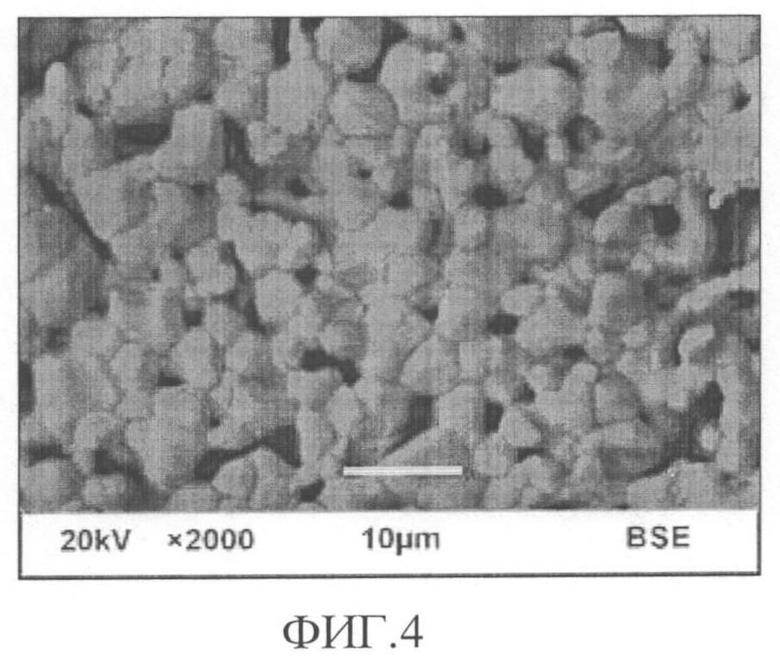

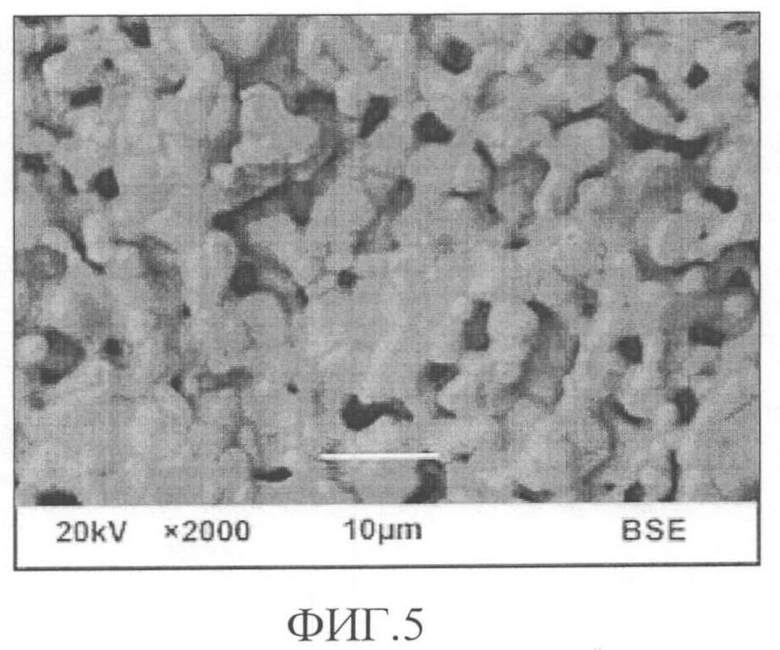

Для аттестации и контроля синтезируемого материала на промежуточных стадиях в процессе синтеза оксидов La1-xSrxMnO3±δ методом низкотемпературной адсорбции азота определяли удельную поверхность частиц полученного материла. Методом лазерного светорассеяния определяли распределение размеров частиц. На рисунках приведены микрофотографии с поперечного сечения спеченного материала La0.6Sr0.4MnO3-δ. На фиг.1 представлены функции распределения размеров частиц порошка, где кривая 1 соответствует функции распределения размеров частиц смеси исходных компонентов, кривая 2 - функции распределения размеров частиц шихты после обжига при T=1100°C в течение 4.5 ч, кривая 3 - функции распределения размеров частиц шихты после обжига 1100°C в течение 5 ч, кривая 4 - функции распределения размеров частиц шихты после обжига при 1100°C в течение 4.5 ч и 1200°C в течение 10 ч. На фиг.2 изображена микрофотография сечения спеченного материала La0.6Sr0.4MnO3-δ в излучении вторичных электронов, на фиг.3 - микрофотография сечения спеченного материала La0.6Sr0.4MnO3-δ в обратно рассеянных электронах. На фиг.4 и 5 представлены микрофотографии с поверхности оксидов состава LaMnO3±δ, La0.6Sr0.4MnO3-δ соответственно.

Как видно из рисунков, представленных на фиг.2 и 3, полученный оксид однофазный и не содержит включения дополнительных фаз. Контраст на изображениях, приведенных на фиг.2 и 3, обусловлен, главным образом, химическим составом исследуемой поверхности. Из микрофотографий, представленных на фиг.4 и 5, видно, что полученные оксиды имеют примерно одинаковую пористость.

Таким образом, заявленный способ позволяет без применения порообразователя изготавливать катодные материалы на основе манганита лантана-стронция керамики с пористостью 20-25% при температуре спекания 1450°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДВУХСЛОЙНОГО НЕСУЩЕГО КАТОДА ДЛЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2013 |

|

RU2522188C1 |

| АКТИВНЫЙ ДВУХСЛОЙНЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ | 2006 |

|

RU2322730C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА С ДВУХСЛОЙНЫМ НЕСУЩИМ КАТОДОМ | 2013 |

|

RU2523693C1 |

| ТВЕРДЫЙ ОКИСНЫЙ ЭЛЕМЕНТ И СОДЕРЖАЩАЯ ЕГО БАТАРЕЯ | 2009 |

|

RU2521874C2 |

| Единичная трубчатая ячейка с несущим протонным электролитом для прямого преобразования углеводородного топлива | 2020 |

|

RU2742140C1 |

| Единичная трубчатая топливная ячейка с тонкослойным протонным электролитом для прямого преобразования углеводородного топлива в смеси с водяным паром и/или углекислым газом | 2020 |

|

RU2737534C1 |

| ЦЕЛЬНОКЕРАМИЧЕСКИЙ ТВЕРДООКСИДНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2479075C2 |

| Способ жидкофазного синтеза нанокерамических материалов в системе LaO-MnO-NiO для создания катодных электродов твердооксидного топливного элемента | 2020 |

|

RU2743341C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОПЛЁНОЧНОГО ТВЕРДОГО ЭЛЕКТРОЛИТА ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 2014 |

|

RU2570509C1 |

| ГРАДИЕНТНЫЕ СТРУКТУРЫ С ИЗМЕНЕНИЕМ СВОЙСТВ В ГОРИЗОНТАЛЬНОМ НАПРАВЛЕНИИ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ И ЭЛЕКТРОННЫХ УСТРОЙСТВ | 2008 |

|

RU2380790C1 |

Изобретение относится к области электротехники, а именно к способу изготовления пористых катодных материалов на основе манганита лантана-стронция, и может быть использовано для изготовления твердооксидных топливных элементов (ТОТЭ), работающих при высоких температурах. Способ включает формирование пористой структуры посредством обжига порошка манганита лантана-стронция при температуре синтеза не менее 1300°C, при этом сначала проводят обжиг порошка манганита лантана-стронция при температурах 1100°C и 1200°C на воздухе с изотермическими выдержками 14 и 10 часов соответственно, а затем полученный порошок прессуют с использованием в качестве связующего 1%-ного раствора полибутилметакрилата в ацетоне в количестве 0,2 мл на 5 г порошка, окончательный синтез осуществляют при температуре 1450°C на воздухе в течение 10 часов. В предложенном способе не предусмотрено использование порообразователя, при этом полученные оксиды примерно обладают одинаковой пористостью, в частности 20-25% процентов при температуре спекания 1450°C, что является техническим результатом изобретения. 5 ил.

Способ изготовления пористых катодных материалов на основе манганита лантана-стронция, включающий формирование пористой структуры посредством обжига порошка манганита лантана-стронция при температуре синтеза не менее 1300°C, отличающийся тем, что вначале проводят обжиг порошка манганита лантана-стронция при температурах 1100°C и 1200°C на воздухе с изотермическими выдержками 14 и 10 часов соответственно, полученные порошки прессуют с использованием в качестве связующего 1%-ного раствора полибутилметакрилата в ацетоне в количестве 0,2 мл на 5 г порошка, окончательный синтез осуществляют при температуре 1450°C на воздухе в течение 10 часов.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕДИНИЧНОГО ВЫСОКОТЕМПЕРАТУРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА И ЕГО КОМПОНЕНТОВ: КАТОДА, ЭЛЕКТРОЛИТА, АНОДА, ТОКОПРОХОДА, ИНТЕРФЕЙСНОГО И ЭЛЕКТРОИЗОЛИРУЮЩЕГО СЛОЕВ | 1997 |

|

RU2125324C1 |

| ГРАДИЕНТНЫЕ СТРУКТУРЫ С ИЗМЕНЕНИЕМ СВОЙСТВ В ГОРИЗОНТАЛЬНОМ НАПРАВЛЕНИИ, ПРЕДНАЗНАЧЕННЫЕ ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ И ЭЛЕКТРОННЫХ УСТРОЙСТВ | 2008 |

|

RU2380790C1 |

| ТРУБЧАТЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ, ЕГО ТРУБЧАТЫЙ МЕТАЛЛИЧЕСКИЙ ПОРИСТЫЙ ОПОРНЫЙ СЛОЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2332754C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2007 |

|

RU2361332C1 |

| CN 102044678 A, 04.05.2011 | |||

| CN 101916872 A, 15.12.2010 | |||

Авторы

Даты

2015-02-27—Публикация

2014-02-11—Подача