1

Изобретение относится к оборудованию для контактной стыковой сварки кольцевых стыков труб как в стационарных условиях, так и в условиях строительства магистральных трубопроводов нефтяной и газовой промышленности, где требуются трубопроводы со всевозрастающими проходиыми сечениями.

Известны машины для контактной стыковой сварки труб, которые можно разделить на три типа:

а)наружные машины, все механизмы которых, в том числе и сварочные трансформаторы, располагаются снаружи свариваемых труб и которые, в свою очередь, можно разделить на проходные 1 и накидные - разъемные

б)внутритрубные машины, все механизмы которые, в том числе и сварочные трансформаторы, располагаются внутри свариваемых труб или плети

в)комбинированные машины, в которых силовые механизмы центровки и осадки располагаются внутри машины, а сварочный трансформатор и токоподводящие механизмы располагаются снаружи трубы 4.

Наружные машины целесообразно применять для сварки относительно малых

диаметров труб. Для сварки труб больших диаметров наружные машины делаются громоздкими и тяжелыми, доступ для осмотра свариваемого стыка становится

весьма затруднительным.

Внутритрубные машины целесообразно применять для сварки труб больших диаметров как в стационарных условиях, так и в условиях строительства магистральных

трубопроводов, когда машина перемещается от стыка к стыку. Внутритрубные машины, зажатые габаритами трубы, требуют высокой техники конструирования и производства, особенно в части конструкции сварочного трансформатора и токоподводов.

Комбинированные машины могут быть применены для сварки труб средних диаметров в стационарных условиях. Расположение механизмов как внутри трубы, так и снаружи затрудняет доступ к ним и к свариваемому стыку. Машины получаются весьма громоздкими.

Следовательно, наиболее целесообразными машинами для контактной сварки труб больших диаметров являются внутритрубные машины, однако в силу конструктивных трудностей промышленного применения себе они не нащли.

Известна внутритрубная сварочная машина 5, содержащая центральную штангу, на которой размешены зажимные механизмы, механизм оплавления и осадки, а также опорные диски, расположенные по обоим концам центральной штанги. Конструкция этой внутритрубной сварочной машины является наиболее близким техническим решением к предлагаемому.

В конструкции этой машины можно выделить следуюшие недостатки.

Во-первых, работа зажимных конусов основана на использовании трения-скольжения, что вызывает оыстрый износ как штанги, так и конусов, а следовательно, теряется их центровка.

Во-первых, отсутствие регулируемых в радиальном направлении относительно оси штанги зажимных механизмов не дает возможности выставить механизмы друг относительно друга с необходимой точностью, а также компенсировать износ направляюш,их во время работы.

В-третьих, машина рассчитана для работы в стационарных условиях, так как сварка происходит в упор, и не может применяться в трассовых условиях.

Целью изобретения является повышение надежности конструкции путем снижения трения между ее элементами.

Указанная цель достигается тем, что распорные диски подвижного и неподвижного зажимов снабжены роликоопорами, корпус подвижного зажима выполнен в виде обоймы с роликоопорами, а центрирующие элементы выполнены в виде рычагов с серьгами, шарнирно соединяюшими их с распорными дисками, причем рычаги подвижного зажима шарнирно закреплены на обойме, а рычаги неподвижного зажима - на втором опорном диске.

При этом оси роликоопор обоймы и распорных дисков выполнены эксцентричными с возможностью стопорения в заданном положении, а наружная поверхность штанги в местах контактирования с роликоопорами снабжена термически обработанными вкладышами.

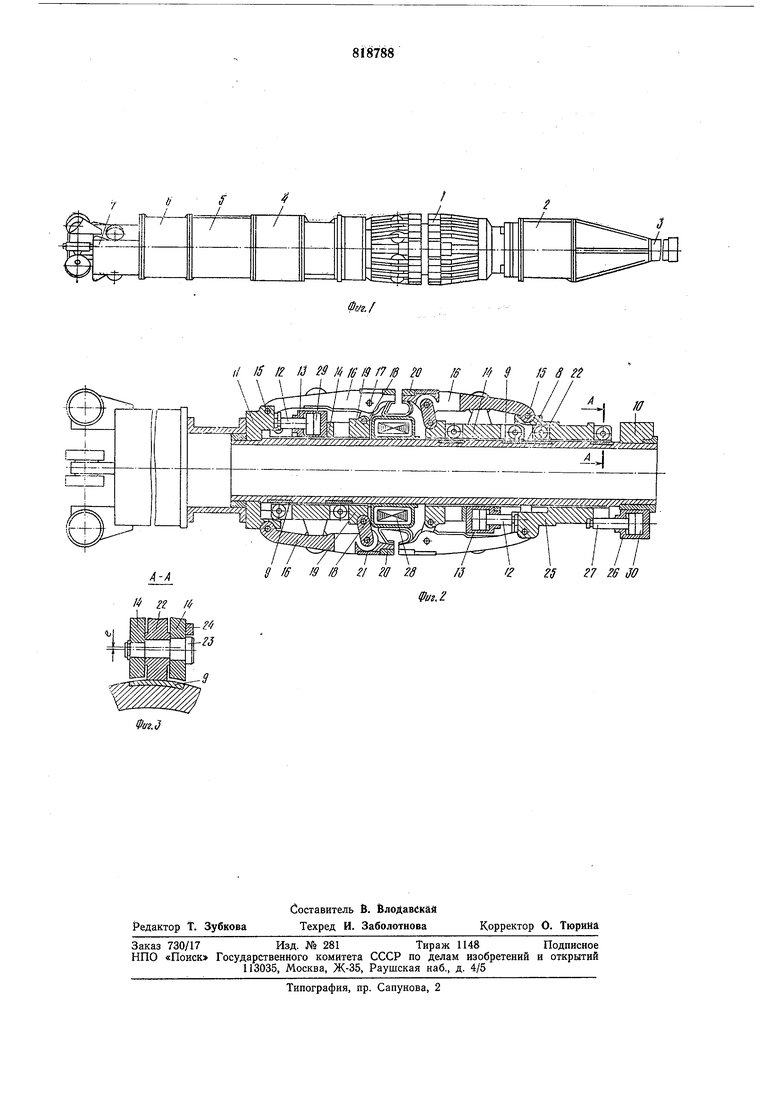

На фиг. 1 изображена предлагаемая машина, общий вид; на фиг. 2 - то же, продольный разрез; на фиг. 3 - сечение А-А фиг. 2.

Машина состоит из семи основных блоков, функционально связанных между собой: 1 -сварочная головка, 2 - отсек гидроаппаратуры, 3 - центральная штанга, 4 - насосная станция, 5 - привод насосной станции и механизма перемешения машины в свариваемой трубе, 6 - редуктор перемещения, 7 - механизм перемещения.

Сварочная головка содержит корпус 8, представляющий собой полую штангу, на наружной поверхности которого закреплены термические обработанные направляющие 9, выполненные р виде колец, разрезанных

на сегменты. По концйм корпуса 8 Жестко закреплены опорные диски 10 и 11.

В заднем опорном диске 11 жестко закреплены штоки 12 цилиндров 13 зажатия, л естко закрепленных на зажиме 14, и шарнирно с помощью осей 15 с возможностью покачивания в радиальной плоскости закреплены центрирующие элементы - рычаги 16. Другая сторона рычагов 16 шарнирно соединена с помощью осей 17 и рычагов (серег) 18 с распорным диском 19.

На конце рычага 16, находящегося около свариваемого стыка, жестко закреплены токоподводящие 20 и зажимные 21 вкладыши.

Распорный диск 19 может перемешаться вдоль штанги 8 под воздействием цилиндров 13 на радиально расположенных по концам тележки роликоопорах 22 по каленым направляющим 9, выполненным в виде колец, разрезанных на сегменты.

Роликоопоры 22 закреплены на средней эксцентричной относительно концов части оси 23, концы эксцентричной оси расположены в проточках выступающих частей дисков. Ось 23 имеет на одном конце зубчатый венец, который стопорит ее от проворота с помощью стопора 24. Проворачивая ось 23 за зубчатый венец, можно приближать или отдалять роликоопоры 22 от поверхности вкладышей 9.

Конструкция второго распорного диска подвижного зажима выполнена аналогично за исключением того, что оси 15 рычагов

шарнирно закреплены не на неподвижном упорном кольце, а на корпусе 25 зажима, выполненном в виде обоймы, на котором жестко закреплены штоки 12 цилиндров 13 зажатия.

Корпус 25 подвижного зажима (обойма) может перемещаться вдоль штанги 8 по закаленным направляющим 9 на роликоопорах 22, конструкция которых аналогична соответствующей конструкции роликоопор

распорных дисков, под воздействием цилиндров осадки 26, жестко закрепленных в упорном кольце 10. Штоки 27 цилиндров осадки жестко закреплены на обойме 25. Кольцевой сварочный транспортер 28

жестко установлен непосредственно на

штанге 8. Его вторичный виток посредством

гибких шин соединен с то ко под вод я щи ми

вкладышами 20.

Рабочий процесс сварки труб происходит

в следующем порядке.

Машина заводится в свариваемую трубу так, что торец трубы располагается посредине между вкладышами 20, подается масло в полости 29 цилиндров зажатия, так

как штоки 12 цилиндров жестко закреплены в упорном кольце 11, начинает двигаться в сторону стыка корпуса цилиндров, а вместе с ними и жестко связанный с ними распорный диск 19. При этом начинают двигаться

вперед и проворачиваться на осях 17 внутреНние концы серег 18. Йзменяетсй наклон серег относительно оси штанги 8, так как их верхние концы связаны осями 17 с центрирующими рычагами 16 и, следовательно, не могут двигаться вперед. Под воздействием расходящихся серег 18 расходятся в радиальном нацравлении центрирующие рычаги 16 и прижимаются к внутренней поверхности трубы. Таким образом, происходит зажатие первой свариваемой трубы, причем чем больше будет угол между продольной осью машины и продольной осью серег 18, тем больше усилие зажатия. Далее на свободный конец сварочной машины со стороны штанги и блока гидроаппаратуры надвигается вторая труба до упора в торец первой. Зажатие производится вторым зажимом аналогично первому, только штоки цилиндров отталкиваются не от неподвижного блока, а от фланца обоймы 25. Подаются ток на сварочный трансформатор 28 и рабочая жидкость под давлением в полости 30 цилиндров осадки 26. Поршни цилиндров своими штоками 27 перемещают в сторону стыка подвижный зажим 25 и удерживаемую им свариваемую трубу. Под воздействием тока торцы трубы оплавляются и разогреваются. После достаточного разогрева, определяемого программой сварки, происходит осадка. Сварка окончена. После сварки масло подается в противоположные рабочим полости всех цилиндров, и механизмы машины возвращаются в исходное положение. Машина с помощью своего механизма перемещения выезжает из сваренной клети так, чтобы торец плети попал на место сварки и все операции повторяются. В отсеке гидроаппаратуры 2 расположены золотники, клапаны и другая гидроаппаратура управления. Штанга имеет трубчатую конструкцию и в ее полости расположены токоведущие силовые кабели сварочного трансформатора и кабели управления. Штанга служит для подвода электроэнергии от внешнего источника и подключения кабелей управления. Применение предлагаемой машины дает возможность значительно повысить производительность труда, так как машина движется внутри трубы, используя трубу кай Дорогу, что исключает необходимость настройки специальной дороги, необходимой для перемещения вдоль трассы газопривода маЩИн другого типа. Формула изобретений Машина для контактной стыковки сварки труб, содержащая центральную штангу с двумя опорными дисками, неподвих ный и подвижный зажимы свариваемых труб с центрирующими элементами и распорными дисками, установленными с возможностью перемещения вдоль штанги от силовых приводов, привод оплавления и осадки, закрепленный на одном из опорных дисков и связанный с корпусом подвижного зажима, отличающаяся тем, что, с целью повышения надежности конструкции путем снижения трения между ее элементами, распорные диски подвижного и неподвижного зажимов снабжены роликоопорами, корпус подвижного зажима выполнен в виде обоймы с роликоопорами, а центрирующие элементы выполнены в виде рычагов с серьгами, шарнирно соединяюшими их с распорными дисками, при этом рычаги подвижного зажима шарнирно закреплены на обойме, а рычаги неподвижного зажима - на втором опорном диске. 2.Машина по п. 1, отличающаяся тем, что, с целью обеспечения возможности регулирования положения зажимов в радиальном направлении, оси роликоопор обоймы и распорных дисков выполнены эксцентричными с возможностью стопорения в заданном положении. 3.Машина по пп. 1 и 2, отлич ающаяся тем, что наружная поверхность центральной штанги в местах контактирования с роликоопорами снабжена термически обработанными вкладышами. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 231040, кл. В 23К 11/04, 1964. 2. Авторское свидетельство СССР № 136485, кл. В 23К 11/04, 1960. 3.Авторское свидетельство СССР № 286103, кл. В 23К 11/04, 1969. 4.Авторское свидетельство СССР № 387798, кл. В 23К 11/04, 1971. 5. Авторское свидетельство СССР № 292743, кл. В 23К 11/04, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА СВАРОЧНАЯ ОПЛАВЛЕНИЕМ, ГОЛОВКА СВАРОЧНАЯ И МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ ДЛЯ НЕЕ | 2007 |

|

RU2323073C1 |

| Машина для контактной стыковой сварки труб | 1985 |

|

SU1294532A1 |

| Машина для контактной стыковой сварки труб | 1987 |

|

SU1555084A1 |

| Машина для контактной стыковой сварки труб | 1985 |

|

SU1696211A1 |

| Машина для контактной стыковой сварки | 1981 |

|

SU1337216A1 |

| Машина для контактной стыковой сварки труб | 1980 |

|

SU1039670A1 |

| Машина для контактной стыковой сварки труб | 1979 |

|

SU904940A1 |

| Машина для контактной стыковой сварки труб | 1979 |

|

SU938488A1 |

| Машина для контактной стыковой сварки труб | 1984 |

|

SU1191224A1 |

| Установка для контактной стыковой сварки труб | 1970 |

|

SU351423A1 |

г/ IS К 13 М 1 IB 13 f7/8 0 IS / 9 ,. ff 16 19 /8 21 20 28 25 В Jff

Авторы

Даты

1981-04-07—Публикация

1978-05-04—Подача