Изобретение относится к способу автоматической упаковки пустых емкостей, поступающих по ленточному транспортеру, таких как тубы и т.п., в одну упаковочную емкость, вмещающую большое количество пустых емкостей.

Для изготовления емкостей с неизменными поперечными сечениями, в принципе круглыми или эллиптическими, практически цилиндрическими, например туб, жестяных банок или гильз, известны способы, в частности для изготовления туб, из патента DE 2643089 А1 или WO 9115349. Изготовленные таким способом пустые тубы можно упаковывать при помощи упаковочной машины для туб в большие блоки с продуктами и такие большие блоки подавать для наполнения. Необходимые для этого упаковочные машины известны, например, из патента ЕР 1114784.

При помощи изготавливающих машин и упаковочных машин можно изготовить или упаковать примерно 200, максимум 250 блоков в минуту. По желанию в будущем время изготовления и время упаковки будет составлять ±500 блоков в минуту. В настоящее время такие машины для изготовления туб усовершенствуются, а частично уже используются на производстве. Автоматы, пакующие большое число блоков в минуту, до настоящего времени нe были усовершенствованы, так как при таких высоких скоростях очень мало времени остается для того, чтобы вставлять отдельные ряды туб. Последние, к тому же, часто имеют перетяжеленность, что вызывает еще большую проблему в отношении времени или проблему в отношении скорости вставления. Также для замены упаковочной емкости остается слишком мало времени, например для того, чтобы вставить последний ряд и чтобы вставить первый ряд у двух отделяющихся друг от друга упаковочных емкостей, например коробок, что препятствует повышению скорости.

Задачей изобретения является создание способа для автоматической упаковки поступающих по транспортировочной ленте пустых емкостей, например туб или т.п., в одну упаковочную емкость, вмещающую большое количество пустых емкостей, который позволяет добиться высоких скоростей упаковки в количестве 500 емкостей и более в минуту без критического времени цикла.

Эта задача решается при помощи отличительных признаков п.1 формулы изобретения.

Выгодные формы выполнения изобретения представлены в зависимых пунктах формулы.

Далее изобретение раскрывается более подробно со ссылкой на чертежи.

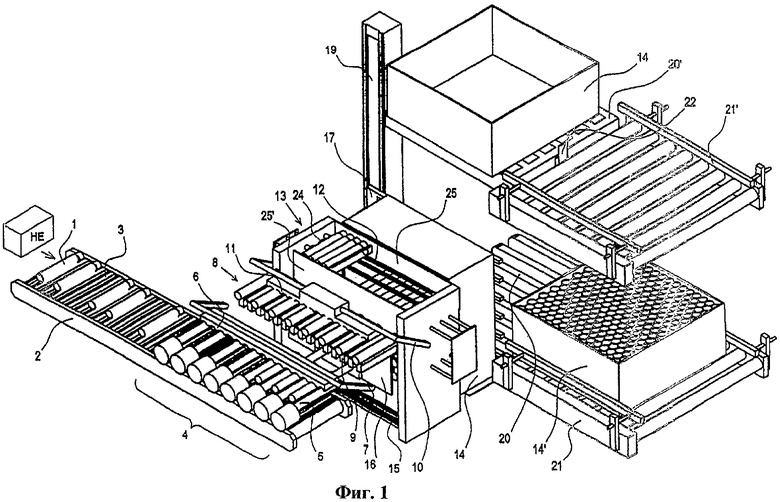

Фиг.1 представляет устройство для осуществления заявленного способа,

Фиг.2 - вид устройства согласно фиг.1, с обратной стороны,

Фиг.3 - сборное устройство и непрерывно движущийся подающий ленточный транспортер,

Фиг.4 - отдельную вращающуюся призма,

Фиг.5 - два преобразователя и пластина для вдвигания рядов туб, собранных в сборном устройстве, в упаковочную емкость,

Фиг.6 - устройство для составления ряда туб без промежутков, частично укомплектовано,

Фиг.7 - то же, что и на фиг.6, с уплотненным рядом туб,

Фиг.8 - разные позиции разных упаковочных емкостей,

Фиг.9 - промежуточный накопитель в разрезе,

Фиг.10а, b - два разных типа упаковки туб.

Представленные чертежи дают преимущественно схематичное изображение. Некоторые варианты других возможностей выполнения описаны далее.

Изобретение раскрывается более подробно на одном примере выполнения.

Согласно фиг.1 емкости, примерно цилиндрические, например жестяные банки или гильзы или т.п., в данном случае тубы 1, непрерывно подают из устройства для изготовления НЕ на подающий ленточный транспортер 2 на отдельные транспортировочные поддоны 3, имеющие форму призмы и образующие подающий ленточный транспортер 2. Призматическая форма транспортировочных поддонов 3 позволяет принимать такие емкости с более широким поперечным сечением, и их не нужно заменять. На конце подающего ленточного транспортера 2 находится сборное устройство 4, которое имеет здесь восемь отдельно действующих вращающихся призм 5. С помощью вращающихся призм 5 тубы 1 друг за другом захватываются с подводящего ленточного транспортера 2 и - в примере выполнения - в два цикла рядами по восемь или семь собранных туб 1 поступают на пятнадцать зажимов 6 устройства группового преобразования 7. Зажимы 6 подсоединены к всасывающей линии и имеют параллельные углубления, которые равно удалены друг от друга и в которые при помощи призм поступают принятые с подающего ленточного транспортера 2 и переданные тубы 1. С помощью устройства группового преобразования 7 сформированные ряды туб 1 переводят в группировочное устройство 8, которое в примере выполнения имеет пятнадцать зажимных призм 9 для туб.

Зажатые таким образом пятнадцать туб 1 еще имеют межосевое расстояние между собой, соответствующее расстоянию между транспортировочными поддонами 3, т.е. они расположены с одинаковым шагом (см. фиг.6). Для достижения плотной закрытой укладки рядов туб, тубы 1 нужно «уплотнить», так чтобы они прилегали друг к другу или касались друг друга. Каждый ряд - в примере выполнения - из пятнадцати «уплотненных» и касающихся друг друга туб 1 выгружают затем при помощи устройства серийного преобразования 10 с зажимными всасывающими полостями 11, которые расположены в соответствии с «уплотненным» рядом (см. фиг.7), на опускающуюся днищевую планку 12 промежуточного накопителя 13. Днищевые планки 12 опускаются постепенно для приема следующего ряда «уплотненных» туб 1. Постепенное опускание происходит до тех пор, пока не сформируется желаемое количество рядов, например пять рядов, затем происходит значительно большее опускание, благодаря чему пять рядов туб укладывают на неподвижную основную плиту 15 промежуточного накопителя 13. Промежуточный накопитель 13 может быть выполнен в виде ящика, подвижная боковая сторона которого служит в качестве выдвижной панели, благодаря которой все собранные в промежуточном накопителе 13 тубы 1 в результате вдвигания переходят в пустую или также уже частично заполненную коробку 14, находящуюся за промежуточным накопителем 13. В соответствии со своими размерами коробка 14 может быть уже частично заполнена и/или для ее окончательного заполнения в нее нужно поместить еще другие собранные в блоки тубы 1.

Коробка 14, сначала свободная, занимает вертикальное положение за промежуточным накопителем 13 и постепенно, по мере заполнения, опускается при помощи удерживающих вил 17. Удерживающие вилы 17 расположены на линейном приводе 19 с возможностью их регулировки по высоте при помощи поворотного привода 18. Благодаря линейному приводу 19 удерживающие вилы 17 выполнены с возможностью их установки на разной высоте, что обеспечивается соответственно предпочтительно при помощи механической или автоматической системы управления (не представлено).

Когда пустая коробка 14 заполнена желаемым количеством туб 1, она поворачивается при помощи поворотного привода 18 на 90° из своего положения за промежуточным накопителем 13 и поступает на ленточный транспортер, который может быть выполнен, например, в виде пальцевого транспортера 20, так что удерживающие вилы 17 могут «прочесывать» насквозь через пальцевый транспортер 20 и занимать свое положение под пальцевым транспортером 20. Полная коробка 14' поступает дальше по ленточному транспортеру, расположенному предпочтительно сбоку и выполненному, например, в виде роликового транспортера 21, к дозировочной машине (не представлена) или на склад (не представлен).

Когда полная коробка 14' покидает пальцевый транспортер 20, удерживающие вилы 17 при помощи линейного привода 19 перемещаются из самого нижнего своего положения в верхнее положение и «прочесывают» сначала первый нижний пальцевый транспортер 20, а затем второй верхний пальцевый транспортер 20', который установлен параллельно первому и выше него и принимает новую пустую коробку 14, которая заранее была подана, например при помощи ленточного транспортера, выполненного, например, в виде второго роликового транспортера 21'. После приема пустой коробки 14 с верхнего пальцевого транспортера 20' удерживающие вилы 17 остаются какое-то время в слегка приподнятом над верхним пальцевым транспортером 20' положении или позиции, поворачиваются там при помощи поворотного привода 18 на 90°, так что отверстие коробки 14 направлено к промежуточному накопителю 13, и опускаются за промежуточным накопителем 13 до нужной, при необходимости записанной в памяти, рабочей высоты и могут принимать там любое количество следующих туб 1, собранных в блоки, пока пустая коробка 14 не заполнится.

Следующие пустые коробки 14 можно подвозить по верхнему роликовому транспортеру 21' к верхнему пальцевому транспортеру 20' при необходимости при помощи предпочтительно управляемого упора 22.

После вышеупомянутого обобщенного представления всего изобретения далее следует более подробно остановиться на отдельных операциях.

Сборное устройство 4, соединенное с подающим транспортером 2 для туб 1, имеет вращающиеся призмы 5, которых в примере выполнения (см. фиг.3) восемь. Вращающиеся призмы 5 приводятся в действие по отдельности и расположены с возможностью вращения вокруг параллельных осей между подающим ленточным транспортером 2 и устройством группового преобразования 7 и принимают сначала восемь, а на втором этапе семь туб 1 из транспортировочных поддонов 3 подводящего транспортера 2, так что с устройства группового преобразования 7 принимают всего пятнадцать туб 1. Можно также предусмотреть более или менее восьми вращающихся призм 5 для приема большего или меньшего количества туб 1 с подающего ленточного транспортера 2.

Согласно фиг.3 в сборном устройстве 4 в передаточных пунктах А, В, С, D, Е, F, G, Н при помощи вращающихся призм 5, соединенных с каждым передаточным пунктом А-Н, транспортер 2 принимает поступающие тубы 1. На фиг.3 передаточные пункты A-D уже заняты. Однако следующие транспортировочные поддоны 3 свободны и есть промежутки L. Возможно, находящиеся там раньше тубы были забракованы, например, при помощи предвключенной системы контроля и уже извлечены, так что образовались промежутки L.

Когда промежуток L приближается к свободному передаточному пункту Е, соответствующая вращающаяся призма 5 - соответственно последняя свободная от тубы 1 - не активизируется, то есть пустой транспортировочный поддон 3 проезжает через сборное устройство 4. Вращающаяся призма 5' в передаточном пункте Е только тогда активизируется, когда в транспортировочном поддоне подъезжает туба 1. Если установлено, например с помощью фотоячейки (не представлена), что туба 1 приближается к передаточному пункту Е и тем самым к соответствующей вращающейся призме 5', то призма 5' поворачивается в направлении стрелки (см. фиг.4) и принимает тубу 1 в области Р1, перемещает или поворачивает дальше и в позиции Р2 передает в устройство группового преобразования 7 в зажимы 6 a1-h1, причем линейная скорость V1 транспортировочных поддонов 3 и, тем самым, туб 1 на подающем транспортере 2, а также тангенциальная скорость V2 вращающихся призм 5, по меньшей мере, в момент приема туб в Р1 приблизительно идентична или синхронна.

Как только все передаточные пункты А-Н заполнены тубами 1 и последние переданы в зажимах 6 в положение a1-h1, в позициях A-G происходит второй цикл заполнения тубами 1 и последовательный соответствующий прием теперь только семи туб, которые передаются теперь в положении Р3 (см. фиг.4) в зажимы 6 i1-o1 устройства группового преобразования 7 (см. фиг.3). Соединенная с передаточным пунктом Н вращающаяся призма 5 работает только при каждом первом цикле, благодаря чему возможна чередующаяся последовательность восьми в первом и семи во втором цикле и тем самым заполнение устройства группового преобразования 7 пятнадцатью тубами 1. Перед началом второго цикла с семью тубами 1 устройство группового преобразования 7 слегка приподнимается, чтобы принять еще отсутствующие семь туб в позиции Р3.

На фиг.5 показано положение приема Р4, например для восьми туб 1 первого цикла, а также слегка повернутая соседняя позиция 4', которую ненадолго занимает после приема восьми туб 1 устройство группового преобразования 7. После этого оно возвращается в позицию Р4 для начала второго цикла с семью тубами 1, так что в устройстве группового преобразования 7 находятся всего пятнадцать туб 1. Затем оно поворачивается в положение Р5, в котором все пятнадцать туб 1 уложены в группировочном устройстве 8 при помощи зажимных призм 9.

Зажимные призмы 9 (см. фиг.6, 7) группировочного устройства 8 имеют всасывающие полости, т.е. на находящиеся на них тубы 1 оказывается пониженное давление и таким образом они удерживаются в зажимных призмах 9.

Группировочное устройство 8 имеет пятнадцать удаленных друг от друга зажимных призм 9. Зажимные призмы 9 с тубами 1 расположены с возможностью смещения, например на двух рейках 23, и тем самым они могут вместе смещаться так, что они все находятся во взаимном контакте, т.е. все тубы 1 одного ряда касаются друг друга сбоку (см. фиг.7). Устройство серийного преобразования 10 со всасывающими полостями 11 принимает сформированный ряд из пятнадцати касающихся друг друга туб 1, которые после поворота (см. стрелку на фиг.5) переводятся в положение Р6 на опускающиеся днищевые планки 12а, 12b, 12с промежуточного накопителя 13 и там укладываются.

Если в коробках 14 нужна по возможности более плотная упаковка туб 1, устройство серийного преобразования 10 отклоняется в сторону (представлено схематично на фиг.7 стрелкой между позицией Р7 и Р8), чтобы сделать возможной последовательную упаковку туб 1 (см. фиг.10b), т.е. такой вид упаковки, в которой тубы 1 каждого последующего ряда находились бы в промежутках. Возможен и такой вид упаковки (см. фиг.10а), в которой тубы располагаются точно друг над другом.

После того как один ряд туб 1 уложен на опускающиеся днищевые планки 12а, 12b, 12с промежуточного накопителя 13, днищевые планки 12а, 12b, 12с опускаются настолько, чтобы соответствовать желаемому упаковочному образцу (см., например, фиг.10а и b). При плотном типе упаковки, т.е. с лучшей степенью заполнения (см. фиг.10b), движение опускания равно соответствующему.диаметру тубы, умноженному с коэффициентом 0,5×√3, а при более свободном виде упаковки согласно фиг.10а равно диаметру тубы. После этого укладываются следующие ряды и выполняются следующие движения опускания, пока не получится соответствующее желаемое количество рядов или желаемая степень наполнения коробки 14.

Как только самое нижнее положение накопленных туб 1 достигнет неподвижной основной плиты 15 промежуточного накопителя 13, которая имеет выемки для прохождения днищевых планок 12а, 12b, 12с, все собранные в промежуточном накопителе 13 тубы 1 переводятся в пустую или также частично заполненную коробку 14 при помощи толкателя 16, причем предусмотрены перемещающиеся боковые направляющие 24, которые выполнены с возможностью настройки на соответствующий диаметр туб, а также тип упаковки при помощи любых регулировочных устройств (не представлено). Промежуточный накопитель 13 содержит также верхнюю переднюю ограничительную панель 25, которая - для возможности прохождения одного, при необходимости также нескольких рядов туб - расположена на расстоянии и при необходимости также с возможностью опускания. Кроме того, предусмотрена задняя ограничительная панель 25', расстояние до которой соответствует длине туб и которая служит также для придания устойчивого положения уже поступивших в промежуточный накопитель 13 туб 1 во время их нахождения там.

Согласно предпочтительному выполнению два комплекта днищевых планок 12а, 12b, 12с и 12а', 12b', 12c' в промежуточном накопителе 13 находятся на трех взаимодействующих цепных передачах 26а, 26b, 26с. Все они приводятся в действие от одного единственного мотора через вал цепного колеса 27. После того как самый нижний из всех рядов туб 1, находящихся в промежуточном накопителе 13 на днищевых планках 12а, 12b, 12с, достигнет основной панели 15 и толкатель 16 переведет или втолкнет все тубы 1 в коробку 14, при помощи цепных передач 26а, 26b, 26с следующие ряды туб 1 будут группироваться в промежуточном накопителе 13 в следующую партию. Так как два комплекта днищевых планок 12а, 12b, 12с и 12а', 12b', 12c' смещены относительно друг друга на цепных передачах 26а, 26b, 26с и при одинаковой длине цепи приводятся в действие при помощи одного единственного общего вала цепного колеса 27, цепные передачи 26а, 26b, 26 с имеют соответственно разный ход, который компенсирует их соответственно разное устройство.

Согласно фиг.2 и фиг.8 удерживающие вилы 17 соединены с регулируемым по высоте линейным приводом 19 через поворотный привод 18, благодаря чему высоты Н1-Н7 могут съезжаться. На высоте H1 удерживающие вилы 17 принимают с верхнего пальцевого транспортера 20' пустую коробку 14. Затем при помощи поворотного привода 18 они поворачиваются на 90° и занимают изменяющуюся рабочую высоту, которая определяется в зависимости от степени наполнения коробки 14, т.е. переводятся на необходимую рабочую высоту Н3. После того как закончится желаемое наполнение тубами 1 коробки 14, они занимают высоту Н5. Во избежание столкновений высота Н6 минуется, а затем при помощи удерживающих вил 17 и поворотного привода 18 полную коробку укладывают на высоте Н7 на нижний пальцевый транспортер 20, после чего при помощи нижнего роликового транспортера 21 перевозят дальше, к наполнителю (не представлен) или на склад.

Устройство отличается тем, что всегда есть достаточно времени для выполнения следующей рабочей операции, так что не возникает практически никаких проблем со временем.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПАКОВКА ДЛЯ МЕДИЦИНСКИХ КОНТЕЙНЕРОВ | 2012 |

|

RU2580991C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ И УПАКОВКИ ТУБ | 2003 |

|

RU2323828C2 |

| Установка для упаковки изделий | 1981 |

|

SU1034949A1 |

| СПОСОБ УПАКОВЫВАНИЯ ПРЕДМЕТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2085453C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МАРМЕЛАДА В БРИКЕТАХ | 1972 |

|

SU427694A1 |

| УСТАНОВКА ДЛЯ ПОДАЧИ, СОРТИРОВКИ И УПАКОВКИ ШТУЧНЫХ ПРЕДМЕТОВ | 1973 |

|

SU368732A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ ШТУЧНЫХ ГРУЗОВ В РАЗЛИВОЧНОЙ МАШИНЕ | 2013 |

|

RU2626560C2 |

| СПОСОБ РАСФАСОВКИ СТАЛЬНЫХ ГВОЗДЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2111907C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННЫХ ТЕСТОВЫХ ЗАГОТОВОК ЛАПШИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2097986C1 |

| УСТРОЙСТВО ДЛЯ КОМПЛЕКТОВАНИЯ ИЗДЕЛИЙ | 1991 |

|

RU2072314C1 |

Изобретение относится к способу автоматической упаковки пустых туб. Пустые тубы поступают по ленточному транспортеру собранными в один сплошной ряд в промежуточный накопитель, а затем переходят вместе в упаковочную емкость. Пустые тубы находятся в транспортировочных поддонах подающего ленточного транспортера, и их собирают в ряд или часть ряда непрерывно с помощью вращающихся призм, по отдельности приводимых в действие и выполненных с возможностью перестановки и вращения. Промежуточный накопитель имеет основную плиту с перемещаемыми боковыми направляющими, перемещающимися ограничительными панелями, а также, по меньшей мере, двумя комплектами подвижных днищевых планок. Днищевые планки синхронно перемещаются относительно друг друга в промежуточном накопителе с возможностью проведения через основную плиту. Технический результат направлен на достижение высоких скоростей упаковки. 4 з.п. ф-лы. 11 ил.

1. Способ автоматической упаковки пустых туб (1), поступающих по ленточному транспортеру, собранных в один сплошной ряд и поступающих вместе в промежуточный накопитель (13) и затем переходящих вместе в упаковочную емкость, принимающую большое количество туб (1), отличающийся тем, что пустые тубы (1), находящиеся в транспортировочных поддонах (3) подающего ленточного транспортера (2), непрерывно с помощью вращающихся призм (5), по отдельности приводимых в действие и выполненных с возможностью перестановки и вращения, собирают в ряд или часть ряда, причем промежуточный накопитель (13) имеет основную плиту (15) с перемещаемыми боковыми направляющими (24), перемещающимися ограничительными панелями (25, 25'), а также, по меньшей мере, двумя комплектами подвижных днищевых планок (12a, 12b, 12c или 12a', 12b', 12c'), которые синхронно перемещаются относительно друг друга в промежуточном накопителе (13) с возможностью проведения через основную плиту (15).

2. Способ по п.1, отличающийся тем, что в промежуточном накопителе (13) каждая туба (1) касается соседней, лежащей сверху тубы (1) только в одном месте.

3. Способ по п.1, отличающийся тем, что за каждым промежуточным накопителем (13) расположена упаковочная емкость, выполненная с возможностью поворота и регулирования по высоте.

4. Способ по п.3, отличающийся тем, что каждая упаковочная емкость находится на удерживающих вилах (17), которые с помощью поворотного привода (18) расположены на линейном приводе (19) для перемещения по высоте.

5. Способ по одному из пп.1-4, отличающийся тем, что для подачи пустых и для отгрузки наполненных упаковочных емкостей транспортируемые ленты (20, 20', 21, 21') расположены на двух разных уровнях.

| Литьевая форма для изготовления полимерных изделий с арматурой | 1983 |

|

SU1123867A1 |

| Способ автоматического регулирования процесса синтеза аммиака | 1985 |

|

SU1350112A1 |

| GB 2003824 А1, 21.03.1979 | |||

| DE 1970461 U, 12.10.1967 | |||

| US 5732536 А1, 31.03.1998 | |||

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ СЕЛЬСКОХОЗЯЙСТВЕИНЫХ АГРЕГАТОВ | 0 |

|

SU298268A1 |

| УСТРОЙСТВО ПОЛУЧЕНИЯ СИГНАЛА ОЦЕНКИ ЧАСТОТЫ ВРАЩЕНИЯ РОТОРА И СИГНАЛА ОЦЕНКИ МОМЕНТА СОПРОТИВЛЕНИЯ НА ВАЛУ СИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ С ПОСТОЯННЫМИ МАГНИТАМИ | 2024 |

|

RU2825800C1 |

| СПОСОБ УПАКОВЫВАНИЯ СТЕРЖНЕОБРАЗНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1559615A3 |

| Устройство для укладки стержнеобразных изделий в контейнер | 1991 |

|

SU1830022A3 |

Авторы

Даты

2009-07-27—Публикация

2004-04-06—Подача