ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к ароматическому поликарбонату, способу получения ароматического поликарбоната и контейнеру.

УРОВЕНЬ ТЕХНИКИ

[0002] Ранее было признано, что ароматические поликарбонаты для использования в крупномасштабной формовке с раздувом, экструзионной формовке, экструзионной формовке профилированных изделий, или формовке полых листов должны демонстрировать умеренную прочность расплава, эластичность расплава и вязкость расплава. Что касается производства таких ароматических поликарбонатов, раскрываются методики улучшения характеристик, обычно за счет использования многофункциональных соединений, таких как трифункциональные или тетрафункциональные гидроксисоединения (см., например, Патентные документы 1-4).

Однако проблема раскрытых в этих Патентных документах ароматических поликарбонатов заключается в том, что все они нуждаются в дальнейшем улучшении характеристик.

[0003] Также был предложен способ производства ароматического поликарбоната, имеющего разветвленную структуру, путем активного вызывания реакции Кольбе-Шмитта с получением в качестве продукта побочной реакции ароматического поликарбоната с разветвленной структурой или реакции посредством образования изоалкенилфенола в процессе полимеризации в производстве ароматического поликарбоната способом переэтерификации (см., например, Патентный документ 5).

Однако проблема такого способа заключается в том, что производимый ароматический поликарбонат имеет плохой оттенок, многочисленные вздутия (дефекты типа «рыбий глаз») и низкую ударопрочность.

[0004] Автор настоящего изобретения раскрывает в качестве методики решения проблем упомянутых выше обычных способов методику, относящуюся к ароматическому поликарбонату, в котором разветвленная структура, приписываемая побочной реакции, и разветвленная структура, вызванная многофункциональным соединением, поддерживаются в предопределенных количествах и диапазонах (см., например, Патентный документ 6).

СПИСОК ЦИТИРУЕМОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0005]

Патентный документ 1: Японская патентная заявка № 44-17149

Патентный документ 2: Японская отложенная патентная заявка № 51-129493

Патентный документ 3: Японский перевод международной патентной заявки PCT №2003-509551

Патентный документ 4: Японская отложенная патентная заявка № 8-239466

Патентный документ 5: Японская отложенная патентная заявка № 2004-2831

Патентный документ 6: Международная патентная заявка WO 2012/005250.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0006] Однако даже ароматический поликарбонат, раскрытый в Патентном документе 6, имеет проблему, такую как недостаточная ударная прочность, когда формованное изделие является частично тонким при крупномасштабной формовке с раздувом и т.п.

[0007] Соответственно, задачей настоящего изобретения является предложить ароматический поликарбонат, обладающий превосходной формуемостью.

РЕШЕНИЕ ПРОБЛЕМЫ

[0008] В результате проведения тщательных исследований проблем упомянутых выше обычных методик авторы настоящего изобретения достигли настоящего изобретения, обнаружив, что упомянутые выше проблемы могут быть решены ароматическим поликарбонатом, который удовлетворяет предопределенным индикаторам изменения продольной вязкости.

В частности, настоящее изобретение представляет собой следующее.

[0009] [1]

Ароматический поликарбонат, в котором

индикаторы изменения продольной вязкости, измеренной при скорости удлинения 0,005 с-1 для образца длиной 127 мм, шириной 12,7 мм и толщиной 0,8 мм при температуре 280°C, удовлетворяют следующим <условию (i)> и <условию (ii)>, и

Значение MFR, измеренное при температуре 300°C под нагрузкой 1,2 кг, составляет 1,5-4,5 (г/10 мин):

<условие (i)>

значение индикатора изменения продольной вязкости, представленного следующей формулой (1):

(log10(Продольная вязкость [Па⋅с] при 0,80 с) - log10(Продольная вязкость [Па⋅с] при 0,30 с)) / (log100,80 - log100,30) Формула (1)

на интервале А (интервал от 0,30 с до 0,80 с после начала удлинения) составляет 0,10-0,30; и

<условие (ii)>

значение индикатора изменения продольной вязкости, представленного следующей формулой (2):

(log10(Продольная вязкость [Па⋅с] при 8,0 с) - log10(Продольная вязкость [Па⋅с] при 3,0 с)) / (log108,0 - log103,0) Формула (2)

на интервале В (интервал от 3,0 с до 8,0 с после начала удлинения) составляет 0,70-1,1.

[2]

Ароматический поликарбонат по п. [1], в котором дополнительно удовлетворяются следующие <условие (iii)> и <условие (iv)>:

<условие (iii)>

значение индикатора увеличения продольной вязкости, представленного следующей формулой (3):

log10(Продольная вязкость [Па⋅с] при 8,0 с) - log10(Продольная вязкость [Па⋅с] при 0,30 с)) / Формула (3)

на интервале от 0,30 с до 8,0 с после начала удлинения составляет 0,45-0,90; и

<условие (iv)>

значение индикатора продольной вязкости, представленного следующей формулой (4):

log10(Продольная вязкость [Па⋅с] при 8,0 с) Формула (4)

через 8,0 с после начала удлинения составляет 4,90-5,40.

[3]

Ароматический поликарбонат по п. [1] или [2], в котором значение индикатора изменения продольной вязкости, представленного формулой (2), составляет 0,70-0,85.

[4]

Ароматический поликарбонат по п. [2] или [3], в котором значение индикатора увеличения продольной вязкости, представленного формулой (3), составляет 0,45-0,75.

[5]

Ароматический поликарбонат по любому из пп. [2] - [4], в котором значение индикатора продольной вязкости, представленного формулой (4), составляет 4,90-5,05.

[6]

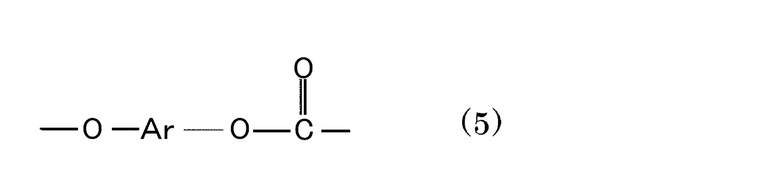

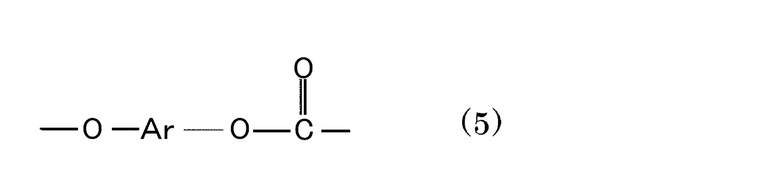

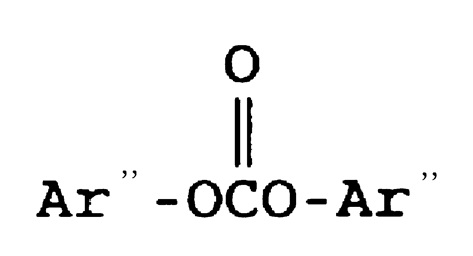

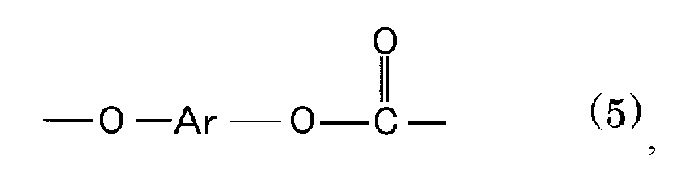

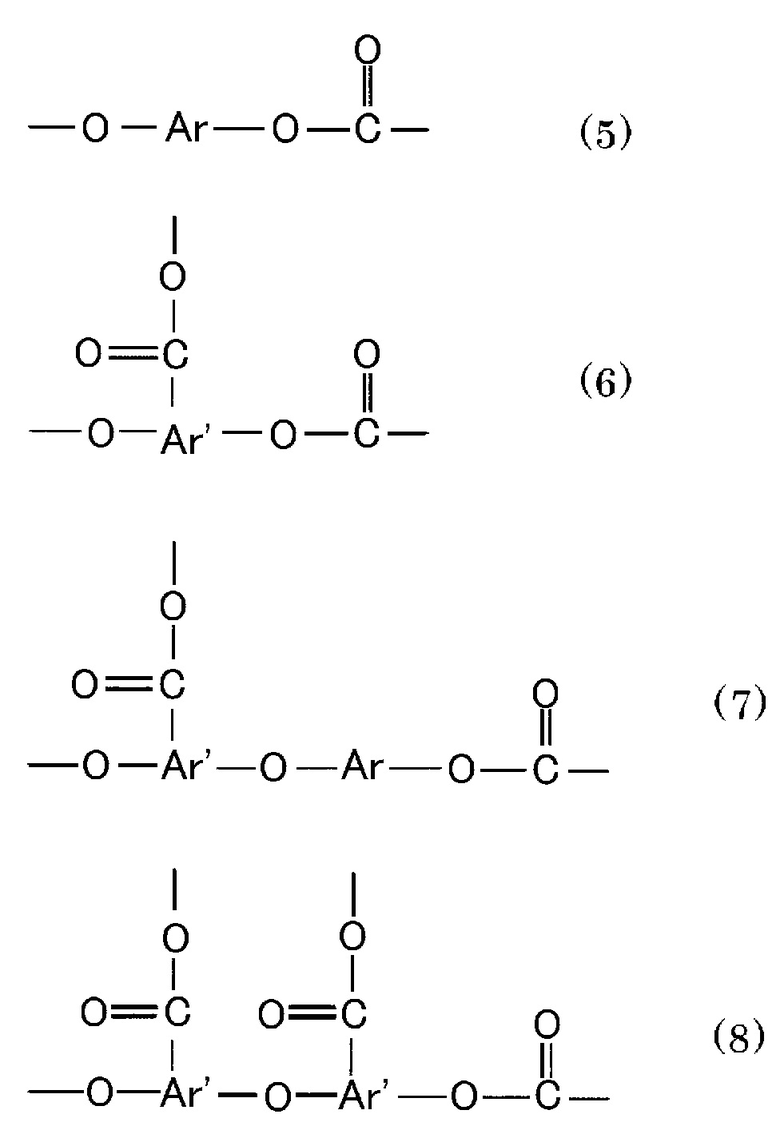

Ароматический поликарбонат по любому из пп. [1] - [5], который имеет повторяющееся звено, представленное следующей общей формулой (5):

[0010]

[0011] где Ar представляет собой двухвалентный ароматический остаток.

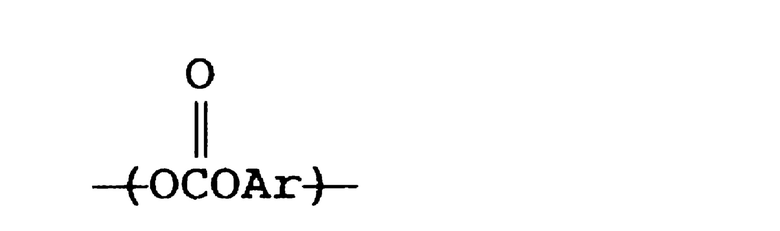

[0012] [7]

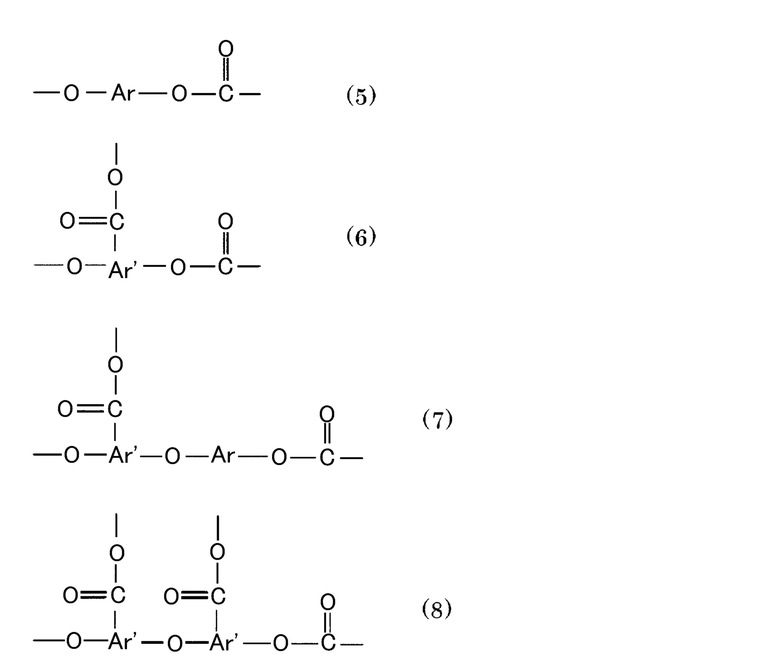

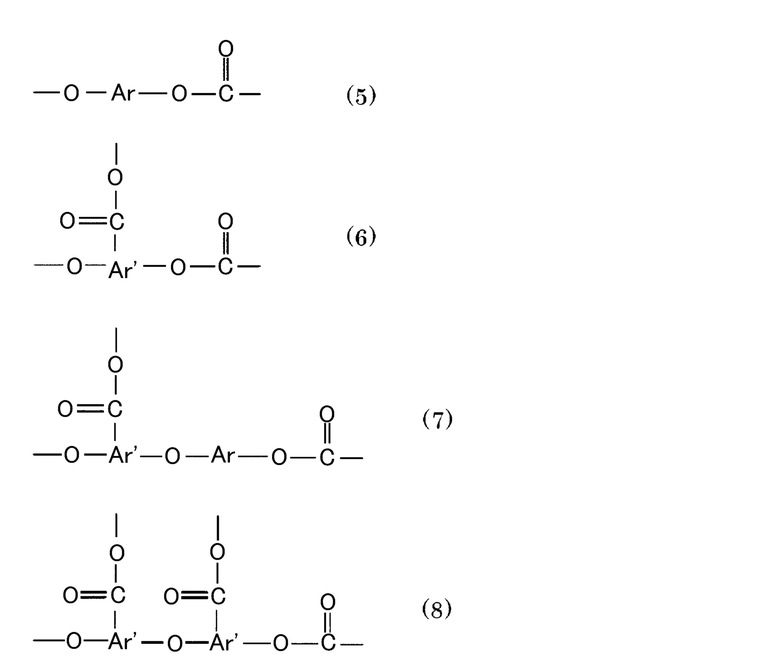

Ароматический поликарбонат по любому из пп. [1] - [6], который

имеет повторяющееся звено, представленное следующей общей формулой (5), в главной цепи и в разветвленной цепи, и

имеет одну или более из любой разветвленной структуры, выбираемой из группы, состоящей из разветвленных структур, представленных следующими общими формулами (6), (7) и (8), в главной цепи и разветвленной цепи, причем

отношение общего количества вещества разветвленных структур к количеству вещества повторяющегося звена, представленного следующей общей формулой (5), составляет 0,9-5,0 мол.%:

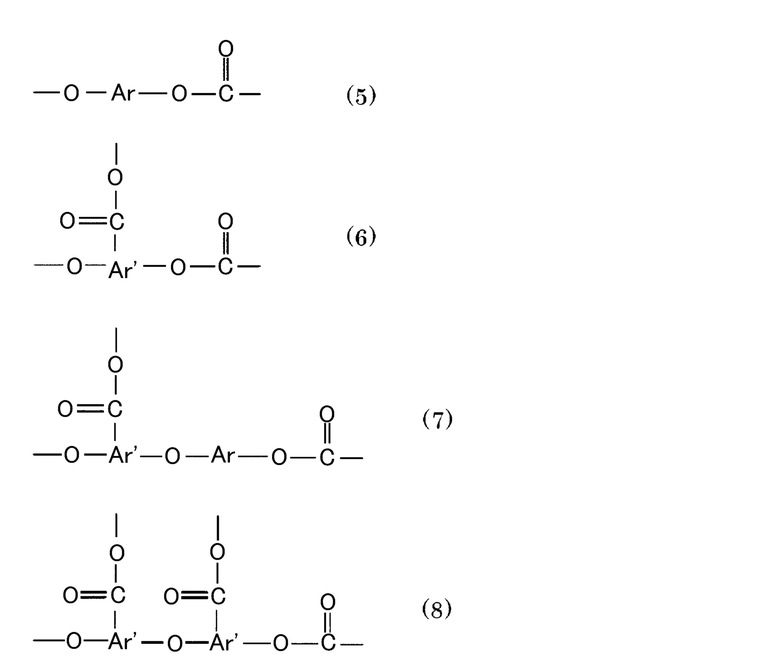

[0013]

[0014] где Ar представляет собой двухвалентный ароматический остаток, а Ar' представляет собой трехвалентный ароматический остаток.

[0015] [8]

Ароматический поликарбонат по любому из пп. [1] - [7], который

имеет повторяющееся звено, представленное следующей общей формулой (5), в главной цепи и в разветвленной цепи, и

имеет одну или более из любой разветвленной структуры, выбираемой из группы, состоящей из разветвленных структур, представленных следующими общими формулами (6), (7) и (8), в главной цепи и разветвленной цепи, причем

отношение общего количества вещества разветвленных структур к количеству вещества повторяющегося звена, представленного следующей общей формулой (5), составляет 0,9-5,0 мол.%, и

дополнительно удовлетворяются следующие <условие (iii)> и <условие (iv)>:

[0016]

[0017] где Ar представляет собой двухвалентный ароматический остаток, а Ar' представляет собой трехвалентный ароматический остаток,

[0018] <условие (iii)>

значение индикатора увеличения продольной вязкости, представленного следующей формулой (3):

log10(Продольная вязкость [Па⋅с] при 8,0 с) - log10(Продольная вязкость [Па⋅с] при 0,30 с)) / Формула (3)

на интервале от 0,30 с до 8,0 с после начала удлинения составляет 0,45-0,90; и

<условие (iv)>

значение индикатора продольной вязкости, представленного следующей формулой (4):

log10(Продольная вязкость [Па⋅с] при 8,0 с) Формула (4)

через 8,0 с после начала удлинения составляет 4,90-5,40.

[0019] [9]

Ароматический поликарбонат по п. [8], в котором значение индикатора продольной вязкости, представленного формулой (4), составляет 4,90-5,10.

[10]

Способ получения ароматического поликарбоната по любому из пп. [1] - [9], содержащий стадии:

подачи поглощенного азотом ароматического поликарбонатного форполимера в полимеризационный аппарат контактного типа с направляющими и нисходящим потоком, который представляет собой аппарат для производства ароматического поликарбоната; и

протекания форполимера вниз вдоль внешней поверхности направляющей, не имеющей источника нагрева, для испарения низкокипящего вещества, причем

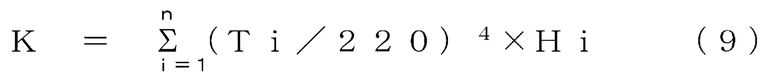

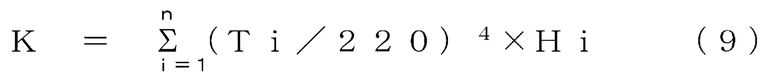

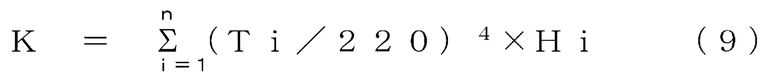

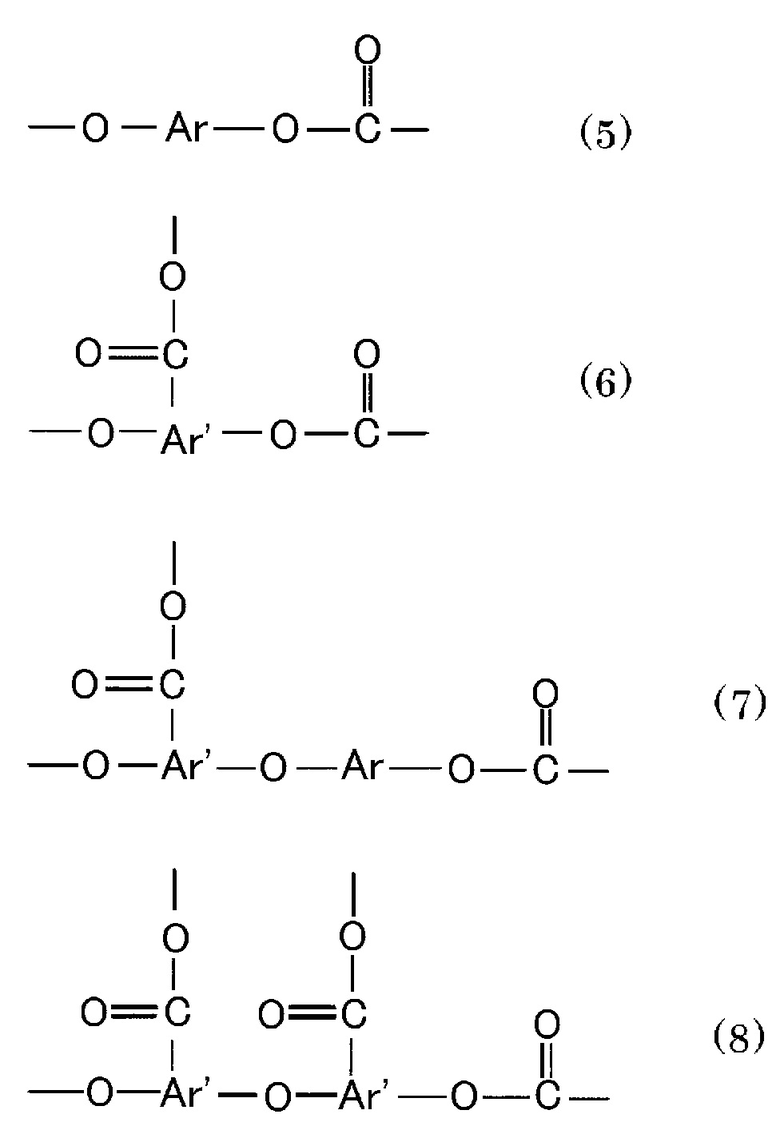

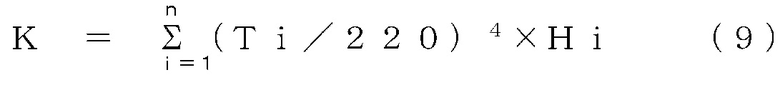

в диапазонах процесса, где температура полимеризационного сырья составляет 235°C или выше во всем процессе способа получения ароматического поликарбоната, значение K, представленное следующей формулой (9):

[0020]

[0021] в которой

i: номер диапазона процесса, указываемый в произвольном порядке на множестве диапазонов процесса в способе получения,

Ti: средняя температура (°C) полимеризационного сырья в i-том диапазоне процесса,

Hi: среднее время пребывания (час) полимеризационного сырья в i-том диапазоне процесса,

находится в диапазоне 16,5-25,0.

[0022] [11]

Способ получения ароматического поликарбоната по п. [10], в котором

испарение низкокипящего вещества выполняется с использованием полимеризационного аппарата контактного типа с направляющими и нисходящим потоком, и

полимеризационный аппарат контактного типа с направляющими и нисходящим потоком удовлетворяет следующим условиям <условие (1)> - <условие (9)>:

<условие (1)>

он имеет: отверстие для подачи жидкого питания; зону для подачи жидкости к направляющей зоны испарения через пористую пластину; зону испарения, снабженную множеством направляющих, простирающихся вниз от пористой пластины в пространстве, окруженном пористой пластиной, боковой обечайкой и нижней обечайкой; вакуумный дренаж, расположенный в зоне испарения; и выпускное отверстие для жидкости, расположенное в самой нижней части нижней обечайки;

<условие (2)>

компонент управления путем потока, имеющий функцию, с помощью которой жидкость, подаваемая из отверстия для подачи жидкости к пористой пластине, течет в направлении от периферийной части пористой пластины к центральной части в зоне подачи жидкости, помещается в зоне подачи жидкости;

<условие (3)>

площадь А внутреннего поперечного сечения (м2) на горизонтальной плоскости боковой обечайки зоны испарения удовлетворяет следующей формуле (I):

0,7≤A≤300 Формула (I);

<условие (4)>

соотношение между площадью А внутреннего поперечного сечения (м2) и площадью В внутреннего поперечного сечения (м2) на горизонтальной плоскости отверстия для выпуска жидкости удовлетворяет следующей формуле (II):

20≤A/B≤1000 Формула (II);

<условие (5)>

нижняя обечайка, составляющая дно зоны испарения, соединяется с верхней боковой обечайкой под углом C градусов относительно ее внутренней части, где угол C (°) удовлетворяет следующей формуле (III):

110≤C≤165 Формула (III);

<условие (6)>

длина h (см) направляющей удовлетворяет формуле (IV):

150≤h≤5000 Формула (IV);

<условие (7)>

полная площадь S наружной поверхности (м2) всего множества направляющих удовлетворяет формуле (V):

2≤S≤50000 Формула (V);

<условие (8)>

среднее число N пор на м2 пористой пластины (шт/м2) удовлетворяет формуле (VI):

50≤N≤3000 Формула (VI); и

<условие (9)>

соотношение между верхней площадью T (м2) пористой пластины, включая верхние площади пор пористой пластины, и полной эффективной площадью поперечного сечения Q (м2) пор удовлетворяет следующей формуле (VII):

50≤T/Q≤3000 Формула (VII).

[0023] [12]

Способ получения ароматического поликарбоната по п. [10] или [11], в котором

количество жидкости, используемой при испарении низкокипящего вещества, составляет 1 т/час или больше.

[13]

Способ получения ароматического поликарбоната по п. [11] или [12], в котором

угол E (°), образуемый внутренней поверхностью боковой стенки зоны подачи жидкости и пористой пластиной, удовлетворяет следующей формуле (VIII):

100≤E < 180 Формула (VIII).

[14]

Способ получения ароматического поликарбоната по любому из пп. [11] - [13], в котором

расстояние k (см) между направляющей, ближайшей к внутренней поверхности стенки боковой обечайки зоны испарения, и внутренней поверхностью стенки удовлетворяет следующей формуле (IX):

5≤k≤50 Формула (IX).

[15]

Способ получения ароматического поликарбоната по любому из пп. [11] - [14], в котором

боковая обечайка зоны испарения имеет цилиндрическую форму с внутренним диаметром D (см) и длиной L (см), нижняя обечайка, соединенная с нижней частью боковой обечайки, имеет коническую форму, и отверстие для выпуска жидкости в самой нижней части нижней обечайки с конической формой имеет цилиндрическую форму с внутренним диаметром d (см), где

D, L и d удовлетворяют следующим формулам (X), (XI), (XII) и (XIII):

100≤D≤1800 Формула (X)

5≤D/d≤50 Формула (XI)

0,5≤L/D≤30 Формула (XII)

h - 20≤L≤h+300 Формула (XIII)

где в формуле (XIII) h представляет собой длину направляющей.

[16]

Способ получения ароматического поликарбоната по любому из пп. [11] - [15], в котором

объем V пространства (м3), где жидкость может существовать в зоне подачи жидкости от отверстия для подачи жидкости до верхней поверхности пористой пластины, и верхняя площадь T (м2) пористой пластины, включая верхние площади пор пористой пластины, удовлетворяют следующей формуле (XIV):

0,02 (м)≤V/T≤0,5 (м) Формула (XIV).

[17]

Способ получения ароматического поликарбоната по любому из пп. [10] - [16], в котором

по меньшей мере одна из направляющих имеет столбчатую форму с наружным диаметром r (см), или форму трубы, которая не позволяет жидкому и/или газообразному веществу входить внутрь, причем

наружный диаметр r удовлетворяет следующей формуле (XV):

0,1≤r≤1 Формула (XV).

[18]

Способ получения ароматического поликарбоната по любому из пп. [10] - [17], в котором

полимеризационный аппарат контактного типа с направляющими и нисходящим потоком имеет множество направляющих, и

множество направляющих соединены посредством поддерживающего материала.

[19]

Способ получения ароматического поликарбоната по любому из пп. [10] - [18], в котором

множество направляющих выбираются из группы, состоящей из

решетчатых или сетчатых направляющих, в которых отдельные направляющие фиксируются посредством поперечного поддерживающего материала, пространственных направляющих, в которых множество решетчатых или сетчатых направляющих расположены продольно и фиксируются посредством поперечного поддерживающего материала, и каркасных пространственных направляющих, в которых отдельные направляющие продольно и поперечно фиксируются посредством поперечного поддерживающего материала.

[20]

Способ получения ароматического поликарбоната по любому из пп. [11] - [19], в котором

полимеризационный аппарат контактного типа с направляющими и нисходящим потоком дополнительно соединен по меньшей мере с одним полимеризационным аппаратом контактного типа с направляющими и нисходящим потоком, который удовлетворяет условиям <условие (1)> - <условие (9)>, причем

два или более полимеризационных аппаратов контактного типа с направляющими и нисходящим потоком соединяются последовательно, параллельно, или и последовательно, и параллельно.

[21]

Способ получения ароматического поликарбоната по п. [20], в котором

полимеризационный аппарат контактного типа с направляющими и нисходящим потоком дополнительно соединен с одним полимеризационным аппаратом контактного типа с направляющими и нисходящим потоком, который удовлетворяет условиям <условие (1)> - <условие (9)>, причем

полная площадь наружной поверхности S1 (м2) направляющих полимеризационного аппарата контактного типа с направляющими и нисходящим потоком и

полная площадь наружной поверхности S2 (м2) направляющих дополнительного полимеризационного аппарата контактного типа с направляющими и нисходящим потоком

удовлетворяют следующей формуле (XVI):

1≤S1/S2≤20 (XVI).

[22]

Способ получения ароматического поликарбоната по любому из пп. [11] - [21], в котором

имеется абсорбер инертного газа для абсорбции инертного газа расплавленным форполимером ароматического поликарбоната перед подачей в полимеризационный аппарат контактного типа с направляющими и нисходящим потоком, причем

расплавленный форполимер с поглощенным инертным газом подается в полимеризационный аппарат контактного типа с направляющими и нисходящим потоком таким образом, что его давление в трубопроводе подачи расплавленного форполимера из абсорбера инертного газа в полимеризационный аппарат контактного типа с направляющими и нисходящим потоком поддерживается равным 15-200 кПа абс. с помощью клапана регулирования давления, расположенного непосредственно перед входом в полимеризационный аппарат контактного типа с направляющими и нисходящим потоком.

[23]

Способ получения а ароматического поликарбоната по п. [21] или [22], в котором

в каждом из полимеризационного аппарата контактного типа с направляющими и нисходящим потоком и дополнительного полимеризационного аппарата контактного типа с направляющими и нисходящим потоком

имеется абсорбер инертного газа для абсорбции инертного газа расплавленным форполимером ароматического поликарбоната перед подачей в каждый из полимеризационных аппаратов контактного типа с направляющими и нисходящим потоком, причем

расплавленный форполимер с поглощенным инертным газом подается в каждый из полимеризационных аппаратов контактного типа с направляющими и нисходящим потоком таким образом, что его давление в трубопроводе подачи расплавленного форполимера из абсорбера инертного газа в каждый из полимеризационных аппаратов контактного типа с направляющими и нисходящим потоком поддерживается равным 15-200 кПа абс. с помощью клапана регулирования давления, расположенного непосредственно перед входом в каждый из полимеризационных аппаратов контактного типа с направляющими и нисходящим потоком.

[24]

Контейнер, который является формованным изделием из ароматического поликарбоната по любому из пп. [1] - [9],

имеющий корпусную часть емкостью от 3 до 10 галлонов.

[25]

Контейнер по п. [24], в котором

корпусная часть имеет часть ручки, выполненную как единое целое с корпусной частью.

[26]

Контейнер по п. [24] или [25], в котором

ручка имеет полое пространство, и это полое пространство сообщается с внутренним пространством корпусной части.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0024] Настоящее изобретение может обеспечить ароматический поликарбонат, обладающий превосходной формуемостью.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0025]

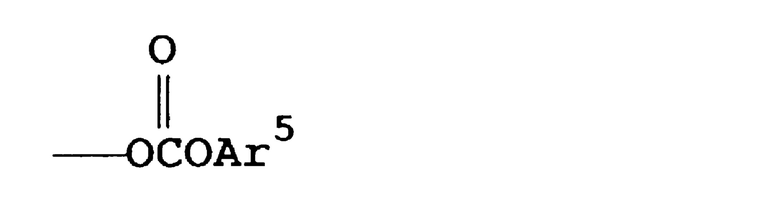

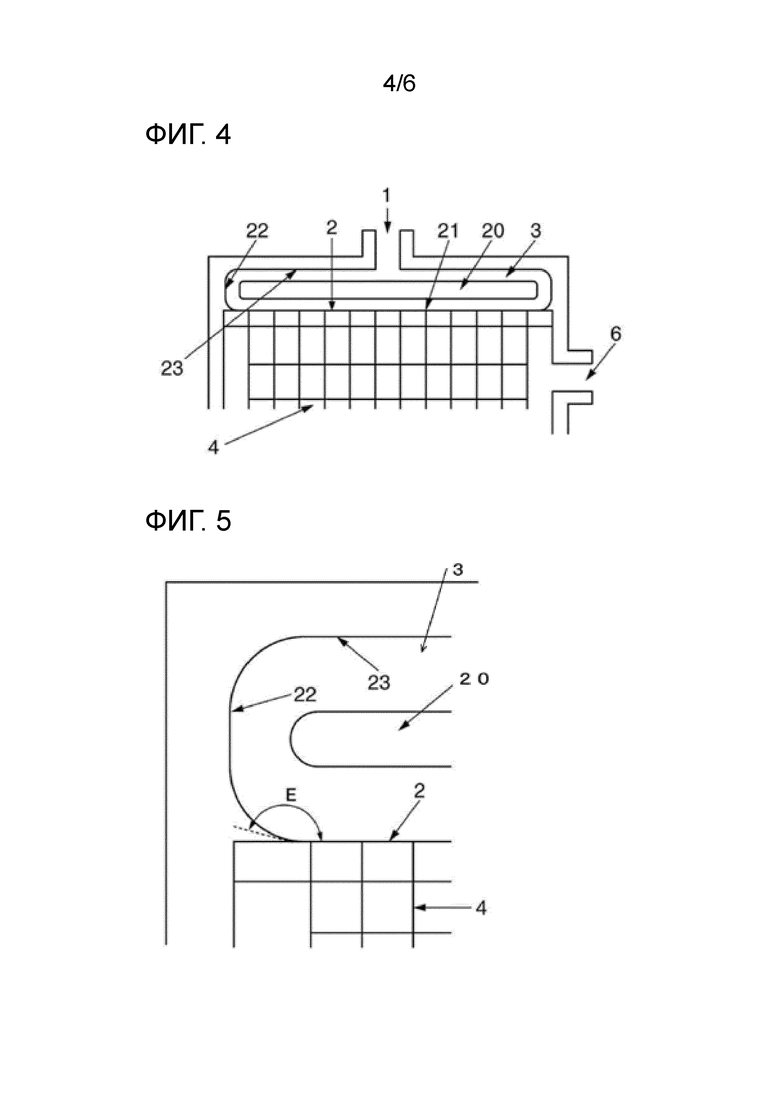

[Фиг. 1] Фиг. 1 показывает схематическую диаграмму одного примера соотношения между предопределенным временным интервалом после начала удлинения и продольной вязкостью ароматического поликарбоната.

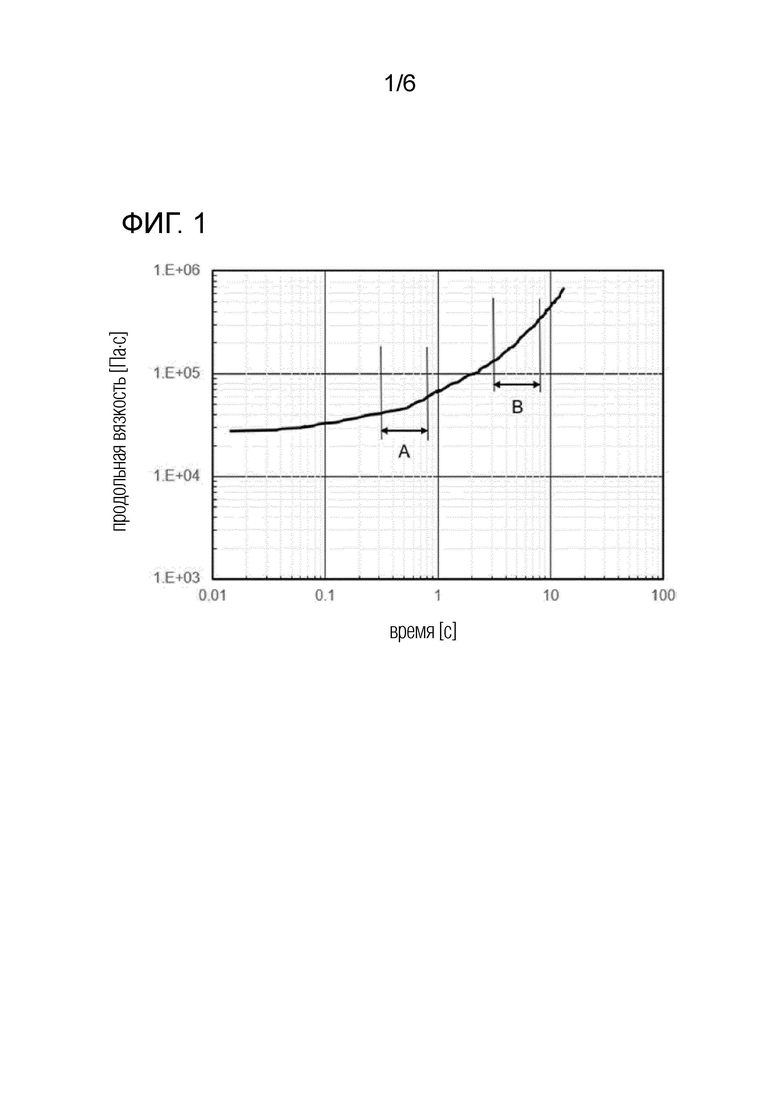

[Фиг. 2] Фиг. 2 показывает схематическую диаграмму конфигурации абсорбера инертного газа, составляющего устройство для производства ароматического поликарбоната.

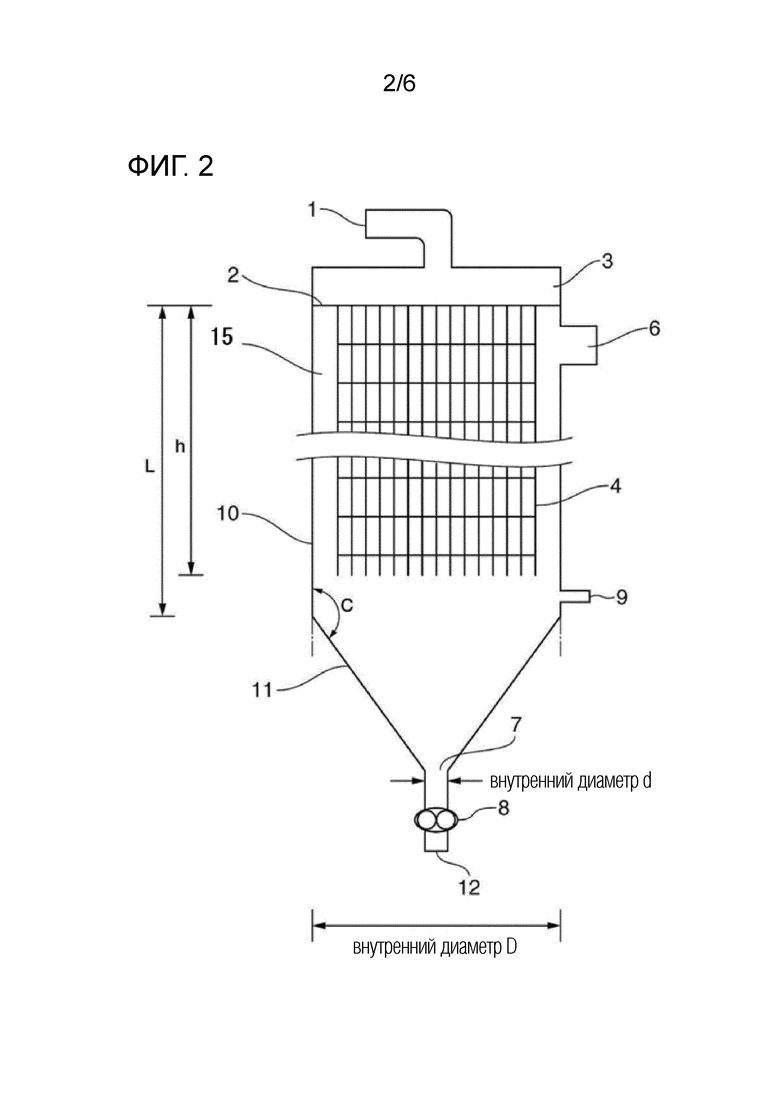

[Фиг. 3] Фиг. 3 показывает схематическую диаграмму конфигурации полимеризационного аппарата контактного типа с направляющими и нисходящим потоком, составляющего устройство для производства ароматического поликарбоната.

[Фиг. 4] Фиг. 4 показывает схематическую диаграмму конфигурации верхних частей абсорбера инертного газа и полимеризационного аппарата контактного типа с направляющими и нисходящим потоком.

[Фиг. 5] Фиг. 5 показывает увеличенную схематическую диаграмму конфигурации верхних частей абсорбера инертного газа и полимеризационного аппарата контактного типа с направляющими и нисходящим потоком.

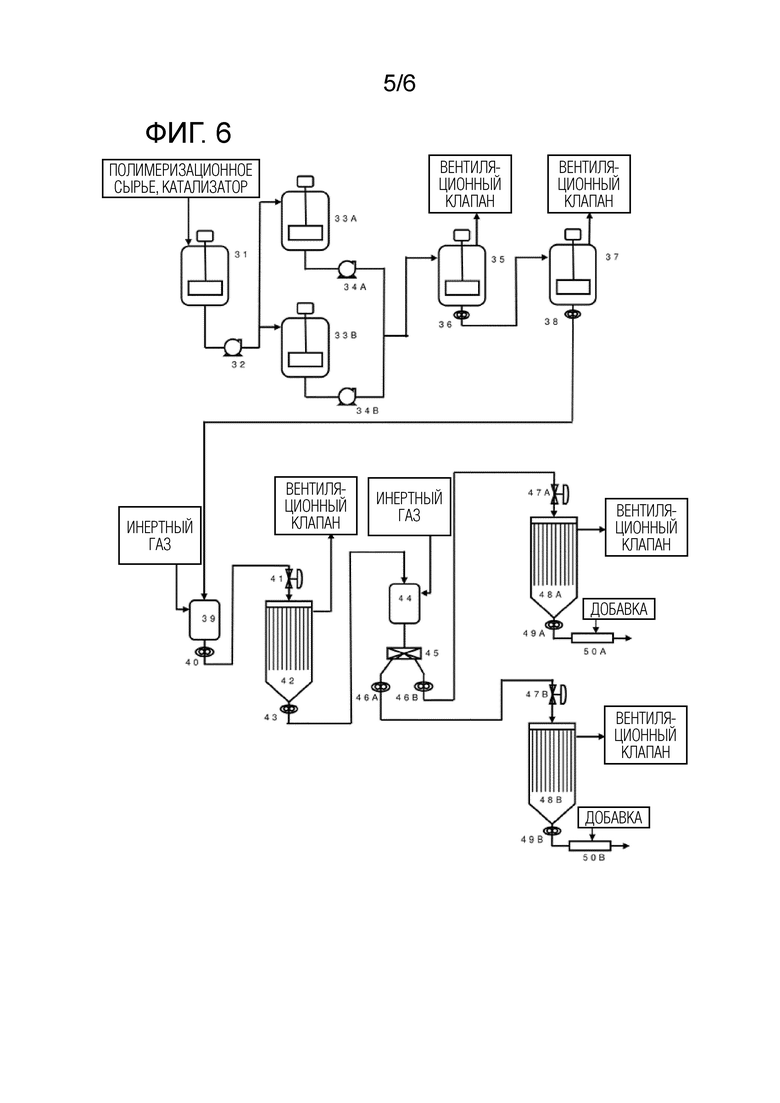

[Фиг. 6] Фиг. 6 показывает схематическую диаграмму конфигурации одного примера устройства для производства ароматического поликарбоната настоящего варианта осуществления.

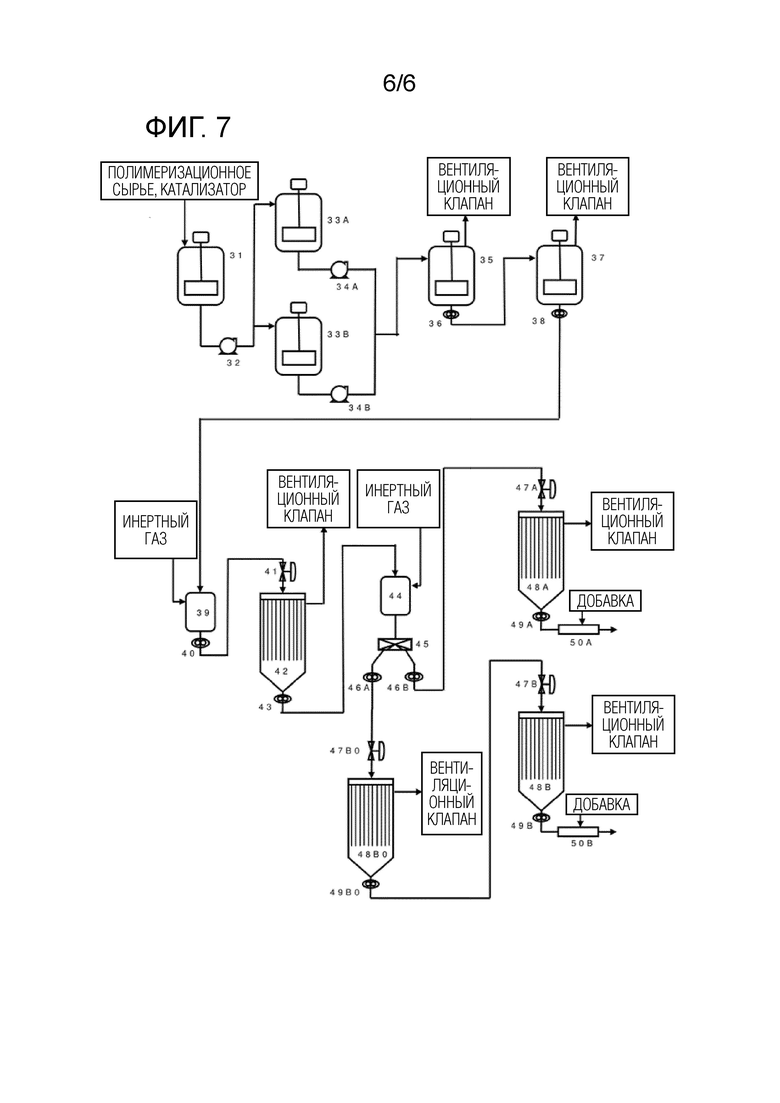

[Фиг. 7] Фиг. 7 показывает схематическую диаграмму конфигурации другого примера устройства для производства ароматического поликарбоната настоящего варианта осуществления.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0026] Далее будет подробно описан способ осуществления настоящего изобретения (далее также именуемый «настоящим вариантом осуществления»).

Настоящее изобретение не ограничивается настоящим вариантом осуществления и может быть осуществлено с различными изменениями или модификациями без отступления от сути настоящего изобретения.

[0027] [Ароматический поликарбонат]

Ароматический поликарбонат настоящего варианта осуществления представляет собой ароматический поликарбонат, в котором индикаторы изменения продольной вязкости, измеренной при скорости удлинения 0,005 с-1 для образца длиной 127 мм, шириной 12,7 мм и толщиной 0,8 мм при температуре 280°C, удовлетворяют нижеприведенным <условию (i)> и <условию (ii)>, а скорость течения расплава (в дальнейшем упоминаемая как MFR), измеренная при температуре 300°C под нагрузкой 1,2 кг, составляет 1,5-4,5 (г/10 мин).

Фиг. 1 показывает схематическую диаграмму одного примера соотношения между предопределенным временным интервалом после начала удлинения и продольной вязкостью ароматического поликарбоната.

[0028] <Условие (i)>

Значение индикатора изменения продольной вязкости, представленного следующей формулой (1):

(log10(Продольная вязкость [Па⋅с] при 0,80 с) - log10(Продольная вязкость [Па⋅с] при 0,30 с)) / (log100,80 - log100,30) Формула (1)

на интервале А (интервал от 0,30 с до 0,80 с после начала удлинения) составляет 0,10-0,30.

Индикатор изменения продольной вязкости, представленный формулой (1), составляет 0,10-0,30, предпочтительно 0,15-0,29, более предпочтительно 0,18-0,28, и еще более предпочтительно 0,19-0,28 с точки зрения поддержания превосходной формуемости. Значение этого индикатора изменения продольной вязкости составляет 0,10 или больше, за счет чего может быть предотвращено возникновение фильерной вытяжки. Это значение составляет 0,30 или меньше, за счет чего, в частности, может быть предотвращено возникновение неравномерности толщины и разрывов во время формовки.

[0029] <Условие (ii)>

Значение индикатора изменения продольной вязкости, представленного следующей формулой (2):

(log10(Продольная вязкость [Па⋅с] при 8,0 с) - log10(Продольная вязкость [Па⋅с] при 3,0 с)) / (log108,0 - log103,0) Формула (2)

на интервале В (интервал от 3,0 с до 8,0 с после начала удлинения) составляет 0,70-1,10.

Значение индикатора изменения продольной вязкости, представленного формулой (2), составляет 0,70-1,10, предпочтительно 0,75-1,05, более предпочтительно 0,70-1,00, еще более предпочтительно 0,70-0,95, и еще более предпочтительно 0,70-0,85 с точки зрения поддержания превосходной формуемости. Значение этого индикатора изменения продольной вязкости составляет 0,70 или больше, за счет чего, в частности, при формовке с раздувом может быть предотвращено возникновение неравномерности толщины и разрывов во время формовки. Это значение составляет 1,10 или меньше, за счет чего может быть предотвращена невозможность формования формованного изделия из-за отверждения. Это значение составляет 1,00 или меньше, за счет чего может быть предотвращено образование вздутий, и получается смола, имеющая благоприятный оттенок. Хотя было обнаружено, что смола, которая удовлетворяет диапазону формулы (1) для благоприятной формуемости, вызывает проблемы вздутия и цветового оттенка, смола, которая обеспечивает превосходную формуемость, предотвращая в то же время образование вздутий и обеспечивая благоприятный оттенок, что противоречит такой формуемости, может быть получена, когда значение формулы (2) находится в предопределенном диапазоне.

[0030] Ароматический поликарбонат настоящего варианта осуществления дает следующие эффекты: он легко поддается растягиванию и обладает превосходной формуемостью в состоянии малого удлинения, как показано в условии (i), потому что индикатор изменения продольной вязкости составляет 0,1-0,3, что означает низкую продольную вязкость в интервале от 0,30 с до 0,80 с после начала удлинения; и ароматический поликарбонат является не слишком поддающимся растягиванию, вряд ли будет иметь неравномерную толщину и повышает прочность формованного продукта в состоянии сильного удлинения, как показано в условии (ii), потому что индикатор изменения продольной вязкости составляет 0,70-1,10, что означает высокую продольную вязкость в интервале от 3,0 до 8,0 с после начала удлинения.

Ароматический поликарбонат настоящего варианта осуществления имеет лучшую формуемость благодаря дополнительному удовлетворению следующих <условия (iii)> и <условия (iv)>.

[0031] <Условие (iii)>

Значение индикатора увеличения продольной вязкости, представленного следующей формулой (3):

log10(Продольная вязкость [Па⋅с] при 8,0 с) - log10(Продольная вязкость [Па⋅с] при 0,30 с)) / Формула (3)

на интервале от 0,30 с до 8,0 с после начала удлинения составляет 0,45-0,90.

Значение индикатора увеличения продольной вязкости, представленного формулой (3), предпочтительно составляет 0,45-0,90, более предпочтительно 0,45-0,83, еще более предпочтительно 0,45-0,80, еще более предпочтительно 0,45-0,78, и еще более предпочтительно 0,45-0,75 с точки зрения поддержания превосходной формуемости. Значение индикатора увеличения продольной вязкости составляет 0,45 или больше, благодаря чему может быть осуществлено равномерное удлинение и, в частности, при формовке с раздувом может быть подавлена неравномерность толщины. Это значение составляет 0,90 или меньше, благодаря чему можно предотвратить частичное быстрое удлинение, образование разрывов во время формовки, а также невозможность формования формованного изделия из-за отверждения. Это значение составляет 0,80 или меньше, за счет чего может быть предотвращено образование вздутий, и получается смола, имеющая благоприятный оттенок.

[0032] <Условие (iv)>

Индикатор продольной вязкости, представленный следующей формулой (4):

log10(Продольная вязкость [Па⋅с] при 8,0 с) Формула (4)

через 8,0 с после начала удлинения составляет 4,90-5,40.

Значение, представленное формулой (4), предпочтительно 4,80 к 5,40, более предпочтительно составляет 4,90-5,10, еще более предпочтительно 5,00-5,07, и еще более предпочтительно 4,90-5,05 с точки зрения поддержания превосходной формуемости

Значение формулы (4) составляет 4,90 или больше, благодаря чему слабая часть может избежать интенсивного растяжения, и, в частности при формовке с раздувом, может быть подавлена неравномерность толщины. Это значение составляет 5,40 или меньше, благодаря чему можно предотвратить частичное быстрое удлинение и образование разрывов во время формовки, а также невозможность формования формованного изделия из-за отверждения. Это значение составляет 5,40 или меньше, за счет чего может быть предотвращено образование вздутий, и получается смола, имеющая благоприятный оттенок.

[0033] Значения формул (1) - (4) вычисляются с использованием значения продольной вязкости, измеренной при скорости удлинения 0,005 с-1 для образца длиной 127 мм, шириной 12,7 мм и толщиной 0,8 мм при температуре 280°C.

Более конкретно, значения формул ((1) - (4) вычисляются с использованием значения измерения, полученного путем формования таблеток ароматического поликарбоната, высушенных при 120°C в течение 5 час в сушилке с горячим воздухом, в образец длиной 127 мм, шириной 12,7 мм и толщиной 0,8 мм с помощью машины для литья под давлением, имеющей температуру цилиндра 300°C и температуру формы 90°C, и измерения его продольной вязкости с использованием ротационного вязкоупругого измерительного реометра (производства компании TA Instruments Japan Inc., ARES-G2) при следующих условиях измерения.

[0034] <Условия измерения>

Режим измерения: продольная вязкость

Измерительное зажимное устройство: EVF (крепление для измерения вязкости при расширении)

Температура измерения: 280°C

Время пребывания 1: 60 с (ожидание включения температуры)

Время пребывания 2: 120 с (после предварительного рястяжения)

Скорость удлинения: 0,05 с-1

Тензодатчик: 2 кг

Состояние окружающей среды: поток газообразного азота

[0035] Ароматический поликарбонат настоящего варианта осуществления получается путем регулирования количества разветвленных структур, образующихся в процессе получения, и тем самым введения разветвленных структур в полимер таким образом, чтобы удовлетворялись условия <условие (i)> - <условие (iv)>.

[0036] Ароматический поликарбонат настоящего варианта осуществления предпочтительно имеет повторяющееся звено, представленный следующей общей формулой (5):

[0037]

[0038] В формуле (5) Ar представляет собой двухвалентный ароматический остаток.

[0039] Предпочтительно ароматический поликарбонат настоящего варианта осуществления имеет повторяющееся звено, представленный следующей общей формулой (5), в главной цепи и разветвленной цепи, и имеет одну или несколько любых разветвленных структур, выбираемых из группы, состоящей из разветвленных структур, представленных следующими общими формулами (6), (7), и (8), в главной цепи и разветвленной цепи, причем

отношение общего количества вещества разветвленных структур к количеству вещества повторяющегося звена, представленного следующей общей формулой (5), составляет 0,9-5,0 мол.%:

[0040]

[0041] В формулах (5), (6), (7) и (8) Ar представляет собой двухвалентный ароматический остаток, а Ar' представляет собой трехвалентный ароматический остаток.

[0042] Отношение общего количества вещества разветвленных структур, представленных общими формулами (6), (7) и (8), к количеству вещества повторяющегося звена, представленного общей формулой (5), предпочтительно составляет 0,90-5,0 мол.%, более предпочтительно 0,95-4,0 мол.%, еще более предпочтительно 1,0-3,0 мол.%, еще более предпочтительно 0,95-2,5 мол.%, и еще более предпочтительно 0,95-1,5 мол.% с точки зрения поддержания ударопрочности ароматического поликарбоната настоящего варианта осуществления. Это отношение составляет 1,5 мол.% или меньше, за счет чего подавляется образование вздутий, и получается смола, имеющая благоприятный цветовой оттенок.

Отношение общего количества вещества разветвленных структур, представленных общими формулами (6), (7) и (8), к количеству вещества повторяющегося звена, представленного общей формулой (5), может быть измерено с помощью LC (жидкостной хроматографии) и, в частности, может быть измерено способом, описанным в приведенных ниже Примерах.

Отношение общего количества вещества разветвленных структур, представленных общими формулами (6), (7) и (8), к количеству вещества повторяющегося звена, представленного общей формулой (5), можно поддерживать в описанном выше диапазоне путем регулирования условий полимеризации для ароматического поликарбоната настоящего варианта осуществления.

[0043] Ароматический поликарбонат настоящего варианта осуществления может удовлетворять условиям <условие (i)> - <условие (iv)> за счет создания высокотемпературного состояния в описанном ниже процессе получения ароматического поликарбоната и введения разветвленных структур в полимер.

В частности, способ получения ароматического поликарбоната настоящего варианта осуществления содержит стадии: подачи форполимера ароматического поликарбоната с абсорбированным азотом в полимеризационный аппарат контактного типа с направляющими и нисходящим потоком, составляющий устройство для производства ароматического поликарбоната; и протекание форполимера вниз вдоль внешней поверхности направляющей, не имеющей источника нагрева, для испарения низкокипящего вещества, причем

в тех диапазонах процесса, где температура полимеризационного сырья составляет 235°C или выше во всем процессе способа получения ароматического поликарбоната, значение K, представленное следующей формулой (9) находится в диапазоне 16,5-25,0.

[0044]

[0045] i: номер диапазона процесса, указываемый в произвольном порядке на множестве диапазонов процесса в способе получения,

Ti: средняя температура (°C) полимеризационного сырья в i-том диапазоне процесса,

Hi: среднее время пребывания (час) полимеризационного сырья в i-том диапазоне процесса,

[0046] Значение K, представленное общей формулой (9), предпочтительно составляет 16,5-25,0, более предпочтительно 17,5-24,0, еще более предпочтительно 18,0-24,0, и еще более предпочтительно 19,5-23,5 с точки зрения поддержания превосходной формуемости ароматического поликарбоната настоящего варианта осуществления. Значение K составляет 16,5 или больше, за счет чего, в частности при формовке с раздувом, может быть подавлено образование фильерной вытяжки, а также предотвращено образование неравномерной толщины и разрывов во время формования. Значение K составляет 25,0 или меньше, за счет чего получается практически достаточная ударопрочность формованного продукта из ароматического поликарбоната настоящего варианта осуществления.

Цветовой оттенок и количество вздутий улучшаются при уменьшении значения K меньше, и ухудшаются при его увеличении. Когда значение K превышает 25,0, оба этих показателя заметно ухудшаются, и значение оттенка и количество вздутий заметно повышаются.

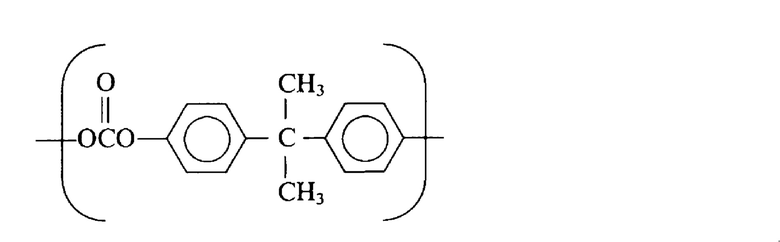

[0047] [Материал, составляющий ароматический поликарбонат]

В дальнейшем материалы, составляющие ароматический поликарбонат настоящего варианта осуществления, представляют собой ароматическое дигидроксисоединение и диарилкарбонат.

[0048] (Ароматическое дигидроксисоединение)

Ароматическое дигидроксисоединение является соединением, представленным формулой HO-Ar-OH. Ar представляет собой двухвалентную ароматическую группу, например фенилен, нафтилен, бифенилен, пиридилен, или двухвалентную ароматическую группу, представленную формулой -Ar1-Y-Ar2-.

В этом контексте каждая из Ar1 и Ar2 независимо представляет собой двухвалентную карбоциклическую или гетероциклическую ароматическую группу, имеющую 5-70 атомов углерода, а Y представляет собой двухвалентную алкиленовую группу, имеющую 1-30 атомов углерода.

Один или более атомов водорода двухвалентной ароматической группе Ar1 или Ar2 могут быть замещены другими заместителями, которые не оказывают отрицательного влияния на реакцию, например, атомом галогена, алкильной группой, имеющей 1-10 атомов углерода, алкоксигруппой, имеющей 1-10 атомов углерода, фенильной группой, феноксигруппой, винильной группой, цианогруппой, сложноэфирной группой, амидной группой или нитрогруппой. Примеры гетероциклической ароматической группы включают в себя ароматические группы, имеющие один или несколько образующих кольцо атомов азота, атомов кислорода или атомов серы.

Примеры двухвалентной ароматической группы Ar1 или Ar2 включают в себя такие группы, как замещенный или незамещенный фенилен, замещенный или незамещенный бифенилен и замещенный или незамещенный пиридилен. В этом контексте заместитель был описан выше.

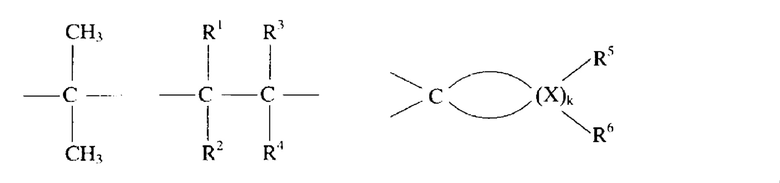

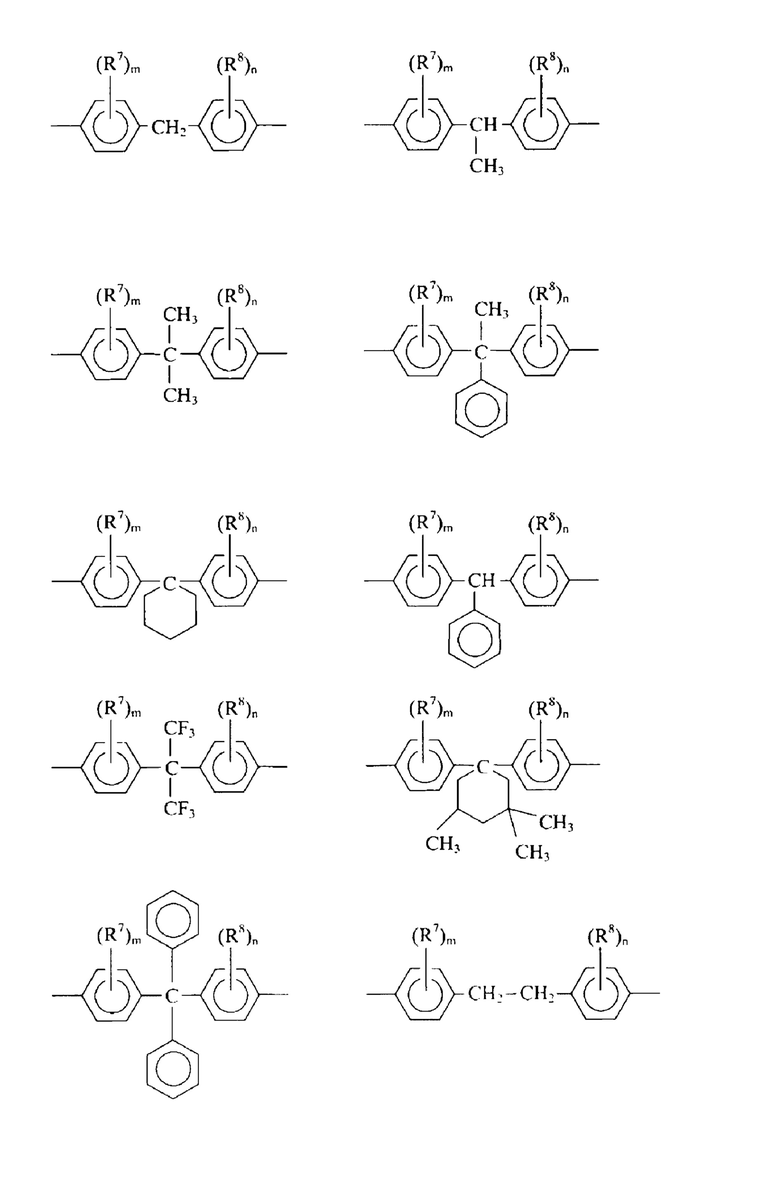

Двухвалентная алкиленовая группа Y представляет собой, например, органическую группу, представленную любой из следующих формул:

[0049]

[0050] где каждый из R1, R2, R3 и R4 независимо представляет собой водород, алкильную группу, имеющую 1-10 атомов углерода, алкоксигруппу, имеющую 1-10 атомов углерода, циклоалкильную группу, имеющую 5-10 атомов углерода, образующих кольцо, карбоциклическую ароматическую группу, имеющую 5-10 атомов углерода, образующих кольцо, или карбоциклическую аралкильную группу, имеющую 6-10 атомов углерода,

k представляет собой целое число от 3 до 11, R5 и R6 индивидуально выбираются для каждого X, и каждый независимо представляет собой водород или алкильную группу, имеющую 1-6 атомов углерода, X представляет собой углерод, и

один или более атомов водорода в R1, R2, R3, R4, R5 или R6 могут быть замещены другими заместителями, например атомом галогена, алкильной группой, имеющей 1-10 атомов углерода, алкоксигруппой, имеющей 1-10 атомов углерода, фенильной группой, феноксигруппой, винильной группой, цианогруппой, сложноэфирной группой, амидной группой или нитрогруппой, без негативного влияния на реакцию.

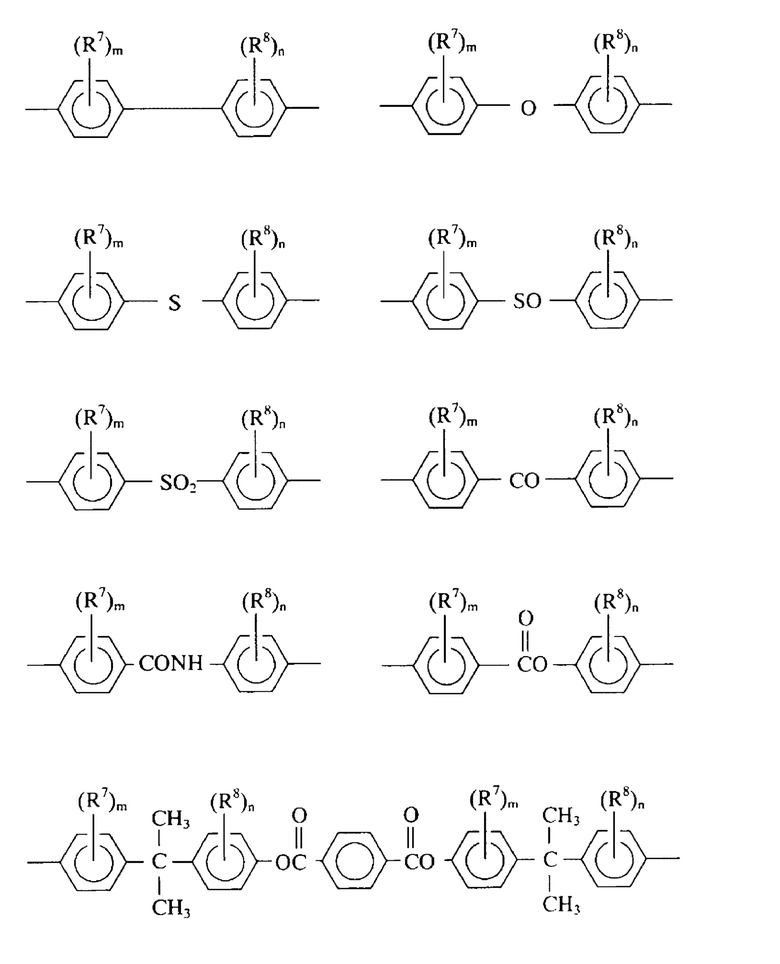

[0051] Примеры такой двухвалентной ароматической группы Ar, представленной формулой -Ar1-Y-Ar2-, включают в себя группы, представленные следующими формулами:

[0052]

[0053] где каждый из R7 и R8 независимо представляет собой атом водорода, атом галогена, алкильную группу, имеющую 1-10 атомов углерода, алкоксигруппу, имеющую 1-10 атомов углерода, циклоалкильную группу, имеющую 5-10 атомов углерода, образующих кольцо, или фенильную группу, каждый из m и n представляет собой целое число от 1 до 4, когда m составляет от 2 до 4, группы R7 могут быть одинаковыми или отличаться друг от друга, а когда n составляет от 2 до 4, группы R8 могут быть одинаковыми или отличаться друг от друга.

[0054] Двухвалентная ароматическая группа Ar может быть представлена следующей формулой:

-Ar1-Z-Ar2-

где Ar1 и Ar2 были описаны выше, Z представляет собой одинарную связь или двухвалентную группу, такую как -O-, -CO-, -S-, -SO2-, -SO-, -COO- или -CON(R1)-, а R1 был описан выше.

[0055] Примеры такой двухвалентной ароматической группы Ar, представленной формулой -Ar1-Z-Ar2-, включают в себя группы, представленные следующими формулами:

[0056]

[0057] где R7, R8, m и n были описаны выше.

[0058] Примеры двухвалентной ароматической группы Ar включают в себя замещенный или незамещенный фенилен, замещенный или незамещенный нафтилен и замещенный или незамещенный пиридилен.

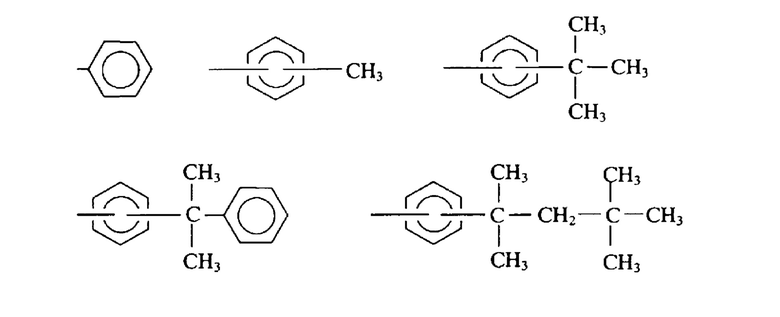

[0059] В формулах (6) - (8) Ar' представляет собой трехвалентную ароматическую группу. Примеры трехвалентной ароматической группы включают в себя ароматические группы, в которых один атом водорода в упомянутой выше двухвалентной ароматической группе является связью.

[0060] Ароматический поликарбонат настоящего варианта осуществления может иметь ароматическую концевую группу (А''), полученную из ароматического дигидроксисоединения или диарилкарбоната, на концах основной цепи, разветвленной цепи и разветвленных структур, показанных в формулах (5) - (8). Примеры такой ароматической концевой группы включают в себя одновалентные ароматические группы, имеющие 5-20 атомов углерода.

[0061] Ароматическая концевая группа Ar'' представляет собой одновалентную карбоциклическую или гетероциклическую ароматическую группу, и один или несколько атомов водорода в этой группе Ar'' могут быть замещены другими заместителями, которые не оказывают негативного влияния на реакцию, например атомом галогена, алкильной группой, имеющей 1-10 атомов углерода, алкоксигруппой, имеющей 1-10 атомов углерода, фенильной группой, феноксигруппой, винильной группой, цианогруппой, сложноэфирной группой, амидной группой или нитрогруппой.

Когда присутствует множество групп Ar'', они могут быть одинаковыми или отличающимися.

Примеры одновалентной ароматической группы Ar'' включают в себя фенильную группу, нафтильную группу, бифенильную группу и пиридильную группу. Каждая из этих групп может быть замещена одним или несколькими заместителями, упомянутыми выше.

Предпочтительные примеры Ar'' включают в себя группы, представленные следующими формулами:

[0062]

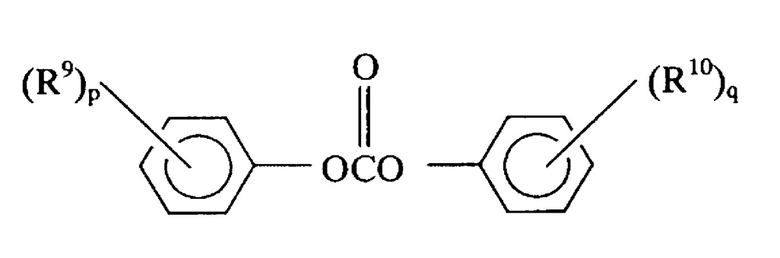

[0063] (Диарилкарбонат)

Примеры диарилкарбоната включают в себя замещенные или незамещенные дифенилкарбонаты, представленные следующей формулой:

[0064]

[0065] где каждый из R9 и R10 независимо представляет собой атом водорода, алкильную группу, имеющую 1-10 атомов углерода, алкоксигруппу, имеющую 1-10 атомов углерода, циклоалкильную группу, имеющую 5-10 атомов углерода, образующих кольцо, или фенильную группу. Каждый из p и q представляет собой целое число от 1 до 5, когда p равен 2 или больше, группы R9 могут отличаться друг от друга, а когда q равен 2 или больше, группы R10 могут отличаться друг от друга.

[0066] [Физические свойства ароматического поликарбоната]

MFR (скорость течения расплава) ароматического поликарбоната настоящего варианта осуществления, измеренная при температуре 300°C под нагрузкой 1,2 кг, составляет 1,5-4,5 г/10 мин, предпочтительно 1,5-3,5 г/10 мин, и более предпочтительно 2,0-3,0 г/10 мин с точки зрения формуемости. Значение MFR может быть измерено способом, описанным в нижеприведенных Примерах.

[0067] Ароматический поликарбонат настоящего варианта осуществления предпочтительно содержит мало примесей. Когда примеси представляют собой щелочной металл и/или щелочноземельный металл, содержание их металлического элемента предпочтительно составляет 0,001-1 частей на миллион. Это содержание более предпочтительно составляет 0,005-0,5 частей на миллион, и еще более предпочтительно 0,01-0,1 частей на миллион.

Когда содержание такого металлического элемента составляет 1 часть на миллион или меньше, предпочтительно 0,5 частей на миллион или меньше, более предпочтительно 0,1 части на миллион или меньше, это не влияет на физические свойства ароматического поликарбоната как продукта.

Упомянутое выше содержание щелочного металла и/или щелочноземельного металла может быть достигнуто при производстве с использованием устройства производства ароматического поликарбоната настоящего варианта осуществления, которое будет описано позже. Упомянутое выше содержание щелочного металла и/или щелочноземельного металла может быть измерено с помощью анализа IPC (с индуктивно сопряженной плазмой).

[0068] Содержание галогена в ароматическом поликарбонате настоящего варианта осуществления предпочтительно составляет 10 частей на миллиард или меньше, более предпочтительно 5 частей на миллиард или меньше, и еще более предпочтительно 1 часть на миллиард или меньше. Такое содержание галогена может быть достигнуто при производстве с использованием устройства производства ароматического поликарбоната настоящего варианта осуществления, которое будет описано позже. Содержание галогена может быть измерено с помощью анализа IPC (с индуктивно сопряженной плазмой).

[0069] [Способ получения ароматического поликарбоната]

Способ получения ароматического поликарбоната настоящего варианта осуществления содержит стадии: подачи форполимера ароматического поликарбоната с абсорбированным азотом в полимеризационный аппарат контактного типа с направляющими и нисходящим потоком, составляющий устройство для производства ароматического поликарбоната (в дальнейшем также называемое устройством для производства ароматического поликарбоната настоящего варианта осуществления); и протекание форполимера вниз вдоль внешней поверхности направляющей, не имеющей источника нагрева, для испарения низкокипящего вещества. Низкокипящее вещество имеет более низкую температуру кипения, чем интересующий ароматический поликарбонат, и производится в качестве побочного продукта во время процесса производства.

[0070] В тех диапазонах процесса, где температура полимеризационного сырья составляет 235°C или выше во всем процессе способа получения ароматического поликарбоната, значение K, представленное следующей формулой (9), предпочтительно находится в диапазоне 16,5-25,0 с точки зрения получения ароматического поликарбоната, который удовлетворяет упомянутым выше условиям <условие (i)> - <условие (iv)>.

[0071]

[0072] i: номер диапазона процесса, указываемый в произвольном порядке на множестве диапазонов процесса в способе получения,

Ti: средняя температура (°C) полимеризационного сырья в i-том диапазоне процесса,

Hi: среднее время пребывания (час) полимеризационного сырья в i-том диапазоне процесса,

[0073] «Полимеризационное сырье» концептуально охватывает сырье ароматического поликарбоната или ароматический поликарбонат, а «весь процесс способа получения ароматического поликарбоната» концептуально охватывает процесс формирования ароматического поликарбоната из сырья в способе получения ароматического поликарбоната.

[0074] «Диапазон процесса» означает каждую область, такую как полимеризационный аппарат контактного типа с направляющими и нисходящим потоком, трубопроводы и т.п., упоминаемые ниже.

i представляет собой номер диапазона процесса, задаваемый в произвольном порядке для множества диапазонов процесса в способе получения, и разделение диапазонов процесса особенно не ограничивается.

Ti представляет собой температуру (°C) полимеризационного сырья в i-том диапазоне процесса и означает, например, среднее значение таких температур, хотя температура незначительно снижается или повышается с точки зрения управления процессом и может изменяться.

Hi представляет собой время пребывания (час) полимеризационного сырья в i-том диапазоне процесса и вычисляется на основе количества полимеризационного сырья, подаваемого в каждый трубопровод или устройство для полимеризации, размера трубопровода или внутреннего содержимого устройства для полимеризации, вязкости полимеризационного сырья и т.п.

Значение K предпочтительно находится в диапазоне 18,0-24,0, более предпочтительно 20,0-23,0.

[0075] Давление форполимера, подаваемого в полимеризационный аппарат контактного типа с направляющими и нисходящим потоком, составляющий устройство для производства ароматического поликарбоната, предпочтительно находится в диапазоне 15-200 кПа абс., более предпочтительно 20-150 кПа абс., и еще более предпочтительно 20-100 кПа абс.

В устройстве для производства ароматического поликарбоната настоящего варианта осуществления, упоминаемом ниже, предпочтительно поддерживать давление расплавленного форполимера с абсорбированным инертным газом на заданном уровне внутри трубопровода от абсорбера инертного газа до полимеризационного аппарата контактного типа с направляющими и нисходящим потоком, так что клапан регулирования заданного давления должен быть размещен непосредственно перед входом в полимеризационный аппарат контактного типа с направляющими и нисходящим потоком, когда давление расплавленного форполимера составляет менее 15 кПа абс.

Внутри полимеризационного аппарата контактного типа с направляющими и нисходящим потоком имеется относительно высокий вакуум, и расплавленный форполимер внутри или около отверстия для подачи жидкости в полимеризационный аппарат контактного типа с направляющими и нисходящим потоком имеет тенденцию переходить в состояние низкого давления за счет аспирации. Следовательно, инертный газ, поглощенный в абсорбере инертного газа, может быть отделен от расплавленного форполимера и агрегирован. Соответственно, для предотвращения разделения и агрегации такого инертного газа давление форполимера предпочтительно находится в описанном выше диапазоне.

В частности, в трубопроводе от шестеренчатого насоса ниже абсорбера инертного газа к полимеризационному аппарату контактного типа с направляющими и нисходящим потоком относительно высокое давление (от обычного давления до 15 кПа или выше) поддерживается до или в области непосредственно перед полимеризационным аппаратом контактного типа с направляющими и нисходящим потоком, например из-за потери давления в трубопроводе. Соответственно, давление предпочтительно поддерживается на уровне 15 кПа или выше только непосредственно перед входом в полимеризационный аппарат контактного типа с направляющими и нисходящим потоком.

[0076] Если форполимер подается в полимеризационный аппарат контактного типа с направляющими и нисходящим потоком таким образом, что давление форполимера непосредственно перед входом в полимеризационный аппарат контактного типа с направляющими и нисходящим потоком составляет менее 15 кПа абс., давление расплавленного форполимера внутри верхней части пористой пластины является нестабильным, так что инертный газ (например, азот), временно абсорбированный расплавленным форполимером, отделяется или агрегируется, что приводит к нестабильной однородности расплавленного форполимера. Это препятствует явлению равномерного и непрерывного вспенивания расплавленного форполимера в полимеризационном аппарате контактного типа с направляющими и нисходящим потоком. Таким образом, становится невозможно произвести стабильный продукт, или может легко произойти изменение цвета, появление вздутий или посторонних веществ, таких как гель.

Если давление форполимера не может быть сохранено на уровне 15 кПа или больше, предпочтительно установить клапан регулирования давления и т.п.

С другой стороны, если давление превышает 200 кПа абс., эффект не меняется. Таким образом, более высокое давление является нецелесообразным, поскольку оно создает чрезмерную нагрузку на нагнетательный шестеренчатый насос или трубопровод абсорбера инертного газа и требует повышения устойчивости к давлению.

Соответственно, давление, при котором форполимер подается в полимеризационный аппарат контактного типа с направляющими и нисходящим потоком, предпочтительно находится в вышеупомянутом диапазоне.

[0077] (Производственный аппарат для использования в способе получения ароматического поликарбоната)

Конкретная конфигурация устройства для производства ароматического поликарбоната настоящего варианта осуществления для использования в способе получения ароматического поликарбоната настоящего варианта осуществления будет описана ниже со ссылкой на чертежи.

[0078] Фиг. 6 показывает схематическую диаграмму конфигурации одного примера устройства для производства ароматического поликарбоната настоящего варианта осуществления.

В устройстве для получения ароматического поликарбоната полимеризационное сырье и катализатор добавляются в смесительный резервуар 31 и смешиваются, затем передаются в резервуары 33А и 33В для растворенной смеси посредством перекачивающего насоса 32, и далее передаются оттуда посредством перекачивающих насосов 34A и 34B в первый полимеризационный резервуар 35, где выполняется предварительная полимеризация.

Предварительная полимеризация далее выполняется во втором полимеризационном резервуаре 37 с помощью подающего насоса 36, который представляет собой шестеренчатый насос для разгрузки с получением форполимера ароматического поликарбоната.

Форполимер ароматического поликарбоната передается в первый абсорбер 39 инертного газа с помощью подающего насоса 38, и после регулирования растворимости инертного газа с помощью клапана 41 регулирования давления передается дальше в первый полимеризационный аппарат 42 контактного типа с направляющими и нисходящим потоком, где форполимер полимеризуется. Здесь из вентиляционного отверстия выбрасывается низкомолекулярный компонент фенол, представляющий собой легкокипящее вещество.

Затем полученный продукт переносится во второй абсорбер 44 инертного газа с помощью подающего насоса 43, а затем перекачивается оттуда с помощью подающих насосов 46А и 46В. Растворимость инертного газа регулируется с помощью клапанов регулирования давления 47А и 47В, и полученный продукт передается во вторые полимеризационные аппараты 48A и 48B контактного типа с направляющими и нисходящим потоком, соединенные с тем, где полимеризуется форполимер. Здесь фенол выбрасывается из вентиляционного отверстия.

Полученный продукт далее передается с помощью подающих насосов 49A и 49B, и добавка добавляется в последующие устройства 50A и 50B для того, чтобы получить интересующий ароматический поликарбонат.

Формы клапанов 41, 47А и 47В регулирования давления, которые регулируют растворимость инертного газа, не ограничиваются. Клапаны регулирования давления могут быть клапанами, расположенными в предопределенных трубопроводах, или могут быть другими устройствами, способными поддерживать заданное давление.

[0079] В способе получения ароматического поликарбоната настоящего варианта осуществления испарение низкокипящего вещества выполняется с использованием полимеризационного аппарата контактного типа с направляющими и нисходящим потоком, который предпочтительно удовлетворяет условиям <условие (1)> - <условие (9)>, упомянутым ниже.

[0080] Фиг. 2 показывает схематическую диаграмму конфигурации абсорберов 39 и 44 инертного газа, а Фиг. 3 показывает схематическую диаграмму конфигурации полимеризационных аппаратов 42, 48A, и 48B контактного типа с направляющими и нисходящим потоком.

Каждый абсорбер инертного газа и каждый полимеризационный аппарат контактного типа с направляющими и нисходящим потоком отличаются тем, что их внутренность имеет зону абсорбции инертного газа, которая выполняет поглощение инертного газа, и зону испарения, которая выполняет испарение низкокипящего вещества, соответственно, хотя они имеют общую основную структуру.

Фиг. 4 и 5 показывают схематическую диаграмму верхних частей абсорбера инертного газа и полимеризационного аппарата контактного типа с направляющими и нисходящим потоком.

[0081] Для устройства получения ароматического поликарбоната настоящего варианта осуществления предпочтительно, чтобы полимеризационный аппарат контактного типа с направляющими и нисходящим потоком удовлетворял следующим условиям <условие (1)> - <условие (9)>.

<Условие (1)>

Он имеет отверстие 1 для подачи жидкости, зону 3 подачи жидкости к направляющей 4 зоны 5 испарения через пористую пластину 2, причем зона 5 испарения снабжена множеством направляющих 4, проходящих вниз от пористой пластины 2 в пространстве, окруженном пористой пластиной 2, боковой обечайкой 10 и нижней обечайкой 11, вакуумный клапан 6, расположенный в зоне 5 испарения, и отверстие 7 для выпуска жидкости, расположенное в самой нижней части нижней обечайки.

[0082] <Условие (2)>

Компонент 20 управления путем потока, имеющий функцию, с помощью которой жидкость, подаваемая из отверстия 1 для подачи жидкости к пористой пластине 2, течет в направлении от периферийной части пористой пластины 2 к центральной части в зоне 3 подачи жидкости, помещается в зоне 3 подачи жидкости.

[0083] <Условие (3)>

Площадь А внутреннего поперечного сечения (м2) на горизонтальной плоскости (на Фиг. 3 плоскости вдоль линии a-a') боковой обечайки 10 зоны 5 испарения удовлетворяет следующей формуле (I):

0,7≤A≤300 Формула (I).

[0084] <Условие (4)>

Соотношение между площадью А внутреннего поперечного сечения (м2) и площадью В внутреннего поперечного сечения (м2) на горизонтальной плоскости (на Фиг. 3 плоскости b-b') отверстия 7 для выпуска жидкости удовлетворяет следующей формуле (II):

20≤A/B≤1000 Формула (II).

При удовлетворении формулы (II) расплавленный продукт сконцентрированной путем испарения жидкости или полимера, или произведенный полимер может быть выгружен с повышенной вязкостью расплава без снижения качества жидкости или полимера.

[0085] <Условие (5)>

Предпочтительно, чтобы нижняя обечайка 11, составляющая дно зоны 5 испарения, соединялась с верхней боковой обечайкой 10 под углом C градусов относительно ее внутренней части, где угол C (°) удовлетворяет следующей формуле (III):

110≤C≤165 Формула (III).

Для снижения стоимости оборудования предпочтительным является значение C, максимально близкое к 90. Поскольку расплавленный продукт сконцентрированной жидкости или полимера перемещается с повышенной вязкостью расплава к выпускному отверстию 7 без снижения качества сконцентрированной жидкости или полимера, падающего с нижнего конца направляющей 4, предпочтительно, чтобы значение C удовлетворяло формуле (III).

[0086] <Условие (6)>

Длина h (см) направляющей 4 удовлетворяет следующей формуле (IV):

150≤h≤5000 Формула (IV).

Длина h направляющей 4 составляет 150 см или более, благодаря чему концентрирование и полимеризация могут протекать с практически достаточной скоростью и качеством. Значение h составляет 5000 см или меньше, в результате чего разница в вязкости жидкости между верхней частью и нижней частью направляющей 4 не является слишком большой, и можно предотвратить изменение степени концентрации и изменение степени полимеризации.

[0087] <Условие (7)>

Полная площадь S наружной поверхности (м2) множества направляющих 4 удовлетворяет следующей формуле (V):

2≤S≤50000 Формула (V).

Значение S (м2) равно 2 или больше, в результате чего может быть достигнуто количество жидкости, подвергаемой испарению, и количество производимого полимера, которые составляют 1 т/час или более.

Значение S (м2) составляет 50000 или меньше, в результате чего стоимость оборудования уменьшается при достижении объема производства и исключении изменения физических свойств.

[0088] <Условие (8)>

Среднее число N пор на м2 пористой пластины (шт/м2) удовлетворяет следующей формуле (VI):

50≤N≤3000 Формула (VI)

Среднее количество N пор (шт/м2) пористой пластины представляет собой числовое значение, полученное путем деления общего количества пор на площадь (включая верхние площади пор) Т (м2) верхней поверхности пористой пластины 2.

[0089] Предпочтительно, чтобы поры пористой пластины 2 были расположены в пористой пластине 2 почти равномерно. Расстояние k (см) между краевой частью пористой пластины 2 и внутренней поверхностью стенки зоны 5 испарения обычно предпочтительно больше, чем расстояние между соседними порами. Следовательно, количество пор на единицу площади в краевой части предпочтительно меньше, чем в центральной части. В настоящем варианте осуществления среднее количество N пор используется в этом контексте. Диапазон N более предпочтительно составляет 70≤N≤2000, и еще более предпочтительно 100≤N≤1000.

[0090] <Условие (9)>

Отношение между верхней площадью T (м2) пористой пластины, включая верхние площади пор пористой пластины 2, и полной эффективной площадью поперечного сечения Q (м2) пор пористой пластины 2 удовлетворяет следующей формуле (VII):

50≤T/Q≤3000 Формула (VII).

Описанное выше отношение T/Q более предпочтительно составляет 100-2500, и еще более предпочтительно 250-1500.

«Эффективная площадь поперечного сечения» поры пористой пластины относится к площади самой узкой части поперечного сечения поры, через которую проходит жидкость. Когда направляющая 4 проникает через эту пору, площадь получается путем вычитания площади поперечного сечения направляющей 4 из площади поперечного сечения поры.

Q (м2) представляет собой полную эффективную площадь поперечного сечения пор.

[0091] Формулы (VI) и (VII) важны для непрерывного и устойчивого испарения большого количества жидкости, в частности очень вязкой жидкости, в течение длительного периода.

[0092] Применение устройства для получения ароматического поликарбоната по настоящему варианту осуществления, которое удовлетворяет упомянутой выше конфигурации, позволяет устойчиво производить высококачественную и высокоэффективную концентрированную жидкость или полимер без окраски, то есть жидкость, подвергнутую обработке испарением, в количестве 1 т или более в час в течение длительного периода, составляющего нескольких тысяч часов или дольше, например 5000 час или дольше.

[0093] Устройство для производства ароматического поликарбоната по настоящему варианту осуществления имеет такие превосходные эффекты по-видимому потому, что в дополнение к различным причинам, упомянутым выше, проявляются комбинированные эффекты, вызванные сочетанием условий.

Например, направляющие с большой площадью поверхности, удовлетворяющие формулам (IV) и (V), очень эффективны для эффективного внутреннего перемешивания и обновления поверхности большого количества жидкости, форполимера или полимера, подаваемых при относительно низкой температуре, могут эффективно выполнять испарение низкокипящего вещества и полезны для получения до 1 т или более в час высококачественной концентрированной жидкости или полимера. В дополнение к этому, угол C, который удовлетворяет формуле (III), может сократить время, необходимое для выгрузки большого количества высококачественной концентрированной жидкости или полимера от направляющих 4 из отверстия 7 для выпуска жидкости, и может уменьшить термическую историю.

[0094] Производительность полимеризационного аппарата контактного типа с направляющими и нисходящим потоком в промышленном масштабе может быть впервые установлена при длительной эксплуатации с использованием крупномасштабного производственного оборудования. В этом отношении стоимость производственного оборудования является важным фактором, который следует принимать во внимание.

Полимеризационный аппарат контактного типа с направляющими и нисходящим потоком, составляющий устройство для производства ароматического поликарбоната настоящего варианта осуществления, может уменьшить стоимость оборудования за счет производительности по сравнению с обычными испарительными аппаратами или емкостями для полимеризации.

[0095] Конкретные условия или диапазоны, необходимые для размера, угла и т.п. в полимеризационном аппарате контактного типа с направляющими и нисходящим потоком, составляющем устройство для производства ароматического поликарбоната настоящего варианта осуществления, описаны выше, и еще более предпочтительно являются следующими диапазонами.

Диапазон внутренней площади А поперечного сечения (м2) на горизонтальной плоскости боковой обечайки 10 зоны 5 испарения, показанный в формуле (I), более предпочтительно составляет 0,8≤A≤250, и еще более предпочтительно 1≤A≤200.

Диапазон соотношения между внутренней площадью А поперечного сечения (м2) и внутренней площадью В поперечного сечения (м2) на горизонтальной плоскости отверстия 7 для выпуска жидкости, показанный в формуле (II), более предпочтительно составляет 25≤A/B≤900, и еще более предпочтительно 30≤A/B≤800.

Диапазон угла C (°), образуемого нижней обечайкой 11, составляющей дно зоны 5 испарения, с внутренней частью верхней боковой обечайки 10, показанный в формуле (III), более предпочтительно составляет 120≤C≤165, и еще более предпочтительно 135≤C≤165. В случае последовательного повышения степени концентрации или степени полимеризации с использованием множества полимеризационных аппаратов контактного типа с направляющими и нисходящим потоком предпочтительно, чтобы выполнялось условие C1≤C2≤C3 ≤..., где C1, C2, C3,... - соответствующие углы этих аппаратов.

Необходимая длина h (см) направляющей 4, показанная в формуле (IV), различается в зависимости от разницы таких факторов, как количество, вязкость и температура обрабатываемой жидкости, количество и температура кипения низкокипящего вещества, давление и температура в зоне испарения и необходимая степень концентрации или степень полимеризации, и ее диапазон более предпочтительно составляет 200≤h≤3000, и еще более предпочтительно 400 < h≤2500.

Необходимая полная площадь S внешней поверхности (м2) всех направляющих, показанная в формуле (V), также различается в зависимости от разницы тех же факторов, что и перечисленные выше, и ее диапазон более предпочтительно составляет 10≤S≤40000, и еще более предпочтительно 15≤S≤30000.

В настоящем описании полная площадь внешней поверхности всех направляющих означает всю площадь поверхности направляющих, с которыми жидкость контактирует при стекании вниз, и в случае, например, направляющих, изготовленных из труб, означает площадь внешних поверхностей и не включает площадь внутренних поверхностей труб, по которым жидкость не стекает.

[0096] Как показано на Фиг. 2-4, отверстие 1 для подачи жидкости предпочтительно располагается в верхней части зоны 3 подачи жидкости.

Отверстие 1 для подачи жидкости может быть расположено в одном месте или в нескольких местах. Предпочтительно, чтобы отверстие 1 для подачи жидкости было расположено таким образом, чтобы жидкость подавалась как можно более равномерно к пористой пластине 2 в зоне 3 подачи жидкости. В случае одного места зона 3 подачи жидкости предпочтительно располагается в верхней центральной части.

Компонент 20 управления путем потока, имеющий функцию, с помощью которой жидкость, подаваемая из отверстия 1 для подачи жидкости к пористой пластине 2, течет главным образом в направлении от периферийной части пористой пластины 2 к центральной части в зоне 3 подачи жидкости, предпочтительно помещается в зоне 3 подачи жидкости. Компонент 20 управления путем потока является эффективным для направления потока жидкости от периферийной части пористой пластины 2 к центральной части, и тем самым предотвращения нахождения жидкости в течение длительного времени в пространстве между частью поры (например 21) пористой пластины 2 и поверхностью 22 внутренней боковой стенки зоны подачи жидкости. Жидкость, вытекающая из периферийной части пористой пластины 2 к центральной части, обычно подается из пор пористой пластины, присутствующей между направляющими 4.

[0097] Компонент 20 управления путем потока может иметь любую форму, если могут быть обеспечены его эффекты. Схема его поперечного сечения предпочтительно аналогична схеме поперечного сечения пористой пластины 2. В этом контексте поперечное сечение компонента 20 управления путем потока относится к положению, которое показывает самую большую площадь, когда компонент 20 управления путем потока режется на его поверхности в боковом направлении.

Интервал между компонентом 20 управления путем потока и поверхностью 22 внутренней боковой стенки зоны 3 подачи жидкости отличается по предпочтительному диапазону в зависимости от количества, вязкости, и т.д. обрабатываемой жидкости. Когда вязкость обрабатываемой жидкости является относительно высокой в полимеризационном аппарате контактного типа с направляющими и нисходящим потоком или абсорбере инертного газа, которые составляют устройство для производства ароматического поликарбоната настоящего варианта осуществления, этот диапазон предпочтительно составляет 1-50 см, более предпочтительно 2-30 см, и еще более предпочтительно 3-20 см.

[0098] Как показано на Фиг. 4 и 5, имеется предопределенный интервал между поверхностью 23 верхней внутренней стенки зоны 3 подачи жидкости и компонентом 20 управления путем потока, и этот интервал может быть выбран произвольно и предпочтительно минимизирует время пребывания жидкости внутри зоны 3 подачи жидкости. С такой точки зрения этот интервал предпочтительно составляет 1-200 см, более предпочтительно 2-170 см, и еще более предпочтительно 3-150 см.

Что касается интервала между поверхностью 23 верхней внутренней стенки зоны 3 подачи жидкости и компонентом 20 управления путем потока, компонент 20 управления путем потока может достигать почти того же самого интервала от отверстия 1 для подачи жидкости до поверхности 22 внутренней боковой стенки зоны 3 подачи жидкости, или компонент 20 управления путем потока может достигать интервала, который постепенно сужается или постепенно расширяется.

Интервал между компонентом 20 управления путем потока и пористой пластиной 2 обычно составляет 1-50 см, предпочтительно 2-30 см, и более предпочтительно 3-20 см.

Интервал между пористой пластиной 2 и компонентом 20 управления путем потока может быть почти тем же самым, что и интервал от поверхности 22 внутренней боковой стенки зоны 3 подачи жидкости до центральной части пористой пластины, или этот интервал может постепенно сужаться или постепенно расширяться. Предпочтительным является компонент 20 управления путем потока, который достигает почти того же самого интервала, или интервала, который постепенно сужается.

[0099] Компонент 20 управления путем потока препятствует направлению жидкости, подаваемой из отверстия 1 для подачи жидкости, непосредственно к порам пористой пластины 2, и поэтому функционирует как некоторый вид дефлектора. Когда пористая пластина 2 имеет обширную площадь, предпочтительно, чтобы часть подаваемой жидкости проходила короткий путь почти до центральной части пористой пластины 2, не проходя через периферийную часть пористой пластины 2. По этим причинам в одной предпочтительной форме одно или более сквозных отверстий располагаются около центральной части компонента 20 управления путем потока или в других подходящих частях.

Для создания «мертвого пространства» в зоне 3 подачи жидкости дополнительно предпочитается, чтобы угол, образуемый поверхностью 22 внутренней боковой стенки зоны подачи жидкости и пористой пластиной 2, то есть E (°), удовлетворял следующей формуле (VIII):

100≤E < 180 Формула (VIII).

В этом контексте, когда поверхность 22 внутренней боковой стенки зоны 3 подачи жидкости является плоской, угол, образуемый поверхностью 22 внутренней боковой стенки и пористой пластиной 2 на плоскости сечения на поверхности, которая перпендикулярна этой плоскости и перпендикулярна к верхней поверхности пористой пластины 2, определяется как E.

Когда поверхность 22 внутренней боковой стенки является вогнутой криволинейной поверхностью, угол, образуемый касательной и верхней поверхностью пористой пластины 2 в точке, где кривая на плоскости сечения на поверхности, которая перпендикулярна этой вогнутой поверхности и перпендикулярна к верхней поверхности пористой пластины 2 начинает подниматься, определяется как E.

В частности, предпочтительна форма, в которой горизонтальная поверхность пористой пластины 2 и поверхность 22 внутренней боковой стенки плавно соединяются, образуя соединение R. Это может предотвратить прилипание полимера и возникновение пятен и вздутий.

Диапазон E более предпочтительно составляет 120≤E < 180, и еще более предпочтительно 145≤E < 180.

Также предпочтительно, чтобы устройство имело способ не создавать «мертвое пространство» около соединения между поверхностью 23 верхней внутренней стенки и поверхностью 22 внутренней боковой стенки зоны 3 подачи жидкости. Когда угол, образуемый этими поверхностями, превышает 90°, или равен 90°, или близок к нему, предпочтительно придавать поверхности около соединения вогнутую форму, чтобы там не задерживалась жидкость.

[0100] В устройстве для производства ароматического поликарбоната настоящего варианта осуществления предпочтительно, чтобы расстояние k (см) между направляющей 4, ближайшей к поверхности внутренней стенки боковой обечайки 10 зоны 5 испарения, и поверхностью внутренней стенки удовлетворяло следующей формуле (IX):

5≤k≤50 Формула (IX).

Когда жидкость прилипает к поверхности внутренней стенки боковой обечайки 10 зоны 5 испарения, концентрация за счет испарения происходит на поверхности внутренней стенки, так что концентрированная жидкость стекает вниз по поверхности внутренней стенки. Однако на боковой обечайке жидкость, прилипшая к поверхности внутренней стенки, является более концентрированной, чем жидкость, которая стекает по направляющей 4, и обычно имеет более высокую вязкость, потому что поверхность внешней стенки обычно нагревается водяным паром или теплоносителем с использованием рубашки и т.п., или нагревается электронагревателем и т.п. для удержания тепла и/или нагрева зоны 5 испарения. Такая жидкость, имеющая более высокую вязкость, стекает по поверхности стенки в течение более длительного времени (времени пребывания) и приобретает еще более высокую вязкость.

В дополнение к этому, также легко происходит термическая денатурация благодаря постоянному нагреву от поверхности внешней стенки. Эта тенденция является очень сильной, особенно когда очень вязкая жидкость, такая как форполимер или полимер, обрабатывается для использования в полимеризационном резервуаре или устройстве очистки и/или извлечения полимера. В таком случае полимер и т.д., прилипший к поверхности внутренней стенки зоны 5 испарения, имеет тенденцию становиться окрашенным, увеличивать свою молекулярную массу или превращаться в гель, и загрязнение таким денатурированным продуктом нежелательно для полимера как продукта. Таким образом, предпочтительным является более длинное расстояние k (см) между направляющей 4, ближайшей к поверхности внутренней стенки, и поверхностью внутренней стенки. В случае промышленного аппарата более короткое расстояние K является предпочтительным с учетом производственных затрат или для получения высокой мощности испарения в как можно меньшем аппарате.

В устройстве для производства ароматического поликарбоната настоящего варианта осуществления предпочтительным является настолько короткий диапазон k (см), насколько это возможно (формула (IX)) без негативного влияния на продукт.

Диапазон k (см) более предпочтительно составляет 10≤k≤40, и еще более предпочтительно 12≤k≤30.

[0101] В устройстве для производства ароматического поликарбоната настоящего варианта осуществления внутренняя форма поперечного сечения на горизонтальной плоскости боковой обечайки 10 зоны 5 испарения в полимеризационном аппарате контактного типа с направляющими и нисходящим потоком может быть любой, например многоугольной, овальной или круглой.

Зона 5 испарения обычно находится под пониженным давлением, и поэтому может иметь любую форму, которая сопротивляется такой окружающей среде, и предпочтительной является круглая форма или форма, похожая на нее. Таким образом, боковая обечайка 10 зоны 5 испарения предпочтительно имеет цилиндрическую форму. В этом случае предпочтительно, чтобы нижняя обечайка 11 конической формы располагалась снизу боковой обечайки 10 цилиндрической формы, и отверстие 7 для выпуска жидкости цилиндрической формы располагалось на самой нижней части нижней обечайки 11.

[0102] В полимеризационном аппарате контактного типа с направляющими и нисходящим потоком устройства для производства ароматического поликарбоната настоящего варианта осуществления боковая обечайка 10 и нижняя обечайка 11 зоны 5 испарения могут иметь цилиндрическую и коническую форму, соответственно, как было описано выше, а отверстие 7 для выпуска концентрированной жидкости или полимера может иметь цилиндрическую форму. В таком случае, когда внутренний диаметр цилиндрической формы боковой обечайки 10 определяется как D (см), ее длина определяется как L (см), а внутренний диаметр отверстия 7 для выпуска жидкости определяется как d (см), предпочтительно, чтобы D, L и d удовлетворяли следующим формулам (X), (XI), (XII) и (XIII):

100≤D≤1800 Формула (X)

5≤D/d≤50 Формула (XI)

0,5≤L/D≤30 Формула (XII)

h - 20≤L≤h+300 Формула (XIII)

где h представляет собой длину (см) направляющей 4, показанную в <условии (6)>.

[0103] В полимеризационном аппарате контактного типа с направляющими и нисходящим потоком диапазон D (см) более предпочтительно составляет 150≤D≤1500, и еще более предпочтительно 200≤D≤1200.

Диапазон D/d более предпочтительно составляет 6≤D/d≤45, и еще более предпочтительно 7≤D/d≤40.

Диапазон L/D более предпочтительно составляет 0,6≤L/D≤25, и еще более предпочтительно 0,7≤L/D≤20.

Диапазон L (см) более предпочтительно составляет h - 10≤L≤h+250, и еще более предпочтительно h≤L≤h+200.

Для D, d и L предпочтительно, чтобы баланс между количеством форполимера, который может быть присоединен к проволоке, и размером (D) полимеризационного резервуара, а также размером отверстия d в нижней части полимеризационного резервуара находились в описанных выше диапазонах.

Количество проволок=размер (D) полимеризационного резервуара зависит от количества подаваемого форполимера. Для извлечения падающего полимера (который имеет более высокую вязкость, чем подаваемый форполимер из-за протекающей полимеризации) необходим соответствующий вязкости диаметр трубопровода (d).

С другой стороны, жидкости или расплавившиеся продукты непрерывно подаются к направляющим сверху. Следовательно, соотношения упомянутых выше формул удовлетворяются, в результате чего жидкости, имеющие почти одинаковую вязкость, или расплавившиеся продукты с более высокой степенью полимеризации, имеющие почти ту же самую вязкость расплава, непрерывно падают на нижнюю обечайку с нижних концов направляющих. В частности, жидкости, имеющие почти ту же самую вязкость, или полимеры, имеющие почти ту же самую степень полимеризации, которые были сформированы при стекании по направляющим, скапливаются в нижней части нижней обечайки, так что непрерывно производятся концентрированные жидкости, не имеющие различий в степени испарения, или полимеры, не имеющие различий в молекулярной массе. Это является одной из превосходных особенностей полимеризационного аппарата контактного типа с направляющими и нисходящим потоком, составляющего устройство для производства ароматического поликарбоната настоящего варианта осуществления.

[0104] Концентрированные жидкости или полимеры, накапливающиеся в нижней части нижней обечайки 11, непрерывно извлекаются откачивающим насосом 8 через отверстие 7 для выпуска жидкости, и полимеры обычно непрерывно гранулируются посредством экструдера и т.п. В этом случае добавка и т.п. может добавляться в экструдер.

[0105] В устройстве для производства ароматического поликарбоната настоящего варианта осуществления предпочтительно, чтобы объем пространства V (м3), где жидкость может существовать в зоне 3 подачи жидкости от отверстия 1 для подачи жидкости (соединение между отверстием 1 для подачи жидкости и верхней внутренней стенкой зоны 3 подачи жидкости) до верхней поверхности пористой пластины 2, и верхняя площадь T (м2) пористой пластины 2, включая верхние площади пор, удовлетворяли следующей формуле (XIV):

0,02 (м)≤V/T≤0,5 (м) Формула (XIV).

Объем пространства V (м3) представляет собой существенный объем жидкости в зоне 3 подачи жидкости во время непрерывной работы полимеризационного аппарата контактного типа с направляющими и нисходящим потоком, и не включает в себя объем компонента 20 управления путем потока.

Количество жидкости в зоне 3 подачи жидкости составляет V (м3). Меньшее значение V уменьшает время пребывания в зоне 3 подачи жидкости и не приводит к негативному эффекту, приписываемому термической денатурации. Когда количество жидкости, подвергаемой испарению, составляет 1 т/час или больше, а также для стабильного получения концентрированной жидкости и/или полимера, имеющих предопределенную степень концентрации или степень полимеризации, в течение длительного периода времени, предпочтительно подавать жидкость к порам пористой пластины 2 настолько равномерно, насколько это возможно. По этой причине значение V/T предпочтительно находится в диапазоне формулы (XIV). Диапазон значения V/T более предпочтительно составляет 0,05 (м)≤ V/T≤0,4 (м), и еще более предпочтительно 0,1 (м)≤V/T≤0,3 (м).

[0106] В полимеризационном аппарате контактного типа с направляющими и нисходящим потоком устройства для производства ароматического поликарбоната настоящего варианта осуществления предпочтительно, чтобы объем пространства V (м3), где жидкость может существовать в зоне 3 подачи жидкости, и объем пространства Y (м3) зоны 5 испарения удовлетворяли следующей формуле:

10≤Y/V≤500.

Для устойчивого и эффективного испарения большого количества жидкости в единицу времени в течение длительного периода времени без ухудшения физических свойств за счет термической денатурации значение Y/V предпочтительно находится в этом диапазоне. Диапазон значений Y/V более предпочтительно составляет 15≤Y/V≤400, и еще более предпочтительно 20≤Y/V≤300.

Объем пространства Y (м3) зоны 5 испарения является объемом пространства от нижней поверхности пористой пластины 2 до отверстия 7 для выпуска жидкости и включает в себя объемы, занимаемые направляющими.