Изобретение относится к технологии изготовления сильфонного компенсатора и может найти применение в системах энергетики, трубопроводных конструкциях и других областях народного хозяйства.

Известен способ изготовления сильфонных компенсаторов: на натянутую в осевом направлении трубчатую заготовку наматываются кольцевые ребра, остающиеся на сильфоне и при его эксплуатации (см. патент США 839556 - прототип).

Недостатком известного способа является то, что изготовленная по нему конструкция компенсатора на растяжение и сжатие работает только за счет деформативности трубчатой заготовки (не более 10-15% от начальной длины компенсатора), вследствие этого в зонах заделки возникают большие напряжения, снижающие надежность конструкции.

Технической задачей изобретения является получение способа, при использовании которого устраняется указанный недостаток.

Технический результат достигается тем, что в способе изготовления сильфонного компенсатора для магистральных трубопроводов, включающем формирование гофрированной оболочки из композиционных материалов с помощью оправки и размещение между гофрами оболочки подкрепляющих колец из армированного композиционного материала, в процессе формирования гофрированной оболочки по гребням оправки выкладывают герметизирующий чехол цилиндрической формы, на него в продольном направлении выкладывают слой жгутов (тканевых салфеток) композиционного материала, на который местно по ширине каждой впадины оправки наматывают технологический слой жгутов в кольцевом направлении, создавая прилегание продольных жгутов к поверхности оправки, повторяют процесс до получения заданной толщины стенки сильфона, поверх последнего технологического слоя в каждой впадине осуществляют намотку из жгутов армирующего материала, проводят полимеризацию связующего, в процессе которого внутреннюю полость компенсатора вакуумируют.

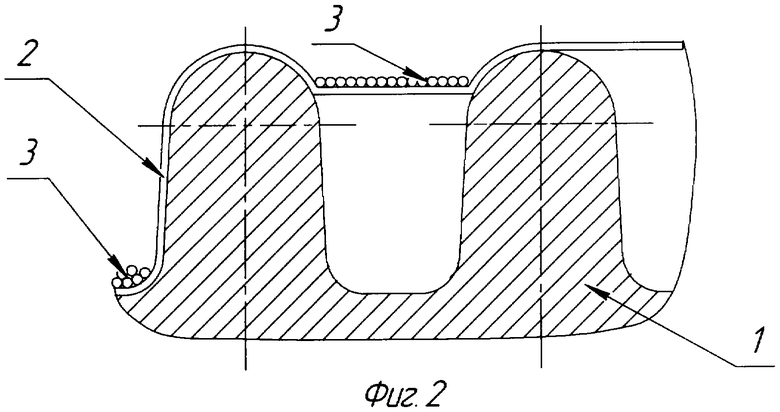

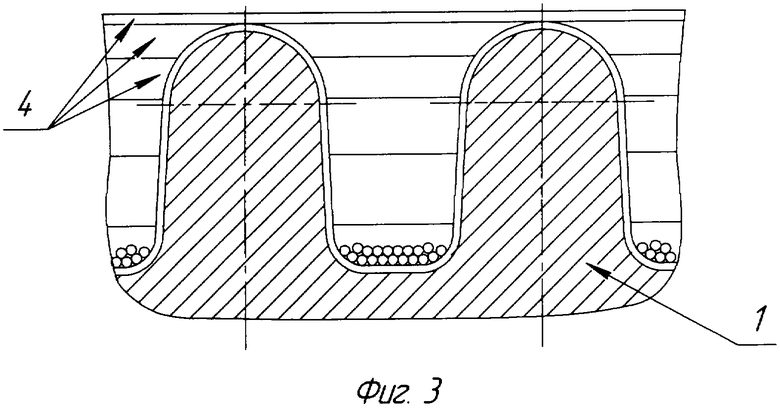

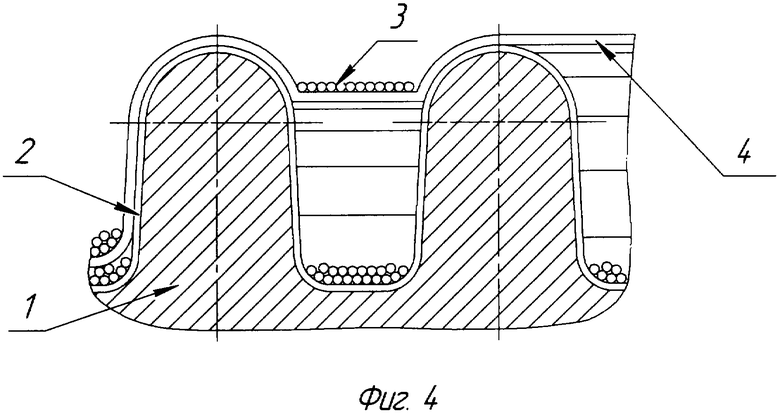

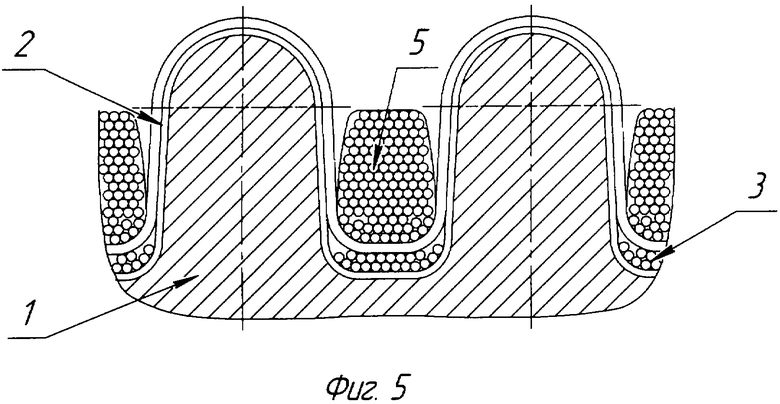

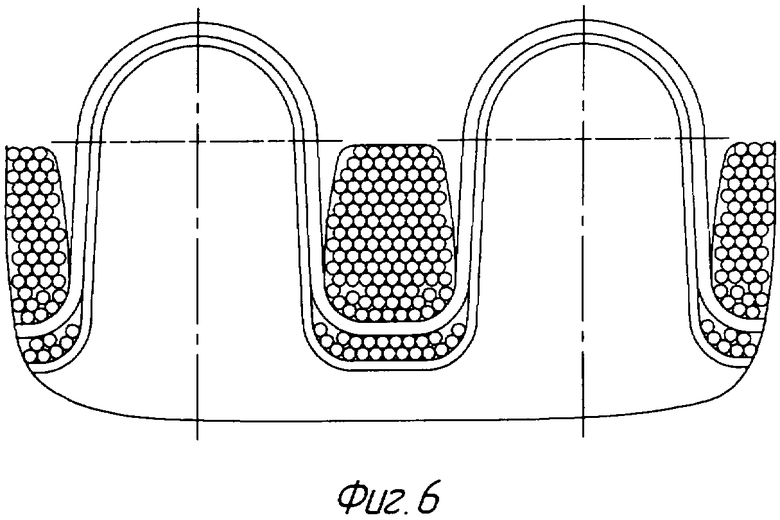

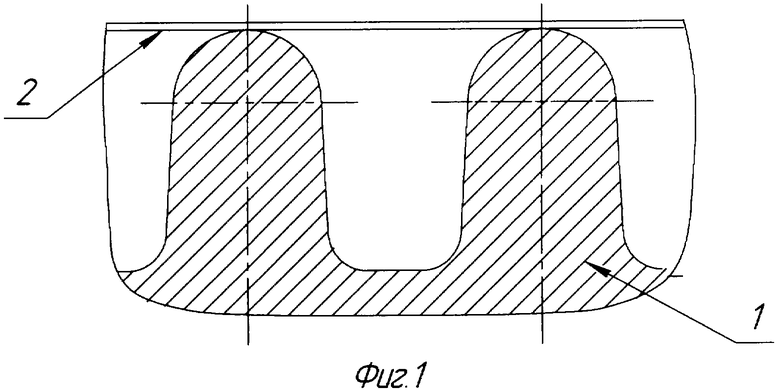

На фиг.1 показана выкладка лент гермослоя (натягивание целого чулка) на гребни гофр. На фиг.2 показано затягивание гермослоя во впадины гофр. На фиг.3 показано наложение продольного армирующего материала (жгутов или лент) на гребни гофр. На фиг.4 показано затягивание армирующего материала во впадины гофр. На фиг.5 показана намотка подкрепляющего кольца. На фиг 6 показан готовый сильфонный компенсатор (после удаления оправки).

На фигурах: 1 - оправка, 2 - герметизирующий чехол, 3 - технологические слои жгута, 4 - тканевые салфетки, 5 - подкрепляющее кольцо.

Изготовление сильфона осуществляется следующим образом.

На гребни гофр оправки 1 укладывается герметизирующий чехол 2 цилиндрической формы (фиг.1). На него местно, по ширине каждой впадины оправки, наматывают технологический слой жгутов 3 в кольцевом направлении, обеспечивая прилегание герметизирующего слоя к поверхности впадин оправки (фиг.2). Затем на гребни гофр, закрытых герметизирующим слоем, накладываются продольные жгуты (тканевые салфетки) армирующего материала 4 (фиг.3). Жгуты (салфетки) также кольцевыми технологическими слоями притягивают и приматывают к впадинам гофров (фиг.4). На фиг.3 и 4 показана укладка одного слоя армирующего материала (фактически может укладываться до 10 таких слоев). В таком случае после каждого миллиметра толщины армирующего материала (через каждые 4 слоя по 0.25 мм) укладывается фторопластовая пленка. Поверх последнего технологического слоя в каждой впадине проводят намотку подкрепляющего кольца 5 из жгутов 3 (фиг.5). Проводят полимеризацию гофрированного изделия, при этом при полимеризации связующего внутреннюю полость компенсатора вакуумируют. Удаляют оправку, изготовление сильфонного компенсатора завершено (фиг.6).

Данное изобретение позволяет создавать конструкцию сильфонного компенсатора из композиционных материалов для магистральных трубопроводов высокого давления, которая обладает высокой надежностью при высоком компенсирующем диапазоне перемещений без увеличения габаритов сильфона, расширяет эксплуатационные возможности компенсатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ СИЛЬФОННОГО КОМПЕНСАТОРА | 2010 |

|

RU2440239C1 |

| Способ изготовления криволинейной трубы из композиционных материалов, оправка и стапель для осуществления этого способа и криволинейная труба из композиционных материалов | 2022 |

|

RU2808014C2 |

| МНОГОСЛОЙНЫЙ СИЛЬФОН | 2014 |

|

RU2551459C1 |

| СИЛЬФОННЫЙ КОМПЕНСАТОР ДЛЯ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2328643C1 |

| СИЛЬФОННЫЙ КОМПЕНСАТОР ДЛЯ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2005 |

|

RU2293901C1 |

| СОСУД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2026194C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ВРАЩЕНИЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2357864C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛА СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 2002 |

|

RU2235939C2 |

| Композитный демпфирующий элемент и способ его изготовления | 2018 |

|

RU2717270C2 |

| Способ изготовления конических изделий | 1984 |

|

SU1171352A1 |

Изобретение относится к трубопроводному транспорту и может использоваться в системах энергетики, трубопроводных конструкциях. Формируют гофрированную оболочку из композиционных материалов на оправке и размещают между гофрами оболочки подкрепляющие кольца из армированного композиционного материала. При формировании гофрированной оболочки по гребням оправки выкладывают герметизирующий чехол цилиндрической формы, на него в продольном направлении выкладывают слой жгутов (тканевых салфеток) композиционного материала, на который местно по ширине каждой впадины оправки наматывают технологический слой жгутов в кольцевом направлении, создавая прилегание продольных жгутов к поверхности оправки. Процесс повторяют до получения заданной толщины стенки сильфона. Поверх последнего технологического слоя в каждой впадине наматывают жгуты армирующего материала и полимеризуют связующее с вакуумированием внутренней полости компенсатора. Повышается надежность компенсатора. 6 ил.

Способ изготовления сильфонного компенсатора для магистральных трубопроводов, включающий формирование гофрированной оболочки из композиционных материалов с помощью оправки и размещение между гофрами оболочки подкрепляющих колец из армированного композиционного материала, отличающийся тем, что в процессе формирования гофрированной оболочки по гребням оправки выкладывают герметизирующий чехол цилиндрической формы, на него в продольном направлении выкладывают слой жгутов (тканевых салфеток) композиционного материала, на который местно по ширине каждой впадины оправки наматывают технологический слой жгутов в кольцевом направлении, создавая прилегание продольных жгутов к поверхности оправки, повторяют процесс до получения заданной толщины стенки сильфона, поверх последнего технологического слоя в каждой впадине осуществляют намотку из жгутов армирующего материала, проводят полимеризацию связующего, в процессе которого внутреннюю полость компенсатора вакуумируют.

| RU 96114236 А, 27.10.1998 | |||

| US 4134958 А, 16.01.1979 | |||

| US 3857415 А, 31.12.1974 | |||

| Армированный сильфон | 1988 |

|

SU1536110A1 |

| Устройство контроля движения самолета | 1978 |

|

SU767789A1 |

| (3Z)-4-АРИЛ-ГИДРОКСИ-1-(1,3,3-ТРИМЕТИЛИНДОЛИН-2-ИЛИДЕН)БУТ-3-ЕН-2-ОНЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2417219C1 |

| Устройство для измерения сил трения | 1973 |

|

SU474709A1 |

| RU 2075391 C1, 20.03.1997. | |||

Авторы

Даты

2008-05-10—Публикация

2006-10-17—Подача