Изобретение относится к области изготовления труб, а именно узлов их соединения, и может быть использовано при изготовлении электроизолирующих, компенсационных и других вставок из композиционных материалов в нефтегазопродуктопроводах, тепловых сетях и т.д.

Известен способ изготовления электроизолирующей вставки (см. патент Великобритании, заявка №1347419, 1971г.), включающий изготовление двух металлических заготовок с наружными буртовыми утолщениями, монтаж законцовок соосно на вал с зазором, установку вала в намоточное приспособление, заполнение зазора электроизолирующим материалом, укладку на наружную поверхность законцовок силовой втулки из слоев армирующего наполнителя.

Известен аналогичный способ изготовления электроизолирующей вставки по патенту РФ №2119114, отличающийся от вышеприведенного тем, что законцовки и кольцевой зазор между ними получают после ее демонтажа из намоточного приспособления, например, механической обработкой.

В конструкции вставки, выполненной по последнему способу, продольным слоям для обеспечения прочности конструкции отводится незначительное место, что, в целом, снижает надежность ее работы, особенно тогда, когда на нее действуют большие осевые нагрузки.

Известно, что такие нагрузки возникают в процессе прокладки и эксплуатации магистральных трубопроводов (газопроводов) вследствие воздействия давления транспортируемой среды и внешних силовых факторов (силовых геодинамических процессов, температурных перепадов и т.д.). В частности, такие нагрузки реально могут иметь место при прокладке трубопровода “Россия-Турция” в горной местности и подводных переходах.

Наиболее близким по технической сущности к заявляемому является способ изготовления узла соединения металлических труб по патенту РФ №2111404.

Способ включает изготовление двух металлических законцовок с образованием на наружной поверхности каждой из них не менее двух буртов, установку законцовок соосно друг другу и с зазором на оправку, укладку на них с охватом буртов, с поочередным заполнением впадин между ними, армирующего ровинга, например, стеклонитей, пропитанного полимерным связующим, при этом спиральные слои укладывают с переменным, увеличивающимся по мере удаления от наружных поверхностей законцовок натяжением и/или модулем упругости однонаправленного материала.

Этот способ позволяет повысить надежность работы узла соединения труб за счет более равномерного распределения нагрузки на продольные слои ровинга.

В то же время при значительных осевых нагрузках возможно выдергивание продольных слоев (прежде всего из впадин, близлежащих к зазору) и последующее разрушение конструкции до исчерпания несущей способности самих продольных слоев.

Технической задачей настоящего изобретения является предотвращение выдергивания продольных слоев из впадин до полного исчерпания прочности продольных слоев, в результате чего возрастает несущая способность соединения в целом.

Технический результат достигается тем, что в способе изготовления узла соединения металлических труб, включающем изготовление двух металлических законцовок с образованием на наружной поверхности каждой из них не менее двух буртов, установку законцовок соосно друг другу на оправку, укладку на них с охватом буртов, с поочередным заполнением впадин между ними, армирующего ровинга, например, стеклонитей, пропитанного связующим, заполнение впадин производят поочередно продольными и кольцевыми слоями, при этом в процессе заполнения нити продольных слоев протягивают над впадинами и закрепляют на оправке с натягом, наматывают кольцевые слои, прижимая ими продольные слои к поверхности впадин, обрезают нити продольных слоев, оставляя свободными концы, равные ширине впадин, загибают их, укладывают на кольцевые слои и производят намотку кольцевыми витками поверх загнутых нитей, после чего операции повторяют.

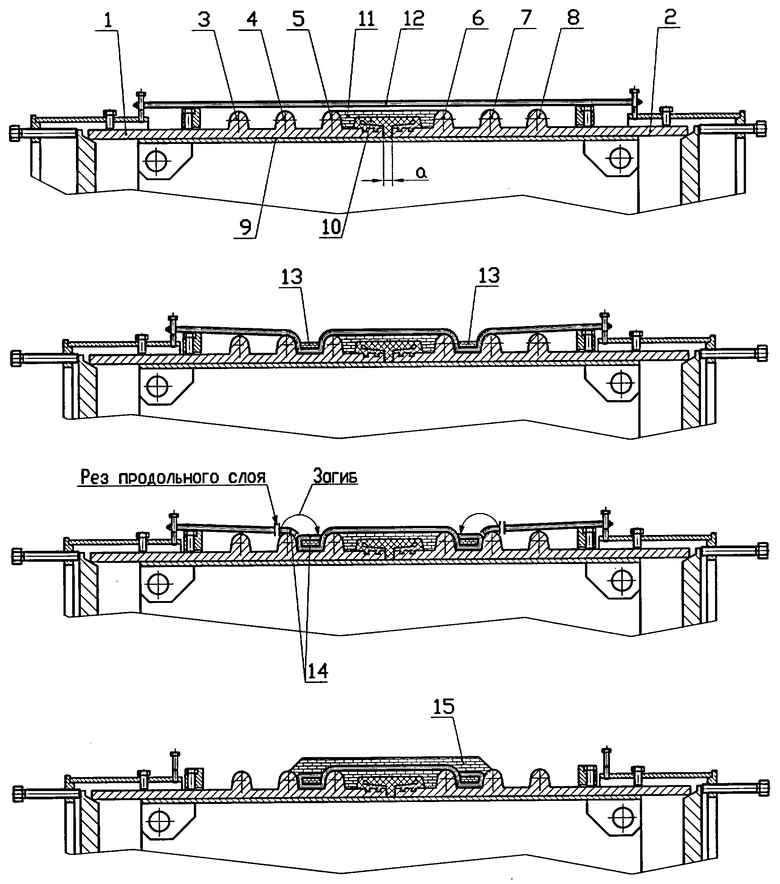

Способ поясняется с помощью чертежа.

На две металлические законцовки 1, 2 приваривают завальцованные под их наружный радиус металлические профилированные кольца (бурты) 3, 4, 5 и 6, 7, 8. Затем законцовки устанавливают на оправку 9 соосно друг другу, выдерживая зазор а между смежными торцами законцовок. После этого в зазор и пространство между близлежащими буртами послойно выкладывают или укладывают заранее отформованный электроизолирующий элемент 10 из невулканизованной резины. После нанесения на металлическую поверхность законцовок гермослоя из невулканизованной резины и прижатия его кольцевыми витками 11 начинают укладывать силовые продольные слои ровинга стеклянного, сформировав ленту из жгутов, например марки РВМПН10-1200-14.

Набор продольного слоя 12 производят, протягивая ленту вдоль трубы с натяжением, обеспечивающим укладку ленты без провиса. Расположив ленты вдоль трубы с натяжением с помощью механизма натяжения, установленного на оправке, производят намотку кольцевых слоев 13 во впадины поверх продольного слоя (например из жгутов марки РБФН10-1260(78)), при этом ленты продольного слоя должны плотно прилегать к поверхности впадин. При необходимости ослабляют или усиливают натяжение продольных лент. Не обрезая кольцевой ленты, обрезают нити продольного слоя, оставив длину свободных концов 14, достаточную для загиба и охвата кольцевого слоя. После чего производят намотку кольцевых витков 15 поверх загнутых нитей. Операции заполнения впадин повторяют. Последующие операции после заполнения впадин являются стандартными: укладывают поочередно продольные и кольцевые слои до получения установленных размеров узла соединения, после чего производят его термообработку.

В изготовленном по данному способу узле продольные и кольцевые слои ровинга в полости впадин образуют замки, что существенно повышает прочность заделки продольных слоев, повышает уровень допустимых нагрузок, надежность конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛА СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1995 |

|

RU2111404C1 |

| УЗЕЛ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 2002 |

|

RU2232337C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛА СОЕДИНЕНИЯ ТРУБ | 2003 |

|

RU2249150C1 |

| Способ изготовления криволинейной трубы из композиционных материалов, оправка и стапель для осуществления этого способа и криволинейная труба из композиционных материалов | 2022 |

|

RU2808014C2 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ТРАНСПОРТИРОВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ПРОДУКТОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2166145C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛИРУЮЩЕЙ ВСТАВКИ | 1996 |

|

RU2119114C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2338950C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ТРАНСПОРТНО-ПУСКОВОГО КОНТЕЙНЕРА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2011 |

|

RU2492048C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

Изобретение относится к области изготовления труб, а именно узлов их соединения, и может быть использовано при изготовлении электроизолирующих, компенсационных и других вставок из композиционных материалов в нефтегазопродуктопроводах, тепловых сетях и т. д. Способ включает изготовление металлических законцовок с образованием на наружной поверхности каждой из них не менее двух буртов, установку законцовок на оправку соосно друг другу, укладку на них с охватом буртов, с поочередным заполнением впадин межу ними, армирующего ровинга, например стеклонитей, пропитанного полимерным связующим. Заполнение впадин производят поочередно продольными и кольцевыми слоями. При этом в процессе заполнения нити продольных слоев протягивают над впадинами и закрепляют на оправке с натягом, наматывают кольцевые слои, прижимая ими продольные к поверхности впадин. Обрезают нити продольных слоев, оставляя свободные концы, равные длине впадин, загибают их, укладывают на кольцевые слои и производят намотку кольцевыми витками поверх загнутых нитей, после чего операции повторяют. Изобретение повышает прочность заделки продольных слоев, повышает уровень допустимых нагрузок и надежность конструкции. 1 ил.

Способ изготовления узла соединения металлических труб, включающий изготовление двух металлических законцовок с образованием на наружной поверхности каждой из них не менее двух буртов, установку законцовок на оправку соосно друг другу, укладку на них с охватом буртов, с поочередным заполнением впадин межу ними, армирующего ровинга, например стеклонитей, пропитанного полимерным связующим, отличающийся тем, что в нем заполнение впадин производят поочередно продольными и кольцевыми слоями, при этом в процессе заполнения нити продольных слоев протягивают над впадинами и закрепляют на оправке с натягом, наматывают кольцевые слои, прижимая ими продольные к поверхности впадин, загибают их, укладывают на кольцевые слои и производят намотку кольцевыми слоями поверх загнутых нитей, после чего операции повторяют.

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛА СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1995 |

|

RU2111404C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛИРУЮЩЕЙ ВСТАВКИ | 1996 |

|

RU2119114C1 |

| US 3915776 A, 28.10.1975 | |||

| US 5160392 A, 03.11.1992 | |||

| US 5772938 A, 30.06.1998 | |||

| Контейнер для трубопроводного гидротранспорта грузов | 1985 |

|

SU1286480A1 |

Авторы

Даты

2004-09-10—Публикация

2002-08-05—Подача