Изобретение относится к контрольно-измерительной технике и может быть использовано для контроля параметров вкладышей подшипников непосредственно в процессе их изготовления.

Известно устройство для контроля параметров вкладыша подшипника (А.С. №1629735, G 01 В 5/02, 1991 г.), содержащее основание, размещенный на нем базовый элемент с гнездом для контролируемого вкладыша, механизм перемещения базового элемента и измерительный механизм, базовый элемент выполнен в виде рычага, один конец которого шарнирно соединен с основанием, а другой - с механизмом перемещения, измерительный механизм выполнен в виде двух закрепленных на рычаге и симметрично расположенных относительно гнезда измерителей, в основании со стороны шарнира выполнены поперечный паз и два осевых отверстия, устройство снабжено двумя размещенными в соответствующих отверстиях штифтами, которые, в свою очередь, помещены в пазу соосно с пружинами, и размещенной между штифтами и пружинами пластиной, взаимодействующей с наконечником одного из измерителей, а наконечник другого измерителя предназначен для взаимодействия с основанием.

Однако в данном устройстве не производится контроль прилегания наружной поверхности вкладыша к рабочей поверхности гнезда, что в итоге существенно влияет на показания измерителей. Кроме того, известное устройство не позволяет осуществлять контроль геометрических параметров вкладышей в процессе их изготовления.

За ближайший аналог принят способ контроля геометрических параметров вкладышей подшипников, сущность основных операций которого изложена в методиках (МИ 207.02-93. МИ 207.05-93 и МИ 207.06-93 ОАО “Завод подшипников скольжения” г.Тамбов), заключающихся в измерении высоты вкладышей в контрольном гнезде с диаметром посадочной поверхности, равной номинальному диаметру отверстия под вкладыш при приложении контрольной нагрузки к одной из поверхностей разъема вкладыша, при этом другая поверхность разъема должна упираться в неподвижный упор приспособления, измерение отклонения от параллельности поверхностей разъема вкладыша относительно образующей наружной цилиндрической поверхности производится в том же приспособлении, что и высота вкладыша, двумя измерительными приборами, смонтированными в неподвижном упоре, причем измерение производится в середине толщины вкладыша по поверхности разъема на расстоянии 2,5 мм от торца и уса вкладыша, а непараллельность определяется разностью показаний двух индикаторов, контроль прилегания наружной поверхности вкладышей производится по слою краски в том же контрольном гнезде, что и высота вкладыша, а реализация осуществляется на основе устройства (пресс контрольный модели К9.2281800.000 Россия, Проммашэкспорт), содержащего станину, пневматический цилиндр в сборе, корпус, стабилизатор давления с фильтром, распределительный кран, выталкиватель, ось, прижимную неподвижную планку, контрольное гнездо, индикатор контроля высоты, индикаторы контроля непараллельности плоскости разъема.

Недостатком данного устройства и методик измерения является контроль прилегания образующей поверхности вкладыша к рабочей поверхности гнезда по слою краски, что снижает производительность контроля. Кроме того, существенным недостатком ближайшего аналога является то, что контроль геометрических параметров вкладышей осуществляется не в процессе их изготовления, а с использованием выносных средств контроля.

Технический результат - повышение производительности и профилактика брака путем измерения геометрических параметров вкладышей непосредственно на вертикально-протяжном станке в процессе протягивания плоскостей разъема вкладышей.

Технический результат достигается тем, что способ контроля геометрических параметров вкладышей подшипников, заключающийся в измерении высоты вкладышей в контрольном гнезде с диаметром посадочной поверхности, равной номинальному диаметру отверстия под вкладыш при приложении контрольной нагрузки к одной из поверхностей разъема вкладыша, при этом другая поверхность разъема должна упираться в неподвижный упор приспособления, измерение отклонения от параллельности поверхностей разъема вкладыша относительно образующей наружной цилиндрической поверхности производится в том же приспособлении, что и высота вкладыша, двумя измерительными приборами, смонтированными в неподвижном упоре, причем измерение производится в середине толщины вкладыша по поверхности разъема на расстоянии 2,5 мм от торца и уса вкладыша, а непараллельность определяется разностью показаний двух индикаторов, контроль прилегания наружной поверхности вкладышей производится в том же контрольном гнезде, что и высота вкладыша, контроль осуществляют непосредственно на вертикально-протяжном станке в процессе протягивания плоскостей разъема вкладышей, причем контролируется прилегание образующей поверхности вкладыша к рабочей поверхности гнезда с помощью двух индуктивных преобразователей перемещений, установленных в контрольном гнезде по образующей на расстоянии 2,5 мм от каждого торца вкладыша, а отклонения высоты вкладышей и непараллельность плоскостей разъема вкладышей относительно образующей наружной цилиндрической поверхности контролируется двумя бесконтактными индуктивными датчиками, установленными на рабочих салазках вертикально-протяжного станка.

На фиг.1 показано расположение составных частей вертикально-протяжного станка.

На фиг.2 показано контрольное гнездо с вкладышем.

На фиг.3 показана схема расположения датчиков.

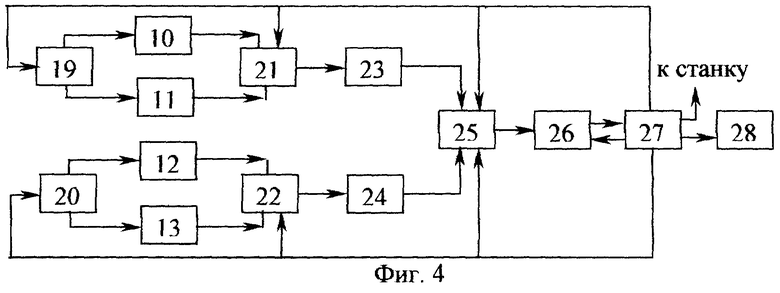

На фиг.4 - схема системы контроля геометрических параметров вкладышей подшипников.

Общая компоновка вертикально-протяжного станка включает вертикально установленную на основании 1 станину 2, жестко скрепленную двумя штангами со столом 3 и гидроцилиндром зажима 4. На верхней части станины 2 закреплен рабочий гидроцилиндр 5, связанный штоком с рабочими салазками 6, пульт управления 7, механизм автоматической выгрузки обработанных деталей 8. К нижней части станины смонтирован механизм загрузки 9.

Обработка вкладышей на станке производится при поступательном перемещении вниз рабочих салазок, несущих режущий инструмент - протяжки 17 и 18 (фиг.2), относительно вкладыша, сбалансированного и зажатого в гнезде неподвижного стола, жестко закрепленного на штангах станины. Загрузка, выравнивание припуска на обработку, зажим, протягивание, выгрузка и укладка обработанных вкладышей выполняется автоматически.

Система контроля (фиг.4) содержит программно управляемые по частоте и амплитуде генераторы 19 и 20 синусоидального тока, питающие датчики 10, 11, 12 и 13, а также коммутаторы 21 и 22 для подключения соответственно датчиков 10, 11 и датчиков 12, 13 к усилителям 23 и 24 с программно изменяемыми коэффициентами усиления, выходы которых через коммутатор 25 поочередно подключаются ко входу аналого-цифрового преобразователя 26. Информация с выхода аналого-цифрового преобразователя поступает в микропроцессорное устройство 27, где обрабатывается по заданным программам и выдается на внешнее устройство 28 для отображении и для управления работой вертикально-протяжного станка. Микропроцессорное устройство управляет также работой генераторов, усилителей, коммутаторов и аналого-цифрового преобразователя.

Сущность способа заключается в следующем.

В режиме наладки настраивают измерительные приборы 10, 11, 12 и 13 по эталонному вкладышу (фиг.2, 3), для чего укладывают в контрольном гнезде 16 эталонный вкладыш, который выравнивается двумя толкателями и зажимается прижимом 15 неподвижно в контрольном гнезде, и регистрируются перемещения индуктивных преобразователей 10 и 11. Далее устанавливаются датчики 12 и 13 на фиксированном расстоянии h0 относительно базового гнезда и регистрируется расстояние ΔН между датчиками 12, 13 и плоскостью разъема эталонного вкладыша (см. фиг.3а). Затем освобождают эталонный вкладыш, снимают его из контрольного гнезда, производят обработку вкладышей и контроль геометрических параметров вкладышей подшипников.

Вкладыш 14 с помощью механизма загрузки автоматически подается в зону обработки, выравнивается двумя толкателями и зажимается прижимом 15 неподвижно в контрольном гнезде 16, при этом с помощью индуктивных преобразователей перемещений 10 и 11 (см. фиг.3), установленных в контрольном гнезде по образующей на расстоянии 2,5 мм от каждого торца вкладыша, контролируется прилегание образующей поверхности вкладыша к рабочей поверхности контрольного гнезда по образующей. Информация с индуктивных преобразователей перемещений поступает в микропроцессорное устройство. Разница

где l1, l2 - перемещения соответственно первого и второго индуктивных преобразователей перемещений, указывает не только на неполное прилегание образующей поверхности вкладыша к рабочей поверхости контрольного гнезда, но и на отклонение от параллельности поверхностей разъема вкладыша (фиг.3б и в).

С помощью режущего инструмента - протяжек 17, 18 с косыми зубьями производится протягивание плоскостей разъема вкладыша (стыка). Бесконтактные индуктивные датчики 12 и 13, установленные выше режущего инструмента на рабочих салазках вертикально-протяжного станка на фиксированном расстоянии h0 относительно базового гнезда, при их перемещении относительно плоскостей разъема в процессе протягивания фиксируют расстояния (ΔН1, ΔН2) и (ΔН3, ΔН4) соответственно между датчиками 12 и 13 и плоскостями разъема вкладыша. Расстояния ΔН1 и ΔН3 фиксируются соответственно датчиками 12 и 13 в крайнем верхнем положении их на расстоянии 2,5 мм от верхнего торца вкладыша, а расстояния ΔН2 и ΔН4 - в крайнем нижнем положении датчиков 12 и 13 на расстоянии 2,5 мм от нижнего торца вкладыша. Высота обработанного вкладыша Н определяется как

где H0=(D-1); D - диаметр контрольного гнезда; h0 - расстояние между бескотактным датчиком и гнездом; ΔH1=(ΔH1+ΔН2)/2; ΔН2=(ΔН3+ΔH4)/2.

Изменение расстояния ΔH=(ΔН1+ΔН2)/2 между датчиками 12, 13 и плоскостями разъема вкладыша указывает на отклонение высоты вкладыша. Отклонение высоты обработанного вкладыша возможно и за счет неравномерного износа режущего инструмента (см. фиг.2):

где ΔHэ - расстояние между датчиками 12, 13 и плоскостью разъема эталонного вкладыша; ΔH1 и ΔH2 - расстояния соответственно между датчиками 12, 13 и плоскостями разъема обработанного вкладыша.

Непараллельность каждой плоскости разъема вкладыша относительно образующей наружной цилиндрической поверхности определяется как разница расстояний между плоскостями разъема вкладыша и датчиками 12 и 13 в крайнем верхнем и крайнем нижнем положениях датчиков относительно разъема вкладыша, т.е.

где δ5, δ6 - непараллельности плоскостей разъема вкладыша.

Таким образом, по информации, снимаемой с помощью двух индуктивных преобразователей перемещений, установленных в контрольном гнезде по образующей на расстоянии 2,5 мм от каждого торца вкладыша, судят о прилегании образующей поверхности вкладыша к рабочей поверхности гнезда, а отклонения высоты вкладышей и непараллельность плоскостей разъема вкладышей относительно образующей наружной цилиндрической поверхности контролируется двумя бесконтактными индуктивными датчиками, установленными на рабочих салазках вертикально-протяжного станка.

Работоспособность предлагаемого технического решения проверялась на ОАО “Завод подшипников скольжения” (г.Тамбов). Контроль геометрических параметров вкладышей подшипников двигателя Д-50 проводился в процессе обработки плоскостей разъема на вертикально-протяжном станке МП7-1490-003. Результаты проверки показали, что погрешность измерения не превышает 5% от погрешности измерений, проведенных на установке пресс контрольный. Производительность контроля равна производительности станка, которая составляет 1200...1350 деталей/час, что в два раза превышает производительность контроля на установке пресс контрольный. При отклонении геометрических параметров вкладыша выше допустимых производится останов станка и выявляются причины брака, т.е. данный способ контроля практически полностью исключает получение бракованных вкладышей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ВКЛАДЫША ПОДШИПНИКА | 1996 |

|

RU2113283C1 |

| СПОСОБ КОНТРОЛЯ ТОЛЩИНЫ ВКЛАДЫШЕЙ ПОДШИПНИКОВ | 2006 |

|

RU2324577C2 |

| РАДИОТЕЛЕМЕТРИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ГИДРОМЕТЕОРОЛОГИЧЕСКИХ ПАРАМЕТРОВ В ПРИБРЕЖНОЙ ЗОНЕ МОРЯ | 2021 |

|

RU2810706C2 |

| Протяжной станок | 1990 |

|

SU1785846A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРЯМОЛИНЕЙНОСТИ, СКРУЧЕННОСТИ И РАЗНОВЫСОТНОСТИ РЕЛЬСОВ | 2000 |

|

RU2199459C2 |

| ПРИБОР ДЛЯ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ДЕТАЛЕЙ | 1991 |

|

RU2010154C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕЙСТВИТЕЛЬНЫХ РАЗМЕРОВ ПАРАМЕТРОВ НАРУЖНЫХ ПОВЕРХНОСТЕЙ И РАДИУСОВ СФЕРИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2159920C1 |

| Протяжной автомат | 1979 |

|

SU850334A1 |

| УЧЕБНАЯ УСТАНОВКА ДЛЯ РАЗВИТИЯ НАВЫКОВ КОНСТРУИРОВАНИЯ ПРИ РАБОЧЕМ ПРОЕКТИРОВАНИИ | 2004 |

|

RU2239871C1 |

| УСТРОЙСТВО КОНТРОЛЯ ТОЧНОСТИ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ НА ФРЕЗЕРНЫХ СТАНКАХ | 1999 |

|

RU2186660C2 |

Изобретение может быть использовано для контроля параметров вкладышей подшипников непосредственно в процессе их изготовления. Способ ведут на вертикально-протяжном станке в процессе протягивания плоскостей разъема вкладыша. Контроль необходимых параметров осуществляют в гнезде с диаметром посадочной поверхности, равным номинальному диаметру отверстия под вкладыш. При измерении высоты вкладыша контрольную нагрузку прикладывают к поверхности разъема вкладыша. Измерение отклонения от параллельности поверхностей разъема вкладыша относительно образующей наружной цилиндрической поверхности ведут посредством двух измерительных приборов в середине толщины вкладыша по поверхности разъема на расстоянии 2,5 мм от торца и уса вкладыша. Непараллельность определяют разностью показаний измерительных приборов. Прилегание образующей поверхности вкладыша к рабочей поверхности гнезда контролируют посредством двух индуктивных преобразователей перемещений, установленных в контрольном гнезде. При контроле высоты и упомянутого отклонения от параллельности измерительные приборы устанавливают на рабочих салазках вертикально-протяжного станка. Изобретение позволяет повысить производительность процесса измерения. 4 ил.

Способ контроля геометрических параметров вкладышей подшипников, включающий измерение высоты вкладыша, отклонения от параллельности поверхностей разъема вкладыша относительно образующей наружной цилиндрической поверхности и контроль прилегания наружной поверхности вкладыша в контрольном гнезде с диаметром посадочной поверхности, равным номинальному диаметру отверстия под вкладыш, при этом при измерении высоты вкладыша контрольную нагрузку прикладывают к поверхности разъема вкладыша, измерение отклонения от параллельности поверхностей разъема вкладыша относительно образующей наружной цилиндрической поверхности ведут посредством двух измерительных приборов в середине толщины вкладыша по поверхности разъема на расстоянии 2,5 мм от торца и уса вкладыша, определяя непараллельность разностью показаний измерительных приборов, отличающийся тем, что контроль ведут на вертикально-протяжном станке в процессе протягивания плоскостей разъема вкладыша, причем прилегание образующей поверхности вкладыша к рабочей поверхности гнезда контролируют посредством двух индуктивных преобразователей перемещений, установленных в контрольном гнезде по образующей на расстоянии 2,5 мм от каждого торца вкладыша, а для контроля высоты и упомянутого отклонения от параллельности поверхностей разъема вкладыша используют измерительные приборы в виде двух бесконтактных индуктивных датчиков, установленных на рабочих салазках вертикально-протяжного станка.

| Устройство для контроля параметров вкладыша подшипника | 1989 |

|

SU1629735A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ВКЛАДЫША ПОДШИПНИКА | 1991 |

|

RU2082073C1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

2005-01-27—Публикация

2003-03-17—Подача