Изобретение относится к металлургии полупроводниковых материалов, в частности, к электролитическому получению кремния из расплавленных солей.

В настоящее время кремний находит все большее применение в чистых и относительно безопасных отраслях малой энергетики. В частности, активно проводятся работы, направленные на разработку литий-ионных аккумуляторов с анодами на основе кремниевых нано-композитных структур и солнечных батарей, которые обладают улучшенными эксплуатационными характеристиками. Реализованные в промышленных масштабах способы получения кремния из силана и хлорсиланов характеризуются получением кремния ограниченного диапазона размеров и структур, в то время как улучшение характеристик вышеуказанных электрохимических устройств и солнечных батарей основано на получении кремния с новыми структурными особенностями и повышенной чистотой.

Одним из перспективных способов получения кремния с управляемыми размерами и морфологией является его электроосаждение из расплавленных солей. Известны способы получения многослойного силицена, микро- и нано-размерных осадков кремния из расплавленных солей галогенидов щелочных и щелочноземельных металлов в широком диапазоне температур (500-1400°С) с применением в качестве источника кремния коммерческого кремния n-типа, гексафторсиликата калия, тетрахлорида кремния, диоксида кремния и других соединений. Каждый из разрабатываемых способов электролитического получения кремния из расплавленных солей обладает определенными недостатками, и требует дальнейшей оптимизации перед его масштабной реализацией.

Известен способ электролитического получения кремния из расплавленных солей, включающий электролиз расплава LiF-NaF-KF с кремнийсодержащей добавкой при температуре от 550°С, при этом в качестве кремнийсодержащей добавки могут быть использованы SiO2, а также фторсиликаты калия или натрия [De Lepinay, Journal of Applied Electrochemistry, 1987, Vol. 17, № 2, P. 294-302]. Электроосаждение кремния ведут на твердом серебряном катоде при катодной плотности тока 20-40 мА/см2.

Несмотря на относительно низкую температуру электролиза, возможность использования в качестве добавки SiO2 и нерастворимый анод, известный способ характеризуется повышенной химической агрессивностью фторидного расплава LiF-NaF-KF по отношению к конструкционным материалам и получаемому кремнию, сложностью отмывки получаемого кремния от солей и необходимостью тщательной очистки фторидных солей от примесей перед использованием в качестве электролита. Аналогичными недостатками обладают известные способы электролитического получения кремния из других фторидных расплавов [WO2008156372, опубл. 24.12.2008 г.].

Известен способ электролитического получения кремния из расплавленных солей, включающий электролиз расплава CaCl2-CaO с кремнийсодержащей добавкой при температуре 800-850°С, при этом в качестве кремнийсодержащей добавки используют SiO2 [US2004238372, опубл. 02.12.2004 г.]. Электролиз ведут с использованием твердого (TiB2) либо жидкометаллического катода (Ca-Si) при катодной плотности тока 25 и 100 мА/см2, соответственно.

К преимуществам этого способа относится простота отмывки полученного кремния от соли и относительно низкая химическая агрессивность расплава по отношению к конструкционным материалам, что позволяет получать кремний с меньшим содержанием примесей. Существенным недостатком известного способа является использование особо гигроскопичной соли CaCl2 в составе расплавленного электролита, что обуславливает необходимость предварительной очистки соли от влаги и дальнейшего осуществления всех операций, включая электролиз расплава CaCl2-CaO с добавкой SiO2 в строго контролируемой атмосфере высокочистого инертного газа. Это приводит к усложнению и значительному удорожанию способа получения кремния.

Наиболее близким к заявляемому является способ электролитического получения кремния из расплавленных солей, включающий электролиз галогенидного расплава CsCl-KCl-KF с кремнийсодержащей добавкой при температуре 550-750°С, при этом в качестве кремнийсодержащей добавки используют K2SiF6 [RU2399698, опубл. 20.09.2010 г]. Электроосаждение кремния ведут на твердых катодах при катодной плотности тока до 150 мА/см2. Использование вышеуказанного состава расплава позволяет снизить упругость паров над расплавом и потери кремния через газовую фазу в процессе электролиза, а также снизить содержание примесей, которые оказывают существенное влияние на чистоту и структуру катодных осадков.

Тем не менее использование в составе расплава гигроскопичного KF в количестве 5-50 мас.% приводит к необходимости предварительной очистки индивидуального фторида или расплава CsCl-KCl-KF от влаги. Помимо этого, несвязанный фторид усиливает коррозионное воздействие расплава на конструкционные материалы реактора и обеспечивает повышение растворимости оксидов в расплаве.

Задачей изобретения является улучшение технико-экономических показателей электролитического получения кремния из расплавленных солей за счет сокращения предварительных операций и снижения химической агрессивности расплавленного электролита.

Поставленная задача решается тем, что способ электролитического получения кремния из расплавленных солей, также, как и прототип, включает электролиз галогенидного расплава с кремнийсодержащей добавкой K2SiF6, при этом процесс ведут при температуре выше 550°С и катодной плотности тока не выше 50 мА/см2. Способ отличается тем, что в качестве галогенидного расплава используют KCl с содержанием K2SiF6 не более 5 мас.%, при этом электролиз расплава с добавкой K2SiF6 ведут при температуре 780-800°С и катодном перенапряжении не более 250 мВ.

В результате электрохимических измерений и кратковременных электролизных испытаний показано, что кремний из расплавленных электролитов KCl с добавкой до 5 мас.% K2SiF6 при температуре 780-800°С выделяется при катодной плотности тока не выше 50 мА/см2 и катодном перенапряжении не более 250 мВ. Превышение этих параметров приводит к совместному электровыделению кремния и калия, что негативно сказывается на стабильности и показателях электролиза. Заявленный способ позволяет существенно снизить содержание примесей в электролите и получаемом кремнии, поскольку в составе электролита используются соли с пониженной химической активностью по отношению к материалам реактора для осуществления способа, при этом в составе электролита не используются гигроскопичные соли типа KF, LiCl, CaCl2 и т.п., требующие тщательную предварительную очистку и снижающие эффективность катодного процесса за счет совместного разряда кремния и водорода на катоде.

Технический результат, достигаемый заявленным способом, заключается в получении высокочистого кремния в виде сплошных и субмикронных осадков волокнистой структуры при упрощении состава электролита и сокращении трудоемкости предварительной подготовки электролита, а также в возможности использовать более широкий спектр конструкционных материалов за счет снижения химической активности электролита.

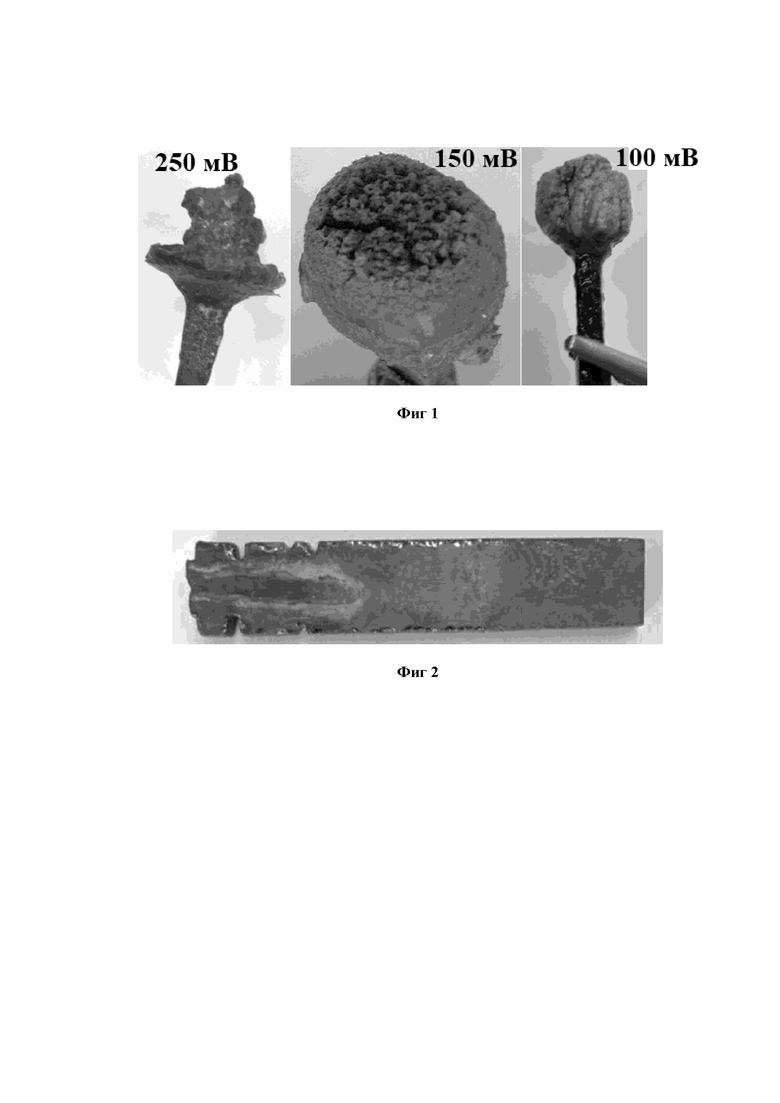

Изобретение поясняется таблицей, где приведены параметры и результаты электролитического осаждения кремния на стеклоуглероде, а также иллюстрируется рисунками, где на фиг. 1 приведены фотографии осадков кремния волокнистой структуры на стеклоуглеродной подложке, полученные при разном катодном перенапряжении; на фиг. 2 приведена фотография сплошного осадка кремния на стеклоуглеродной подложке; на фиг. 3 приведена микрофотография осадков кремния волокнистой структуры.

Экспериментальную апробацию заявленного способа проводили следующим образом. Электролиты готовили путем смешения в заданных пропорциях индивидуальных солей KCl и K2SiF6 квалификации «х.ч.» (Реахим, Россия) и их последующего плавления в стеклоуглеродном тигле непосредственно перед экспериментами. Дополнительную очистку приготовленного расплава от влаги не проводили. Перед электролизными испытаниями при помощи электрохимических методов анализа определяли параметры электровыдедения кремния на стеклоуглеродной подложке из исследуемых расплавов. Для этого стеклоуглеродный тигель с исследуемым расплавом размещали в герметичной кварцевой реторте, продуваемой высокочистым аргоном. Реторту герметично закрывали фторопластовой крышкой с выходными штуцерами, в которых крепили экранированные кварцевыми трубками рабочий электрод (стеклоуглерод), кремниевый противоэлектрод, кремниевый квазиэлектрод сравнения и термопару. Для защиты стенок кварцевой реторты и фторопластовой крышки от воздействия SiF4 использовали никелевые экраны.

Электроосаждение кремния проводили при катодном перенапряжении до 250 мВ и катодной плотности тока до 50 мА/см2 на стеклоуглеродные пластины площадью 2 см2 с использованием PGSTAT AutoLAB 302N. Анодом служил монокристаллический кремний.

По окончании электролизных испытаний осадки поднимали над расплавом, выдерживали в течение 30 мин в аргоне с целью стекания расплава, после чего остужали до комнатной температуры и извлекали из ячейки. Осадок счищали с подложки и многократно промывали в бидистилляте. Для диспергирования осадка применяли ультразвуковой диспергатор SONOPULS UW mini 20. Диспергирование проводили в периодическом режиме при заданной мощности 0.995 кДж длительностью импульса 90 с. Содержание кремния в расплаве до и после электрохимических измерений и электролизных испытаний определяли атомно-эмиссионным методом с использованием спектрометра iCAP 6300 Duo Spectrometer (Thermo Scientific, США) и микроренгеноструктурного анализа. Структурные характеристики катодного осадка определяли на сканирующем электронном микроскопе Phenom ProX (Phenom-World, Нидерланды), анализаторе адсорбции азота SORBI No 41 (Россия) и лазерном дифракционном анализаторе Malvern Mastersizer 2000 (Malvern Instruments, Великобритания).

В Таблице приведены параметры и результаты экспериментальной апробации способа. В результате электролизных испытаний в зависимости от состава электролита и параметров электролиза были получены осадки кремния разной структуры – от крупных дендритов и покрытий (50 мкм и более) до тонких пленок (5-10 мкм) и волокон (0,1-0,3 мкм). Содержание кремния по данным атомно-эмиссионного и микрорентгенострукторного анализа составило более 99,5%, причем основную долю примесей составили компоненты не отмытого электролита. Содержание никеля и молибдена в кремнии не превышало 0,005 мас.%.

На фигурах 1-3 представлены фотографии осадков кремния разной структуры.

По данным атомно-эмиссионного анализа электролита до и после электролизных испытаний показано, что концентрация кремния в электролите в зависимости от температуры уменьшается до 1-1,5 мас.% K2SiF6 и при дальнейшем ведении электролиза с использованием кремниевого анода практически не меняется.

Таким образом, способ позволяет получать высокочистый кремний в виде сплошных и субмикронных осадков волокнистой структуры при упрощении состава электролита и сокращении трудоемкости предварительной подготовки электролита, а также в возможности использовать более широкий спектр конструкционных материалов за счет снижения химической активности электролита.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электролитического получения кремния из расплавленных солей | 2021 |

|

RU2760027C1 |

| Электролитический способ получения кремния из расплавленных солей | 2021 |

|

RU2775862C1 |

| Способ электроосаждения сплошных осадков кремния из расплавленных солей | 2022 |

|

RU2795477C1 |

| Способ электролитического получения микроразмерных пленок кремния из расплавленных солей | 2022 |

|

RU2797969C1 |

| Электролитический способ получения наноразмерных осадков кремния в расплавленных солях | 2021 |

|

RU2770846C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО СИНТЕЗА ОСАДКОВ КРЕМНИЯ С РАЗВИТОЙ ПОВЕРХНОСТЬЮ ИЗ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2024 |

|

RU2840651C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ПОРОШКОВ СИЛИЦИДОВ ЦИРКОНИЯ В РАСПЛАВЛЕННЫХ СОЛЯХ | 2023 |

|

RU2831247C1 |

| Электролитический способ получения наноразмерного кремния из иодидно-фторидного расплава | 2022 |

|

RU2778989C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ СПЛОШНЫХ СЛОЕВ КРЕМНИЯ | 2012 |

|

RU2491374C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ НАНО- ИЛИ МИКРОВОЛОКНИСТОЙ СТРУКТУРЫ | 2009 |

|

RU2399698C1 |

Изобретение относится к электролитическому получению кремния, который может быть использован в чистых и относительно безопасных отраслях малой энергетики, например, в литий-ионных аккумуляторах с анодами на основе кремниевых нано-композитных структур и солнечных батарей, которые обладают улучшенными эксплуатационными характеристиками. Способ включает электролиз галогенидного расплава KCl с содержанием кремнийсодержащей добавки K2SiF6 не более 5 мас.%, который ведут при температуре 780-800°С, катодной плотности тока не выше 50 мА/см2 и катодном перенапряжении не более 250 мВ. Способ позволяет получать высокочистый кремний в виде сплошных и субмикронных осадков волокнистой структуры при упрощении состава электролита и сокращении трудоемкости предварительной подготовки электролита, а также в возможности использовать широкий спектр конструкционных материалов за счет снижения химической активности электролита. 1 табл., 3 ил.

Способ электролитического получения кремния из расплавленных солей, включающий электролиз галогенидного расплава с кремнийсодержащей добавкой K2SiF6, отличающийся тем, что в качестве галогенидного расплава используют KCl с содержанием K2SiF6 не более 5 мас.%, при этом электролиз расплава с добавкой K2SiF6 ведут при температуре 780-800°С и катодном перенапряжении не более 250 мВ и катодной плотности тока не выше 50 мА/см2.

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ НАНО- ИЛИ МИКРОВОЛОКНИСТОЙ СТРУКТУРЫ | 2009 |

|

RU2399698C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТОГО КРЕМНИЯ | 2008 |

|

RU2355634C1 |

| СПОСОБ ОТДЕЛЕНИЯ ПОРОШКА КРЕМНИЯ ОТ ФТОРИДНЫХ СОЛЕЙ ЩЕЛОЧНЫХ МЕТАЛЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2321538C2 |

| Электролит для получения металлического кремния электролизом из расплавов | 1973 |

|

SU460326A1 |

| Шпиндельная головка к станкам для зачистки концов труб | 1950 |

|

SU89744A1 |

| WO 2017073330 A1, 04.05.2017. | |||

Авторы

Даты

2021-07-12—Публикация

2020-12-11—Подача