Изобретение относится к основному неорганическому синтезу и может быть использовано в хлорной промышленности.

Известен способ осушки хлора путем предварительной промывки хлора концентрированной соляной кислотой, а затем осушкой путем орошения противотоком концентрированным раствором серной кислоты в нескольких насадочных колоннах. Хлор последовательно пропускают через 2-3 насадочные колонны с насадкой из керамических или фарфоровых колец Рашига, орошаемых концентрированной серной кислотой, причем в последней по ходу аппарата подают 98%-ный раствор серной кислоты, которая по мере разбавления в процессе сушки передается из аппарата в аппарат навстречу потоку хлора. Из первого по ходу хлора аппарата выводят 76-80%-ный раствор серной кислоты. [АС 865774, опубл. 81.09.23].

Наиболее близким к заявляемому является способ осушки хлора, заключающийся в контактировании влажного газообразного хлора с концентрированной серной кислотой по крайней мере в двух-трех сушильных башнях при температуре хлорного газа 12-16°С. Контактирование газообразного хлора и концентрированной серной кислоты происходит в противотоке. На последней стадии осушки осушенный газообразный хлор подвергают сжатию до температуры компремирования. [Патент США №4,227,890]. Кроме того, известен способ осушки газообразного хлора, включающий его пропускание через адсорбент [SU №1090660, 07.05.1984]

Недостатком известного способа является потребление значительного количества концентрированной серной кислоты, наличие большого количества сточных вод и относительно высокая энергоемкость процесса.

Целью заявляемого изобретения является разработка усовершенствованного способа осушки газообразного хлора - энерго- и ресурсосберегающей технологии.

Технический результат при использовании способа осушки газообразного хлора выражается в сокращении объема потребления концентрированной серной кислоты (олеума), значительном уменьшении отходов разбавленной серной кислоты и, соответственно, в снижении затрат на приобретение серной кислоты и утилизацию отработанной серной кислоты, в снижении объема аппаратурного оформления технологического процесса при неизменном высоком качестве осушки газообразного хлора со степенью содержания влаги не более 10 ppm.

Вышеуказанный технический результат в известном способе осушки газообразного хлора, полученного электролизом солей хлора или соляной кислоты, включающим трехступенчатое контактирование с серной кислотой, достигается особенностью способа, заключающейся в том, что влажный газообразный хлор после предварительного охлаждения подвергают компремированию, затем осуществляют трехступенчатую сепарацию с промежуточным охлаждением между ступенями сепарации и последующим трехступенчатым контактированием с серной кислотой при противотоке серной кислоты и газообразного хлора, причем первые две ступени контактирования осуществляют в двух последовательно расположенных контактных аппаратах с дополнительной сепарацией и охлаждением между ними, а третью ступень контактирования проводят в тарельчатой колонне.

Кроме того, технический результат, выражающийся в исключении использования серной кислоты для осушки газообразного хлора, достигается способом, включающим адсорбцию, а перед адсорбцией влажный газообразный хлор подвергают компремированию с последующей трехступенчатой сепарацией с промежуточным охлаждением между ступенями сепарации.

Расчетным путем установлено, что при атмосферном давлении, при котором традиционно производится осушка газообразного хлора, и при температуре 20°С в газообразном хлоре, полученном электролизом солей хлора или соляной кислоты, при 100%-ной относительной влажности содержание воды составляет 0,14 кг на одну тонну хлора. При 100%-ной относительной влажности при давлении выше атмосферного, соответствующем температуре компремирования хлора, содержание воды составляет 0,026 кг на тонну хлора. Организация процесса осушки газообразного хлора в условиях, обеспечивающихся заявляемым способом, позволяет сократить в пять раз объем (но не массу) осушаемого газа, что позволяет обеспечить достижение указанного выше технического результата.

Способ осушки газообразного хлора осуществляется следующим образом.

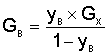

На Фиг.1 приведена схема осушки газообразного хлора с применением контактных аппаратов с принудительной циркуляцией серной кислоты.

Влажный хлор с температурой 70-80°С подают через конденсатор 1, охлаждаемый водой, в компрессор 2. Сжатый до 4 кг/см2 газообразный влажный хлор при температуре компремирования подают в три последовательно расположенные сепараторы 4 и конденсаторы 1 и 3, расположенные между сепараторами, охлаждаемые соответственно водой и рассолом. В сепараторах 4 производят отделение сконденсировавшейся влаги от хлора. Часть отделившейся воды через холодильник 5 подают на всас компрессора, другую часть выводят на узел дехлорирования (не показан). Давление на всасе компрессора поддерживают перепуском части хлора после сепаратора 4 на всас компрессора 2. Со стадии сепарации хлор подают на стадию трехступенчатой осушки - для контактирования с серной кислотой при температуре 10-20°С. Хлор проходит первые две ступени грубой осушки, каждая из которых состоит из контактного аппарата 6, сепаратора 4, циркуляционного насоса 7 и холодильника 5, охлаждаемого водой. В контактном аппарате 6 влажный хлор контактирует с серной кислотой. Циркуляция серной кислоты организована циркуляционным насосом 7. через холодильник 5. Газожидкостную смесь хлора и серной кислоты из контактного аппарат 6 подают в сепаратор 4. Из сепаратора 4 второй ступени грубой осушки хлор подают в нижнюю часть тарельчатой колонны 8, где происходит окончательная его осушка за счет контакта хлора с исходной концентрированной серной кислотой, подаваемой противотоком хлору в верхнюю часть колонны 8 дозирующим насосом 9. Из верхней части колонны 8 через фильтр 10, где улавливают туман серной кислоты, выводят сухой хлор с содержанием влаги не более 10 ppm. Серная кислота из куба колонны 8 противотоком хлору проходит обе ступени грубой осушки хлора. С первой по ходу хлора ступени грубой осушки выводят избыток серной кислоты из системы.

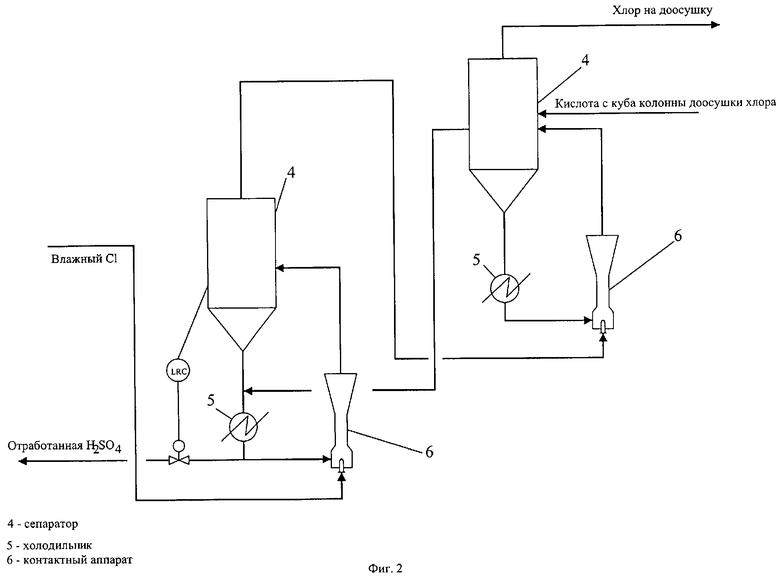

На Фиг.2 приведена схема работы контактных аппаратов инжекционного типа, в которых циркуляция серной кислоты осуществляется за счет энергии сжатого газообразного хлора.

В контактный аппарат 6 подают влажный газообразный хлор, после компрессора и стадии сепарации, и серную кислоту, циркуляция которой организована за счет эффекта эжекции. Газожидкостная смесь хлора и серной кислоты поступает в сепаратор 4. В результате фазового разделения серную кислоту отделяют от хлора и через холодильник 5 возвращают в контактный аппарат 6, а хлор направляют на вторую ступень грубой осушки, аналогичную первой. Частично осушенный хлор со второй ступени грубой осушки направляют в нижнюю часть тарельчатой колонны 8, в которой за счет контактирования с концентрированной серной кислотой происходит окончательная его осушка. Избыток серной кислоты трехступенчатой стадии осушки хлора выводят из первой ступени грубой осушки в виде отработанной серной кислоты.

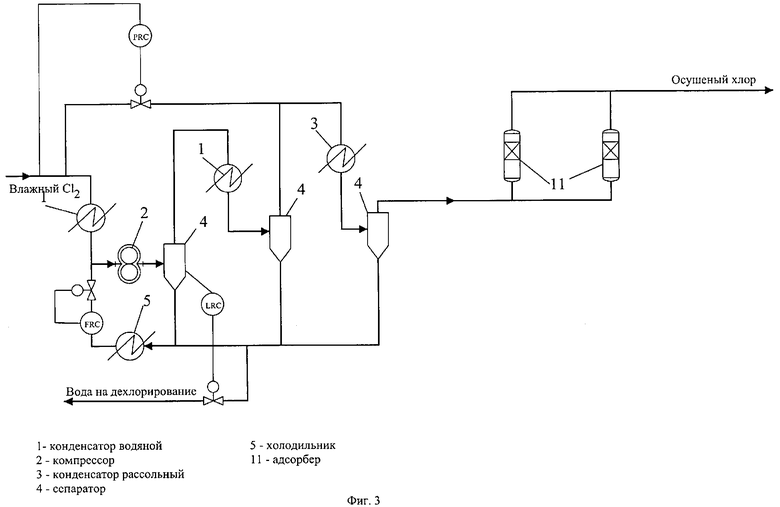

На Фиг 3. представлена схема осушки газообразного хлора методом адсорбции. Влажный газообразный хлор после предварительного охлаждения подают в компрессор, в котором происходит сжатие хлора до 4 кг/см2. Сжатый хлор подают на стадию трехступенчатой сепарации с промежуточным между сепараторами охлаждением. Частично осушенный хлор после стадии сепарации направляют на стадию адсорбции для окончательной осушки хлора до содержания в нем влаги не более 10 ppm.

Пример

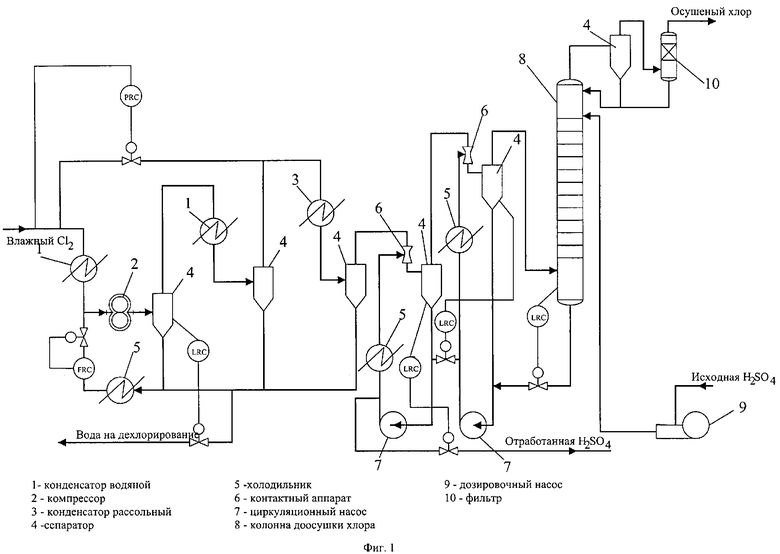

Выход хлора с электролизеров составляет 10 т/ч (или 140,845 кг-моль/ч). Если влажный хлор в начале осушать, а затем компремировать, то температура после охлаждения перед поступлением на серно-кислотную осушку составляет 20°С, абсолютное давление - 0,97 кг/см2. Парциальное давление паров воды при 20°С составляет 0,0238 кг/см2. Мольная доля паров воды в хлоре составит:

где ув - мольная доля паров воды в газовой смеси;

рв - парциальное давление паров воды;

Р - общее давление смеси;

ув=0.0238/0.97=0,024536.

Количество воды, поступающей на узел осушки равно:

где Gв - количество воды, кг-моль/ч;

ув - мольная доля паров воды в хлоре;

Gx - количество хлора, кг-моль/ч;

GB = 0.024536*140.845/(1-0.024536)=3,542697 кг-моль/ч, или 3.542697*18=63,76855 кг/ч воды.

По изобретению перед поступлением на серно-кислотную осушку влажный хлор сжимают компрессором до абсолютного давления 5 кг/см2, после чего охлаждают до 20°С.

Парциальное давление паров воды при 20°С составляет 0,0238 кг/см2. Мольная доля паров воды в хлоре составляет:

где ув - мольная доля паров воды в газовой смеси;

рв - парциальное давление паров воды;

Р - общее давление смеси;

ув=0.0238/5=0,00476.

Количество воды, поступающей на узел осушки, будет равно:

где Gв - количество воды, кг-моль/ч;

ув - мольная доля паров воды в хлоре;

Gx - количество хлора, кг-моль/ч;

Gв=0.00476*140.845/(1-0.00476)=0,6736287 кг-моль/ч, или 0.6736287*18=12,12532 кг/ч воды.

Таким образом, подъем давления влажного хлора перед подачей его на узел осушки до 5 кг/см2 позволяет в 5,2 раза уменьшить количество воды, поступающей с хлором на узел осушки. Соответственно, в 5,2 раза сокращается потребление серной кислоты на узле сушки хлора

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сжатого влажного хлора и устройство для его осуществления | 2024 |

|

RU2838447C1 |

| Способ переработки природного углеводородного газа | 2015 |

|

RU2613914C9 |

| СПОСОБ УТИЛИЗАЦИИ НИЗКОПОТЕНЦИАЛЬНЫХ ГАЗОВ | 2009 |

|

RU2396106C1 |

| Способ регенерации абсорбента | 1983 |

|

SU1107889A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗ ПОПУТНОГО ГАЗА БЕНЗИНОВ И СЖИЖЕННОГО ГАЗА | 2012 |

|

RU2509271C2 |

| Способ очистки природного газа от примесей | 2018 |

|

RU2691341C1 |

| Способ осушки природного газа при компримировании и установка для его реализации | 2023 |

|

RU2832479C1 |

| Мобильная модульная установка переработки попутного нефтяного газа | 2022 |

|

RU2782722C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ, ВОДОРОДА, МЕТАНОЛА, МОТОРНЫХ ТОПЛИВ И ВОДЫ ИЗ ГАЗА НЕСТАБИЛЬНОГО СОСТАВА ГАЗОКОНДЕНСАТНЫХ И НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2362760C1 |

| СПОСОБ ГЛУБОКОЙ ОСУШКИ И ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2240859C1 |

Изобретение относится к основному неорганическому синтезу и может быть использовано в хлорной промышленности. Влажный газообразный хлор после предварительного охлаждения компремируют. Затем осуществляют его трехступенчатую сепарацию с промежуточным охлаждением между ступенями сепарации. Далее газообразный хлор подвергают трехступенчатому контактированию с серной кислотой. Первые две ступени контактирования осуществляют в двух последовательно расположенных контактных аппаратах с дополнительной сепарацией и охлаждением между ними. Третью ступень проводят в тарельчатой колонне. Изобретение позволяет сократить объем потребления концентрированной серной кислоты, упростить аппаратурное оформление технологического процесса при неизменно высоком качестве осушки газообразного хлора. 2 н. и 1 з.п. ф-лы, 3 ил.

| Способ осушки и очистки от ртути хлора | 1979 |

|

SU865774A1 |

| US 4227890 A, 14.10.1980 | |||

| Способ осушки газообразного хлора | 1982 |

|

SU1090660A1 |

| JP 3177301 A, 01.08.1991. | |||

Авторы

Даты

2008-05-27—Публикация

2006-05-15—Подача