Настоящее изобретение относится к десульфуризации и, в частности, к десульфуризации потоков углеводородов.

Природный газ содержит разнообразные углеводороды, преимущественно, насыщенные, вместе с примесями, в частности соединениями серы. Часто является желательным разделение потока углеводородов на фракции. C2 и более высокие углеводороды, как правило, отделяют от метана посредством ожижения, а после этого полученный поток жидкости, в дальнейшем сжиженный природный газ, может разделяться на фракции, например этан, пропан, бутаны и поток высших углеводородов, в дальнейшем называемый бензиновая фракция. В некоторых случаях является желательным разделение потока бутанов на н-бутан и изо-бутан.

Разделение на фракции обычно осуществляется посредством фракционной дистилляции, при которой исходные углеводороды вводятся в колонну для фракционной дистилляции. Между верхней и нижней частью колонны устанавливается градиент температуры, так что более летучие компоненты отделяются в виде потока газа из головной части колонны, в то время как менее летучие компоненты высвобождаются из нижней части колонны в виде потока жидкости. Колонна обычно работает с теплом, подаваемым на нижний край колонны посредством кипящей части разделенного потока жидкости, и с возвращением испарившейся жидкости в колонну. Подобным же образом, поток пара из верхней части колонны охлаждается для конденсирования его части. Конденсат возвращается к верхнему краю колонны.

Разделение сжиженного природного газа часто осуществляется в виде ряда стадий. На первой стадии этан отделяется в виде потока из головной части колонны, в первой колонне, называемой деэтанизатор, с получением потока жидкости, содержащего C3 и высшие углеводороды. Это стадия, как правило, осуществляется при повышенном давлении, с охлаждением, для конденсирования жидкой фазы. Поток жидкости, содержащий C3 и высшие углеводороды, затем вводится во вторую колонну, называемую депропанизатор, в которой пропан отделяется в виде газовой фазы из головной части колонны. Полученный поток жидких углеводородов, обедненный C3, затем вводится в следующую колонну, называемую дебутанизатор, где бутаны отделяются от высших углеводородов в виде потока из головной части колонны. Высшие углеводороды образуют бензиновую фракцию. Как указано выше, в некоторых случаях поток бутанов может разделяться на нормальный и изобутан посредством разделяющей колонны для бутанов с тем, чтобы вода могла использоваться для осуществления охлаждения потока из головной части колонны в депропанизаторе и дебутанизаторе (и в разделяющей колонне для бутанов, если она используется), дистилляция осуществляется при таком повышенном давлении, что температура паров, вводимых в конденсатор в головной части колонны, представляет собой температуру в пределах от 50 до 100°C.

Природный газ, как правило, содержит множество соединений серы, включая сероводород, карбонилсульфид, алкилмеркаптаны, алкилсульфиды и дисульфиды. Температуры кипения, при атмосферном давлении, распространенных примесей, содержащих серу, и парафинов представлены в следующей далее таблице.

Таким образом, соединения серы имеют определенный диапазон температур кипения, и таким образом, в зависимости от их летучести, должны, как правило, отделяться вместе с соответствующей фракцией углеводородов. Таким образом, потоки этана и пропана, как правило, должны содержать примеси сероводорода, карбонилсульфида и метилмеркаптана. Поток бутанов должен, как правило, содержать примеси метил- и этилмеркаптанов и диметилсульфида. Если используется разделяющее устройство для бутанов, метилмеркаптан будет отделяться вместе с потоком изобутана, а этилмеркаптан и диметилсульфид вместе с потоком н-бутана. Бензиновая фракция будет содержать примеси метил- и этилмеркаптанов, диметилсульфида и высших соединений серы.

Присутствие соединений серы в различных фракциях, как правило, является нежелательным, поскольку соединения серы придают характерный неприятный запах, а также могут сделать фракцию коррозийной и/или отравляющей катализаторы, используемые при дальнейшей обработке фракции.

Сероводород и карбонилсульфид могут легко удаляться из природного газа посредством соответствующей стадии предварительной обработки. Так, природный газ может проходить через материал, который будет гидролизовать карбонилсульфид до газообразной двуокиси углерода и сероводорода. Сероводород и, если это желательно, двуокись углерода могут удаляться посредством соответствующих поглотительных технологий. Так, могут использоваться "влажные" способы, в которых сероводород и двуокись углерода поглощаются посредством соответствующей регенерируемой поглощающей жидкости, такой как диэтаноламин. Альтернативно, сероводород может удаляться с помощью соответствующего твердого поглотителя, такого как окись цинка. Удаление меркаптанов, сульфидов и дисульфидов доставляет больше проблем.

Меркаптаны и другие соединения серы могут удаляться посредством гидродесульфуризации с преобразованием соединений серы в сероводород, с последующим удалением сероводорода с помощью обычных способов поглощения, как описано выше. Однако, как правило, является неудобным подвергать поток исходных материалов природного газа или сжиженного природного газа гидродесульфуризации перед фракционированием или подвергать каждую фракцию гидродесульфуризации и удалению сероводорода.

Известно, что меркаптаны могут взаимодействовать с кислородом в присутствии катализатора, с образованием дисульфидов и воды. Этот способ может использоваться в промышленности для очистки от серы текучих сред углеводородов, таких как бутаны, дизельное топливо и керосин. В настоящем изобретении каталитическое окисление осуществляется в процессе дистилляции, так что меркаптаны окисляются до соединений серы с более высокими температурами кипения и, таким образом, по большей части, становятся частью потока бензина. Этот поток может подвергаться гидродесульфуризации и отделению сероводорода, если это потребуется.

Каталитическая дистилляция углеводородов для удаления соединений серы предложена в международной заявке WO 97/03149. Однако в этой ссылке поток нефти подвергают гидродесульфуризации посредством способа каталитической дистилляции, так что органические соединения серы преобразуются в сероводород, который отделяется в виде потока паров из головной части колонны. В противоположность этому, в настоящем изобретении соединения серы окисляются и отделяются как часть потока жидкости.

Соответственно, настоящее изобретение предусматривает способ отделения потока, содержащего пропан и/или бутаны, от исходных углеводородов, содержащих примеси алкилмеркаптанов, посредством фракционной дистилляции при таком давлении, что отделенный поток из головной части колонны, содержащий указанный пропан и/или бутаны, находится при температуре в пределах от 50 до 100°C, включающий введение в указанные исходные углеводороды количества кислорода, достаточного для окисления меркаптанов в них, и воздействие на полученную смесь фракционной дистилляции в колонне, содержащей, по меньшей мере, один слой катализатора, способного, при преобладающих условиях, к окислению меркаптанов до соединений серы с более высокими температурами кипения, и отделение соединений серы с более высокими температурами кипения в виде части жидкой фазы от дистилляции.

Посредством способа окисления меркаптаны, такие как метилмеркаптан и этилмеркаптан, окисляются до соответствующих дисульфидов, которые имеют температуры кипения при атмосферном давлении, намного превышающие 100°С, и таким образом, вместо дистилляции в виде части потока пропана и/или бутанов из головной части колонны будут оставаться в потоке жидкости. Другое преимущество способа по настоящему изобретению заключается в том, что меркаптаны, в частности метилмеркаптан, могут образовываться в кубе с возвратом флегмы посредством диспропорционирования других соединений серы. По этой причине, способ по настоящему изобретению может удалять эти меркаптаны, когда они образуются.

Количество меркаптанов, присутствующее в исходных углеводородах, как правило, будет меньшим, чем 2000 млн.д., а, как правило, будет находиться в пределах от 100 до 1000 млн.д. по объему. Как правило, половина от всех присутствующих меркаптанов будет представлять собой метил- и этилмеркаптан. Таким образом, количество кислорода, необходимого для окисления, будет, как правило, относительно небольшим, и при используемых давлениях исходные углеводороды могут растворять количество воздуха, достаточное для подачи такого количества кислорода.

Дистилляция, как правило, осуществляется при абсолютном давлении в пределах от 5 до 25 бар и будет определять температуру в головной части колонны, необходимую для осуществления дистилляции.

Катализаторы, которые могут использоваться для осуществления окисления, включают катализаторы на основе переходных металлов, в частности катализаторы на основе кобальта и/или марганца, и/или меди. Как правило, они включают катализаторы на основе меди или на основе кобальта, например кобальта на угле, которые используются в указанных выше способах очистки углеводородов от серы. Необязательно, в катализаторе присутствуют и другие металлы, например соединения щелочных металлов. В качестве примера, один из типичных катализаторов представляет собой гранулированный материал, продаваемый Johnson Matthey Catalyst как Johnson Matthey KSR, и содержит 10-12% массовых сульфата меди, 6-8% массовых хлорида натрия и 10-20% массовых воды на подложке из глины. Он является активным при температурах, преобладающих в дистилляционной колонне.

Для доведения до максимума активности катализатора может быть необходимым установление содержания воды в исходных материалах для поддержания содержания воды катализатора при его оптимальном значении, или вблизи него, осуществляя баланс добавленной воды и воды, производимой в реакции, с водой, удаляемой во фракции, уходящей из верхней части колонны, и в жидкой фракции. Как правило, количество воды, которая должна включаться в исходные углеводороды, является таким, чтобы она могла смешиваться с потоком углеводородов при преобладающих условиях.

Катализатор предпочтительно располагается в дистилляционной колонне в виде фиксированного слоя. Может использоваться колонна, имеющая модульную структуру набивки, с катализатором, загружаемым в виде индивидуального слоя в каждом модуле.

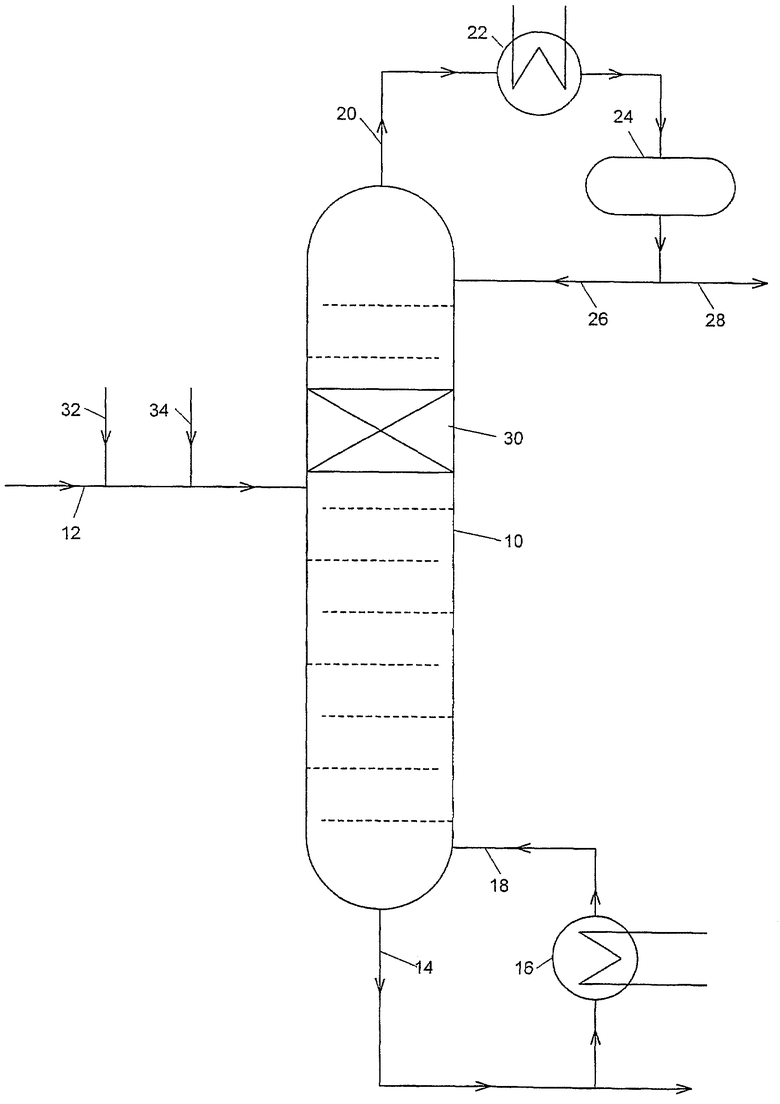

Настоящее изобретение иллюстрируется с помощью ссылок на прилагаемый чертеж, который представляет собой блок-схему одного из вариантов осуществления настоящего изобретения.

На чертеже изображена колонна 10 фракционной дистилляции дебутанизатора, используемая для выделения бутанов из потока жидких углеводородов, из депропанизатора. Поток 12 жидких углеводородов подается в колонну в положении, на некотором расстоянии вверх по колонне. Как правило, колонна может иметь 20 или более ступеней и, как правило, по меньшей мере, треть, предпочтительно, по меньшей мере, половина, но не более чем три четверти ступеней будет находиться ниже положения, в котором подаются исходные материалы. На своем нижнем краю колонна снабжается отбором 14 для жидкости. Часть потока жидких углеводородов, удаляемого из нижней части колонны, нагревается в ребойлере 16 и рециркулирует к нижнему краю колонны по линии 18. Оставшаяся часть потока жидкости из нижней части колонны составляет поток бензина.

На верхнем краю колонны 10 поток пара из головной части колонны, содержащий бутаны, отбирается по линии 20. Эти пары охлаждаются в теплообменнике 22, который может охлаждаться с помощью воды или воздуха, для конденсации пара, которые вводятся в барабан 24. Часть конденсированного жидкого бутана рециркулирует в верхнюю часть колонны по линии 26, а оставшаяся часть отбирается в качестве потока 28 получаемого бутана. Расположенным в колонне, предпочтительно, выше положения ввода углеводородов, является фиксированный слой 30 катализатора окисления, например Johnson Matthey KSR. Линии 32 и 34 предусматриваются для инжекции воздуха и воды, соответственно, в поток 12 исходных углеводородов.

Колонна работает при таком абсолютном давлении, как, например, 10 бар, и температура пара в линии 20 находится в пределах от 50 до 100°C. Как правило, температура потока жидкости на нижнем краю колонны составляет на 20-60°C больше, чем у пара в линии 20.

При работе малое количество воздуха и воды инжектируется в поток 12 исходных углеводородов. Количества инжектируемых воздуха и воды являются такими, что они растворяются в потоке углеводородов, таким образом образуя единую фазу. В колонне меркаптаны в исходных материалах окисляются под действием катализатора, образуя соединения серы с более высокими температурами кипения, которые отделяются как часть потока бензина, оставляя продуктовый поток бутанов, по существу не содержащий соединений серы.

В качестве примера расчета поток жидкости из депропанизатора имеет следующий объемный состав

Он также содержит 124 млн.д. метилмеркаптана, 141 млн.д. этилмеркаптана и 71 млн.д. диметилсульфида (все млн.д. по объему). Поток жидкости вводится со скоростью 70 кмоль/час (примерно 1500 баррель/день) в дебутанизатор, работающий при абсолютном давлении 10 бар, при отношении дефлегмации 2, температуре головной части колонны 70°C, температуре нижней части колонны 120°C и с 20 ступенями ниже точки ввода, и с 10 ступенями выше точки ввода. Воздух и вода инжектируются в жидкие исходные материалы со скоростями 0,022 кмоль/час и 0,025 кмоль/час, соответственно 0,5 м3 гранул катализатора Johnson Matthey KSR располагаются в виде фиксированного слоя в колонне над входной тарелкой.

Согласно расчетам, состав продукта является таким, как показано в следующей далее таблице. В таблице также указана вычисленная композиция, если слой катализатора и инжекция воды и воздуха исключаются.

Изобретение относится к усовершенствованному способу отделения потока, содержащего пропан и/или бутаны, от исходных углеводородов, содержащих примеси алкилмеркаптанов, путем фракционной дистилляции с получением жидкой фазы и отделенного потока из головной части колонны при таком давлении, что отделенный поток из головной части колонны, содержащий указанный пропан и/или бутаны, находится при температуре в пределах от 50 до 100°С, включающему (i) введение в указанные исходные углеводороды количества кислорода, достаточного для окисления меркаптанов в них, (ii) проведение фракционной дистилляции полученной смеси в колонне, содержащей, по меньшей мере, один слой катализатора, который окисляет меркаптаны до соединений серы с более высокими температурами кипения, и (iii) отделение соединений серы с более высокими температурами кипения в виде части жидкой фазы дистилляции. 7 з.п. ф-лы, 2 табл., 1 ил.

(i) введение в указанные исходные углеводороды количества кислорода, достаточного для окисления меркаптанов в них,

(ii) проведение фракционной дистилляции полученной смеси в колонне, содержащей, по меньшей мере, один слой катализатора, который окисляет меркаптаны до соединений серы с более высокими температурами кипения, и

(iii) отделение соединений серы с более высокими температурами кипения в виде части жидкой фазы дистилляции.

| Способ разделения смесей легких предельных углеводородов | 1985 |

|

SU1348328A1 |

| Экономайзер | 0 |

|

SU94A1 |

| US 6440299 B2, 13.12.2001. | |||

Авторы

Даты

2008-05-27—Публикация

2003-10-30—Подача