Область техники, к которой относится изобретение

Настоящее изобретение относится к гранулятору для гранулирования определенного вещества, находящегося в жидком, полужидком или ином схожем состоянии, например в расплавленном. Изобретение относится, в частности, к гранулятору, выполненному в виде башни (называемой также башней приллирования), внутри которой в ее верхней части расположено устройство, которое разделяет гранулируемое вещество на отдельные капли и распределяет только что образовавшиеся капли внутри башни. Образовавшиеся капли гранулируемого вещества падают вниз навстречу восходящему потоку газа, в котором они затвердевают и превращаются, по существу, в сферические гранулы (так называемые дробинки).

Уровень техники

Известно, что при гранулировании различных веществ гранулируемое вещество, находящееся в "жидком" (текучем) состоянии, например в виде жидкой дисперсии или раствора, или в расплавленном виде, разделяют на отдельные капли, которые затем охлаждают и превращают в твердые максимально монодисперсные (или, иными словами, имеющие максимально возможные однородные размеры и форму) гранулы.

Известно также, что чаще всего для гранулирования в настоящее время используют, по существу, цилиндрическую башню, внутри которой в ее верхней части расположена отрытая сверху емкость (называемая также в последующем описании и в формуле изобретения диспергирующей емкостью), которая предназначена для образования из подаваемого в нее текучего гранулируемого вещества отдельных капель и их распределения внутри башни. В нижней части башни расположена система нагнетания восходящего потока газа, в котором падающие вниз капли затвердевают и превращаются в гранулы.

Известно также, что для оптимального выхода гранул в грануляторах описанного выше типа необходимо обеспечивать равномерное распределение образующихся капель во всем объеме башни. Кроме того, для получения гранул одного и того же размера (т.е. монодисперсных гранул) образующиеся капли гранулируемого вещества должны иметь одинаковые (если не полностью идентичные) форму и размеры.

Известно также, что равномерность распределения капель в башне помимо прочего прямо пропорционально зависит от скорости вращения диспергирующей емкости, которая дробит гранулируемое вещество на отдельные капли и распределяет их внутри башни. Известно также, что при увеличении диаметра диспергирующей емкости для оптимального распределения внутри башни только что образовавшихся капель приходится соответствующим образом увеличивать и скорость вращения диспергирующей емкости. Так, например, в башнях большого диаметра (и соответственно высокой производительности) скорость вращения диспергирующей емкости достигает 250 об/мин.

В известных грануляторах вращающуюся с такой сравнительно высокой скоростью внутри корпуса башни в ее верхней части диспергирующую емкость крепят на внутреннем конце приводного вала, другой выходящий из корпуса башни наружу конец которого кинематически соединяют с двигателем соответствующей мощности.

Для образования однородных по размеру и форме капель или, иными словами, для получения по возможности монодисперсных гранул в известных в настоящее время грануляторах обычно используют диспергирующие емкости, которые во время работы совершают, насколько это возможно, регулярные, предпочтительно вертикальные вибрации.

Для этой цели в настоящее время используют электрические или пневматические вибраторы, которые связаны с приводным валом диспергирующей емкости, в частности с его выходящим из башни наружу концом, через который вибрации передаются на закрепленную на валу диспергирующую емкость.

В качестве примера гранулятора подобного типа можно назвать гранулятор, описанный в патенте US 4585167.

Вибрации диспергирующей емкости в грануляторах подобного типа способствуют, как очевидно, образованию однородных по размерам и форме капель, однако, с другой стороны, передача вибраций на диспергирующую емкость через вал, который приводит ее во вращение, требует во избежание возможных поломок и появления других нежелательных последствий снижения скорости вращения диспергирующей емкости до скорости, меньшей необходимой для оптимального равномерного распределения образовавшихся капель гранулируемого вещества по всему объему башни.

Решения, известные в настоящее время, являются, как очевидно, компромиссными и не позволяют полностью удовлетворить все требования, предъявляемые к грануляторам в части их производительности и образования из гранулируемого вещества монодисперсных гранул.

Иными словами, все известные в настоящее время грануляторы подобного типа не обеспечивают эффективного получения монодисперсных гранул или не удовлетворяют постоянно растущим в промышленности потребностям в грануляторах, обладающих высокой производительностью.

Краткое изложение сущности изобретения

В основу настоящего изобретения была положена задача разработать гранулятор для гранулирования определенного вещества, конструктивные и функциональные особенности которого обеспечивали бы оптимальное распределение капель вещества внутри башни в ее верхней части и возможность получения, по существу, полностью монодисперсных гранул, а также в устранении недостатков, присущих известным грануляторам подобного типа.

Эта задача решается с помощью предлагаемого в изобретении гранулятора для гранулирования вещества, находящегося в жидком, полужидком или другом аналогичном состоянии, содержащего башню, вращающуюся диспергирующую емкость, расположенную внутри башни в ее верхней части, расположенный на оси башни в ее верхней части вращающийся приводной вал, на одном из концов которого расположена вращающаяся вместе с ним диспергирующая емкость, и устройство для приведения диспергирующей емкости в вибрации и отличающегося тем, что установленная на приводном валу и вращающаяся вместе с ним диспергирующая емкость выполнена с возможностью перемещения относительно вала в осевом направлении, а предназначенное для приведения диспергирующей емкости в вибрации устройство непосредственно связано с ней для ее приведения в вибрации в указанном осевом направлении.

Устройство для приведения диспергирующей емкости в вибрации предпочтительно устанавливать внутри башни.

Соединение приводного вала с диспергирующей емкостью, непосредственно связанной с устройством для ее приведения в вибрации, можно выполнить в виде обычной муфты кулачкового типа, допускающей взаимное перемещение вала и диспергирующей емкости в осевом направлении и не передающей вертикальные вибрации диспергирующей емкости на вращающийся вместе с ней, но не вибрирующий приводной вал. Иными словами, в предлагаемом в изобретении грануляторе уровень вибраций диспергирующей емкости и скорость ее вращения непосредственно никак не связаны друг с другом.

Предлагаемый в изобретении гранулятор может таким образом работать при любой оптимальной скорости вращения диспергирующей емкости, обеспечивающей равномерное распределение образованных диспергирующей емкостью капель по всему объему башни и при любом оптимальном уровне вибраций, необходимом для образования капель, одинаковых по размерам и форме.

Следует отметить, что предлагаемый в изобретении гранулятор обеспечивает возможность получения монодисперсных гранул определенного вещества, а также обеспечивает выход продукта, существенно превышающий выход продукта во всех известных в настоящее время грануляторах подобного типа.

Другие отличительные особенности и преимущества настоящего изобретения более подробно рассмотрены ниже на примере не ограничивающего, а только иллюстрирующего изобретение предпочтительного варианта его осуществления со ссылкой на прилагаемые к описанию чертежи.

Краткое описание чертежей

На прилагаемых к описанию чертежах, в частности, показано:

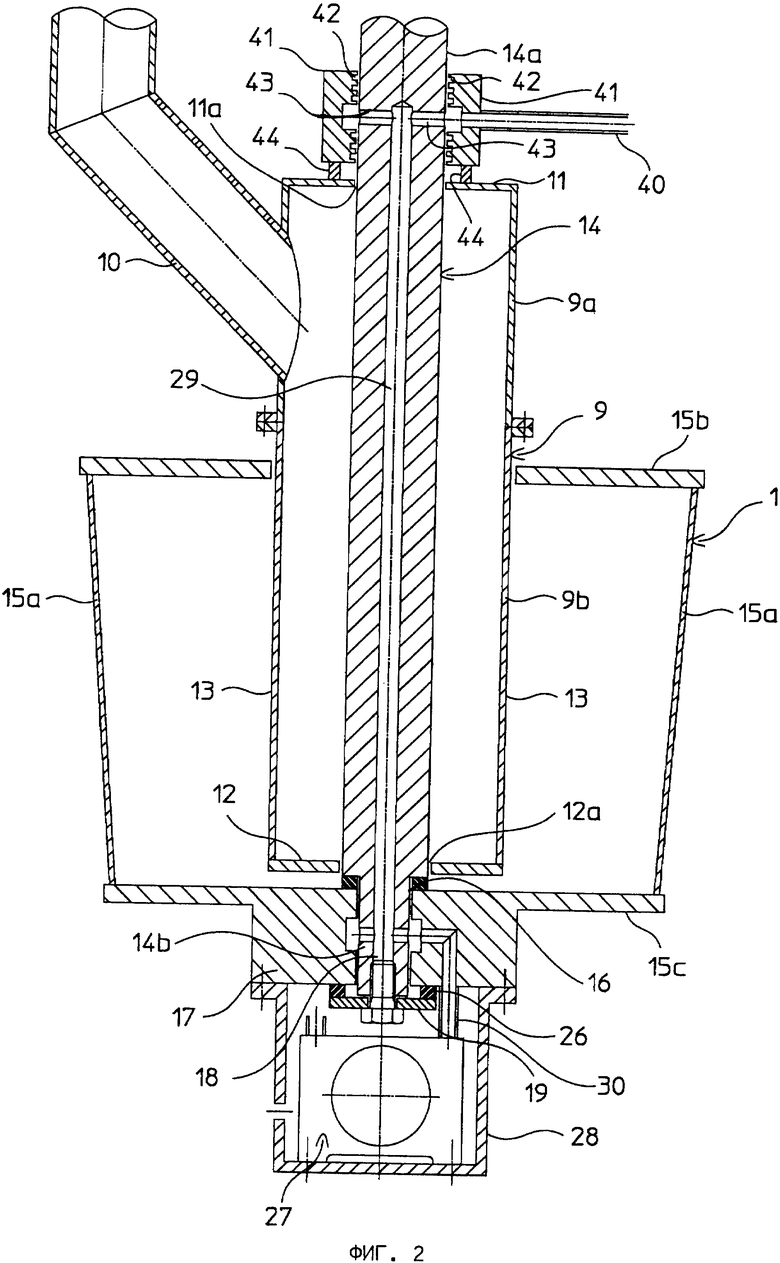

на фиг.1 - схема предлагаемого в изобретении гранулятора.

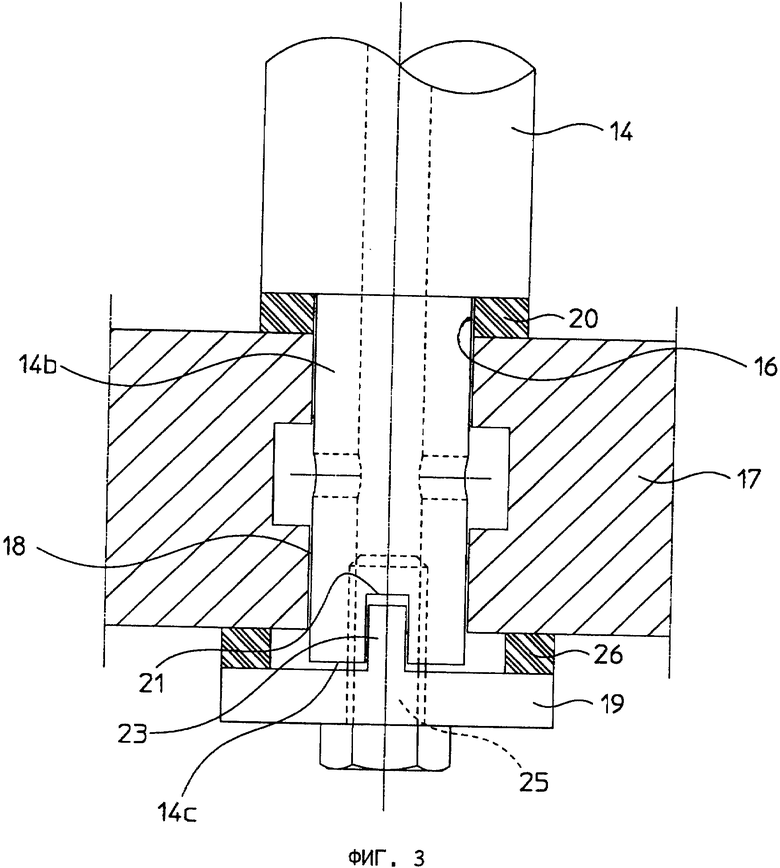

на фиг.2 - увеличенное изображение одного из узлов гранулятора, показанного на фиг.1, и

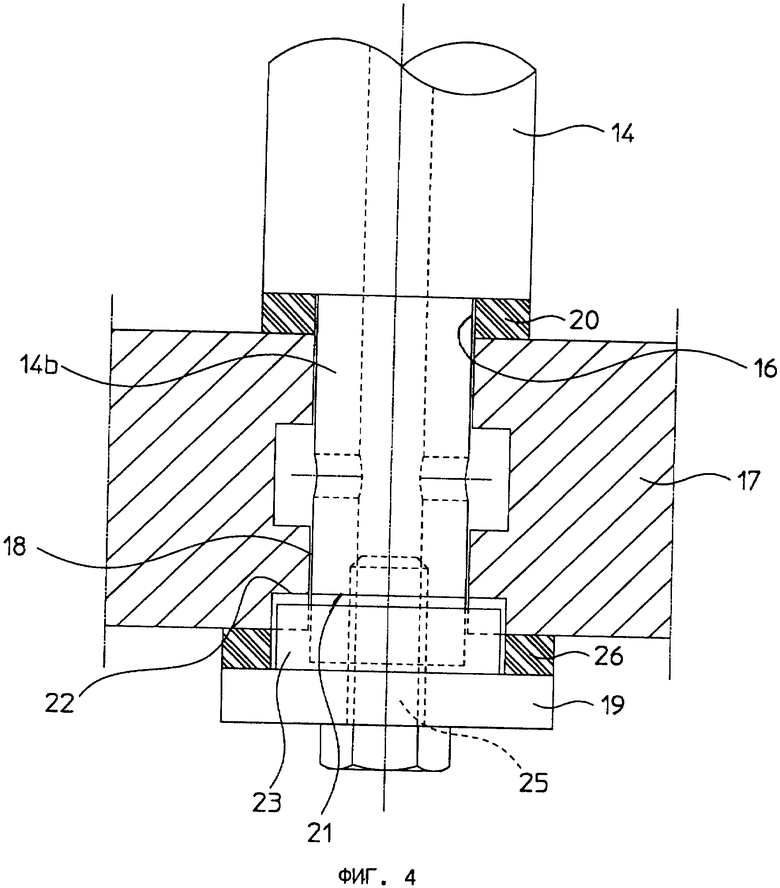

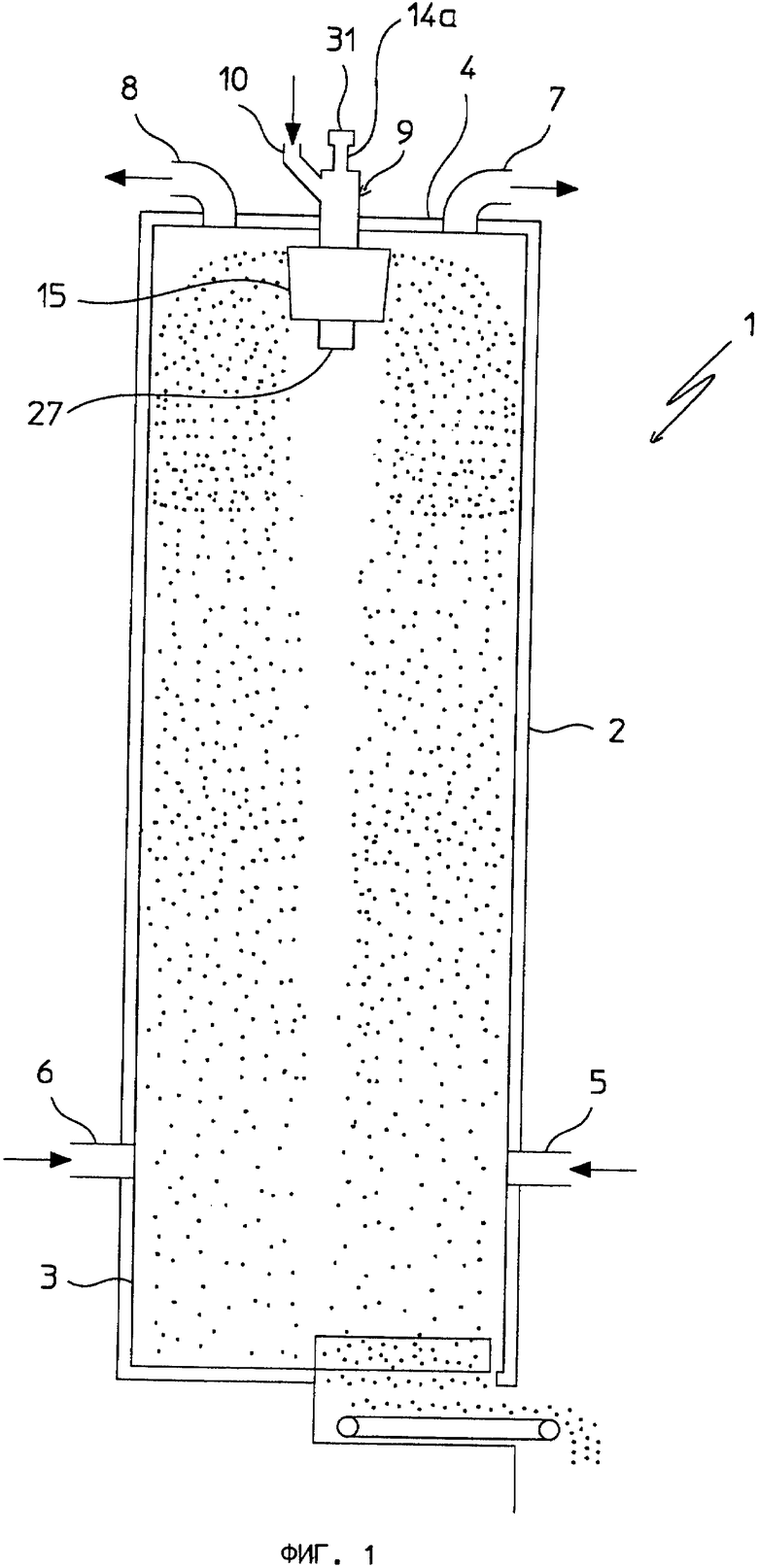

на фиг.3 и 4 - увеличенные изображения в двух взаимно перпендикулярных плоскостях узла соединительной муфты гранулятора, показанного на фиг.2.

Предпочтительный вариант осуществления изобретения

Показанный схематично на фиг.1 гранулятор, предлагаемый в настоящем изобретении, содержит башню 1 с вертикальной осью А-А, цилиндрический корпус 2 которой закрыт с противоположных концов днищем 3 и крышкой 4.

Позициями 5 и 6 на чертеже обозначены расположенные рядом с днищем 3 патрубки для непрерывной подачи в башню 1 движущегося в ней восходящим потоком определенного газа (например, воздуха), расход и температуру которого выбирают в соответствии с протекающим в башне процессом гранулирования. В верхней части башни 1 на крышке ее корпуса расположены патрубки 7 и 8 для отбора из башни отработанного газа, отдельные компоненты которого могут оставаться в гранулируемом веществе.

В центре верхней крышки 4 расположен загрузочный цилиндрический патрубок 9, через который в башню 1 подают жидкое (текучее) гранулируемое вещество. Загрузочный патрубок 9, который расположен на оси корпуса 2 и обычными средствами крепится к его крышке 4, имеет выступающий из корпуса наружу конец 9а и расположенный внутри корпуса конец 9b. Наружный конец 9а загрузочного патрубка 9 соединен с трубой 10, по которой в башню подают гранулируемое вещество.

Необходимо отметить, что наружный и внутренний концы загрузочного патрубка 9 закрыты листами 11, 12. Кроме того, на нижнем конце 9b загрузочного патрубка выполнены равномерно расположенные в соответствующих плоскостях щелевидные отверстия 13 определенного размера, через которые загружаемое в патрубок вещество попадает в диспергирующую емкость 15 (более подробно рассмотренную ниже).

Через загрузочный патрубок 9 и отверстия 11а и 12а в листах 11 и 12, которыми закрыты концы патрубка, проходит приводной вал 14, который вращается вокруг своей вертикальной оси в расположенных в этих отверстиях уплотнениях (не показаны).

Верхний конец 14а приводного вала 14, который выходит из загрузочного патрубка 9 наружу, кинематически соединен с приводным двигателем 31 соответствующей мощности, который вращает его с необходимой скоростью. Другой (нижний) конец 14b вала 14, расположенный под загрузочным патрубком 9, имеет меньший диаметр и отделен от средней части вала кольцевым буртиком 16.

В корпусе 2 башни рядом с его верхней крышкой 4 расположена имеющая форму усеченного конуса диспергирующая емкость 15 с верхней стенкой 15b, нижней стенкой 15с и соединяющей их перфорированной боковой стенкой 15а с отверстиями, вытекающее из которых при вращении диспергирующей емкости вокруг центральной оси башни гранулируемое вещество разделяется внутри башни 1 на множество одинаковых струй.

Снаружи к нижней стенке 15с диспергирующей емкости крепится ступица 17 определенной толщины. В центре ступицы 17 предусмотрено сквозное отверстие 18. В предлагаемом в изобретении грануляторе в это отверстие входит нижний, имеющий меньший диаметр конец 14b приводного вала 14 диспергирующей емкости, относительно которого она может перемещаться в осевом направлении. Соединение приводного вала 14 и диспергирующей емкости 15 можно выполнить в виде обычной муфты кулачкового типа.

В предпочтительном варианте осуществления изобретения (фиг.3, 4) для соединения приводного вала с диспергирующей емкостью предлагается использовать закрепленную на нижнем конце 14b приводного вала 14 шайбу 19, которая расположена на некотором расстоянии от торца 14с приводного вала и входит в торцевое зацепление с его нижним концом 14b.

В этом варианте для соединения приводного вала с диспергирующей емкостью используют, в частности, приводной вал, на торце 14с которого выполнен первый паз 21. Кроме приводного вала с первым пазом на торце для соединения вала с диспергирующей емкостью используют саму эту емкость, у нижнего свободного конца ступицы 17 которой в отверстии 18 выполнен второй паз 22 определенной глубины. На внутреннем торце шайбы 19, механически соединяющей приводной вал с диспергирующей емкостью, выполнен соответствующий кулачковый выступ 23, который наподобие шпонки входит внутрь совмещенных пазов 21 и 22 приводного вала и ступицы диспергирующей емкости. Возможность перемещения диспергирующей емкости 15 в осевом направлении относительно приводного вала 14 обеспечивается меньшей, чем глубина паза 21, высотой кулачкового выступа 23.

Как уже было отмечено выше, шайба 19 крепится к валу 14 расположенным на оси вала болтом 25 таким образом, что между ней и ступицей 17 диспергирующей емкости остается определенный зазор, в который вставляется изготовленное из упругодеформируемого материала кольцо 26, которое прижимается и к шайбе и к торцу ступицы.

Аналогичное также изготовленное из упругодеформируемого материала кольцо 20 расположено между кольцевым буртиком 16 приводного вала и нижней стенкой 15с диспергирующей емкости 15.

Кольца 20, 26 можно изготовить из эластичного материала (в частности, из резины). Вместо колец 20, 26 из упругодеформируемого материала можно использовать соответствующие пружины (не показаны), например цилиндрические (винтовые) или тарельчатые пружины (пружины Бельвиля).

Кольца 20 и 26, о чем подробнее сказано ниже, ограничивают передачу вибраций от диспергирующей емкости 15 приводному валу.

В предлагаемом в изобретении грануляторе диспергирующая емкость 15 во время работы совершает вибрации на определенной частоте и с определенной амплитудой в направлении вертикальной оси А-А башни 1. Для приведения диспергирующей емкости в вибрации в предлагаемом в изобретении грануляторе предназначено специальное схематично показанное на чертежах устройство 27, которое расположено внутри башни 1 и установлено непосредственно на диспергирующей емкости 15.

В предпочтительном варианте устройство 27 для приведения диспергирующей емкости в вибрации (вибратор) расположено в картере 28, неподвижно закрепленном на ступице 17 диспергирующей емкости 15. В качестве такого устройства 27 предпочтительно использовать пневматический вибратор. Воздух, необходимый для работы пневматического устройства 27 для приведения диспергирующей емкости в вибрации, попадает в картер 28 из отверстия 29, которое соединено с картером отверстием 30, выполненным в ступице 17 диспергирующей емкости. Отверстие 29 проходит от диспергирующей емкости 15 до верхнего конца 14а приводного вала и соединяется с обычным и поэтому не показанным на чертежах источником сжатого воздуха.

Сжатый воздух из соответствующего источника подают по трубопроводу 40 в закрепленную на верхней стенке 11 цилиндрического патрубка 9 обычным путем, например на подставках 44, соединительную коробку 41, из которой он попадает в отверстие 29.

В показанном на фиг.2 варианте отверстие 29 для подачи воздуха в устройство для приведения диспергирующей емкости в вибрации выполнено в приводном валу 14, который проходит через соответствующие уплотнения, в частности манжеты 42, соединительной коробки 41. В этом варианте воздух из соединительной коробки 41 попадает в центральное отверстие 29 приводного вала 14 по меньшей мере через одно радиальное отверстие 43 (в данном случае через два таких отверстия).

В предлагаемом в изобретении грануляторе приводной вал 14, который служит опорой диспергирующей емкости 15 и одновременно приводит ее во вращение, соединен с диспергирующей емкостью, на которой установлено устройство 27 для ее приведения в вибрации специальной соединительной муфтой (в данном случае кулачковой муфтой), которая допускает взаимные перемещения вала и диспергирующей емкости в осевом направлении и не передает на вал вибрации диспергирующей емкости. В предлагаемом в изобретении грануляторе диспергирующая емкость может вращаться с высокой скоростью, необходимой для оптимального распределения гранулируемого вещества внутри башни, и может работать в режиме интенсивных высокочастотных вибраций, необходимых для получения монодисперсных гранул. Наличие в предлагаемом в изобретении грануляторе выполненной соответствующим образом муфты, соединяющей приводной вал с диспергирующей емкостью, существенно снижает вероятность возможных поломок приводного вала и обеспечивает возможность оптимального сочетания скорости его вращения и уровня вибраций диспергирующей емкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 2000 |

|

RU2181305C1 |

| Охладитель и способ охлаждения прилл или гранул | 2017 |

|

RU2674951C1 |

| ВИБРАЦИОННАЯ ГРАНУЛЯЦИОННАЯ ЕМКОСТЬ ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКОГО ВЕЩЕСТВА | 2008 |

|

RU2476262C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2008 |

|

RU2528670C2 |

| Гранулятор расплава | 1975 |

|

SU869110A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2457023C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1997 |

|

RU2108145C1 |

| Устройство для гранулирования жидких материалов,преимущественно ионно-обменных смол | 1981 |

|

SU1009501A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ СУСПЕНЗИЙ | 1991 |

|

RU2024290C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ЧАСТИЦ ИЗ ЖИДКИХ ВЯЗКОТЕКУЧИХ МАТЕРИАЛОВ | 2017 |

|

RU2654962C1 |

Изобретение относится к устройствам для гранулирования веществ, находящихся в жидком или полужидком состоянии, например, для расплавов. Гранулятор содержит башню, расположенный внутри башни по ее оси приводной вал и диспергирующую емкость, установленную на приводном валу с возможностью вращения. Диспергирующая емкость может перемещаться относительно приводного вала в осевом направлении. Диспергирующая емкость непосредственно связана с устройством для приведения в вибрации в осевом направлении. Технический результат - получение однородных по размерам и форме гранул, повышение производительности гранулятора. 10 з.п. ф-лы, 4 ил.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US 4585167 А, 29.04.1986 | |||

| US 3048887 А, 14.08.1962 | |||

| US 3461489 А, 19.08.1969 | |||

| Способ гранулирования расплава и устройство для его осуществления | 1979 |

|

SU1103892A1 |

| Способ гранулирования расплавов и устройство для его осуществления | 1985 |

|

SU1386272A1 |

Авторы

Даты

2008-06-10—Публикация

2004-04-27—Подача