Предлагаемое изобретение относится к автомобильной промышленности и может быть использовано для изготовления тяг стеклоочистителей штамповкой.

Известен способ изготовления тяги стеклоочистителя [1], заключающийся в отбортовке пробитого отверстия на периферийном участке тяги для предотвращения проворота пластмассовой втулки. Однако отбортовать отверстие при ширине перемычки между пробитым отверстием и наружным диаметром плоской периферийной части тяги, равной 3-3,5 мм, и толщине 2-2,5 мм невозможно.

Наиболее близким к предлагаемому изобретению является способ изготовления тяги стеклоочистителя [2], включающий в себя внедрение пуансонов с двух сторон вокруг пробитого отверстия в плоской части тяги и образование кольцевых канавок. При таком способе изготовления кольцевых прерывистых канавок увеличивается число технологических операций, т.к. необходимо удалить выдавленный наружу металл с двух сторон. Кроме того, при выдавливании канавок с двух сторон конструкция штампа усложняется.

Задачей предлагаемого изобретения является создание способа изготовления тяги стеклоочистителя, сокращающего количество технологических операций и упрощающего конструкцию оснастки для изготовления тяги.

Указанный технический результат достигается за счет того, что в известном способе изготовления тяги стеклоочистителя, включающем пробивку отверстия на плоском периферийном участке тяги, выдавливание кольцевой канавки вокруг отверстия, во время выдавливания кольцевой канавки на противоположной стороне металл выдавливается в зазор, образованный внутренней стенкой матрицы и цилиндрической частью пуансона, образовывая кольцевой выступ, примыкающий непосредственно к отверстию.

При таком способе изготовления тяги обеспечивается сокращение количества технологических операций, так как кольцевая канавка вокруг пробитого отверстия и кольцевой выступ, примыкающий непосредственно к отверстию, изготавливаются одновременно за один ход ползуна пресса на штампе простой конструкции, а операция удаления выдавленного металла отсутствует.

Известна тяга стеклоочистителя 1 (фиг.1, поз 18, фиг.7 поз 18), состоящая из центрального участка и двух плоских периферийных участков, имеющих пробитые и отбортованные отверстия. Отверстия отбортованы для предотвращения проворота пластмассовой втулки. Однако отбортовать отверстие при ширине перемычки между пробитым отверстием и наружным диаметром плоской периферийной части тяги, равной 3-3,5 мм, и толщине плоской периферийной части, равной 2 - 2,5 мм, невозможно.

Наиболее близким к предлагаемому изобретению является конструкция тяги 2, состоящая из двух плоских периферийных участков, имеющих пробитые отверстия. Для исключения проворота пластмассовой втулки отверстия отбортовываются (см. фиг.7) или вокруг отверстий выдавливаются кольцевые канавки с двух сторон (см. фиг.5 и 6).

Недостатком данной конструкции является пониженная прочность в поперечном сечении по отверстию, так как толщина плоской части тяги уменьшается из-за выдавливания кольцевых канавок с двух сторон.

Предлагаемым изобретением решается задача создания конструкции тяги стеклоочистителя, обеспечивающей сокращение технологических операций при ее изготовлении и достаточную прочность тяги в поперечном сечении на плоских периферийных участках.

Для достижения указанного технического результата предлагается конструкция тяги, состоящая из центрального участка и двух плоских периферийных участков с отверстиями и выполненной вокруг отверстия кольцевой канавки, при этом на противоположной стороне относительно кольцевой канавки выполнен кольцевой выступ, примыкающий непосредственно к отверстию.

При такой конструкции тяги обеспечивается сокращение числа технологических операций и достаточная прочность плоского периферийного участка тяги, так как кольцевой выступ, примыкающий непосредственно к отверстию, увеличивает толщину плоской части тяги в поперечном сечении по отверстию.

Предлагаемое изобретение иллюстрируется чертежами, на которых изображено:

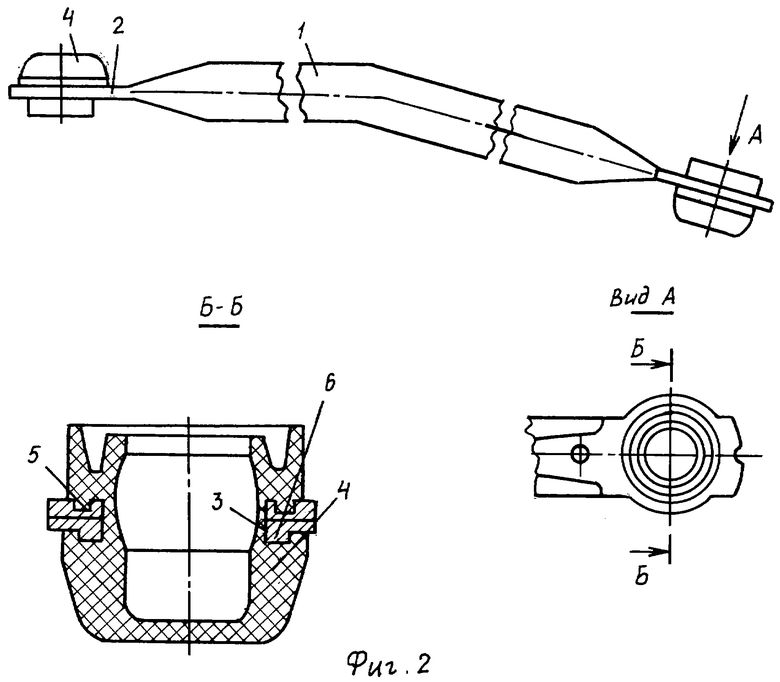

на фиг.1 - схема изготовления кольцевой канавки и кольцевого выступа на периферийном участке;

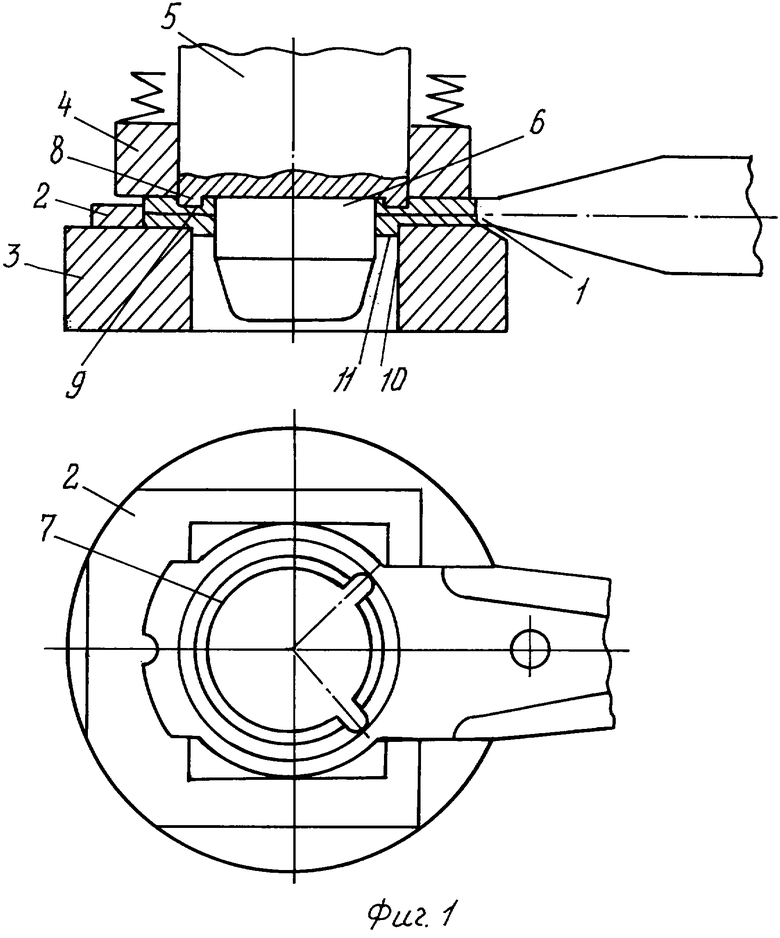

на фиг.2 - общий вид тяги и сечение по залитому пластмассой колпачку;

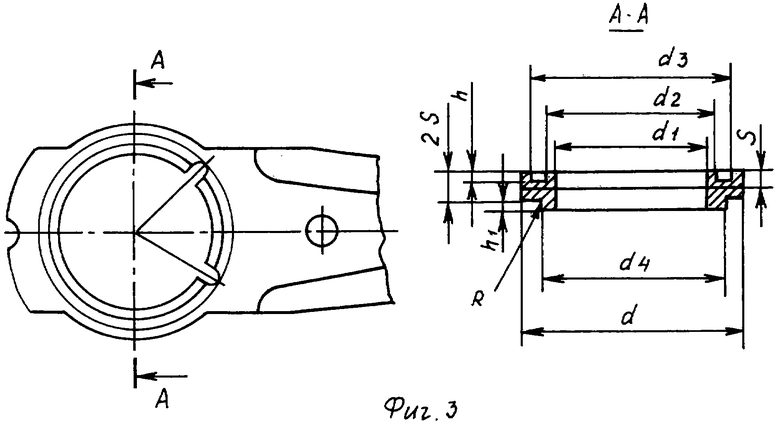

на фиг.3 - плоский периферийный участок тяги с сечением по отверстию.

Способ изготовления тяги стеклоочистителя осуществляется в следующей технологической последовательности (см. фиг.1).

Заготовка тяги стеклоочистителя, имеющая плоский периферийный участок 1, устанавливается в фиксатор 2, закрепленный на матрице 3. При ходе ползуна пресса вниз прижим 4 прижимает плоский периферийный участок 1 к матрице 3, а пуансон 5 своей цилиндрической частью 6 входит в пробитое отверстие 7. При дальнейшем ходе пуансона 5 он своим кольцевым выступом 8 вдавливается в плоскую часть тяги 1, образовывая в нем кольцевую канавку 9. Металл, образованный от вдавливания кольцевого выступа 8 пуансона 5, выдавливается в зазор, образованный цилиндрической поверхнотью 6 пуансона 5 и внутренней поверхностью 10 матрицы 5, образовывая на плоской части тяги 1 кольцевой выступ 11.

Предлагаемая конструкция тяги включает в себя (см. фиг.2 и 3) центральный участок 1 и два периферийных плоских участка 2, имеющих отверстие 3, залитые пластмассой 4, образовывая втулки с внутренними сферическими отверстиями. Вокруг пробитого отверстия 3 выполнена кольцевая канавка 5, а с другой стороны - кольцевой выступ 6, примыкающий к отверстию 3.

ПРИМЕР

Рассмотрим способ изготовления и геометрические параметры на примере тяги, изготовленной из трубчатой заготовки.

Трубчатая заготовка имеет следующие параметры: наружный диаметр -14 мм, толщину стенок S=12 мм (см. фиг.2 сечение А-А). Тяга имеет центральный участок, равный наружному диаметру трубы, и два плоских периферийных участка толщиной 2S=2,4 мм (две толщины стенки трубы). Диаметр плоского периферийного участка d=26 мм, а диаметр пробитого отверстия в плоской части тяги d1=20 мм.

После изготовления по предлагаемому способу кольцевая канавка и кольцевой выступ имеют следующие размеры: ширина кольцевой канавки равна (d3-d2) / 2=(23- 21)/2=1 мм, перемычка между отверстием и внутренним диаметром кольцевой канавки равна (d2-d1)/2=(21-0)/2=0,5 мм. Глубина кольцевой канавки равна h=0,8 мм. Кольцевой выступ имеет следующие размеры - наружный диаметр d4=21,6 мм, ширина выступа равна (d4-d1)=(21,6 -20,0)/ 2=0,8 мм, радиус перехода наружного диаметра выступа плоской части тяги R=0,1 мм, высота выступа h1=1 мм.

Таким образом, предлагаемые изобретения позволяют при изготовлении тяги использовать минимальное количество технологических операций и увеличить прочность периферийного участка тяги в поперечном направлении.

Источники информации

1. Патент Германии N 3222308 А1, фиг.1, поз.18, фиг.7, поз 18.

2. Патент США N 3704903.

Изобретение относится к автомобильной промышленности и может быть использовано для изготовления тяг стеклоочистителей штамповкой. Способ включает пробивку отверстия на плоском периферийном участке тяги и выдавливание кольцевой канавки вокруг отверстия. На противоположной стороне металл выдавливается в зазор. Зазор образован внутренней стенкой матрицы и цилиндрической частью пуансона. Образованный кольцевой выступ примыкает непосредственно к отверстию. Изготовленная таким способом тяга состоит из центрального участка и двух плоских периферийных участков с отверстиями. Достигается сокращение количества технологических операций, упрощение конструкции оснастки и создание тяги с достаточной прочностью в поперечном сечении на плоских периферийных участках. 2 н.п. ф-лы, 3 ил.

| US 3704903 А, 05.12.1972 | |||

| US 3428995 A, 25.02.1969 | |||

| Тяга привода стеклоочистителя | 1988 |

|

SU1622202A1 |

| DE 19933615 А1, 25.01.2001. | |||

Авторы

Даты

2008-06-20—Публикация

2006-03-31—Подача