Предлагаемое изобретение относится к объемной штамповке шестерен и может быть использовано при изготовлении шестерен в различных областях машиностроения.

Известен способ изготовления шестерни, включающий в себя установку заготовки в форме диска диаметром, равным внутреннему диаметру шестерни, в матрицу, имеющую внутренний контур зубчатой шестерни, осадку и прямое выдавливание втулки двумя пуансонами: наружным, соответствующим внутреннему контуру матрицы и внутренним, формующим прямым выдавливанием втулку [1].

Однако получить шестерню данным способом на обычном прессе невозможно, т.к. необходимо иметь специальный пресс, реализующий последовательность операций (закрытую осадку, прямое выдавливание втулки и в конце хода пробивку дна втулки).

Наиболее близким к рассматриваемому способу изготовления шестерни является способ объемной штамповки с использованием раздельного течения для уменьшения удельных усилий, включающий в себя получение кольцевой заготовки, дальнейшую закрытую осадку заготовки с оправкой, устанавливаемой внутри кольцевой заготовки, и окончательную закрытую осадку заготовки, при этом две оправки с противоположных сторон частично входят в отверстие для ограничения течения металла внутрь отверстия [2].

При таком способе изготовления шестерни технологический процесс удлиняется (необходимо получить кольцевую заготовку и провести две операции закрытой осадки). Кроме того, на заключительной операции закрытой осадки конструкция оснастки усложняется (необходимо частично вводить две оправки с противоположных сторон в центральное отверстие заготовки).

Задачей предлагаемого изобретения является сокращение количества операций, необходимых для изготовления шестерни, при сохранении принципа раздельного течения и упрощения конструкции оснастки на окончательной операции закрытой осадки.

Для решения поставленной задачи предложен способ изготовления шестерни стеклоподъемника, включающий в себя получение заготовки с центральным отверстием и окончательную закрытую осадку полученной заготовки на оправке, которую устанавливают в центральное отверстие, при этом получают заготовку с многогранным центральным отверстием, имеющим количество граней по количеству зубьев шестерни, выдавливанием в матрице, имеющей внутренний контур зубьев шестерни, причем углы многогранного профиля отверстия заготовки расположены на осях, проходящих через центр зубьев шестерни, а окончательную закрытую осадку осуществляют на оправке, выполненной из условия обеспечения ее установки в центральное многогранное отверстие заготовки с зазором между оправкой и отверстием для обеспечения при закрытой осадке раздельного течения металла заготовки внутрь и наружу.

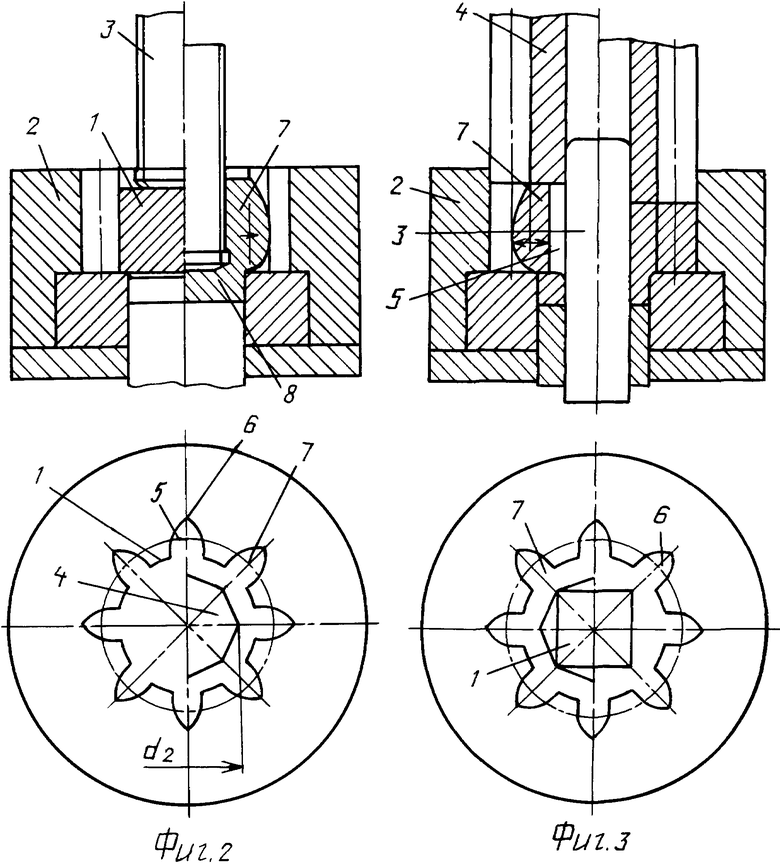

На фиг.1 показан чертеж шестерни стеклоподъемника, на фиг.2 и 3 - соответственно получение кольцевой заготовки и закрытая осадка с оправкой, причем на левой части фиг.2 и 3 показано начало процесса, а на правой части - окончание процесса.

Исходную заготовку в виде цилиндра 1 (см. фиг.2) устанавливают в матрицу 2. имеющую внутренний контур зубчатой шестерни. При ходе вниз пуансона 3, имеющего многогранный профиль, он выдавливает центральное многогранное отверстие 4, при этом количество граней в центральном многогранном отверстии равно количеству зубьев на шестерне, причем углы 5 многогранного профиля отверстия заготовки расположены на осях 6, проходящих через центр зубьев шестерни. Благодаря этому металл наиболее интенсивно течет в радиальном направлении вдоль оси, проходящей через центр зуба, заполняя зубчатую полость 7 матрицы 2. Одновременно с радиальным течением металл течет и в осевом направлении, образовывая втулку 8. При этом за счет течения металла в радиальном и осевом направлении (комбинированное выдавливание) удельное усилие минимально.

На окончательной операции закрытой осадки заготовку, имеющую полое многогранное отверстие 4 (см. фиг.3) и отверстие 1 во втулке по форме окончательного отверстия в шестерне, полученное пробивкой, выступами 7 устанавливают в матрицу 2, имеющую профиль зубчатого колеса на оправку 3 по форме окончательного отверстия в шестерне, при этом между полым многогранным отверстием 4 и оправкой 3 имеется зазор 5. При ходе вниз пуансона 4, имеющего контур, соответствующий внутреннему контуру матрицы 2, происходит закрытая осадка зубьев шестерни, при этом за счет зазора 5 между оправкой 3 и многогранным отверстием 4 обеспечивается раздельное течение металла заготовки внутрь, заполняя зазор 5, и наружу, образовывая зубья 6.

ПРИМЕР. Проводили изготовление шестерни стеклоподъемника из стали 15 Х со следующими параметрами (см. фиг.1):

Модуль m=2

Число зубьев Z=8

Нормальный исходный контур - по ГОСТ 13755-81

Диаметр делительной окружности D=16 мм

Диаметр окружности впадин d=13 мм

Диаметр окружности вершин D1=21 мм

Радиус закругления зубьев R=0,6 мм

Высота зуба h=6,3 мм

Общая высота шестерни Н=9 мм

На первом переходе комбинированным выдавливанием получали полый полуфабрикат с многогранным отверстием и втулкой со следующими размерами: диаметр описанной окружности вокруг правильного восьмигранника равен 9,9 мм, диаметр вписанной окружности равен 9.3 мм. Металл заполнял внутреннее зубчатое отверстие до диаметра делительной окружности. Затем пробивали квадратное отверстие во втулке размером 7×7 мм. На окончательной операции закрытой осадкой получали зубья шестерни, при этом в начале операции между квадратной оправкой и восьмигранным отверстием в заготовке имелся зазор в виде равнобедренного треугольника с высотой, равной (d-L)/2=(9,9-7)/2=1,45 мм (см. фиг.2 и фиг.1). При этом обеспечивался принцип раздельного течения наружу и внутрь, при котором металл заполнял внутреннее зубчатое отверстие в матрице и четыре треугольные полости между квадратной оправкой и восьмигранным отверстием в заготовке.

Применение предлагаемого изобретения позволило сократить количество операций при изготовлении шестерни с втулкой, упростить конструкцию оснастка, реализуя при этом принцип раздельного течения на окончательной операции.

Источники информации

1. РЖ «Кузнечно-штамповочное производство», изд. Машиностроение, 2000, N5, рис.13.

2. РЖ «Кузнечно-штамповочное производство», изд. Машиностроение, 2000, N5, стр.31, рис 15.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ объемной штамповки зубчатых колес и шестерен | 1984 |

|

SU1488097A1 |

| Способ изготовления цилиндрических шестерен | 1980 |

|

SU946781A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ В СРЕДНЕЙ ЧАСТИ И ВНУТРЕННИМ КОЛЬЦЕВЫМ ВЫСТУПОМ В ЗОНЕ ФЛАНЦА | 1992 |

|

RU2021073C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ изготовления конических зубчатых колес | 1990 |

|

SU1729677A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ШИРОКОХОРДОВЫХ ЛОПАТОК | 2008 |

|

RU2375135C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК, ИМЕЮЩИХ СКВОЗНУЮ ПОЛОСТЬ И НАРУЖНУЮ ПОВЕРХНОСТЬ С ПЕРЕМЕННЫМ ВДОЛЬ ОСИ СЕЧЕНИЕМ | 2005 |

|

RU2308347C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

| Способ получения зубчатых колес | 1990 |

|

SU1771860A1 |

| Способ штамповки конических шестерен | 1990 |

|

SU1731399A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении объемной штамповкой деталей типа шестерен. Получают заготовку с многогранным центральным отверстием, имеющим количество граней по количеству зубьев шестерни. Указанную заготовку получают выдавливанием в матрице. Матрица имеет внутренний контур зубьев шестерни. Углы многогранного профиля отверстия заготовки расположены на осях, проходящих через центр зубьев шестерни. Затем осуществляют закрытую осадку полученной заготовки на оправке. Оправка выполнена с возможностью ее установки в центральное многогранное отверстие заготовки с зазором для обеспечения при закрытой осадке раздельного течения металла заготовки внутрь и наружу. В результате обеспечивается сокращение количества операций и упрощение конструкции используемой технологической оснастки. 3 ил.

Способ изготовления шестерни стеклоподъемника, включающий получение заготовки с центральным отверстием и окончательную закрытую осадку полученной заготовки на оправке, которую устанавливают в упомянутое центральное отверстие, отличающийся тем, что получают заготовку с многогранным центральным отверстием, имеющим количество граней по количеству зубьев шестерни, выдавливанием в матрице, имеющей внутренний контур зубьев шестерни, причем углы многогранного профиля отверстия заготовки расположены на осях, проходящих через центр зубьев шестерни, а окончательную закрытую осадку осуществляют на оправке, выполненной с возможностью ее установки в центральное многогранное отверстие заготовки с зазором между оправкой и упомянутым отверстием для обеспечения при закрытой осадке раздельного течения металла заготовки внутрь и наружу.

| КОНДО К | |||

| Повышение точности поковок, изготовляемых холодной объемной штамповкой | |||

| Кузнечно-штамповочное производство, 2000, № 5, с.30-31, рис.15 | |||

| Способ изготовления цилиндрических шестерен | 1976 |

|

SU637189A1 |

| Способ холодной объемной штамповки стальных цилиндрических шестерен | 1983 |

|

SU1156796A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2009-08-27—Публикация

2007-07-03—Подача