Изобретение относится к средствам контроля параметров работы грузоподъемных механизмов и может быть использовано в устройствах для их защиты от перегрузки.

Известно устройство для измерения натяжения каната грузоподъемного механизма, содержащее раму с базовыми роликами, огибаемыми грузовым канатом, и следящий отклоняющий ролик, взаимодействующий с датчиком усилия. В отклоняющий ролик вмонтирована втулка с винтом, взаимодействующим с датчиком усилия [1].

При изменении растягивающего усилия в канате он стремится занять прямолинейное положение между базовыми роликами, перемещая отклоняющий ролик, воздействующий на датчик усилия. Путем регулировки стрелы прогиба каната при помощи винта осуществляется изменение коэффициента передачи усилия натяжения каната на датчик усилия и, соответственно производится настойка всего устройства в эксплуатации на грузоподъемном механизме.

Недостатком этого устройства является низкая точность измерения усилия, повышенная трудоемкость настройки на грузоподъемном механизме и необходимость перенастройки устройства при его перестановке на другое место каната. Это обусловлено тем, что пряди каната ложатся в овальные вырезы роликов произвольно. Канат может лечь на одну прядь или сразу на две пряди, что приводит к изменению угла прогиба каната, который определяет силу, воздействующую на датчик усилия. При ослаблении и последующем натяжении каната в процессе работы грузоподъемного механизма пряди могут повернуться и угол прогиба каната изменится. Это приводит как к погрешности измерения натяжения каната, так и к необходимости дополнительной регулировки устройства на грузоподъемном механизме для компенсации изменившегося угла прогиба.

Наиболее близким к предложенному является устройство для измерения усилия натяжения грузового каната грузоподъемного механизма, содержащее основание и присоединенный к нему силовоспринимающий механизм с датчиком усилия. Силовоспринимающий механизм выполнен в виде многозвенника, включающего в себя присоединенные к основанию два наклонных стержня (опорных элемента), шарнирный двузвенник (деформируемый элемент), соединяющий свободные концы наклонных стержней, и центральное звено, формирующее стрелу прогиба шарнирного двузвенника. Центральное звено присоединено к среднему шарниру двузвенника и к основанию через механизм перемещения конца центрального звена, а датчик усилия встроен в центральное звено. Наклонные стержни присоединены к основанию с помощью упругих шарниров, а механизм перемещения конца центрального звена содержит винтовую пару, включающую в себя резьбовой наконечник и гайку, опирающуюся на основание [2].

Формирование стрелы прогиба в этом устройстве без участия каната обеспечивает независимость результатов измерения натяжения от характеристик и пространственного положения этого каната, но не устраняет недостатки устройства - пониженную безопасность работы грузоподъемного механизма и невысокую точность измерения усилия натяжения каната.

Пониженная безопасность обусловлена наличием шарниров в элементах формирования стрелы прогиба. При их случайном разъединении происходит авария грузоподъемного механизма, сопровождающаяся падением поднимаемого груза или стрелы (в зависимости от того, в какой канат встроено данное устройство).

Причиной невысокой точности измерения усилия натяжения каната является применение шарнирного двузвенника для формирования стрелы прогиба. При изменении усилия натяжения каната должно осуществляться пропорциональное изменение усилия, передаваемого от среднего шарнира двузвенника на датчик усилия, встроенный в центральное звено. Для этого необходимы взаимные микроперемещения звеньев двузвенника, чему препятствуют силы трения в его шарнирах. Эти силы вызывают гистерезис в характеристике передачи натяжения каната на датчик усилия и, соответственно предопределяют низкую точность измерения усилия натяжения каната.

Техническим результатом, на достижение которого направлено заявленное изобретение, является повышение безопасности работы грузоподъемного механизма за счет предотвращения аварий, вызванных случайным разъединением шарниров в элементах формирования стрелы прогиба (в деформируемых элементах) устройства.

Другим техническим результатом изобретения является повышение точности измерения усилия натяжения каната при сохранении безопасности работы грузоподъемного механизма в случае разрушения датчика усилия.

В первом варианте устройства для измерения усилия натяжения каната грузоподъемного механизма, содержащем основание и присоединенные к нему датчик усилия и два опорных элемента, а также деформируемый элемент, соединяющий свободные концы опорных элементов и прикрепленный своей средней частью к датчику усилия, указанные технические результаты достигаются тем, что деформируемый элемент выполнен упругим или виде жестких звеньев с упругими шарнирами. При этом опорные элементы, в частности, присоединены к основанию и/или к деформируемому элементу с помощью упругих шарниров.

Во втором варианте этого устройства, содержащем датчик усилия и два опорных элемента, а также деформируемый элемент, соединяющий опорные элементы и прикрепленный своей средней частью к датчику усилия, указанные технические результаты достигаются тем, что в него дополнительно введен второй деформируемый элемент, соединяющий опорные элементы и прикрепленный своей средней частью к свободному концу датчика усилия. По меньшей мере, один деформируемый элемент выполнен упругим или в виде жестких звеньев с упругими шарнирами.

В любом варианте предложенного устройства датчик усилия и/или, по меньшей мере, один из элементов его крепления может дополнительно содержать механизм изменения прогиба деформируемого элемента (деформируемых элементов), выполненный, в частности, в виде механизма изменения их длины - винтовой пары, включающей в себя резьбовой наконечник и взаимодействующую с ним гайку.

Во втором варианте устройства механизм изменения прогиба может быть встроен, по меньшей мере, в один опорный элемент и выполнен в виде механизма изменения расстояния между точками присоединения к нему деформируемых элементов. Таким механизмом может быть винтовая пара.

Кроме того, для достижения указанных технических результатов, предложенное устройство в любом варианте его исполнения может дополнительно содержать электронное устройство, соединенное своим входом с выходом датчика усилия и выполненное с возможностью сравнения выходного сигнала этого датчика с сигналом, соответствующим максимальной грузоподъемности механизма, и формирования сигнала блокирования его работы и/или предупреждающего светового и/или звукового сигнала в зависимости от результатов этого сравнения.

Благодаря реализации указанных отличительных признаков, в предложенном устройстве обеспечивается независимость результата измерения усилия натяжения каната от величин сил трения в узлах этого устройства, что обеспечивает повышение точности измерений.

При случайном разрушении датчика усилия, как наиболее слабого звена устройства, нагрузку каната воспринимает деформируемый элемент (деформируемые элементы). Это не приводит к освобождению каната и, соответственно к аварии грузоподъемного механизма (к падению груза, стрелы и т.д.).

Отсутствие шарниров в деформируемых элементах устройства приводит к невозможности их разъединения - случайного выпадения шплинтов, осей и т.п. Соответственно, исключается возможность случайного освобождения каната, приводящая к аварии грузоподъемного механизма.

Поэтому отличительные признаки устройства находятся в прямой причинно-следственной связи с достигаемыми техническими результатами. Из уровня техники наличие таких связей неизвестно.

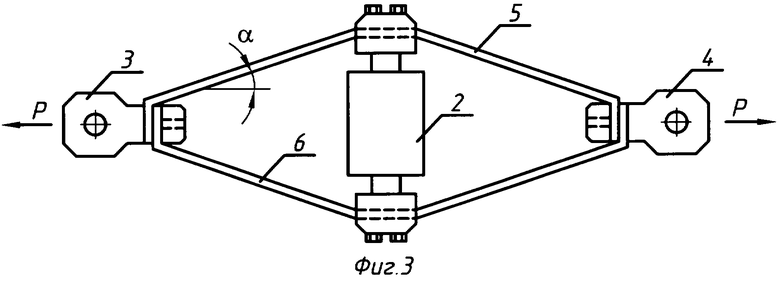

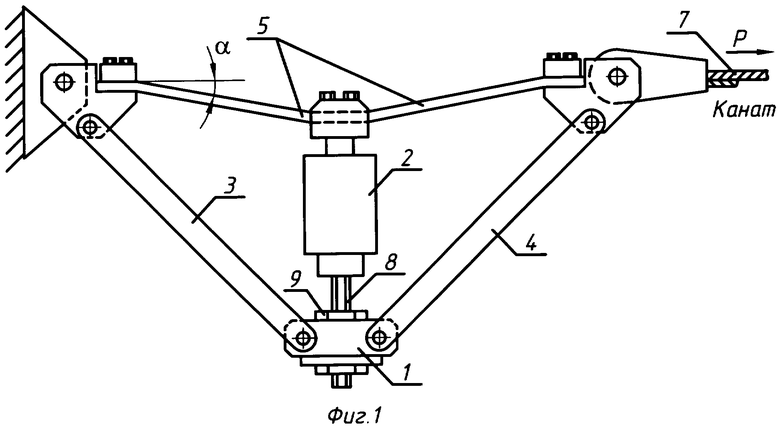

На фиг.1 схематично показан пример реализации устройства с одним деформируемым элементом, на фиг.2 - с двумя деформируемыми элементами и с датчиком усилия, работающим на растяжение, на фиг.3 - с двумя деформируемыми элементами и с датчиком усилия, работающим на сжатие.

Устройство для измерения усилия натяжения каната грузоподъемного механизма в первом варианте его исполнения (фиг.1) содержит основание 1 и присоединенные к нему датчик усилия 2, например, тензометрический, два опорных элемента 3, 4, и деформируемый элемент 5, соединяющий свободные концы опорных элементов 3, 4.

Устройство во втором варианте исполнения (фиг.2, 3) содержит датчик усилия 2, два опорных элемента 3, 4 и два деформируемых элемента 5, 6, соединяющие опорные элементы 3, 4.

Датчик усилия 2 присоединен к средней части деформируемого элемента 5 и либо к основанию 1 (фиг.1), либо к средней части второго деформируемого элемента 6 (фиг.2, 3).

Деформируемые элементы 5 и 6 выполнены упругим, например, в виде однослойной или многослойной ленты из пружинной стали. Они могут быть выполнены также в виде жестких звеньев (утолщений свободных участков деформируемого элемента), например, стальных пластин, с упругими шарнирами, выполненными, в частности, аналогичным образом - в виде ленты из пружинной стали, соединяющей эти звенья.

Опорные элементы 3, 4 присоединены к основанию 1 и/или к деформируемым элементам 5, 6 преимущественно с помощью упругих шарниров (гибких пружинных элементов). Возможно также присоединение с помощью шарниров с подшипниками скольжения или качения.

В любом варианте устройства для регулирования коэффициента передачи усилия каната 7 на датчик усилия 2, этот датчик и/или, по меньшей мере, один из элементов его крепления может дополнительно содержать механизм изменения стрелы прогиба деформируемого элемента (деформируемых элементов). В качестве такого механизма может использоваться винтовая пара, включающая в себя резьбовой наконечник 8 и взаимодействующую с ним гайку 9.

Во втором варианте устройства механизм изменения прогиба может быть встроен, по меньшей мере, в один опорный элемент 3, 4 и выполнен в виде механизма изменения расстояния между точками присоединения к нему деформируемых элементов 5, 6. Таким механизмом может быть винтовая пара. (На чертежах условно не показано).

Устройство может дополнительно содержать электронное устройство, реализованное на основе микроконтроллера, соединенное своим входом с выходом датчика усилия 2 и выполненное с возможностью сравнения выходного сигнала датчика усилия с сигналом, соответствующим максимальной грузоподъемности механизма, и формирования сигнала блокирования его работы в зависимости от результатов этого сравнения. Для обеспечения такой возможности, электронное устройство содержит тензометрический усилитель, включенный между выходом устройства датчика усилия 2 и входом аналого-цифрового преобразователя микроконтроллера, и силовой электронный ключ, вход управления которого подключен к выходу микроконтроллера. Электронное устройство может быть размещено в корпусе датчика усилия 2 или выполнено в виде отдельного блока.

Опорные элементы 3, 4 и/или деформируемые элементы 5, 6 с одной стороны присоединены к грузовому или стреловому канату 7 грузоподъемного механизма, а с другой стороны - к неподвижному элементу конструкции этого механизма. В общем случае эти соединения с целью исключения неконтролируемых воздействий на деформируемые элементы 5, 6, выполняются подвижными, в частности, с использованием подшипников серии ШС.

При работе грузоподъемного механизма усилие натяжения Р каната 7 передается на деформируемые элементы 5, 6. Под воздействием этого усилия деформируемые элементы 5, 6 стремятся принять прямолинейную форму, что приводит к возникновению усилия на датчике 2, величина которого зависит от стрелы прогиба деформируемых элементов, определяемой углом α (фиг.1 - 3).

В вариантах, показанных на фиг.1 и 2, используется датчик усилия 2, работающий на растяжение. В устройстве возможно также применение датчика 2, работающего на сжатие. В этом случае прогиб деформируемых элементов 5, 6 осуществляется в противоположную сторону (фиг.3).

После подъема эталонного груза в устройстве осуществляется регулирование коэффициента передачи усилия каната 7 на датчик усилия 2. С этой целью при помощи винтовой пары 8, 9 осуществляется изменение прогиба деформируемого элемента (деформируемых элементов) - величины угла α, до достижения выходным сигналом датчика усилия 2 значения, соответствующего весу эталонного груза.

Во время работы грузоподъемного механизма сигнал с датчика усилия 2, пропорциональный усилию натяжения каната, передается на какое-либо регистрирующее, индикаторное или информационно-управляющее устройство с целью использования этого сигнала в системе контроля, защиты и/или управления грузоподъемного механизма.

В случае разрушения датчика усилия 2 по каким-либо причинам, деформируемый элемент 5 (или деформируемые элементы 5, 6) продолжают воспринимать усилие Р каната 7. Неподвижная ветвь каната остается зафиксированной. Благодаря этому, усилие Р поддержки груза или поддержки стрелы сохраняет свое значение и аварии грузоподъемного механизма не происходит.

Выполнение деформируемых элементы 5, 6 цельными исключает возможность их случайного разъединения (например, вследствие выпадения осей шарниров), что также обеспечивает повышение безопасности работы грузоподъемного механизма. Этому же способствует применение во втором варианте устройства (фиг.2, 3) двух деформируемых элементов 5 и 6, обеспечивающих дублирование силовой цепи устройства.

Для дальнейшего повышения безопасности работы грузоподъемного механизма в устройстве могут быть реализованы функции защиты грузоподъемного механизма от перегрузки. В этом случае к выходу датчика усилия 2 дополнительно подключается электронное устройство, выполненное на основе микроконтроллера. В этом устройстве выходной сигнал датчика усилия 2 после усиления подается на вход аналого-цифрового преобразователя микроконтроллера. Микроконтроллер формирует сигнал управления силовым электронным ключом, выход которого соединен с исполнительным устройством грузоподъемного механизма - с клапаном или электромагнитным пускателем блокирования движений грузоподъемного механизма.

Микроконтроллер электронного блока осуществляет сравнение усиленного выходного сигнала датчика усилия 2 с сигналом, соответствующим максимальной грузоподъемности механизма и предварительно записанным в памяти микроконтроллера, и формирует сигнал управления силовым ключом в зависимости от результатов этого сравнения. В итоге осуществляется защита грузоподъемного механизма от перегрузки.

При необходимости с помощью электронного устройства может осуществляться также световая и/или звуковая индикация уровня нагрузки и ее регистрация в энергонезависимом запоминающем устройстве.

Из изложенного следует, что в описанном устройстве, благодаря реализации его отличительных признаков, обеспечивается повышение как безопасности работы грузоподъемного механизма, так и точности измерения усилия натяжения его каната.

Источники информации

1. SU, авт. св. 436790, кл. В 66 С 23/88, 25.07.1974.

2. RU 48060 U1, кл. G 01 L 5/00, В 66 С 15/00, В 66 В 5/12, 10.09.2005 (з-ка на изобретение RU 2005116284/11, (01866), кл. В 66 С 15/00, 23/88, 30.05.2005, решении о выдаче от 15.06.2006).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УСИЛИЯ НАТЯЖЕНИЯ ГРУЗОВОГО КАНАТА ГРУЗОПОДЪЕМНОГО МЕХАНИЗМА | 2005 |

|

RU2287478C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УГЛА НАКЛОНА КАНАТА ГРУЗОПОДЪЕМНОЙ МАШИНЫ (ВАРИАНТЫ) | 2007 |

|

RU2346879C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КРАТНОСТИ ЗАПАСОВКИ ПОЛИСПАСТА | 2006 |

|

RU2341445C2 |

| СПОСОБ ПИТАНИЯ ИЗМЕРИТЕЛЬНО-УПРАВЛЯЮЩЕЙ СОСТАВНОЙ ЧАСТИ СИСТЕМЫ ЗАЩИТЫ И УПРАВЛЕНИЯ ГРУЗОПОДЪЕМНОГО КРАНА, РАЗМЕЩЕННОЙ НА ЕГО СТРЕЛЕ ИЛИ НА ПОЛИСПАСТЕ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2317247C1 |

| СПОСОБ ЗАЩИТЫ СТРЕЛОВОГО ГРУЗОПОДЪЕМНОГО КРАНА ОТ ПЕРЕГРУЗКИ (ВАРИАНТЫ) | 2005 |

|

RU2282577C2 |

| СПОСОБ ПОВЫШЕНИЯ БЕЗОПАСНОСТИ РАБОТЫ ГРУЗОПОДЪЕМНОГО КРАНА (ВАРИАНТЫ) | 2007 |

|

RU2345944C1 |

| СПОСОБ ЗАЩИТЫ СТРЕЛОВОГО ГРУЗОПОДЪЕМНОГО КРАНА | 2004 |

|

RU2271332C2 |

| СПОСОБ НАСТРОЙКИ ЭЛЕКТРОННОГО УСТРОЙСТВА БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОГО КРАНА И ЭЛЕКТРОННОЕ УСТРОЙСТВО БЕЗОПАСНОСТИ С ЕГО РЕАЛИЗАЦИЕЙ | 2006 |

|

RU2326803C2 |

| СПОСОБ ПИТАНИЯ ЭЛЕКТРОННОЙ СИСТЕМЫ БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОГО КРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ИХ ВАРИАНТЫ) | 2005 |

|

RU2310598C2 |

| СИСТЕМА ЗАЩИТЫ ГРУЗОПОДЪЕМНОГО КРАНА (ВАРИАНТЫ) | 2006 |

|

RU2335451C1 |

Изобретение относится к технике защиты от перегрузок грузоподъемных механизмов. Устройство содержит основание и присоединенные к нему датчик усилия, два опорных элемента и деформируемый элемент, соединяющий свободные концы опорных элементов и прикрепленный своей средней частью к датчику усилия. Устройство дополнительно содержит электронное устройство, выполненное с возможностью сравнения выходного сигнала датчика усилия с сигналом, соответствующим максимальной грузоподъемности механизма, и формирования сигнала блокирования его работы и/или предупреждающего светового и/или звукового сигнала в зависимости от результатов этого сравнения. Устройство во втором варианте исполнения содержит датчик усилия, два опорных элемента и два деформируемых элемента, соединяющие опорные элементы. К средним частям деформируемых элементов прикреплен датчик усилия. Один деформируемый элемент выполнен упругим или в виде жестких звеньев с упругими шарнирами. Обеспечивается повышение безопасности работы грузоподъемного механизма и точности измерения усилия натяжения каната. 2 н. и 10 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УСИЛИЯ НАТЯЖЕНИЯ ГРУЗОВОГО КАНАТА ГРУЗОПОДЪЕМНОГО МЕХАНИЗМА | 2005 |

|

RU2287478C1 |

| Ограничитель грузоподъемности | 1981 |

|

SU1024412A1 |

| Ограничитель грузоподъемности кранов | 1972 |

|

SU436790A1 |

| WO 9744646 А, 27.11.1997. | |||

Авторы

Даты

2008-06-20—Публикация

2006-11-23—Подача