Изобретение относится к оборудованию для обработки железнодорожных шпал в ресурсосберегающих технологиях при ремонте железнодорожных путей.

Известны поточные линии для обработки шпал, например, по авт. св. СССР № 1728012, В27М 1/04; пат. РФ № 2026174, В27М 1/04; пат. РФ № 2184650, В27М 1/04, 3/14, содержащие конвейеры для перемещения шпал поперек своей продольной оси (поперечные конвейеры) с размещенным вдоль конвейеров оборудованием для выполнения в технологической последовательности операций по обработке шпал, что благоприятно для выполнения одних операций и затруднительно для других.

Известны поточные линии для обработки шпал, например, по пат. РФ № 1744167, Е01В 31/28; пат. РФ № 2151835, Е01В 31/28, содержащие конвейеры для перемещения шпал вдоль своей продольной оси (продольные конвейеры) с размещенным вдоль конвейеров оборудованием для выполнения в технологической последовательности операций по обработке шпал, что благоприятно для выполнения одних операций и затруднительно для других.

Известны поточные линии для обработки шпал, например, по авт.св. СССР № 674908, В27М 3/14, 1/04; пат. РФ № 2249645, Е01В 31/28, 3/06, В27М 3/14, 1/04, содержащие поперечные и продольные конвейеры с размещенным вдоль конвейеров оборудованием для выполнения в технологической последовательности операций по обработке шпал. Известные поточные линии способны разобрать шпалы по одной из навала шпал при наиболее производительном для этой работы поперечном перемещении шпал и производительно закрепить шпалы от растрескивания при продольном для этого перемещении шпал.

Известен полуавтоматический агрегат для ремонта старогодных железнодорожных шпал по авт.св. СССР № 142674, Е01В 31/20, 31/24, состоящий из оборудованного металлоискателем электророльганга (продольного конвейера) и смонтированных на станине подвижного упора, зарубочного, рассверливающего, прессующего устройств, устройства закрепления шпал от растрескивания, устройства клеймения. Сосредоточие на одной позиции, на одном участке оборудования для выполнения в технологической последовательности операций по обработке шпал препятствует их одновременному параллельному выполнению, предопределяя последовательное во времени их выполнение друг за другом, что ограничивает производительность агрегата. Кроме того, в агрегате отсутствуют устройства подачи подлежащих ремонту шпал на его продольный конвейер и уборки отремонтированных шпал с его продольного конвейера.

Известна поточная линия (А.Л.Бондарев, Д.Л.Журавский-Скалов. Ремонт деревянных шпал. - М.: Транспорт, 1972. - с 42-44. - принято за прототип), содержащая конвейеры для перемещения шпал поперек своей продольной оси (поперечные конвейеры), конвейеры для перемещения шпал вдоль своей продольной оси (продольные конвейеры), размещенные в технологической последовательности выполнения операций по обработке шпал установку по подаче шпал по одной из навала шпал, металлоискатель, установку очистки шпал, установку закрепления шпал от растрескивания, установку зарубки шпал и их рассверливания, установку прессования и клеймения, установку накапливания отремонтированных шпал.

Часть продольных конвейеров смонтирована параллельно друг другу для дублирования размещенного вдоль них оборудования для выполнения в технологической последовательности операций по обработке шпал, что способствует производительному их ремонту. Поперечные конвейеры для перемещения шпал поперек своей продольной оси размещены перпендикулярно продольному конвейеру для перемещения шпал вдоль своей продольной оси, что увеличивает пространственные в плане габариты линии, затрудняющие ее размещение в подкрановой зоне, допустим козлового крана. Кроме того, на линии не предусмотрены устройства для изымания отбракованных шпал, а они выявляются после выполнения практически каждой из технологических операций, особенно после прохождения металлоискателя, после опиливания концов шпал, после зарубки. На линии не предусмотрено накапливание отремонтированных шпал по группам годности, а техническими условиями и инструкциями предусмотрено три группы годности отремонтированных шпал (ТУ 32 ЦП 562-77. Ремонт деревянных шпал в механизированных мастерских; ЦП/410. Инструкция по содержанию деревянных шпал, переводных и мостовых брусьев железных дорог колеи 1520 мм).

Необходима поточная линия для ремонта деревянных железнодорожных шпал с производительным и эффективным использованием технологического оборудования за счет одновременного с равным темпом выполнения последовательных технологических операций по обработке шпал, обеспечиваемого соответствующим межпозиционным перемещением шпал, способной отбраковывать шпалы на соответствующих технологических операциях и пространственные габариты которой способствовали бы ее компактному размещению в подкрановой зоне обслуживающего линию крана.

Для этого в известной поточной линии для ремонта деревянных железнодорожных шпал, содержащей поперечные и параллельные продольные конвейеры, смонтированную на поперечных конвейерах установку по подаче шпал по одной из навала шпал, оборудование для выполнения в технологической последовательности операций по обработке шпал, включающее металлоискатель, установку очистки шпал, установку опиливания концов шпал, установку закрепления шпал от растрескивания, установку зарубки шпал и их рассверливания, установку прессования и клеймения, установку накапливания отремонтированных шпал, продольные конвейеры для перемещения шпал вдоль своей продольной оси размещены по направлению перемещения шпал поперек своей продольной оси поперечными конвейерами, установка по подаче шпал по одной из навала шпал оснащена устройством кантования и поворота шпалы на 90 градусов для дальнейшего перемещения ее вдоль своей продольной оси, оборудование для выполнения в технологической последовательности операций по обработке шпал размещено с возможностью межпозиционного задела между смежными его единицами вдоль одного из параллельных продольных конвейеров, оборудованным устройством передачи бракуемых шпал на второй параллельный продольный конвейер, снабженный устройством накапливания отбракованных шпал.

Устройство передачи бракуемых шпал с одного параллельного продольного конвейера на другой выполнено в виде синхронно приводимых силовым цилиндром одноплечих рычагов-скользунов для шпалы, ось вращения которых размещена на другом параллельном продольном конвейере, оборудованном остановом принимаемых шпал.

Установка накапливания отремонтированных шпал выполнена в виде приемных для шпал бункеров, размещенных вдоль продольного конвейера, оборудованного управляемыми остановами.

Смонтированная на поперечных конвейерах установка по подаче шпал по одной из навала шпал способна принять на себя шпалы навалом и разобрать их по одной при наиболее производительном для этой работы поперечном перемещении шпал.

Размещение оборудования для выполнения в технологической последовательности операций по обработке шпал вдоль продольного конвейера с возможностью межпозиционного задела между смежными его единицами позволяет производить без жесткой связи между собой последовательные технологические операции по определению наличия в шпалах металлических частей, очистке, опиливанию концов, закреплению от растрескивания, зарубке, рассверливанию, запрессовке пробок, клеймению, накапливанию отремонтированных шпал при наиболее производительном для этих работ продольном перемещении шпал одновременно и с темпом, обеспечивающим производительность линии.

Размещение продольных конвейеров для перемещения шпал вдоль своей продольной оси по направлению перемещения шпал поперечными конвейрами для перемещения шпал поперек своей продольной оси уменьшает пространственные габариты линии, способствуя компактному их вписыванию в подкрановую зону, а оснащение установки по подаче шпал по одной из навала шпал устройством кантования и поворота шпалы на 90 градусов как раз и позволяет такому взаиморазмещению поперечных и продольных конвейеров, причем кантование шпалы на ее нижнюю пласть производится еще при ее поперечном вдоль своей продольной оси перемещения.

Оснащение продольного конвейера с размещаемым вдоль него оборудованием для выполнения в технологической последовательности операций по обработке шпал устройствами передачи бракуемых шпал на снабженный устройством накапливания отбракованных шпал параллельный продольный конвейер позволяет пооперационно выявлять и отбраковывать шпалы при выполнении соответствующих технологических операций, оперативно изымать их из потока шпал и накапливать для последующей отгрузки.

Выполнение устройства передачи бракуемых шпал с одного параллельного продольного конвейера на другой в виде синхронно приводимых силовым цилиндром одноплечих рычагов-скользунов для шпалы, ось поворота которых размещена на другом оборудованном остановом принимаемых шпал параллельном продольном конвейере отличается простотой конструкции при ее надежной и производительной работе.

Выполнение установки накапливания отремонтированных шпал в виде приемных для шпал бункеров, размещенных вдоль продольного конвейера, оборудованного управляемыми остановами шпалы позволяет накапливать отремонтированные шпалы по каждой группе их годности.

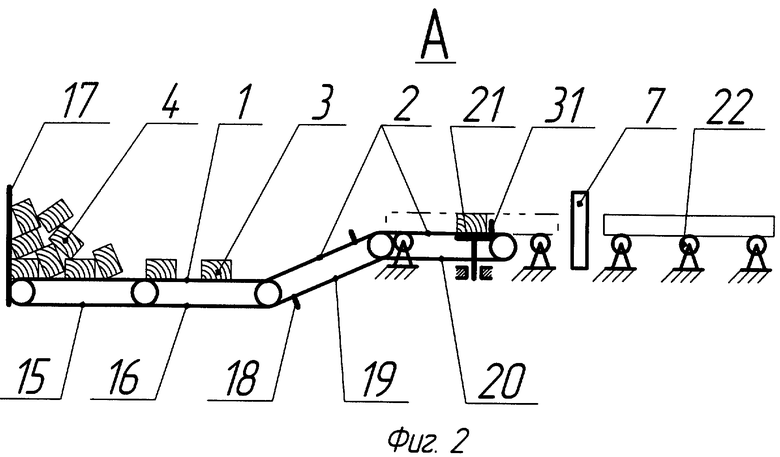

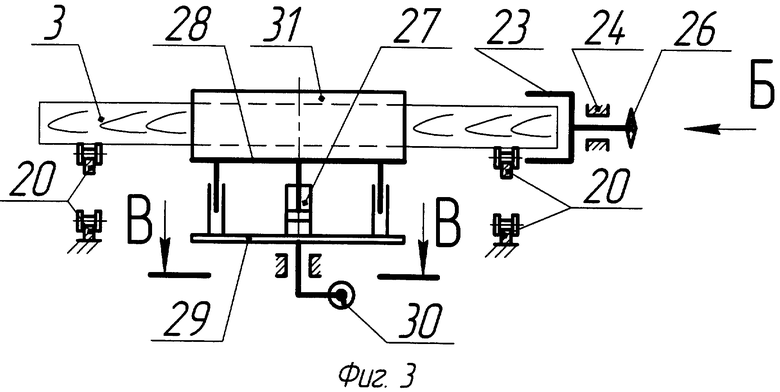

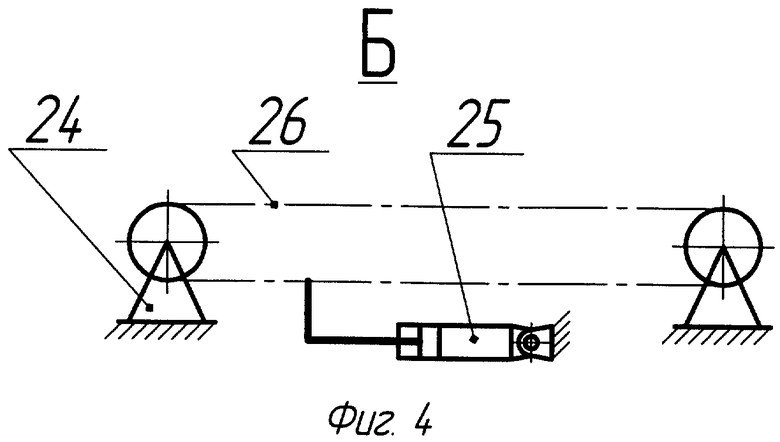

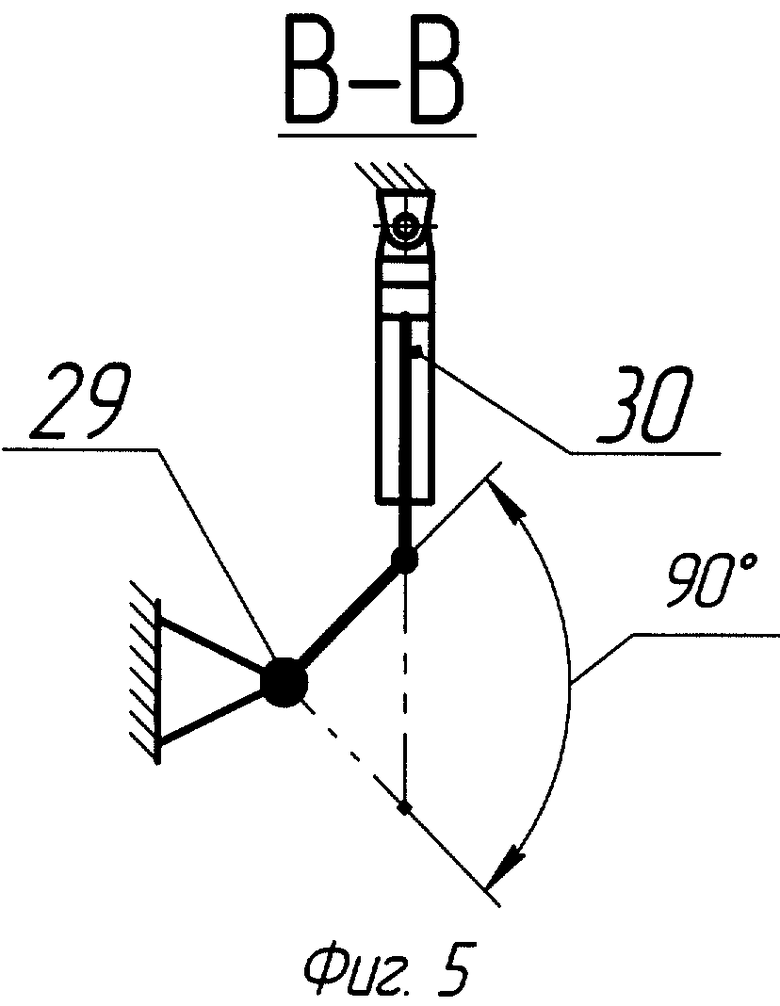

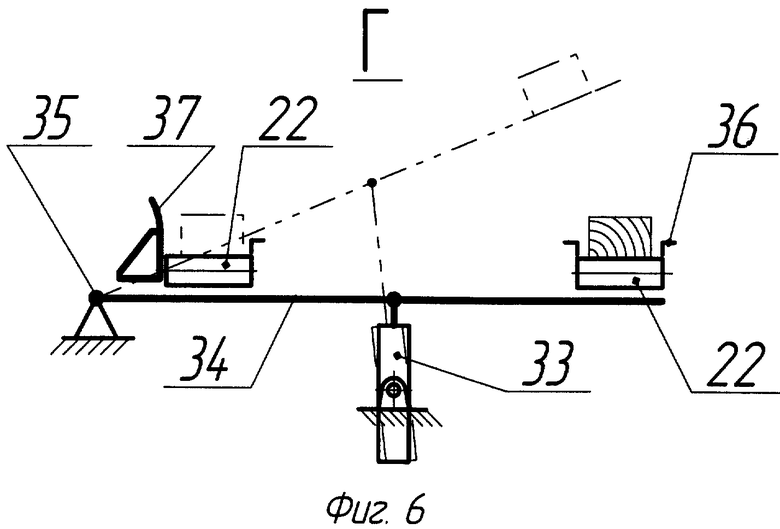

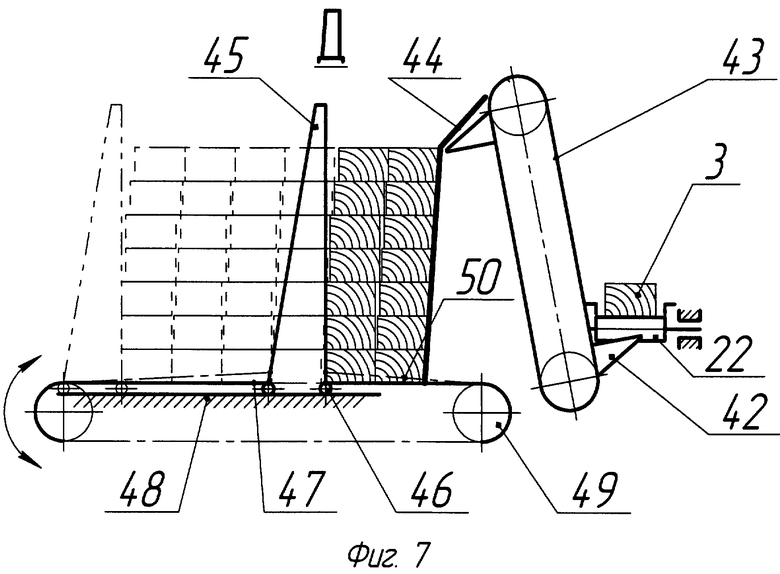

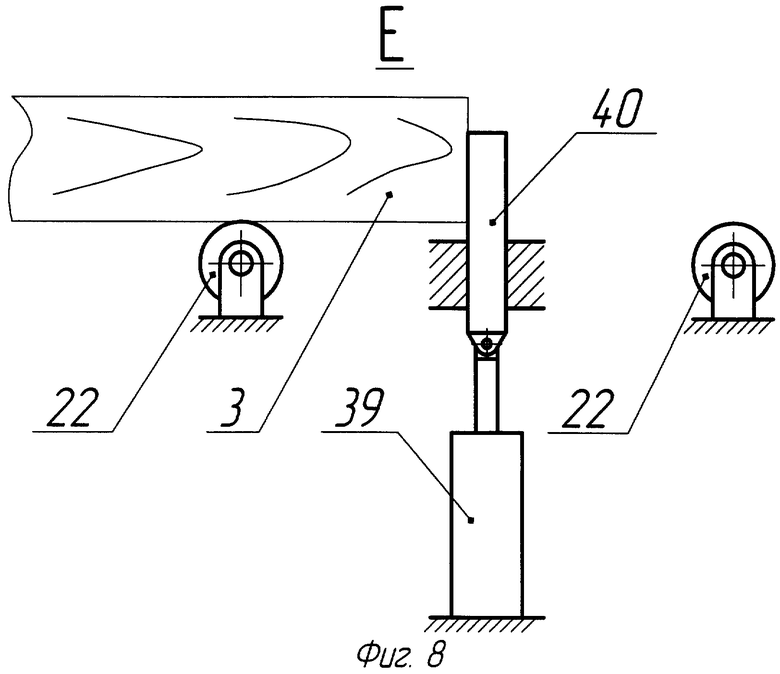

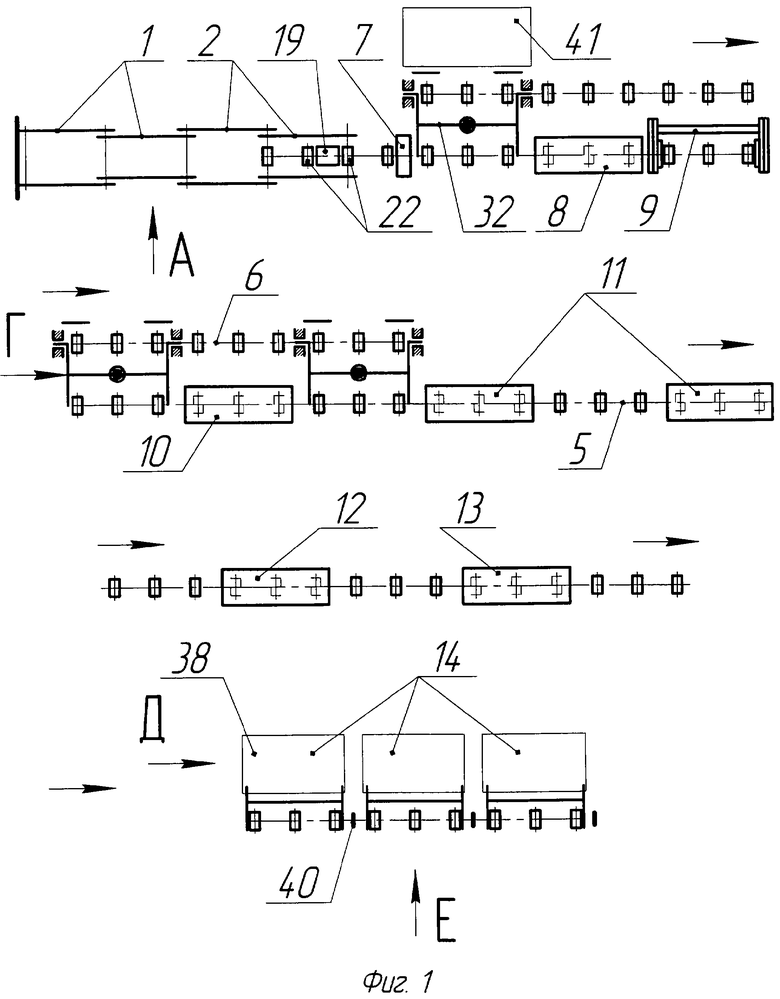

На фиг.1 схематически изображена предлагаемая поточная линия, общий вид в плане (фрагменты с последовательным продолжением); на фиг.2 - вид А на фиг.1, вид сбоку на установку по подаче шпал по одной из навала шпал; на фиг.3 - кинематическая схема устройства кантования и поворота шпалы в горизонтальной плоскости на 90 градусов; на фиг.4 - вид Б на фиг.3, кинематическая схема привода устройства кантования; на фиг.5 - В-В на фиг.3, кинематическая схема привода устройства поворота шпалы на 90 градусов; на фиг.6 - вид Г на фиг.1, вид с торца на устройство передачи бракуемых шпал на параллельный продольный конвейер; на фиг.7 - вид Д на фиг.1, вид с торца на приемный бункер установки накапливания отремонтированных шпал; на фиг.8 - вид Е на фиг.1, вид сбоку на управляемый останов шпалы.

Поточная линия для ремонта деревянных железнодорожных шпал содержит смонтированную на поперечных конвейерах 1 установку 2 по подаче шпал 3 по одной из навала 4 шпал и два параллельных продольных конвейера 5 и 6, размещенные по направлению перемещения шпал поперечными конвейерами.

Вдоль продольного конвейера 5 смонтировано для выполнения в технологической последовательности операций по обработке шпал оборудование, включающее металлоискатель 7, установку 8 очистки шпал, установку 9 опиливания концов шпал, установку 10 зарубки шпал, установку 11 закрепления шпал от растрескивания, установку 12 рассверливания шпал, установку 13 прессования и клеймения, установку 14 накапливания отремонтированных шпал.

Установка 2 по подаче шпал по одной из навала шпал включает в свой состав череду горизонтальных двухниточных гладких цепных конвейеров 15, 16 с разной скоростью перемещения ими шпал. Конвейер 15 оборудован подпорной стенкой 17. К гладкому горизонтальному конвейеру 16 примыкает оборудованный захватами 18 наклонный цепной конвейер 19, к которому, в свою очередь, примыкает гладкий горизонтальный конвейер 20, оборудованный устройством 21 кантования и поворота шпалы в горизонтальной плоскости на 90 градусов. Здесь же, в зоне конвейера 20 смонтировано начало продольного конвейера 5, выполненного в виде рольганга с роликами 22.

Устройство 21 кантования и поворота шпалы на 90 градусов смонтировано между ветвями конвейера 20 и роликами 22 конвейера 5. Устройство кантования шпалы включает в себя вилку 23, поворотную на 180 градусов в опоре 24 силовым цилиндром 25 посредством цепной передачи 26. Устройство поворота шпалы в горизонтальной плоскости на 90 градусов включает в свой состав подвижный в вертикальной плоскости силовым цилиндром 27 приемный стол 28, смонтированный на платформе 29, поворотной на 90 градусов силовым цилиндром 30. Приемный стол 28 оборудован вертикальной стенкой 31. Опора 24 вертикально подвижна (не показано) - вверх при воздействии на вилку 23 поднимаемой силовым цилиндром 27 шпалой и вниз под действием собственной тяжести.

Смежные единицы оборудования 7-13 по обработке шпал для межпозиционного задела между собой отстоят друг от друга на величину размещения между ними не менее одной длины шпалы. Продольный конвейер 5 между единицами оборудования 7-8, 9-10 и 10-11 оборудован устройством 32 передачи бракуемых шпал на параллельный продольный конвейер 6, также выполненный в виде рольганга с роликами 22.

Устройство 32 передачи бракуемых шпал на параллельный продольный конвейер 6 представляет собой синхронно приводимые силовым цилиндром 33 одноплечие рычаги-скользуны 34, ось вращения 35 которых размещена в зоне конвейера 6 так, чтобы соскальзывающая по рычагам-скользунам шпала проходила над боковыми ограничителями 36 конвейеров. Конвейер 6 в зоне размещения устройства 32 оборудован остановами 37, выполненными в виде вертикальной стенки для приема на конвейер соскальзывающей по рычагам-скользунам шпалы.

Установка 11 закрепления шпал от растрескивания для более производительной работы размещена на двух позициях для сверления отверстий и нарезания в них резьбы на одной и завинчивания закрепляющих винтов на другой.

Установка 14 накапливания отремонтированных шпал выполнена в виде трех приемных для шпал бункеров 38 для трех групп годности отремонтированных шпал, размещенных вдоль продольного конвейера 5, оборудованного управляемыми силовыми цилиндрами 39 остановами 40 шпалы.

Параллельный продольный конвейер 6 снабжен устройством накапливания отбракованных шпал, выполненным в виде приемного для них бункера 41, размещенным сбоку от него в зоне между размещенным на конвейере 5 оборудованием 7 и 8.

Каждый из приемных для шпал бункеров 38 и 41 включает в себя снабженный захватами 42 для шпал вертикально-подъемный конвейер 43 и оборудован неподвижной передней стенкой 44 и подвижной задней стенкой 45 с ходовыми колесами 46 для перемещения по горизонтальным направляющим 47 рамной конструкции 48 посредством цепной передачи 49, верхние ветви 50 которой оперты на горизонтальные направляющие 47 рамной конструкции 48 для выполнения роли подвижного днища бункера.

Работает поточная линия следующим образом.

На приемный горизонтальный двухниточный гладкий оборудованный подпорной стенкой 17 конвейер 15 установки 2 по подаче шпал по одной из навала шпал укладывается пачка 4 шпал и при периодическом включении в работу конвейеров 15 и 16 шпалы на конвейере 16 укладываются в один слой. Наклонным конвейером 19 шпалы по одной подаются на горизонтальный гладкий конвейер 20, которым она передается на приемный стол 28 устройства 21 кантования и поворота шпалы на 90 градусов. Приему шпалы на стол 28 способствует его вертикальная стенка 31 и не препятствует вилка 23 устройства кантования, которая всегда находится в положении беспрепятственного перемещения в нее или из нее шпалы. При необходимости шпала поворотом вилки 23 на 180 градусов кантуется на свою нижнюю пласть. Затем шпала столом 28 приподнимается над ветвями конвейера 20, поворачивается на 90 градусов и при опускании стола укладывается на ролики 22 продольного конвейера 5, которым она перемещается к металлоискателю 7 и далее к установке 8 очистки шпалы.

При обнаружении в шпале металла она устройством 32, размещенным между единицами оборудования 7 и 8, передается на конвейер 6 и оттуда сразу же в бункер 41 накапливания отбракованных шпал.

Очищенная шпала перемещается к установке 9 опиливания концов шпалы, где при необходимости опиливаются ее концы. При не удалении после опиливания торцового загнивания шпала бракуется и устройством 32, размещенным между единицами оборудования 9 и 10, передается на конвейер 6, которым незамедлительно перемещается к бункеру 41, в который и отправляется.

В установке 10 зарубки шпал на шпале удаляются механические изношенности и гниль в местах размещения подкладок. При невозможности их полного удаления шпала бракуется. Здесь же в основном определяется группа годности ремонтируемой шпалы по остающейся толщине шпалы в местах зарубки. Бракованная шпала устройством 32, размещенным между единицами оборудования 10 и 11, передается на конвейер 6, которым она перемещается к бункеру 41 для отбракованных шпал.

В установках 11, 12 и 13 ремонтируемая шпала закрепляется от растрескивания путем ввинчивания на каждом ее конце деревянного винта, в ней рассверливаются костыльные отверстия, в которые запрессовываются пробки и она клеймится путем нанесения на ее торец клейма с обозначением производившего ремонт предприятия и года ремонта.

Смежное размещение оборудования для обработки шпал на расстоянии друг от друга на величину не менее длины шпалы не только позволяет им работать относительно независимо друг от друга, когда возможно отправить шпалу сразу же после окончания над ней работы и принять следующую, не соотносясь с тем, окончилась или нет работа на последующей позиции, но и разместить здесь работающее намного производительнее любого смежного оборудования устройство передачи бракуемых шпал на параллельный продольный конвейер.

В установке 14 отремонтированная шпала в зависимости от группы годности по соответствующей команде останавливается своим остановом 40 против соответствующего бункера, куда и сбрасывается.

Бункеры 38, 41 по мере заполнения освобождаются с отправлением пачек шпал на склад отремонтированных или отбракованных шпал.

Ремонт шпал продлевает срок их службы, один из основных показателей в ресурсосберегающих технологиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ НАКОЛКИ ШПАЛ И ЗАКРЕПЛЕНИЯ ИХ ОТ РАСТРЕСКИВАНИЯ | 2007 |

|

RU2336995C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ НАКОЛКИ ШПАЛ И ЗАКРЕПЛЕНИЯ ИХ ОТ РАСТРЕСКИВАНИЯ | 2003 |

|

RU2249645C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ГЛУБОКОЙ НАКОЛКИ ШПАЛ | 2000 |

|

RU2184650C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ РЕМОНТА ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2010 |

|

RU2443825C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ РЕМОНТА ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2001 |

|

RU2210654C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ ПУТЕВОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2010 |

|

RU2436886C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ РЕМОНТА ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2010 |

|

RU2441960C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ШПАЛ ОТ РАСТРЕСКИВАНИЯ | 2003 |

|

RU2249646C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ ЗВЕНЬЕВ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 1997 |

|

RU2115782C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ШПАЛ ОТ РАСТРЕСКИВАНИЯ | 1998 |

|

RU2151835C1 |

Изобретение относится к оборудованию для обработки железнодорожных шпал в ресурсосберегающих технологиях при ремонте железнодорожных путей. Поточная линия для ремонта деревянных железнодорожных шпал содержит поперечные конвейеры для перемещения шпал поперек своей продольной оси и параллельные продольные конвейеры для перемещения шпал вдоль своей продольной оси. На поперечных конвейерах смонтирована установка по подаче шпал по одной из навала шпал. Оборудование для выполнения в технологической последовательности операций по обработке шпал включает металлоискатель, установку очистки шпал, установку опиливания концов шпал, установку закрепления шпал от растрескивания, установку зарубки шпал и их рассверливания, установку прессования и клеймения, установку накапливания отремонтированных шпал. Продольные конвейеры для перемещения шпал вдоль своей продольной оси размещены по направлению перемещения шпал поперек своей продольной оси поперечными конвейерами. Установка по подаче шпал по одной из навала шпал оснащена устройствами кантования и поворота шпалы на 90 градусов для дальнейшего перемещения вдоль своей продольной оси. Оборудование для выполнения в технологической последовательности операций по обработке шпал размещено с возможностью межпозиционного задела между смежными его единицами вдоль одного из параллельных продольных конвейеров, оборудованного устройствами передачи бракуемых шпал на второй параллельный продольный конвейер, снабженный устройством накапливания отбракованных шпал. Изобретение позволяет эффективно использовать технологическое оборудование линии за счет одновременного выполнения технологических операций, что повышает ее производительность, а пространственные габариты линии способствуют ее размещению в подкрановой зоне обслуживающего линию крана. 2 з.п. ф-лы, 8 ил.

| БОНДАРЕВ А.Л., ЖУРАВСКИЙ-СКАЛОВ Д.Л | |||

| Ремонт деревянных шпал | |||

| - М.: Транспорт, 1972, с.42-44 | |||

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ШПАЛ ОТ РАСТРЕСКИВАНИЯ | 2003 |

|

RU2249646C1 |

| Полуавтоматический агрегат для ремонта старогодных железнодорожных шпал | 1961 |

|

SU142674A1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ШПАЛ ОТ РАСТРЕСКИВАНИЯ | 1998 |

|

RU2151835C1 |

| US 6134775 A, 24.10.2000. | |||

Авторы

Даты

2008-06-20—Публикация

2006-10-26—Подача